Совершенствование процесса получения кормовых смесей и обоснование параметров измельчителя-смесителя

Автор: Бурмага А.В., Доценко С.М., Корбанв С.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 2, 2012 года.

Бесплатный доступ

В статье рассмотрены вопросы повышения эффективности применения измельчителей-смесителей для использования в линиях приготовления кормовых смесей на основе стебельных (силоса) и углеводистых (корнеклубнеплодов и тыквы) кормов. Предложен ряд рациональных схем по их практическому совершенствованию.

Измельчитель-смеситель, приготовление кормовых смесей, стебельные, углеводистые корма, эксперимент, оптимальные параметры

Короткий адрес: https://sciup.org/14082225

IDR: 14082225 | УДК: 631.363

Текст научной статьи Совершенствование процесса получения кормовых смесей и обоснование параметров измельчителя-смесителя

Известно, что кормление животных кормовыми смесями, в отличие от раздельного скармливания различных видов кормов, позволяет повысить продуктивность животных на 10–15 % и снизить потери кормов при их скармливании [1].

При этом доказано, что высокой эффективностью обладают кормовые смеси на основе стебельных и углеводисто-витаминных кормовых компонентов.

В этой связи проблемы включения такого кормового компонента, как тыква, в состав кормовых смесей для КРС является актуальной задачей.

Цель исследований. Обоснование возможности и целесообразности приготовления кормовых смесей на основе измельченных плодов тыквы и кукурузного силоса с помощью специального измельчителя-смесителя.

Задачи исследований: обосновать условия получения двухкомпонентной смеси с помощью принятой конструктивно-технологической схемы измельчителя-смесителя, а также оптимальные параметры получения такой смеси с помощью специального измельчителя-смесителя кормовых компонентов.

На основании анализа существующих конструктивно-технологических схем устройств для приготовления смесей на основе углеводистых и стебельных кормов, с учётом их преимуществ и недостатков авторами разработан измельчитель-смеситель для получения двухкомпонентной смеси на основании технических решений [2–4].

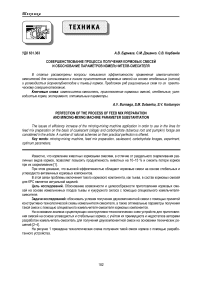

На рисунке 1 приведена технологическая схема получения такой смеси кормов с помощью разработанного устройства.

ВОЗДУХ

А

СИЛОС КУКУРУЗНЫЙ

ЧАСТИЦЫ ТЫКВЫ

ЧАСТИЦЫ СИЛОСА

Рис. 1. Технологическая схема получения двухкомпонентной кормовой смеси с помощью измельчителя-смесителя (патент РФ №2124284): 1, 2 - камеры измельчения плодов тыквы и силоса; 3 - диск; 4 - ножи; 5 - окно диска; 6 - упорные пластины; 7 - смешивающе-выгрузные лопасти [2]

Вид А

СМЕСЬ

Рабочим органом измельчителя-смесителя является диск 3 с четырьмя ножами 4, которые крепятся к диску и располагаются выше уровня окон 6 на высоту h, выполненных в диске 3. В вертикальной плоскости по высоте корпус измельчителя-смесителя разделен на две камеры 1 и 2 посредством установленных упорных пластин 6. В нижней части бункера расположены лопасти 7, жёстко связанные с валом измельчителя-смесителя, обеспечивающие смешивание и выгрузку готовой смеси. С помощью транспортёра плоды тыквы поочередно подаются в камеру измельчения плодов тыквы 1, попадают на поверхность диска с ножами и начинают вращаться вокруг своей оси в камере 1. При этом ножи снимают стружку с вращающегося плода тыквы, взаимодействующего супорной пластиной 6. Одновременно в другую камеру измельчения 2 подаётся кукурузный силосованный продукт, где происходит его доизмельчение. Измельчённые плоды тыквы и частицы до измельченного силоса попадают в нижнюю часть бункера измельчителя-смесителя, где смешиваются между собой, и готовая смесь выбрасывается через выгрузную горловину лопастями на приемный транспортер.

С целью обоснования параметров процесса получения композиции тыква-силос с помощью предложенного измельчителя-смесителя рассмотрено движение получаемых частиц в смешивающе-выгрузной камере измельчителя-смесителя.

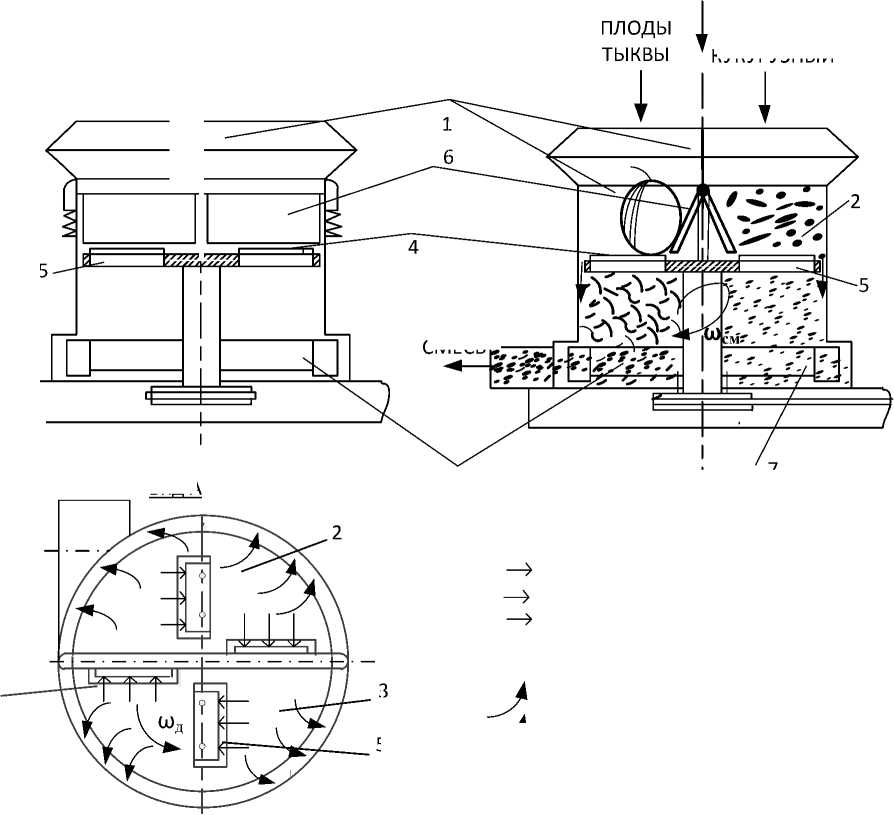

В соответствии с принятой схемой рабочего процесса предложенного устройства частицы измельченных продуктов попадают в смешивающе-выгрузную камеру с сопределенной скоростью (рис. 2).

Рис. 2. Схема к определению скорости движения частицы в камере смешивания устройства

При этом движение частиц под действием силы тяжести G и с учётом силы сопротивления воздуха R можно представить как:

mv1=GR=mg mV1,(1)

где k - коэффициент пропорциональности; v- - скорость движения частицы.

Дифференциальными уравнениями движения данной частицы являются:

х1 + кхi = 0;(2)

zi = kzi=g.(з)

Для определения дальности полёта данной частицы в поддисковом пространстве (рис. 2) расстояние от точки O 1 (начальной точки движения частицы) до внутренней цилиндрической поверхности радиусом R обозначим X 1 .

При x 1 =X 1 происходит удар частиц о цилиндрическую поверхность в некоторой точке L 1 (вертикальная и горизонтальная проекции точки L 1 изображены на рис. 2).

Согласно рис. 2, дальность полета частицы X 1 равна:

Xi=JOiL1H - OOi = JR2 - (Ro + b) .(4)

Удар частиц продукта о цилиндрическую поверхность в точке L 1 происходит по истечении некоторого времени полета t п ., которое определено следующим образом. Полагая, что x 1 =X 1 и t= t п , имеем

Xi = V°(1 -e~kt П).

Данное выражение преобразуем к следующему виду:

e-пП = ^-Xi .(6)

В свою очередь,

-kt п - ln( . - X i ) .

Отсюда находим зависимость t П от t п -

ln(^-Xt) к

Вертикальная координата точки L при t = t п определится как

Zil - ±(e-ktП + ktп - 1).

Равенство (8) с учетом выражения (7) представим следующим образом:

zil - кфпЙМ- in (i0-*i)-1).

Для определения скорости частиц в момент их удара о цилиндрическую поверхность продифференцируем выражения (2)–(4) по времени t и получим, что x — v0e-kt .(10)

Дифференцируя выражение (9) также по времени t, получим:

Zi - ±(-ke-kt + k) -.(1 -e-kt).(11)

При ударе частиц горизонтальная составляющая их скорости (в момент времени t п ) на основании выражения (10) равна:

Xin - voe-ktП .(12)

При этом вертикальная составляющая скорости частиц в момент удара на основании выражения (11) определится как

Zin - .(1 -e~ktП) .(13)

С учетом выражений (12) и (13) величина скорости частиц измельчаемых продуктов при ударе определится как vin - ^п + ^п .

С учетом развернутых выражений (12) и (13) выражение (14) принимает вид vin-^ё-2кьП+£(^^ .

Так как скорость υ 1П направлена по касательной к траектории движения частиц, то при x 1 =X 1

v i n - ^(1 -e~ktП ) .

Теоретическим анализом установлена взаимосвязь факторов, влияющих на производительность устройства, а также на количество лопастей, обеспечивающих дополнительное смешивание и выгрузку готовой смеси.

Пропускная способность предложенного измельчителя-смесителя на выгрузке готовой смеси связана опосредованно с v 1 П и равна

Q в=Кл •b• IЛ -рс-шл-кз, где КЛ – количество лопастей; b – ширина лопастей; lЛ – длина лопастей; ρс – плотность получаемой смеси; ωЛ – угловая скорость вращения лопастей; кз – коэффициент захвата продукта лопастями.

Количество лопастей, обеспечивающих смешивание и выбрасывание готовой смеси из камеры смешивания:

К _ (0,5-0,75)TrS2Vn bl 2 « л К з

.

С целью обоснования оптимальных значений параметров измельчителя-смесителя проведены экспериментальные исследования c использованием матрицы ортогонального планирования экспериментов [5].

Для оценки рабочего процесса измельчителя-смесителя приняты два критерия оптимизации: однородность смеси θ и энергоемкостьN уд .

В качестве независимых переменных, влияющих на критерии оптимизации, определены следующие факторы:

n – (X 1 ) – частота вращения смешивающе-выгрузных лопастей, мин-1;

S – (X 2 ) – зазор между диском и стенкой бункера, мм;

h – (X 3 ) – вылет ножа над диском, мм;

К – (X 4 ) – число выгрузных лопастей, шт.

В результате проведенного эксперимента и обработки полученных данных построены следующие математические модели оценки процесса одновременного измельчения и смешивания кормовых продуктов:

-

-для однородности двухкомпонентной смеси:

θ=-259872,6+284,7n+1363,85S-1892,89h+10195К-7,11Sh-

152,54hК-0,06n2-10,46s2+40,2h2-702,5К2→max; (19)

-

-для энергоемкости процесса получения двухкомпонентной смеси:

N уд =-19288,35+22,41n-16,24S-81,7h+1600,5К-0,27nК-

0,0045n2+0,14S2+1,73h2-108,25К2→min. (20)

Решение компромиссной задачи позволило определить оптимальные значения параметров предложенного измельчителя-смесителя: Х 1 =-0,197 (n= 2041 мин-1); Х 2 =0,065 (S= 57,9 мм.); Х 3 =-1 (h= 20 мм.), Х 4 =-1 (К= 2). При данном сочетании факторов энергоемкость процесса составляет N уд =7,88 кВтс/кг, а однородность смеси -θ=93,1 %.

На основании проведенных исследований определены условия и получены данные, позволяющие проектировать измельчители-смесители для технологических линий получения двухкомпонентных смесей крупному рогатому скоту.