Совершенствование рабочего процесса и обоснование параметров измельчителя плодов тыквы

Автор: Бурмага А.В., Доценко С.М., Панова Е.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 1, 2012 года.

Бесплатный доступ

В статье рассмотрены вопросы повышения эффективности применения измельчителей для использования в поточных линиях приготовления углеводистых кормов. На основании анализа существующих конструктивно-технологических схем измельчителей углеводистых кормов разработан измельчитель корнеклубнеплодов и тыквы в замороженном виде. Проведенный теоретический анализ позволил получить выражения для определения мощности и производительности измельчителей данного типа. В результате проведенного эксперимента и обработки экспериментальных данных получены оптимальные параметры разработанного измельчителя.

Измельчитель, рабочий процесс, параметры, корнеклубнеплоды и тыква, мощность, производительность

Короткий адрес: https://sciup.org/14082018

IDR: 14082018 | УДК: 631.363

Текст научной статьи Совершенствование рабочего процесса и обоснование параметров измельчителя плодов тыквы

В хозяйствах Дальневосточного региона плоды тыквы хранятся в зимний стойловый период в замороженной физической форме. С целью последующего их использования плоды тыквы в небольших количествах размораживают, измельчают вручную, а затем скармливают животным.

В связи с этим, решение вопросов по измельчению плодов тыквы в такой физической форме является важной технической проблемой, позволяющей при существенном снижении затрат труда обеспечить животных в зимнее время кормами, содержащими каротиноиды [1].

Таким образом, целью настоящих исследований является обоснование конструктивно-технологической схемы измельчителя плодов тыквы и оптимальных параметров процесса измельчения.

В соответствии с поставленной целью необходимо теоретическим анализом установить взаимосвязь параметров, влияющих на исследуемый процесс, а также получить экспериментальным путем значения оптимальных параметров.

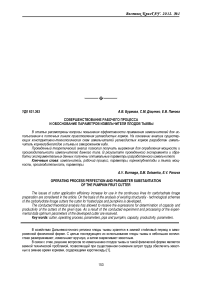

На основании проведенного анализа существующих конструктивно технологических схем измельчающих аппаратов, с учетом их преимуществ и недостатков авторами разработан измельчитель плодов тыквы (рис. 1) [2]. Рабочим органом такого измельчителя является диск 2 с четырьмя ножами 3 , которые крепятся к диску болтами и располагаются выше уровня окон, выполненных в диске 2 .

Над диском 2 в камере измельчения по высоте бункера-измельчителя установлены упорные пластины 4 . В нижней части бункера измельчителя в поддисковом пространстве размещены лопасти 5 , жестко связанные с валом измельчителя. Посредством загрузочного транспортера плоды тыквы подаются поочередно в камеру измельчения 1 , попадают на поверхность диска с ножами. Вращаясь с большой угловой скоростью, диск снимает с вращающегося вокруг своей оси плода стружку. Отделенный продукт попадает в нижнюю часть камеры, с находящимся в ней лопастями, и выбрасывается ими на приемный транспортер (на схеме не показан).

Рис. 1. Конструктивно-технологическая схема измельчителя плодов тыквы (патент РФ №2124283): 1 – камера измельчения; 2 – диск; 3 – ножи; 4 – упорные пластины; 5 – выгрузные лопасти; 6 – выгрузная горловина; 7 – электродвигатель

При работе измельчителя загружаемые в бункер плоды тыквы в силу наличия упорных пластин в бункере вращаются не вокруг оси вала, а вокруг своей оси с некоторым проскальзыванием, создавая вертикальное давление на диск:

k=G/S, (1)

где G – вес продукта, Н;

S – площадь контакта, на которую осуществляется давление продукта, м2.

Вес продукта в бункере равен

G=πd2hγ/4, (2)

где d – диаметр диска, м;

h – высота заполнения бункера объемом плода,м;

γ – усредненная плотность продукта, Н/м3.

Давление k продукта на диск с учетом выражений (1) и (2) равно k=(πd2h/4)/(πd2/4)=hγ. (3)

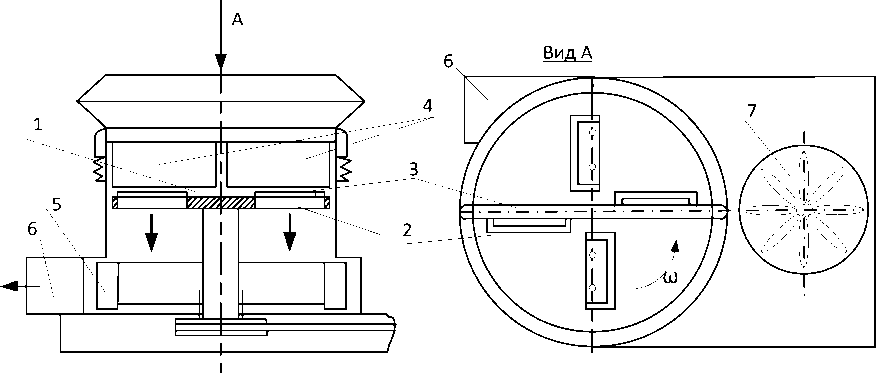

С целью определения затрат мощности на осуществление процесса измельчения плодов тыквы выделим элементарную площадку на вращающемся диске радиуса ρ (0≤ ρ ≤ R=D/2) и ρ=ρ +dρ . Выделим два луча, выходящие из центра О круга: луч О 1 под углом φ к оси ОХ и луч О 2 под углом φ+dφ к оси ОХ , получив элементарную площадку dS , ограниченную окружностями указанных радиусов (на рис. 2 она заштрихована).

Площадь dS этой площадки (с точностью до величины второго порядка можно представить как площадь прямоугольника) равна dS=(ρdφ)dρ.(4)

Рис. 2. Схема к определению мощности, затрачиваемой на преодоление сил трения скольжения диском измельчителя

На площадь dS действует нормальная сила давления dN = kdS = hy( pd^) dp.(5)

При скользящем движении диска относительно продукта на площадке dS возникает сила трения dF = dNf,(6)

где f – коэффициент трения скольжения диска.

Сила трения dF направлена перпендикулярно радиусу р и в сторону, противоположную вращению диска (рис. 2). С учетом значения dN имеем dF = dNf = fhγρdϕd ρ .(7)

Элементарный момент сопротивления с учетом установленной силы трения dF dM = ρdF = fhγρ2dϕdρ .(8)

Значение элементарной мощности от сопротивления силы трения скольжения продукта по диску с учетом равенства (8) определится как dP = dMω ,(9)

где ω – угловая скорость вращения диска, с-1.

Полная мощность, затрачиваемая на преодоление сил трения по всей площади диска, определится по выражению

^i =

ZsdP = У^Мы) = ^^fhyp2d

Интегрирование уравнения (10) дает

Nt = ^7tR3hyfa> = ^wfGR. (11)

Анализ данного выражения показывает, что мощность, затрачиваемая на процесс взаимодействия плода тыквы и диска, прямо пропорциональна угловой скорости вращения диска, коэффициенту трения скольжения, весу вращающегося плода и радиусу диска измельчителя.

Мощность, затрачиваемая на процесс снятия стружки с плода тыквы четырьмя ножами, определится как

N2 = 4kqb (flo + z)(12)

где b – длина лезвия ножа, м;

R0 – расстояние от оси вала до торца ножа, м.

Полные затраты мощности равны

N= ^ + N2 + NXX1(13)

где ;’^ – мощность, затрачиваемая на холостой ход измельчителя.

Теоретическим анализом установлена совокупность факторов, влияющих на производительность измельчителя дискового типа:

Q = Zhby(4R0 + blwkikh/l,(14)

где Z – число ножей;

kl – эмпирический коэффициент ширины стружки;

kh – эмпирический коэффициент высоты стружки.

Экспериментальные исследования по обоснованию параметров процесса измельчения плодов тыквы предлагаемым измельчителем проводились с использованием матрицы ортогонального планирования экспериментов) [3].

В качестве критериев оценки эффективности процесса измельчения плодов тыквы приняты: однородность гранулометрического состава частиц $ и энергоемкость измельчителя Nу .

В качестве независимых переменных, влияющих на принятые критерии оптимизации, определены следующие факторы:

n –(х 1 ) – частота вращения диска, мин-1;

b –(х 2 ) – ширина выгрузного отверстия в диске, мм;

h –(х 3 ) – высота установки ножа над диском, мм.

В результате проведенного эксперимента и обработки полученных данных построены математические модели оценки процесса измельчения плодов тыквы:

-

- для однородности гранулометрического состава частиц:

θ= 0,513 10-6n2+0,3915b2+1,566h2+0,06628n-

-11,61336b+27,45936h-0,023nh-0,0035nb-

-1,87088bh+1,1693 10-3nbh+187,872→max; (15)

для энергоемкости процесса измельчения:

Nу = - 0,0993 10-4n2+0,08565b2+0,0403988n-2,0318b+

+8,5228h-0,0004385nb-0,3874bh-12,324546→min. (16)

Путем решения компромиссной задачи определены оптимальные значения параметров разработанного измельчителя:

частота вращения диска n=2086 мин-1(ω=218,3с-1);

ширина выгрузного отверстия в диске b=24,4 мм;

высота установки ножа над диском h=4,2 мм,

При данных значениях параметров однородность гранулометрического состава равна 99,7%, а энергоемкость – 3,89кВтс/кг (без учета степени измельчения), что удовлетворяет требованиям к измельчителям такого типа.

Таким образом, проведенные теоретические и экспериментальные исследования позволили получить данные, необходимые для проектирования и конструирования измельчителей дискового типа с целью их использования в линиях подготовки плодов тыквы к скармливанию животным, как в осенний, так и в зимнестойловый период.