Совершенствование работы шахтных подогревателей второго поколения

Автор: Райле В.Т., Рощин В.Е.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 13 (189), 2010 года.

Бесплатный доступ

После ввода в эксплуатацию шахтных печей второго поколения (с удерживающими пальцами) выявились технологические и конструктивные недостатки, которые снижают эффективность предварительного подогрева металлолома в шахтном подогревателе и модулей системы газоочистки. Результатом этих недостатков явились неравномерный и неполный подогрев металлолома, односторонний выброс вредных веществ в помещение цеха («каминный эффект»). Также термическое и механическое исполнения шахтного подогревателя вызывали дополнительные потери тепла в шахтных подогревателях. Существующие конструкции колпака шахты и передвижной муфты создавали экстремальные условия для работы модулей газоочистки. В данной статье рассмотрены причины и предложены меры, которые устраняют вышеуказанные недостатки шахтных подогревателей и в значительной мере стабилизируют работу системы дожигания и очистки отходящих газов.

Неравномерный подогрев лома, "каминный эффект", шиберный затвор, камера осаждения пыли, термическое и механическое исполнения шахтного подогревателя

Короткий адрес: https://sciup.org/147156646

IDR: 147156646 | УДК: 669.187.2+669.02/09

Текст научной статьи Совершенствование работы шахтных подогревателей второго поколения

Проблемы существующих шахтных подогревателей

Работа первого поколения шахтных печей (без удерживающих пальцев) и второго поколения (с удерживающими пальцами) в 90-е годы прошлого столетия показала ряд конструктивных и технологических недостатков, которые снижали эффективность предварительного подогрева металлолома. Основными проблемами являлись: неравномерный подогрев металлической шихты в процессе подогрева; в шахтном подогревателе наблюдается ярко выраженный односторонний выброс вредных веществ в помещение цеха и далее в тракт неорганизованных газов, так называемый «каминный эффект»; конструкция колпака шахты не позволяет отсасывать отходящие газы в течение всего процесса работы шахтной печи. Во время завалки, выпуска шлака и плавки отсос организованных газов происходит только частично, в тече ние цикла плавки общее время этих процессов составляет от 5 до 7 минут. Отходящие газы в это время попадают в тракт неорганизованных газов, в котором не происходит термическая обработка вредных веществ. Вследствие неплотного прилегания колпака шахты к шахтному подогревателю увеличивается подсос холодного воздуха в камеру дожигания, что приводит к дальнейшему охлаждению отходящих газов и к повышению развития «новосинтеза» [1, 2]. Кроме того, расчётная мощность горелок камеры дожигания не позволяет повышать температуру отходящих газов до величины, которая обеспечивает сгорание летучих углеводородов и разложение диоксинов/фуранов. Технологическое управление передвижной муфты не позволяет избежать повышения температуры отходящих газов в тракте газоочистки более 900 °C. Данная ситуация приводит к перегрузке модулей газоочистки и прогару фильтровальных рукавов.

Теоретическая экономия энергии при работе шахтных печей второго поколения согласно расчётам энергетического баланса составляет от 90 до 100 кВт-ч/т, затраты на дожигание отходящих газов составляют от 10 до 15 кВт ч/т [3]. В результате отмеченных недостатков происходило снижение расчётных показателей энергетического баланса. Следует отметить, что второе поколение шахтных печей имеет более устойчивые термические характеристики по сравнению с первым поколением шахтных печей. Данное преимущество в сочетании с оптимальным выбором модулей газоочистки и соблюдением режимов работы позволяет второму поколению шахтных печей выдерживать современные нормы выделения вредных веществ в окружающую среду.

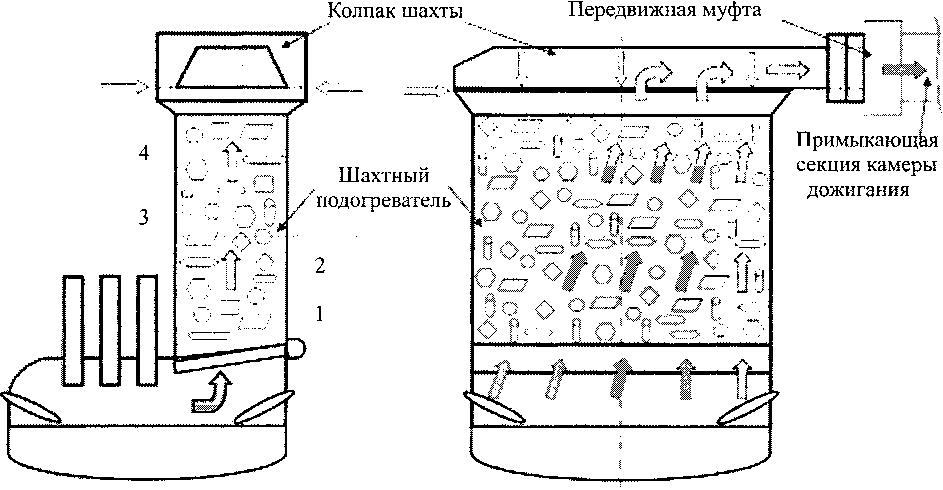

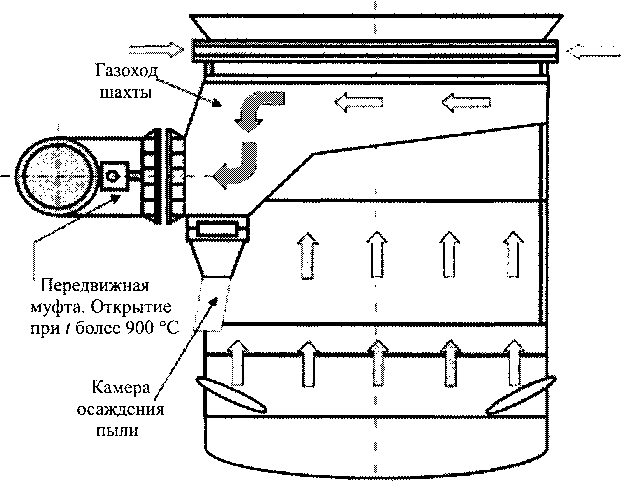

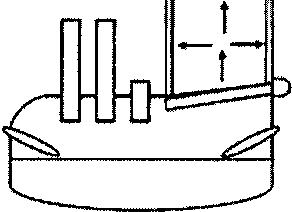

На рис. 1 показан разрез агрегата шахтной печи второго поколения, где представлены основные конструктивные решения и процесс протекания отходящих газов в шахтном подогревателе.

Первое и второе поколения шахтных печей выявили также недостатки термического и механического исполнений шахтных подогревателей. Анализ энергетических балансов показал относительно высокие удельные потери тепла через водоохлаждаемые панели стен шахтных подогревателей. Причиной тому является большая площадь водоохлаждаемых панелей, переходной части и наличие «холостого» времени работы шахтной печи, которая характеризуется отсутствием металлолома в шахте. Это время в зависимости от агрегата и его режимов работы составляет от 5 до 7 мин. При отсутствии металлолома шахтный подогреватель и переходная часть газохода испытывают большую термическую нагрузку от излуче ния отходящих газов. Далее отходящие газы подвергают температурной перегрузке следующие модули газоочистки. Вследствие низкой температуры охлаждающей воды по сравнению с температурой отходящих газов у стеновых панелей шахтного подогревателя происходит интенсивный теплообмен при высоком коэффициенте теплопередачи. Охлаждение отходящих газов у стен шахтного подогревателя требует дополнительного ввода энергии в камеру дожигания с целью сжигания летучих углеводородов и разложения диокси-нов/фуранов.

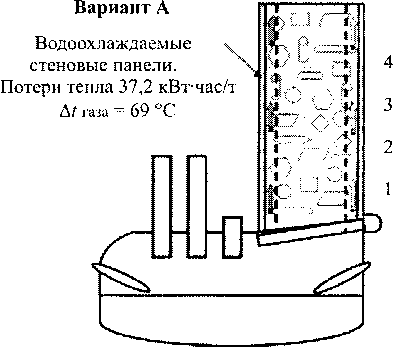

Другой проблемой шахтных подогревателей явилась механическая стойкость водоохлаждаемых панелей. Отклонение массы и размеров отдельных кусков металлолома от предписанных кондиций загружаемой шихты приводит к повреждению водоохлаждаемых панелей шахтного подогревателя, опасности попадания воды на поверхность ванны печи и к вынужденным простоям. На рис. 2 представлены термическое исполнение и тепловые потери существующего шахтного подогревателя второго поколения шахтных печей. Варианты А и Б являются основными режимами работы шахтного подогревателя. Удельные потери тепла при указанных режимах работы достаточно высоки, что требует высокой мощности охлаждающей системы шахтных печей.

Улучшение теплопередачи и потока отходящих газов в шахтных подогревателях

На основании расчётов и практических наблюдений за работой шахтных агрегатов были проведены следующие мероприятия конструктивного и технологического характера, которые улуч-

ш_>Поток отходящих газов £—:;> Подсос холодного воздуха

Рис. 1. Существующий шахтный подогреватель и процесс протекания отходящих газов

Шахтный подогреватель с металл омом. Конвективный теплообмен у стеновых панелей t = 3 9... 4 1 мин

Шахтный подогреватель без металлома. Скорость газов равна 0. Тепловое излучение между газами печи и панелями t = 5...7 мин

Вариант Б

Водоохлаждаемые стеновые панели. Потери тепла 71,9 кВт-час/т А? газа= 69 °C

™* Принудительный конвективный теплообмен ----*■ Излучение отходящих газов зг—у* Свободный конвективный теплообмен

Рис. 2. Термическое исполнение и тепловые потери водоохлаждаемых стен существующего подогревателя шают поток и теплообмен отходящих газов в шахтных подогревателях:

-

• Устранение несимметричного отсоса отходящих газов в шахтном подогревателе. Для этих целей отсос отходящих газов производится не с боковой, а с тыльной стороны по всей ширине шахтного подогревателя.

-

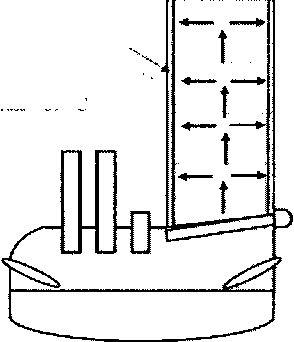

• В целях обеспечения отсоса отходящих газов с тыльной стороны конструкция колпака шахты должна быть принципиально изменена. Поэтому была применена конструкция шиберного затвора, который имеет механические направляющие и обеспечивает точный ход при открытии и закрытии шахтного подогревателя.

-

• Для достижения минимального зазора между шиберным затвором и шахтным подогревателем применяется конструкция лабиринтного уплотнения. Лабиринтное уплотнение установлено с двух сторон между шиберным затвором и шахтным подогревателем.

-

• С целью уменьшения времени выбросов печных газов в цех, а затем в тракт неорганизованных газов во время завалок шахты, выпуска плавки и шлака газоход шахты сконструирован таким образом, что позволяет полностью или частично в вышеуказанные периоды работы печи отсасывать отходящие газы через тракт организованных газов.

-

• У выхода газохода шахты устанавливается камера осаждения пыли с целью уменьшения отложения пыли в первых водоохлаждаемых секциях газохода и снижения абразивной нагрузки последующих модулей газоочистки. Это снижает процесс «новосинтеза», так как крупные частицы пыли и металла являются катализаторами при образовании диоксинов и фуранов.

-

• Управление передвижной муфтой позволяет избегать температурную перегрузку модулей газоочистки при превышении температуры отходящих газов более 900 °C. Управление передвижной муфтой происходит в автоматическом режиме работы.

На рис. 3 показаны конструктивные решения, которые улучшают поток и теплообмен шахтного подогревателя второго поколения.

Мероприятия, проведённые в ходе улучшения конструктивных и технологических характеристик работы шахтных подогревателей второго поколения, позволили достичь результатов, которые в значительной мере устраняют или минимизируют указанные выше недостатки [2]. В табл. 1 приведены сравнительные технологические и конструктивные данные существующего и улучшенного шахтного подогревателя.

Совершенствование термического исполнения шахтных подогревателей

В целях устранения вышеописанных недостатков была предложена конструкция термической изоляции и механической защиты трубных панелей шахтного подогревателя. Данная конструкция преследует следующие цели улучшения процесса подогрева металлической шихты [4]:

-

• Снижение термической нагрузки на шахтный подогреватель и уменьшение теплопередачи между отходящими газами и водоохлаждаемыми панелями.

-

• Аккумулирование тепла отходящих газов во время отсутствия в шахтной печи металлолома, снижение пика термической перегрузки шахтного подогревателя и последующих модулей газоочистки.

—'" Отходящие газы —Подсос холодного воздуха

Рис. 3. Конструктивные решения, улучшающие поток и теплообмен отходящих газов в шахтном подогревателе

Таблица 1

|

Конструктивные и технологические данные |

Существующий шахтный подогреватель |

Улучшенный шахтный подогреватель |

|

Запирающее устройство шахтного подогревателя |

Колпак шахты налегающего типа, без специального уплотнения, несимметричный отсос отходящих газов |

Шиберный затвор с направляющим устройством и лабиринтным уплотнением |

|

Средний зазор между колпаком шахты и шахтным подогревателем |

5... 7 мм, площадь подсасывания холодного воздуха А = 0,116 м2 |

1,5...2,5 мм, площадь подсасывания холодного воздуха А = 0,033 м2 |

|

Средняя температура подогретой шихты, °C |

522 |

559 |

|

Сопротивление потока отходящих газов, ДР, мбар |

7,6 |

11 |

|

Количество подсосанного холодного воздуха, ст. м3/ч |

19,770 |

5,624 |

|

Средняя температура отходящих газов после процесса подогрева металлической шихты (у входа в камеру дожигания), °C |

186 |

230,3 |

Сравнительные данные существующего и улучшенного шахтного подогревателя

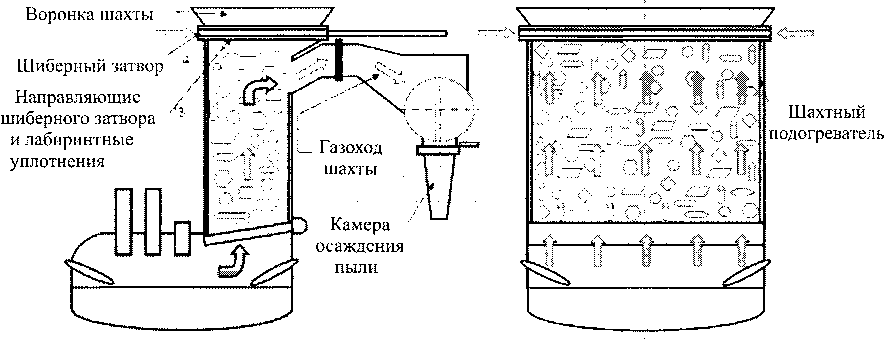

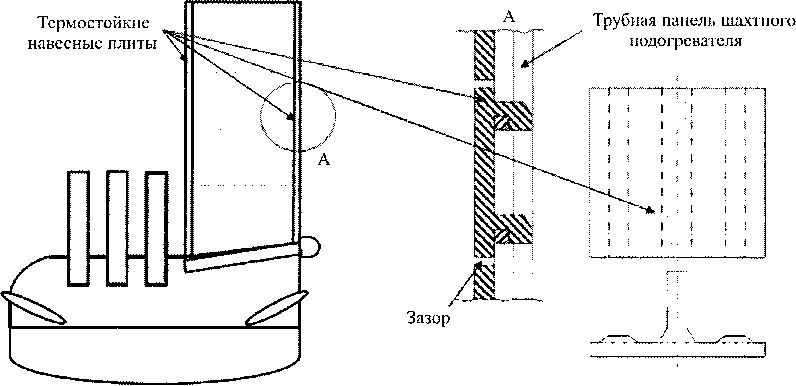

Рис. 4. Конструктивное решение, улучшающее термическое и механическое исполнение шахтного подогревателя

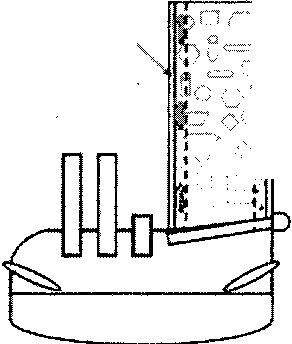

Шахтный подогреватель без металлома. Скорость газов равна 0. Тепловое излучение между газами печи и термическими плитами. / = 5...7 мин

О г t н t 1 1'

Вариант А

Шахтный подогреватель с металломом. Конвективный и лучистый теплообмен термических плит, t = 39...41 мин f *

Термические плиты.

Потери тепла 27,7 кВтчас/т

А/газа = 51,3 °C

Вариант Б

Термические плиты.

Потери тепла 53,5 кВт-час/т

Ы газа = 261,8 °C

*— —*

Принудительный конвективный теплообмен —* Излучение отходящих газов

1 * Свободный конвективный теплообмен

Рис. 5. Термическое исполнение шахтного подогревателя с использованием термостойких плит

-

• Повышение температуры подогреваемого металлолома по периметру шахтного подогревателя и снижение расхода природного газа в камере дожигания в целях доведения температуры отходящих газов до необходимой величины.

-

• Уменьшение поперечного сечения трубных панелей и количества необходимой охлаждающей воды шахтного подогревателя.

-

• Улучшение процесса дожигания летучих углеводородов и разложения диоксинов/фуранов по периметру шахтного подогревателя.

-

• Защита трубных панелей от ударов и износа металлической шихтой.

Для решения данных проблем предусмотрена навеска специальных термостойких плит (в технической литературе используется понятие термиче ская плита) на панели шахтного подогревателя. Эти плиты в зависимости от геометрии шахтного подогревателя имеют различные размеры в целях их лучшей адаптации к конфигурации водоохлаждаемых панелей. На рис. 4 показано конструктивное решение термического и механического исполнений шахтного подогревателя, улучшающее процесс подогрева металлолома.

Термические плиты во время отсутствия металлолома в шахтном подогревателе накапливают тепло за счёт теплового излучения между отходящими газами печи и термостойкими плитами. Расчёты и практические данные показывают, что в результате применения термических плит возрастает энергетическая эффективность работы шахтных подогревателей и механическая стойкость водоохлаждаемых панелей. На рис. 5 представлено

Таблица 2

Сравнительные данные существующего и термического исполнений шахтного подогревателя

В табл. 2 приведены сравнительные данные существующего и термического исполнений шахтного подогревателя.

Заключение

Улучшение теплопередачи потока отходящих газов и совершенствование термического исполнения шахтных подогревателей второго поколения позволили повысить среднюю температуру подогреваемого металлолома на 44 °C, снизить мощность системы горелок для дожигания отходящих газов на 1,05 МВт. Эти мероприятия позволили улучшить работу модулей системы газоочистки, избежать термических перегрузок и тем самым значительно стабилизировать процессы дожигания летучих углеводородов и разложения диоксинов/фуранов. Нормы выделения летучих углеводородов (20 мг/м3) и диоксинов/фуранов (0,1 г ТЭ/м3) в окружающую среду стало возможным выдерживать во время всего процесса плавки.

Проведённые улучшения в шахтных подогревателях показывают, что для дальнейшего повышения средней температуры подогреваемой шихты и предотвращения возникновения вредных веществ следует дальше работать в направлении повышения и стабилизации температуры газов в шахтном подогревателе [5]. С технологической и экологической точек зрения необходимо приблизить температуру отходящих газов на выходе шахтного подогревателя к 850 °C и не допускать её выше 900 °C. Эта задача является весьма сложной, так как процессы в металлургических агрегатах нестабильны по времени и зависят от множества технологических и организационных факторов. Такая задача решена в области дожигания мусора и определены нормы по выделению вредных веществ в окружающую среду для сталеплавильной индустрии и горной промышленности.

Список литературы Совершенствование работы шахтных подогревателей второго поколения

- Ehle, J. Finger Shaft Technology: Latest improvements and results/J. Ehle, H. Knapp, H. Moser//Steel World -2001. -Vol. 3, № 2. -P. 24-32. 2.

- Noack, W. EAF Steelmaking/W. Noack, U. Wihelm, P. Zipp//Iron and Steel. Metals and Mining. -Februar 2008. -S. 36-37.

- Tang, X. Anwendung der CFD zur Berechnung der Nachverbrennung von Abgasen in Entstaubungssystemen von Lichtbogenqfen. 2.4.4. Anforderungen an Nachverbrennungsanlagen/X. Tang.//GRIPS Media GmbH. -2003. -Bd. 1. -135 S.

- Ehle, J. Neuere Entwicklungen des Drehstrom-Lichtbogenofens/J. Ehle//Institut fur Bildung. 25. Seminar Elektrotechnik des Lichtbogenofens, Kehl. -Oktober 2001. -S. 6-7.

- Friedacher, A. Untersuchungen zur Reduktion der Dioxin/Furan Emissionen in Abgasen von Elektrolichtbogendfen: Dissertation/A. Friedacher//Institut für Verfahrenstechnik des Industriellen Umweltschutzes. Montanuniversität Leoben. -11 Februar 2004. -200 S.