Совершенствование системы охлаждения тормозных дисков

Автор: Тоиров О.Т., Ахмедова Д.А., Валиева Д.Ш., Абдурахимов M.M.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 5 (95), 2023 года.

Бесплатный доступ

В статье приводится подробная информация о тормозном механизме и о том, из чего он сделан, а также обсуждается, как увеличивается тормозной путь из-за трения между колодкой и тормозным диском, и способы его решения.

Тормозной диск, тормозная колодка, фрикционная накладка, серый чугун, отверстия

Короткий адрес: https://sciup.org/140299520

IDR: 140299520

Текст научной статьи Совершенствование системы охлаждения тормозных дисков

На сегодня, именно сопряжение тормозных дисков и колодок можно считать самым важным элементом тормозной системы, вследствие того, собственно, что эти составляющие ведут взаимодействие друг с другом, обеспечивая замедление водителя и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным. Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть основным материалом для производства тормозных дисков является легированный чугун, в составе которого вместе с основными компонентами - железом и углеродом, специально введены легирующие элементы, придающие ему прочность, износостойкость, жароупорность, коррозионную стойкость. Этот сплав используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь. В зависимости от последующей области использования, легированные чугуны систематизируют по хим признаку -алюминиевый, никелевый, хромистый. Наилучшими показателями для тормозных дисков обладает серый чугун (СЧ), он используется как жаростойкий материал для работы в агрессивных средах при повышенных температурах, важно отметить, что используется серый чугун с выделенным пластинчатым графитом (ЧПГ) - именно такой сплав обладает высокой износостойкостью, малой чувствительностью к концентраторам напряжений.

Тормозная колодка состоит из двух частей — каркаса и фрикционной накладки. Фрикционная накладка— это часть колодки, которая контактирует с тормозным диском. Технология изготовления колодок и проста, и сложна одновременно. У каждого производителя своя рецептура, и от оптимального подбора компонентов во многом зависят свойства конечного продукта. В состав смеси входят до двух десятков составляющих. Фрикционная накладка состоит из фрикционной смеси, которая определяет свойства колодки. От нее зависит, насколько колодка будет долговечна, насколько эффективно она будет работать и как сильно будет вредить окружающей среде. В состав фрикционной смеси колодок для легковых автомобилей входят десятки компонентов: различные волокна, металлы, каучук, смолы, керамика и так далее. У каждого производителя своя рецептура смеси, а ее состав и технология производства — коммерческая тайна.

Рисунок 1. Обычный тормозной механизм.

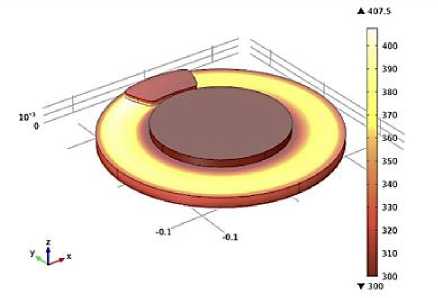

На самом деле при торможении дисковые тормоза выделяют большое количество тепла. После несколько резких действие на ускорение и торможение диски разогревается до 250-400 градусов.

Рисунок 2. Перегрев диска при торможении

При таком резком нагреве вместе с дисками нагревается и все, что с ним контактирует, а это колодки, а также вода и воздух, которые присутствуют между колодками и дисками. Вода тут же выкипает и превращается в пар. В итоге пар и воздух нагретые в мгновенье до нескольких сот градусов также мгновенно и существенно расширяются. Все это приводит к тому, что между колодками и диск образуется своеобразная воздушная подушка. Теперь колодки уже не контактируют с дисками, а скользят по нему. Вот здесь как раз и решается первая проблема, путем отвода газов из области колодка-диск, тем самым улучшая эффективность работы тормозов. В нашем случае, граничный слой газа между поверхностью колодок и диска препятствует сцеплению колодки с диском, уменьшает трение и эффективность торможения, именно в тот момент, когда водитель нуждаетесь в этом больше всего. Несложно представить, что наличие перфорации моментально отводит газовую подушку от пары трения. Это даже помогает охладить тормозной диск через перфорации. Форма перфорации была кругообразной как показано на 3 - рисунке.

Рисунке – 3. Обычный тормозной диск с круглыми перфорациями

Основываясь на многолетнем опыте, круглая перфорация была заменена на каплевидную и протестирована на практике. В горных районах Узбекистана из-за большого объема дорожного движения, основываясь на многолетнем опыте, кольцевая перфорация была заменена на каплевидную перфорацию (рисунок 4) и протестирована на практике.

Рисунке – 4. Обычный тормозной диск с каплевидными перфорациями

Существует еще одна основная причина перфорации, как мы упоминали выше, нагрев неперфорированных тормозных дисков во время спуска с горных участков снижает способность автомобилей тормозить в нужное время даже после завершения горных участков. В таких случаях увеличение времени торможения автомобиля существенно подвергает опасности жизни не только водителя, но и других участников дорожного движения (рисунок 5).

Перегретые тормоза

Результат без отверстий в тормозном диске

Прохладные тормоза

Результат охлаждения с помощью отверстий в тормозном диске

Рисунке – 5. Тормозной эффект перфорированного тормозного диска

Заключение. Приведенное выше исследование показывает, что нагрев тормозного диска увеличивает тормозной путь. Если мы сможем грамотно расположить отверстия в тормозных дисках и таким образом обеспечить охлаждение тормозных дисков в правильном направлении, мы можем достигнуть сократить тормозной путь.

Список литературы Совершенствование системы охлаждения тормозных дисков

- Nurmetov, K., Riskulov, A., & Avliyokulov, J. (2021).Composite tribotechnical materials for autotractors assemblies. In E3S Web of Conferences (Vol. 264). EDP Sciences.

- Riskulov, A., Sharifxodjaeva, K., Nurmetov, K. (2022, October).Composite Materials Based on Regenerated Polyolefins for Road Construction Equipment. In AIP Conference Proceedings (Vol. 2637, p. 030013). AIP Publishing LLC.