Совершенствование системы управления установки электрообработки металлов на базе линейного электродинамического двигателя

Автор: Шестаков И.Я., Шестаков В.И., Фадеев А.А., Швалева Н.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.22, 2021 года.

Бесплатный доступ

Электрохимические и электрофизические методы обработки металлов и сплавов нашли широкое применение в машиностроении и приборостроении, в том числе ракетно-космической технике. Указанные методы обработки обладают рядом преимуществ и широкими технологическими возможностями. Однако темпы внедрения в промышленность все еще не велики, что во многом обусловлено новизной этих методов. Известны случаи практического использования в качестве приводов подач станков линейных электродинамических двигателей для реализации электрохимических и электрофизических методов обработки металлов и сплавов, а именно импульсная электрохимическая обработка и электроконтактная обработка. Линейный электродинамический привод наилучшим образом подходил для перемещения электрода-инструмента на каждый импульс технологического тока. В статье рассмотрены принципиальные схемы управления линейным электродинамическим двигателем. В настоящее время назрела необходимость создать блок управления двигателем на современных электронных компонентах. Представлена система управления линейным электродинамическим двигателем, используемым в установке электрообработки для копировально-прошивочных операций при изготовлении штампов, пресс-форм и другой технологической оснастки. На основе современных достижений электроники была разработана структурная схема управления установки электрообработки. Управление установкой осуществляется через персональный компьютер, где загружена соответствующая программа управления. В данной установке предусмотрена система регистрации перемещения электрода-инструмента при помощи датчика линейных перемещений. С помощью данного датчика модуль управления варьирует входные параметры, которые необходимы для обработки заготовки. Питание датчика осуществляется непосредственно от микроконтроллера. При помощи вышеуказанного датчика регистрируется и анализируется глубина обработки и скорость движения электрода-инструмента. Представлены результаты проверки работоспособности микроконтроллера осциллографом. Разработанная система управления с индуктивными датчиками перемещения и современной цифровой техникой позволит получить точность позиционирования электрода-инструмента в пределах нескольких микрометров, что соответствует мировому уровню.

Система управления, линейный электродинамический двигатель, электрообработка, электрод-инструмент, датчик линейных перемещений

Короткий адрес: https://sciup.org/148323920

IDR: 148323920 | УДК: 62-523.2 | DOI: 10.31772/2712-8970-2021-22-3-543-549

Текст научной статьи Совершенствование системы управления установки электрообработки металлов на базе линейного электродинамического двигателя

В машиностроении и приборостроении, в том числе ракетно-космической отрасли, используются различные электрохимические и электрофизические методы обработки металлов и сплавов. Приводы подач большинства современных металлообрабатывающих станков с ЧПУ, в том числе и электроэрозионных (ЭЭ), строятся по традиционной схеме (перемещения рабочего органа (РО) осуществляется путём использования передачи винт-гайка). Недостатки указанных видов приводов достаточно известны и очевидны: большое количество промежуточных элементов, инерционность этих элементов, трение во множестве сопрягаемых деталей и др.

Одним из вариантов устранения этих недостатков является использование в качестве приводов подач станков линейного электродинамического двигателя.

Совмещение рабочего органа стационарных машин и ротора электродвигателя позволяет уменьшить массу и размеры машины (привода), исключить из электропривода преобразователь движения в виде редуктора или другого передаточного механизма, улучшить условия охлаждения и вентиляции [1].

Сотрудниками СибГУ им. М. Ф. Решетнева была предложена конструкция привода подачи электрода-инструмента на основе линейного электродинамического двигателя (ЛЭДД) [2–4]. Практическое использование линейных электродинамических двигателей началось с его традиционных областей применения: быстродействующие технологические устройства – привод электрода – инструмента в установках импульсной электрохимической и электроконтактной обработки [5–7]. Линейный электродинамический привод наилучшим образом подходил для перемещения электрода-инструмента на каждый импульс технологического тока, следующих с частотой до 200 Гц. В дальнейшем линейный двигатель был использован в качестве молота [8; 9] и для исследования ударного взаимодействия материалов [10–12]. Подробно вопросы моделирования, конструирования и практического использования линейного электродинамического двигателя изложены в монографии [13]. В этой работе рассмотрены принципиальные схемы управления линейным электродинамическим двигателем. В настоящее время назрела необходимость создать блок управления двигателем на современных электронных компонентах.

В статье представлена система управления линейным электродинамическим двигателем, используемым в установке электрообработки для копировально-прошивочных операций при изготовлении штампов, пресс-форм и другой технологической оснастки.

Система управления

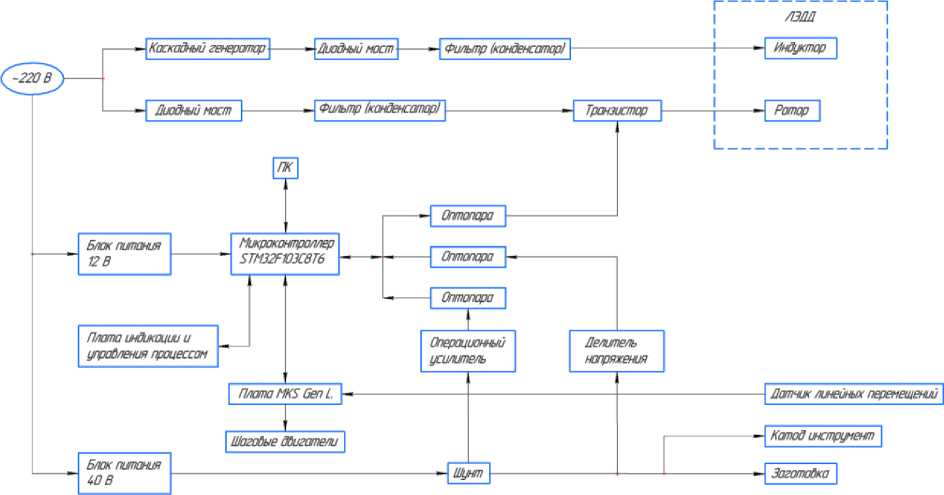

Структурная схема управления установки электрообработки разработана на основе современных достижений электроники [14–16] (рис. 1) и включает следующие элементы: блок питания индуктора ЛЭДД (600 В); блок питания ротора ЛЭДД (200 В импульсного напряжения, обеспечивает транзистор); блок питания микроконтроллера (12 В); блок питания (40 В) для обеспечения технологическим током зоны обработки между катодом-инструментом и заготовкой; микроконтроллер, предназначенный для основных вычислений; ПК – персональный компьютер, необходимый для управления установкой; плата управления и индикации, предназначенная для графического отображения информации и задания параметров; плата MKS, необходимая для управления работой шаговыми двигателями; шаговые двигатели, которые обеспечивают перемещения заготовки по трём координатам; операционный усилитель, служащий для усиления сигналов с шунта; оптопары, которые предназначены для гальванической развязки высоковольтных цепей от низковольтных; датчик линейных перемещений, необходимый для регистрации глубины обработки.

Управление установкой осуществляется через персональный компьютер, где загружена соответствующая программа управления. В данной установке предусмотрена система регистрации перемещения электрод-инструмента при помощи датчика линейных перемещений. Данный датчик является одним из основных элементов обратной связи в модуле. С его помощью модуль управления будет варьировать входные параметры, которые необходимы для обработки заготовки на данном этапе. Питание датчика может осуществляться непосредственно от контроллера. При помощи этого датчика регистрируется и анализируется глубина обработки и скорость движения электрода-инструмента.

Рис. 1. Структурная схема модуля управления

Fig. 1. Control module block diagram

Скорость движения электрода-инструмента при разведении электродов определяется выражением

P vp = i ⋅ kH ⋅ kT ⋅η⋅ .у , г p

где i – плотность тока на катоде-инструменте; k H г – объемный электрохимический эквивалент выделения водорода; k Т – термический коэффициент увеличения объема водорода; η – выход водорода по току; Р н.у – давление при нормальных условиях; р – давление подачи рабочей жидкости в МЭЗ.

Скорость движения рабочей жидкости (электролита) относительно обрабатываемой поверхности стремится к бесконечности при уменьшении МЭЗа к нулю. Однако скорость движения электролита не может превышать скорость звука в рабочей жидкости, поэтому скорость сближения электродов для трубчатого катода-инструмента определяется по формуле

-

α 2 δ P н.у

vс ≤-ikHkT⋅η⋅, (2) R-rc p где α – скорость звука в прианодном слое электролита; δ – амплитуда колебаний электрода-инструмента; R – наружный радиус электрода-инструмента; r – внутренний радиус электрода-инструмента.

В обеих формулах переменной величиной является плотность технологического тока, которая прямо пропорциональна падению напряжения на шунте.

После проведения серии опытов с разными параметрами появится возможность создать модель установки, которая будет способна сама полностью контролировать процесс обработки и выбирать параметры необходимые для того или иного этапа обработки заготовки.

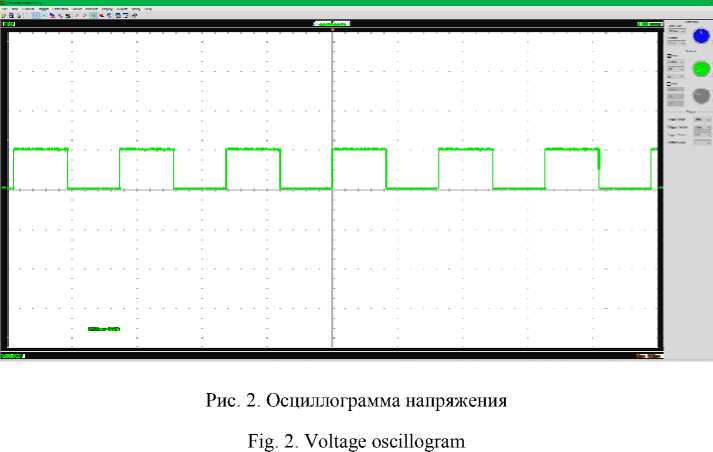

Для мониторинга и калибровки микроконтроллера использовался осциллограф DSO2090-USB. С помощью этого прибора проверена работоспособность микроконтроллера в диапазоне частот 1–100 Гц, полученная осциллограмма напряжения приведена на рис. 2.

Заключение

Модульная конструкция, работа с естественным охлаждением, возможность применения структур локального и распределенного ввода-вывода, широкие коммуникационные возможности, множество функций, наличие широкой гаммы модулей ввода-вывода дискретных и аналоговых сигналов, функциональных модулей и коммуникационных процессоров, удобство эксплуатации и обслуживания обеспечивают возможность получения рациональных решений для построения систем автоматического управления в различных областях промышленного производства.

Система управления с индуктивными датчиками перемещения и современной цифровой техникой позволит получить точность позиционирования электрода-инструмента в пределах нескольких микрометров, что соответствует мировому уровню.

Список литературы Совершенствование системы управления установки электрообработки металлов на базе линейного электродинамического двигателя

- Хромов Е. В. Линейный асинхронный двигатель в приводах стационарных машин с колебательным движением рабочих органов // Наука и современность - 2010 : сб. материалов III Междунар. науч.-практ. конф. В 3-х ч. Ч. 2 / под общ. ред. С. С. Чернова. Новосибирск : Изд-во НГТУ, 2010. С. 222-225.

- Пат. 2274525 РФ, МПК В23Н 7/30. Электродинамический привод подачи инструмента / А. И. Стрюк, И. Я. Шестаков, А. А. Фадеев. № 2004128716/02 ; заявл. 27.09.2004; опубл. 20.04.2006, Бюл. № 11. 5 с.

- Стрюк А. И., Шестаков И. Я. Установка электрообработки с линейным электродинамическим двигателем // Вестник СибГАУ. 2006. № 3 (10). С. 65-67.

- Фадеев А. А. Шестаков И. Я. Исследовательский стенд электродинамического привода подачи инструмента // Решетневские чтения : материалы XIV Международ. науч. конф., по-свящ. памяти акад. М. Ф. Решетнева / под общ. ред. Ю. Ю. Логинова ; СибГАУ. Красноярск, 2010. Т. 1. С. 237-238.

- Шестаков И. Я., Стрюк А. И., Цуканов А. В. Импульсная электрообработка вибрирующим электродом-инструментом // Вестник СибГАУ. 2004. № 5. С. 253-258.

- Артюкова О. Е., Фадеев А. А., Шестаков И. Я. Конструирование исследовательской установки для электрообработки на базе электродинамического привода // Вестник СибГАУ. 2010. № 4(30). С. 133-137.

- Артюкова О. Е., Шестаков И. Я., Ремизов И. А. Электроконтактнохимическая обработка вибрирующим электродом-инструментом // Решетневские чтения : материалы XIV Международ. науч. конф., посвящ. памяти акад. М. Ф. Решетнева / под общ. ред. Ю. Ю. Логинова ; СибГАУ. Красноярск, 2010. Т. 1. C. 344-345.

- Шестаков И. Я., Фисенко Е. Н., Ремизов И. А. Особенности работы электродинамического молота // Вестник СибГАУ. 2014. № 2. С. 85-88.

- Pat. CA 2829395 A1. IPC G01M7/08. Electrodynamic modal test impactor system and method / Kiiskila Jason C., Powers Donald E. Publ. 30.05.2012. 50 p.

- Фадеев А. А., Шестаков И. Я., Ереско Т. Т. Использование линейного электродинамического привода для исследования ударного взаимодействия материалов // Вестник СибГАУ. 2016. Т. 17, №4. С. 1077-1087.

- Швалева Н. А., Фадеев А. А., Ереско Т. Т. Моделирование и разработка конструкции устройства для статико-импульсной обработки поверхностей деталей // Системы. Методы. Технологии. 2019. № 2. С. 27-32.

- Швалева Н. А., Фадеев А. А., Ереско Т. Т. Математическая модель работы линейного элекродинамического двигателя при ударе с учетом упругой деформации упрочняемой поверхности // Сибирский журнал науки и технологий. 2019. № 2. С. 284-290.

- Шестаков И. Я., Стрюк А. И., Фадеев А. А. Линейные электродинамические двигатели. Конструирование. Практическое использование : моногр. / Сиб. гос. аэрокосмич. ун-т. Красноярск, 2011. 156 с.

- Рудаковский Д. Распределённая система электропитания на основе AC/DC преобразователей компании Микроника // Силовая электроника. 2012. № 6. С. 8-11.

- Токарев В. Процессорное управление электроприводами // Современная электроника. 2018. № 8. С. 60-65.

- Pat. EP 2306634F2. IPC B60L50/15; H02P29/02. Control system for electric drives / Cheng Bing, Hampo Richard J., Kowalec Steven J., Nallapa Venkatapathi R., Soudier Christophe. Publ. 06.04.2011. 17 p.