Совершенствование способа получения заготовок полусфер из труднодеформируемых титановых сплавов для ёмкостей высокого давления специальных изделий техники

Автор: Юхневич С.С., Ковалв С.В., Рязанцев А.Ю., Коновалов А.И.

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция, производство, испытания и эксплуатация летательных аппаратов

Статья в выпуске: 3 (42), 2023 года.

Бесплатный доступ

В статье проанализированы существующие технологии получения полусфер из труднообрабатываемых материалов. Рассмотрены преимущества и недостатки представленных способов и средств технологического оснащения. Предложен перспективный способ получения заготовок полусфер из труднодеформируемых титановых сплавов для ёмкостей высокого давления, внедрённый в производственный процесс на отечественных предприятиях машиностроительной отрасли. Приведены результаты проведённых в АО КБХА экспериментальных работ по изготовлению титановых полусфер методом ротационной вытяжки. Выполнены металлографические исследования полученных заготовок. Показаны пути достижения оптимальных технических характеристик и высокого уровня надёжности, предъявляемого к изделиям специальной техники из титановых сплавов. Полученные результаты позволяют существенно расширить технологические возможности производства, а также значительно улучшить технические характеристики изделий спецтехники в машиностроении.

Ёмкость высокого давления, полусфера, титановый сплав, листовая штамповка, ротационная вытяжка, раскатной стан, оснастка

Короткий адрес: https://sciup.org/143180654

IDR: 143180654 | УДК: 621.791.052

Текст научной статьи Совершенствование способа получения заготовок полусфер из труднодеформируемых титановых сплавов для ёмкостей высокого давления специальных изделий техники

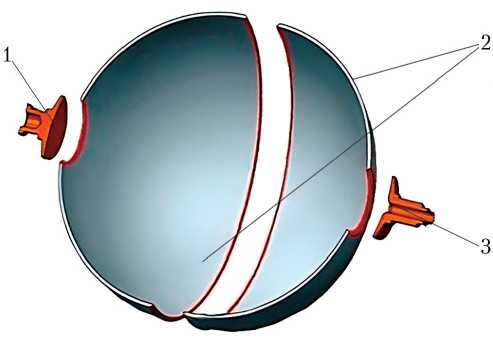

В мировой практике широкое применение получили ёмкости высокого давления из титановых сплавов, в т. ч. работающие в криогенной среде при высоких давлениях [1]. Типовая конструкция шаробаллона приведена на рис. 1. Основной деталью ёмкостей высокого давления является полусфера, к которой, учитывая особый функционал ёмкостей, предъявляются высокие требо- вания при изготовлении.

Рис. 1. Типовая конструкция титанового шаро-баллона: 1 — фланец с опорой; 2 — полусферы; 3 — фланец с наконечником (рисунок создан авторами)

АО «КБХА» разработаны и используются специализированная оснастка и перспективный метод получения заготовок полусфер из труднодеформируемых титановых сплавов ∅377 и 644 мм для ёмкостей высокого давления объёмом 25 и 130 л соответственно — листовая штамповка с подогревом заготовки и штамповой оснастки, с обеспечением минимального припуска под механическую обработку по внутреннему и наружному контуру деталей. Особенности технологий, применённых при производстве ёмкостей высокого давления из титановых сплавов, неоднократно обсуждались в профессиональном сообществе и рассматривались на научно-технических конференциях различного уровня [2, 3]. Используемые инновационные решения при изготовлении полусфер из титановых сплавов методом горячей листовой штамповки и специализированная оснастка позволили получить в процессе формообразования полусферы из листового материала с максимальным утонением до 8% в отличие от традиционных 12%, что позволило применить титановый лист, выпускаемый отечественным предприятием ПАО «Корпорация ВСМПО-АВИСМА» (г. Нижняя Салда), и дало возможность отказаться от дорогостоящих покупных заготовок и штампов, существенно повысить коэффициент использования материала и сократить трудоёмкость механической обработки. Предложенный способ изготовления полусфер из титановых сплавов методом горячей листовой штамповки является наиболее эффективным из применяемых в настоящее время в промышленности и зафиксирован в ряде патентов [4–6].

Несмотря на это, постоянно проводятся работы по повышению технологичности, коэффициента использования материала, по усовершенствованию конструкции и технологии изготовления сложных изделий техники.

Известен высокоэффективный технологический процесс пластического формоизменения вращающейся заготовки при помощи одного (или нескольких) деформирующих роликов, посредством которого можно из простейших заготовок (листового проката и труб) получить детали сложной формы без применения глубокой многопереходной вытяжки на прессах, сварки и механической обработки — ротационная вытяжка (РВ) [7].

АО КБХА предложило способ и технологию изготовления титановых полусфер методом РВ.

Существует два способа изготовления полусфер методом РВ: обкатка и раскатка. При выполнении обкатки заготовки происходит деформирование материала без изменения исходной толщины. В случае обработки заготовки полусферы методом раскатки происходит утонение исходного материала. Для использования рассматриваемых методов получения полусфер необходима проточка переменной толщиной и высокоточная калибровка заготовки.

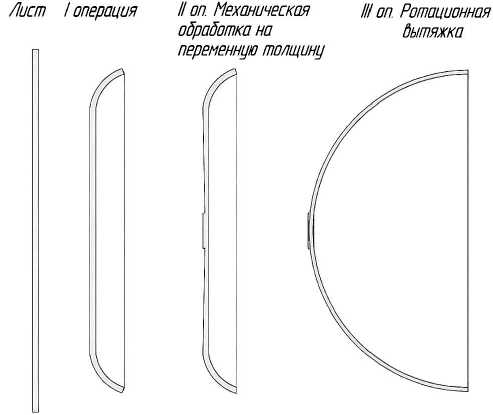

Отработку РВ полусфер предлагается выполнять по схеме, представленной на рис. 2. При РВ сферических деталей исходной заготовкой может быть листовой полуфабрикат, полученный штамповкой-вытяжкой или РВ без утонения, или механически обработанная поковка в виде чашки. Чашеобразный полуфабрикат имеет дно переменной толщины (полученное механической обработкой)

и криволинейный борт постоянной толщины. Также должно быть обеспечено строгое соответствие между толщиной детали и заготовки по соотношению, называемому «законом синуса»:

Sд = Sз ∙ sinα, где Sд — толщина детали; Sз — толщина заготовки; α — угол между образующей детали и осью вращения.

Несоблюдение этого соотношения приводит к разрушению заготовки.

Для изготовления полусфер методом РВ потребуется следующая технологическая оснастка:

-

• оправа для получения полуфабриката под РВ;

-

• токарное приспособление для проточки заготовки под раскатку;

-

• оправа для ротационной раскатки полусферы;

-

• раскатной ролик;

-

• токарное приспособление для обработки внутренней поверхности полусферы участка из-под прижима;

-

• токарное приспособление для наружной обработки полусферы участка из-под прижима;

-

• штамп для калибровки (при необходимости, по результатам отработки);

-

• токарное приспособление для окончательной обработки полусферы.

Рис. 2. Принципиальная схема раскатки полусфер (рисунок создан авторами)

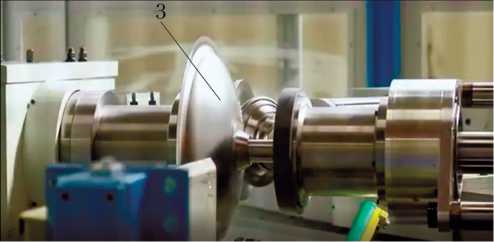

Для подтверждения возможности получения заготовок из титанового сплава методом РВ АО КБХА, совместно с фирмой Leifeld Metal Spinning GmbH (Германия), была проведена экспериментальная работа по ротационной вытяжке заготовки из листа ВТ6С толщиной 3 мм и ∅320 мм (рис. 3). Работы выполнялись на станке для РВ (модель PNC 220 XS), с использованием имеющейся в наличии оправы для РВ и раскатного ролика.

а)

б)

Рис. 3. Ротационная вытяжка (РВ) заготовки на раскатном стане: а — заготовка до РВ; б — заготовка после РВ; 1 — заготовка из титанового сплава ВТ6С толщиной 3 мм и ∅ 320 мм; 2 — ролик; 3 — заготовка сферической формы (фотографии сделаны авторами)

В процессе раскатки была получена опытная заготовка (рис. 4, а ), но так как выполнялась холодная вытяжка титанового листа, произошло разрушение материала в нерабочей зоне заготовки на её технологическом припуске.

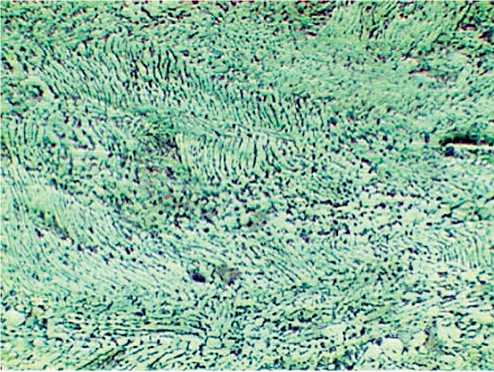

Были проведены металлографические исследования полученной методом РВ заготовки из труднодеформируемого сплава ВТ6С, определён фазовый состав материала. Микроструктура основного материала является двухфазной, состоящей из α - и β -фаз титана, что характерно для сплава ВТ6С. Структура соответствует 2–3-му типу согласно шкале микроструктур ( α + β )-сплавов отраслевого стандарта ОСТ 92-9465-81 [8] (рис. 4, б ), что соответствует предъявляемым к изделию требованиям.

В месте разрушения заготовки на технологическом припуске излом имеет кристаллическое волокнистое строение, ориентированное перпендикулярно направлению пластической деформации исходной листовой заготовки; имеет фасетки и ровные кромки, что соответствует хрупкому характеру излома; макростроение излома однородно — дефектов металлургического характера не обнаружено, следов усталостного разрушения не обнаружено. Фрактографическое исследование излома свидетельствует о мгновенном механизме разрушения, не связанном с качеством материала заготовки. Разрушение произошло при приложении тангенциальных напряжений, превышающих предел прочности материала.

а)

Увеличение х500

б)

Рис. 4. Заготовка из титанового сплава ВТ6С: а — вид заготовки после ротационной вытяжки; б — микроструктура основного материала заготовки (фотографии сделаны авторами)

Для исключения разрушения заготовки из титанового сплава толщиной до 3 мм в процессе РВ целесообразно использовать раскатной стан СРВ-1200 (рис. 5) разработки АО «НПО «Техномаш» (г. Москва) [9, 10], с использованием РВ двумя давильно-раскатными роликами [11].

Рис. 5. Стан ротационной вытяжки СРВ-1200 [9]

Дальнейшие работы по РВ заготовок из титановых сплавов толщиной более 3 мм целесообразно проводить с использованием раскатного стана с адаптированной системой нагрева заготовки в процессе РВ. Так как у фирмы Leifeld Metal Spinning GmbH (Германия) [12] имеются технические решения по раскатке заготовок c подогревом (рис. 6), можно прогнозировать положительный результат раскатки заготовок из титановых сплавов толщиной более 3 мм.

Рис. 6. Формообразование заготовки на раскатном стане Leifeld с адаптированной системой нагрева (фотография сделана авторами)

Учитывая, что микроструктура сплава ВТ6С представляет собой пластичноигольчатую a -фазу, разделённую прослойкой P -фазы ( а + в ) для получения наибольшей пластичности, необходимо, чтобы температура нагрева заготовки перед формообразованием была меньше на 90 ° С начала превращения структуры ( а + в) в в -фазу.

Основным преимуществом способа получения заготовок методом РВ является снижение стоимости подготовки производства за счёт уменьшения количества необходимой оснастки (по сравнению со штамповкой), снижение трудоёмкости изготовления и повышение технологичности за счёт лучшей управляемости процессом формообразования.

заключение

Для изготовления полусфер методом ротационной вытяжки из материалов с низким относительным удлинением, коэффициентом штамповки и сужением менее 7%, необходимо операции формообразования выполнять с нагревом и подогревом заготовки.

Результаты экспериментальных работ, проведённых АО КБХА совместно с фирмой Leifeld Metal Spinning GmbH (Германия), подтвердили практическую возможность применения способа ротационной вытяжки при изготовлении полусфер из труднодеформируемых титановых сплавов.

Дальнейшее совершенствование способа получения полусферических заготовок и внедрение инновационных технологий в производство ракетнокосмической техники обеспечит необходимые технические характеристики и высокий уровень надёжности, соответствующий требованиям, предъявляемым к изделиям специальной техники, а также снижение себестоимости производства и возможность применения этой технологии в народном хозяйстве.

Список литературы Совершенствование способа получения заготовок полусфер из труднодеформируемых титановых сплавов для ёмкостей высокого давления специальных изделий техники

- Ломакин И.В., Рязанцев А.Ю., Юхневич С.С., Широкожухова А.А. Создание передовой технологии и оборудования для изготовления титановых шар-баллонов // Известия высших учебных заведений. Машиностроение. 2021. № 12(741). С. 37-43. DOI 10.18698/05361044-2021-12-37-43. EDN: KTLCCT

- Коптев И.Т., Юхневич С.С., Гладкова Л.Д., Лозоцева И.А., Тюрин Г.В. Разработка промышленной технологии и специализированной оснастки для формообразования полусфер, входящих в конструкцию высокопрочных шаробал-лонов высокого давления (330 кг/см2), из перспективных титановых сплавов // Материалы IV Всероссийской научно-технической конференции «Актуальные проблемы ракетно-космической техники» (IV Козловские чтения) (14-18 сентября 2015 года, г. Самара) / Под общ. ред. А.Н. Кирилина. Самара: СамНЦ РАН, 2015. С. 316-321.

- Рязанцев А.Ю., Юхневич С. С. Разработка и внедрение импортозамещающей технологии изготовления титановых баллонов // Орбита молодежи-2019: Всероссийский молодежный конкурс научно-технических работ, Санкт-Петербург, 16-20 сентября 2019 года. Санкт-Петербург: Балтийский государственный технический университет «Военмех», 2019. С. 229-230. EDN: GERPTW

- Патент RU 2635210 C2. МПК B21D 22/20. Способ изготовления полых деталей полусферической формы из труднодеформируемого титанового сплава ВТ6-С / И.Т. Коптев, С.С. Юхневич, Л.Д. Гладкова, И.В. Конопкина, Г.А. Сиделёва; заявитель и патентообладатель — ФГУП «ГКНПЦ им. М.В. Хруничева». Заявка № 2016108056 от 04.03.2016. Опубл. 09.11.2017. Бюл. № 31. EDN: EBWQGI

- Патент RU 2635990 C2. МПК B21D 22/20. Способ штамповки детали полусферической формы из труднодеформируемого титанового сплава ВТ6-С в одном штампе / И.Т. Коптев, Б.И. Оми-гов, С.С. Юхневич, Л.Д. Гладкова, И.В. Конопкина; заявитель и патентообладатель — ФГУП «ГКНПЦ им. М.В. Хруничева». Заявка № 2015152709 от 08.12.2015. Опубл. 17.11.2017. Бюл. № 32. EDN: CYEKNH

- Патент RU 2698080 C1. МПК B21D 22/20. Способ изготовления вытяжкой полой детали сферической неполного контура формы из трудно-деформируемого титанового сплава ВТ14 в одном комбинированном штампе / И.В. Конопкина, А.И. Коновалов, С.С. Юхневич, О.А. Светачев, И.И. Боев; заявитель и патентообладатель — АО «ГКНПЦ им. М.В. Хруничева». Заявка № 2018130034 от 17.08.2018. Опубл. 21.08.2019. Бюл. № 24. EDN: PDSGWJ

- Моисеев В.А., Тарасов В.А., Кол-мыков В.А., Филимонов А.С. Технология производства жидкостных ракетных двигателей: учебник для вузов - 2-е изд. М.: Издательство МГТУ им. Н.Э. Баумана, 2015. C. 40-54. EDN: KPBFYU

- ОСТ 92-9465-81. Детали из титановых сплавов. Технические требования. 58 с.

- Стан ротационной вытяжки СРВ-1200 // АО «НПО Техномаш»: официальный сайт. Режим доступа: https:// www.tmnpo.ru/node/315 (дата обращения 10.04.2023).

- Витковская А.А., Севостьянов А.К., Юхневич С.С., Сай В.А. Оборудование и технологии для ротационной вытяжки // Современные технологии производства в машиностроении: сб. научных трудов. Воронеж: ИПЦ «Научная книга», 2020. Вып. 13. С. 13-18. ЕБЫ: MDVWGY

- Патент КИ 2465976 С1. МПК В2Ш 22/14. Способ ротационной вытяжки оживальных и конических изделий / И.Т. Коптев, С.С. Юхневич, Л.Д. Гладкова, И.А. Лозоцева, Г.В. Тюрин, В.В. Вето-хин; заявитель и патентообладатель — ФГУП «ГКНПЦ им. М.В. Хруничева». Заявка № 2011127580/02 от 05.07.2011. Опубл. 10.11.2012. Бюл. № 31. EDN: VTIKJI

- Баки // Leifeld Metal Spinning GmbH: официальный сайт. Режим доступа: https://leifeldms.com/ru/aerokosmicheskaya-promyshlennost/puskovye-ustanovki/baki/ (дата обращения 10.04.2023). Статья поступила в редакцию 17.10.2022 г. Окончательный вариант - 11.04.2023 г.