Совершенствование структуры и свойств трубчатых конструкций из стеклоуглепластика

Автор: Постнов Вячеслав Иванович, Ривин Георгий Леонидович, Таирова Екатерина Александровна, Федоров Александр Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

В статье проводилось исследование структурных параметров разрушенного трубчатого стержня в результате эксплуатационных нагрузок. Разработаны новые варианты схемы армирования трубчатого стержня, исходя из заданного чертежом соотношения армирующих стекло- и углеволокон. Были выполнены работы по сравнению исследований их упруго-прочностных свойств с серийными стержнями.

Трубчатый стержень, стеклоуглепластик, полимеризация, термовлажностное воздействие, термоциклирование

Короткий адрес: https://sciup.org/148203585

IDR: 148203585 | УДК: 658.512.22:004.9

Текст научной статьи Совершенствование структуры и свойств трубчатых конструкций из стеклоуглепластика

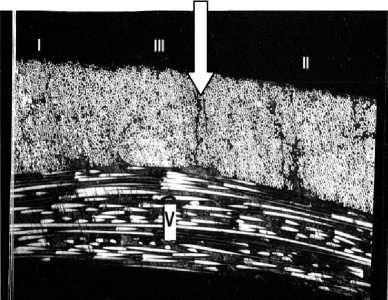

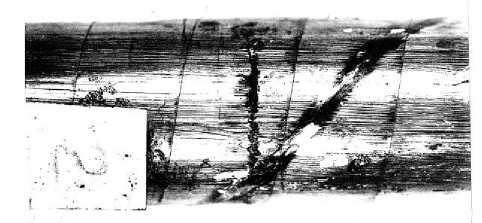

Рис. 1. Трещина в зоне прохождения терлоновой нити. х 63 (светлое поле)., где где I, II, III – зоны углепластика с различным связующим; IV – зона чистого связующего с концентраторами σ; V

– зона стеклопластика с разнотолщинностью слоя. Стрелкой указана трещина

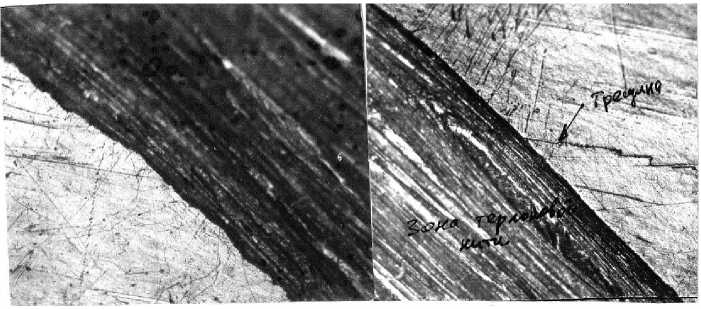

Рис. 2. Трещина в углепластике с противоположной стороны. х 63(светлое поле), где I, II, III

– зоны углепластика с различным связующим; IV – зона чистого связующего с концентраторами σ; V – зона стеклопластика с разнотолщинно-стью слоя. Стрелкой указана трещина содержанием связующего, причем разрушения в виде трещин образуются первоначально в зоне жгута с малым содержанием связующего. Неоднородность материала подтверждается трещинами, остановившимися у поперечной нити терлона, которая играет роль стоппера. (рис. 3а). Вид материала представлен в зоне терлоно-вой нити представлен в зоне рис. 3 б, в.

а)

б)

в)

Рис. 3. а) распространение трещины по поверхности образца и остановка ее в зоне терлоновой нити. х 63(светлое поле); б) вид структуры материала в зоне прохождения нити терлона (поперечный разрез). х 63(темное поле); в) вид структуры материала в зоне прохождения нити терлона (продольный разрез). х 63(темное поле)

Определение содержания связующего в слоях угле-, стеклопластика в общем слое стек-лоуглепластика определялось по специальной отработанной методике отжига с помощью термогравиметрического анализа на приборе Дери-ватограф Q-1000. Результаты анализа показали, что в материале разрушенной трубки из стекло-углепластика происходят некоторые структурные изменения связанные, очевидно дополиме-ризацией полимерной матрицы. Анализы по определению содержания связующего показали, что среднее содержание связующего в стеклоуг-лепластике 30,0%. Следует отметить, что слой стеклопластика имеет слабую адгезию к слою углепластика, которая приводит к расслоению их при малых нагрузках.

На основании проведенного анализа можно сделать выводы по причинам разрушения трубчатого стержня из ГПКМ:

-

- разрушение трубки происходит первоначально в зонах углепластика с низким содержанием связующего, менее 30%;

-

- при намотке поверх ГПКМ для уплотнения его слоев пленочной полипропиленовый ленты происходит неравномерное деформирование слоев угле- и стеклопрепрегов, это приводит к разнотолщинности его слоев, и изменилось содержание связующего в пределах от 25 до 35,9%.

-

- наблюдаемые тепловые эффекты при термогравиметрическом анализе показывают, что в трубчатых стержнях связующее полимеризуется не полностью, очевидно температурный режим при их формировании не обеспечивает полного завершения процесса полимеризации.

Исследование упруго-прочностных характеристик трубчатых стержней с различными схемами армирования. На основании проведенных исследований было решено исследовать все компоненты ГПКМ на всех стадиях процесса формования трубчатого стержня. Приготовленное в производственных условиях связующее анализировалось с Дериватографа Q-1000. В процессе анализа снимались кривые ДТА, характеризующие изменения энтальпии в материале. Изменения ДТА регистрировались при различных температурно-временных режимах с целью выявления времени окончательной полимеризации связующего. По зафиксированному на дериватограмме экзотерическому эффекту определены временные периоды при которых происходит отверждение без учета времени прогрева до этой температуры[1,2]. Результаты представлены в табл. 1.

Таблица 1. Режимы термообработки ГПКМ

|

Температура термообработки Т,˚С |

116 |

130 |

160 |

|

Время выдержки при термообработке t, мин |

60 |

30 |

12 |

Исследованию были подвергнуты и препреги на основе этого связующего и углежгута ВМН-СИ и стекловинга РБМ-В-1260 (4Э). При этом определялся нанос связующего в препрегах. Трубчатые стержни изготавливались в серийном варианте по шести вариантам:

-

1- слой нити терлона с неравномерном шагом намотки;

-

2- продольный слой углежгута ВМН-СИ 60-64 нити;

-

3- поперечный слой стеклоровинга РБМ-В-1260(4Э);

-

4- продольный слой стеклоровинга РБМ-В-

1260(4Э);

-

5- поперечный слой стеклоровинга РБМ-В-1260(4Э) с шагом в 2 раза большим чем в серийном варианте;

-

6- поперечный слой стеклоровинга РБМ-В-1260(4Э) с неравномерном шагом.

Таблица 2. Результаты замера содержания связующего

|

Материал образца |

Вид нагрева |

Нанос связующего, % (мас.) |

|

препрег (ВМН-СИ) |

динамический до 650˚С |

35,9 |

|

препрег (РБМ-В-1260) |

динамический до 650˚С |

26,8 |

|

углепластик ВМН-СИ+связ. |

динамический до 650˚С |

32,0 |

|

стеклопластик РБМ-В-1260+связ. |

динамический до 650˚С |

31,9 |

|

стеклоуглепластик |

динамический до 650˚С |

30,0 |

Процесс полимеризации трубчатых стержней проводился путем помещения заготовки из ГПКМ на металлическом дорне в электропечь, нагретую до температуры 110оС и выдержкой там в течение часа. Изготовленные, таким образом трубки после осмотра разрезались на образцы для определения свойств.

Методики проведения исследований. Испытания проводились на образцах, подвергнутых циклическим термовлажностным воздействиям, которые моделировали условия климатических воздействий. Термоциклирование проводилось по следующей схеме:

-

- выдержка при температуре +40оС в течение 20 минут;

-

- выдержка в нормальных условиях в течение 10 минут;

-

- выдержка при температуре -40оС в течение 20 минут;

-

- выдержка в нормальных условиях в течение 10 минут.

Количество циклов термоциклирования соответственно 50 и 100. Усталостные испытания проводились на вибростенде «Tabai» при консольном закреплении образца. В виду малой плотности материала образцов и их малой длине для введения образца в резонансный режим при свободном конце крепился с помощью цангового зажима груз массой 143,36 гр., место крепления груза строго определялось на расстоянии 14 мм от свободного торца образца. Проведенный термогравиметрический анализ показал, что в результате действия климатических факторов происходит некоторое снижение температуры при которой начинается изменение веса образца), температуры максимальной скорости деструкции связующего Tmax и температуры характеризующей изменение теплопроводности T1. Однако процессы деструкции на образцах, подвергнутых климатическим воздействиям идентичны, что указывает на отсутствие влияния этих факторов на химическую структуру связующего [3]. Результаты анализа приведены в табл. 3. Образцы, подвергшиеся различному уровню термовлажностного воздействия, испытывались на машинах ZD-10. Результаты приведены в табл. 4.

Таблица 3. Результаты анализа

|

№ |

№ вариан-та/№ образца |

Кол-во циклов термовлажностного воздействия |

Содержание связующего в ГПКМ,% |

T 1, , oС |

т max , 0С |

T, 0С |

Средние значения |

|

|

T 1, , oС |

т max , 0С |

|||||||

|

1 |

Ι/9 |

0 |

35,2 |

204 |

414 |

199 |

||

|

2 |

ΙΙ /9 |

0 |

26,8 |

210 |

415 |

210 |

||

|

3 |

ΙV/9 |

0 |

30,1 |

210 |

409 |

190 |

212 |

412 |

|

4 |

V/9 |

0 |

30,6 |

209 |

412 |

198 |

||

|

5 |

ΙΙΙ/9 |

0 |

29,3 |

198 |

409 |

198 |

||

|

6 |

VΙ/7 |

0 |

33,9 |

242 |

411 |

190 |

||

|

7 |

Ι/6 |

50 |

33,3 |

194 |

411 |

194 |

||

|

8 |

ΙΙ /6 |

50 |

27,8 |

183 |

415 |

163 |

||

|

9 |

ΙV/6 |

50 |

29,0 |

156 |

411 |

168 |

198 |

412 |

|

10 |

V/6 |

50 |

32,2 |

208 |

411 |

181 |

||

|

11 |

ΙΙΙ/6 |

50 |

30,0 |

187 |

418 |

165 |

||

|

12 |

VΙ/5 |

50 |

29,7 |

228 |

405 |

191 |

||

|

13 |

Ι/1 |

100 |

31,6 |

200 |

408 |

190 |

||

|

14 |

ΙΙ /1 |

100 |

24,9 |

190 |

413 |

186 |

||

|

15 |

ΙV/1 |

100 |

28,2 |

170 |

409 |

170 |

194 |

408 |

|

16 |

V/1 |

100 |

32,2 |

220 |

410 |

194 |

||

|

17 |

ΙΙΙ/ |

100 |

31,5 |

184 |

409 |

184 |

||

|

18 |

VΙ/3 |

100 |

30,7 |

200 |

400 |

185 |

||

Таблица 4. Результаты термовлажностного воздействия

|

№ варианта |

Исходная прочность, МПа |

Исходная прочность после 50 циклов, МПа |

Исходная прочность после 100 циклов, МПа |

|

1 |

385,0 |

344,5 |

239,5 |

|

2 |

384,0 |

336,0 |

247,2 |

|

3 |

375,0 |

337,0 |

248,5 |

|

4 |

- |

- |

- |

|

5 |

354,5 |

306,5 |

239,0 |

|

6 |

409,2 |

353,7 |

286,5 |

Изменение массы образцов после термоциклирования mт по сравнению с исходной массой m0 на 0,5-0,7% произошло, по всей видимости, не от воздействия на материал знакопеременных температур, а в результате окончательной полимеризации материала образцов, т.к. это изменение произошло в сторону уменьшения массы, что говорит о выделении из образцов летучих компонентов связующего [4]. На выделение компонентов материала в результате полимеризации указывает и очень высокая стабильность Δm=m0– mт, не только внутри технологической группы, но и между разными группами этот по- казатель практически не меняется.

Анализ резонансных кривых, построенных для образцов с номером Ι для каждой технологической группы показывает, что демпфирующая способность материалов образцов, после проведения 100 циклов термоциклирования падает, т.е. количество рассеиваемой энергии при колебаниях уменьшается. Падает также уровень воспринимаемых напряжений. Средняя величина логарифмического декремента затухания колебаний 2,23% [5]. Модуль упругости трубчатых образцов находится расчетным методом по фор- муле:

/4 ■ (pF)np2 р3 ■ 5

Е = 8,29 ■ 106 -

МПа [2],

где l – длина консоли, м, f – резонансная частота, Гц, D – диаметр образца, м, δ – толщина образца, м, pFl=m –масса образцов, кг, M - сосредоточенная масса, кг.

Анализ полученных данных показывает, что термоциклирование не оказало значительного влияния на изменение модуля упругости для всех технологических вариантов 7%, кроме варианта V-36%.

Характеристикой предельного состояния образцов при резонансном нагружении является количество циклов до появления видимой макротрещины, что сопровождается резким падением частоты и амплитуды колебаний. В ходе испытаний уровень напряжений действующих на образцы был стабилен и находился в пределах σ =100-110 МПа, что по расчетам должно было привести к принятой для КМ базе испытаний N ц =106, но не стабильность геометрических и прочностных параметров образцов привела к разбросу характеристик N ц в табл. 5.

Таблица 5. Характеристики N ц образцов

|

Вариант материала |

Число циклов до разрушения |

Уровень напряжений в материалах о, МПа |

||

|

N 0 |

N 50 |

N 100 |

||

|

I |

2016843 |

359366 |

130920 |

264,0 |

|

II |

1786104 |

325560 |

1124028 |

282,0 |

|

III |

140346 |

466170 |

381742 |

286,0 |

|

IV |

16145 |

1348170 |

1257206 |

246,0 |

|

V |

767838 |

440715 |

470300 |

238,6 |

|

VI |

786804 |

650586 |

- |

264,0 |

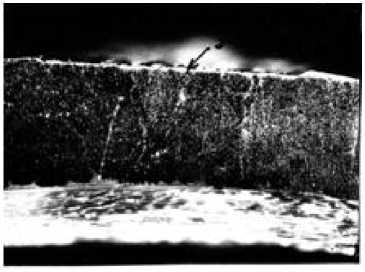

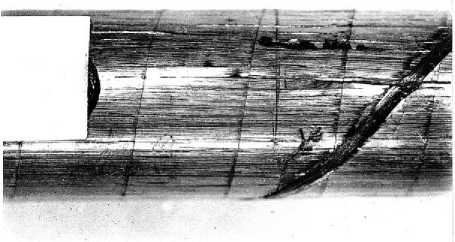

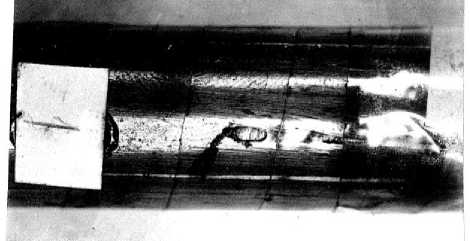

Процесс разрушения образцы можно разделить на 2 фазы: 1 фаза – накопление повреждений и их локализация (наблюдалось в виде сети мелких трещин на поверхности образца в основном и продольном направлении); 2 фаза – слияние микротрещин в макротрещину (наблюдается либо в виде хрупкого разрушения с мгновенным увеличением числа мелких дефектов, либо в виде явления ползучести с образованием крупных дефектов в виде продольных трещин). На рис. 5 представлены характерные разрушения образцов.

По результатам усталостных испытаний образцы можно подразделить на два варианта I и VI. В исходном состоянии для них характерно хорошее качество обмотки углежгутом и малое количество дефектов. После 50 циклов термоциклирования в результате изменения фазового состояния влаги, содержащейся в образцах, обнаружилось заметное выкрашивание связующего, которое усилилось после 100 циклов термоциклирования и особенно проявилось продольных трещин выкрашивания по всей поверхности различной длины [6, 7]. Для варианта I характерно множество продольных трещин выкрашивания по всей поверхности различной длины. Для варианта VI характерны более редкие мелкие локально продольные трещины и повреждения в виде потертостей по стыкам волокон.

Рис. 4. Зависимость усталостной характеристики (N, ц) материалов от числа термовлажностных воздействий (N Т , ц).

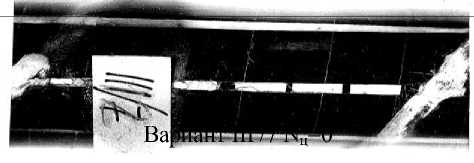

Вариант I/4 N ц =50

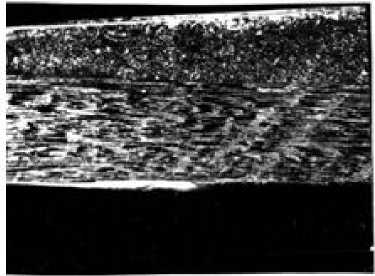

Рис. 5б. Разрушение образцов (вар. III) после вибрационных испытаний

В результате термоциклирования устало-

Вариант I/4 N ц =100

Рис. 5. Разрушение образцов (вар. I) после вибрационных испытаний

Вариант II /7 Nц=0

Вариант II /5 N ц =50

Рис. 5а . Разрушение образцов (вар. II) после вибрационных испытаний

стная прочность понижается в несколько раз, характерное разрушение – поперечный излом (рис. 4).

Вариантам II, IV и V в исходном состоянии характерно наличие промежутков стеклопластика между слоями углежгута, по которым и происходит разрушение образца в виде продольной трещины по открытому слою стеклопластика. Снижение усталостной прочности для этой группы не значительно и если в образцах группы II еще имеются редкие трещины выкрашивания связующего, то в вариантах IV и V их практически нет.

Вариант III в исходном состоянии почти на каждом образце имеет широкий промежуток стеклопластика не перекрытый углежгутом. В результате термоциклирования, приведшего к выкрашиванию связующего в этом месте образовались пустоты, где нет ни связующего, ни наполнителя (рис. 5б). Разрушение образцов в виде продольных трещин происходило именно здесь, снижение усталостной прочности незначительно. Таким образом, наиболее благоприятные характеристики проявились у вариантов II,IV и VI.

Структурный анализ материала образцов показывает, что видимых изменений в материале после термовлажностного воздействия не происходит, очевидно, в снижение упругопрочностных характеристик связано с микротрещинами на поверхности и объеме материала. Кроме того, анализируя продольные и поперечные разрезы образцов следует отметить, что материал образцов по всем технологическим вариантам имеет большое количество дефектов в виде пустот, плохого распределения связующего между стекло- и углеволокнами, трещин нерав-

Вариант III /3 N ц =100

номерности толщин, слоев угле- и стеклопластика. Все дефекты являются результатом не стабильности технологического процесса изготовления деталей.

На основании проведенных исследований установлено, что причиной разрушения явилось: - низкое содержание связующего в отдельных жгутовых углеродных наполнителях и как следствие плохая смачиваемость отдельных моноволокон;

-

- неравномерность толщин стекло- и углепластикового слоя в плоскости поперечного, так и плоскости продольного разреза образцов, которая определила очень большой разброс по содержанию связующего от 25% до 35,9%;

-

- отсутствие первых (относительно внутреннего диаметра) продольных углеволокон, по сравнению с чертежом;

-

- недостаточная степень полимеризации связующего в детали, о чем свидетельствует наличие экзотермического эффекта при термогравиметрическом анализе.

Снижение свойств материалов I и IУ в процессе термовлажностных воздействий происходит в основном из-за технологических дефектов, которые при совершенствовании технологической дисциплины и технологии изготовления могут быть устранены полностью. Необходимо отметить, что намотка терлоновой нити благоприятно оказывается как сдерживающий элемент развития усталостной трещины (рис. 3а, б, в). Это позволяет при раннем обнаружении трещины после эксплуатационных нагрузок, рекомендовать ремонтные мероприятия.

Список литературы Совершенствование структуры и свойств трубчатых конструкций из стеклоуглепластика

- Авдуевский, B.C. Основы теплопередачи в авиационной и ракетно-космической технике/В.С. Авдуевский, Б.М. Галицейский, Г.А. Глебов и др. -М.: Машиностроение, 1975. 624 с.

- Бидерман, B.JI. Механика тонкостенных конструкций. -М.: Машиностроение, 1977, 489 с.

- Болотин, В.В. Неконсервативные задачи теории упругой устойчивости. -М.: Физматлит, 1961, 340 с.

- Коваленко, А.Д. Основы термоупругости. -Киев: Наукова думка, 1970. 308 стр.

- Левин, В.Е. Механика деформирования криволинейных стержней/В.Е. Левин, Н.В. Пустовой. -Новосибирск: Изд-во НГТУ, 2008, 208 с.

- Светлицкий, В.А. Механика стержней. В 2-х ч. Ч. 1. Статика. -М.: Высшая школа. 1987. 320 с. Ч. 2. Динамика. 1987. 304 с.

- Шклярчук, Ф.Н. Динамика упругих управляемых конструкций/Ф.Н. Шклярчук, Т.В. Гришнина. -М.: Изд-во МАИ, 1997. 326 с.

- Шклярчук, Ф.Н. Динамика конструкций летательных аппаратов. -М.: Изд-во МАИ, 1983. 80 с.