Совершенствование технологических операций хранения и доставки топлива в вагоны пассажирских поездов

Автор: Горюшинская Е.В., Губарев М.П., Шулепов В.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3 т.9, 2007 года.

Бесплатный доступ

Рассмотрены существующих схемы работы угольных экипировочных комплексов и предложен путь их модернизации.

Короткий адрес: https://sciup.org/148198012

IDR: 148198012 | УДК: 621

Текст научной статьи Совершенствование технологических операций хранения и доставки топлива в вагоны пассажирских поездов

Самарский государственный университет путей сообщения

Рассмотрены существующих схемы работы угольных экипировочных комплексов и предложен путь их модернизации.

Повышение эффективности работы пассажирского комплекса ОАО “РЖД” сдерживается рядом факторов: устаревший парк пассажирских вагонов, дефицит которых составляет 1200 вагонов в год, устаревшей материальнотехнической базой и малой эффективностью некоторых видов работ, связанной с низкой механизацией труда и несовершенством транспортнотехнологических схем его обеспечения материалами и сырьем. Это не позволяет повысить комфортабельность пассажирских перевозок, снизить эксплуатационные затраты и повысить эффективность работы механизмов и людей. Все это ведет к невозможности снижения себестоимости предоставления услуг, а значит и повышения конкурентоспособности отрасли, что противоречит планам правительства России по снижению убытков от пассажирских перевозок в дальнем следовании в 2008 году до 25,2 млрд. руб., а в 2009 году до 22,6 млрд. рублей.

Реформирование отрасли, целью которой стало повышение устойчивости работы железнодорожного транспорта, его доступности, безопасности и качества предоставляемых им услуг, снижения народнохозяйственных затрат на перевозки грузов и удовлетворение растущего спроса на услуги железнодорожного транспорта, позволяет привлечь новые инвестиции и модернизировать основные фонды компании для обеспечения стабильной работы в условиях рынка.

Модернизация пассажиротехнических и специализированных станций, обеспечивающих пассажирские поезда топливом, путем разработки новых технологических схем снабжения и снижения качественных и количественных потерь угля, не только миними- зирует эксплуатационных расходы, но и снизит расходы на закупку энергоносителей для отопления вагонов. ОАО “РЖД” ежегодно расходуется 5 6 % вырабатываемой в стране электроэнергии и до 6 % дизельного топлива (4,5 млн. т угля), поэтому вопросы ресурсосбережения и энергосбережения является основополагающими.

Согласно “Энергетической стратегия ОАО “РЖД” необходимо максимально сократить затраты на приобретение и использование топливноэнергетических ресурсов при безусловном обеспечении перспективных объемов перевозок. Это может быть достигнуто реализацией таких задач: снижение затрат на приобретение энергоносителей, создание новых систем и структуры управления энергоресурсами, надежного энергообеспечения перевозочного процесса и недопустимости рисков и кризисных ситуаций в энергообеспечении транспорта.

К одной из самых отсталых в пассажирском комплексе, можно отнести систему снабжения пассажирских поездов углем. К ней относятся погрузочноразгрузочные мероприятия, хранение и доставка топлива к вагонам. Рассмотрим основные технологии работы экипировочных подразделений:

-

1. На станции имеется крытый неотапливаемый склад, оборудованный повышенным путем для разгрузки приходящих вагонов с углем. Топливо гравитационным истечением разгружается на пол, а с помощью фронтального погрузчика на складе формируется полугора угля. Экипировка поездов осуществляется трактором с одной и несколькими тележками (рис 1) с установленными в них ящиками (или ведром), которые(й) наполняются углем вручную лопатами из штабеля;

-

2. Разновидностью первой схемы является использование мостового крана на складе вместо погрузчика, а заполнение тележек (в данной схеме ящики отсутствуют) осуществляется грейфером крана;

-

3. На станции имеется открытый склад хранения топлива, оборудованный выгребными ямами в которые посредством открытия люков разгружается вагон. Тележки тракторов наполняются грейфером мостового или козлового кранов, работающих на складе;

-

4. На станции имеется открытая навалочная площадка, которая используется для хранения угля выгруженного из вагона посредством крана на железнодорожном ходу, на ней работает фронтальный погрузчик, обеспечивающий загрузку в кузова грузовика угля. Доставка топлива и экипировщиков к вагонам осуществляется грузовиком (рис. 2).

Рис. 1. Тележка с углем и ведром

Приведенные технологии имеют ряд недостатков и нарушений нормативных документов: использование первой технологии ведет к неоправданно высоким эксплуатационным затратам, связанным с низкой механизацией труда и высокими физическими нагрузками на обслуживающий персонал, а также нарушению нормативного документа СП 2.5.119803, пункт 4.4.1: “Сортировка угля производится на решетках”; применение второй технологии нарушает СП 2.5.119803 пункт 4.4.1: “Сортировка угля производится на решетках” и пункт 4.4.2: “Процесс погрузки и транспортировки топлива к вагонам должен осуществляться спецтранспортом, доставка угля должна производится в специальных коробках. Транспортировка топлива

Рис. 2. Навалочная площадка

“навалом” в тележках запрещается”; третья технология так же приводит к нарушению вышеназванных нормативных документов; использование четвертой технологии аналогично третьей, приводит к нарушениям не только вышеназванных документов, но и: межотраслевых правил по охране труда при ПРР и размещении грузов, пункт 1.3: “Насыпные грузы транспортируются в таре… Складируются в штабеля, определяющиеся углом естественного откоса материала…”; правил пожарной безопасности в РФ (ППБ 0103), пункт 567: “запрещается складировать уголь свежей добычи на старые отвалы угля, пролежавшего более одного месяца”, пункт 570, о постоянном контроле температуры в штабелях; положения о охране труда при складировании материалов ПОТ РО1400000798, пункты 7.11.47.11.7 (требования к размещению груза в штабелях, их форме и д.р.).

Некоторые из приведенных нарушений нормативных документов, которые описаны в четвертой технологии, присутствуют и впервых трех. Но кроме высоких эксплуатационных расходов, несовершенства транспортнотехнологических операций и нарушения нормативных документов, присутствуют не менее важные отрицательные моменты данных схем работы комплексов снабжения углем:

-

- открытое хранение топлива, сопровождается воздействием на него погодных условий и приводит к увеличению насыпного веса угля. Это приводит к тому, что процесс получения единицы тепловой энергии требует несколько большего количества топлива, а значит возрастают расходы на закупку топлива,

Рис. 3. Кусок угля длиной 50 см энергоносителей для погрузочноразгрузочных машин и большие человеческие ресурсы связанные с увеличением объема поступающего топлива; ситовый состав изменяется за счет того, что более крупные куски распадаются на мелочь, этот недостаток ведет к крупным потерям угля при попадании его на колосниковую решетку котла, т.к. образовавшиеся мелкие фракции падают через нее не давая энергии. Все это ведет к результатам описанном выше; теплота сгорания угля постепенно уменьшается;

-

- хранение топлива на открытом воздухе ведет в летний период к активному нагреванию угля, что небезопасно, учитывая теплоту самовозгорания топлива 65 оС, выветриванию, с образованием вредной для человека пыли, осенью размыванию угольной пыли по территории дождями. В зимний период влажный уголь смерзается, что вынуждает проводить дополнительный комплекс операций.

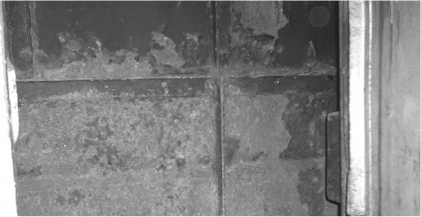

К общим недостаткам существующих схем стоит отнести высокие эксплуатационные затраты, неоправданно высокую загруженность погрузочноразгрузочных машин, большую площадь складов и площадок под топливо, обусловленную малой высотой хранения топлива, а так же высокими физическими нагрузками на обслуживающий персонал. Не решаются масштабные проблемы по приведению фракционного состава приходящего топлива т.к. попадаются крупные куски, (рис. 3), которые просто выбрасываются изза отсутствия возможности и средств дробления и понижения влажности до безопасных пределов, что приводит к смерзаемости топлива в карманах пассажирских вагонов и коррозии в их полостях (рис. 4), а прекращение истечения угля из них вынуждает проводни-

Рис. 4. Ржавчина в угольном кармане ка ударять по ним подручными предметами, разбивая их при этом (рис. 5)

Существующие проекты отопления пассажирских вагонов на неэлектрифициро-ванных участках (49,8%), такие как внедрения вагонов-электростанций, газового отопления, имеют еще крупные недостатки. Для вагонов-электростанций это, в первую очередь, стоимость изготовления и снижение пропускной способности железных дорог на 7%, и необходимость наличия резервного топлива (того же угля), что приведет к сохранению функционирования существующих топливных комплексов, хотя и в меньших масштабах. Внедрение газового снабжения вагонов потребует их частичной переделки и проектирование новой высокозатратной инфраструктуры по хранению, обмену газовых емкостей, что с учетом, его экспортной направленности вызовет высокие капитальные и эксплуатационные затраты, а использование дизельного топлива для отопления вагонов повлечет за собой высокие затраты, связанные с его ценой и воровством в парках отстоя (в настоящее время большой проблемой является воровство топлива с тепловозов).

Предполагаемые пути решения экологически чистого способа хранения топлива на станциях, исключающего качественные и

Рис. 5. Разбитый топливный карман количественные потери, снижения эксплуатационных расходов и повышения эффективности работы обслуживающего персонала ведут к необходимости иметь крытый теплый топливный склад с установленными бункерами сырого угля (БСУ). Хранения угля в таких емкостях имеет следующие преимущества: экономия полезной площади топливных складов; экологическая безопасность, безопасность хранения и использования, за счет устранения угольной пыли, явлений самовозгорания топлива; постоянная готовность, отсутствие постоянных погрузочноразгрузочных операций за смену и удобство работы персонала, исключение ручного труда; сохранность и учет угля.

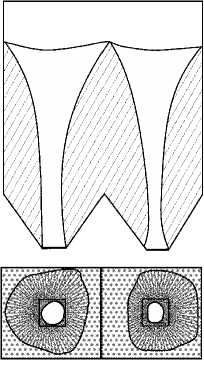

Но некоторые свойства угля, такие как, например сыпучесть, смерзаемость, и явления аутогезии и атгезии нарушают нормальную работу бункера по выпуску топлива. Этому подвержены в разной степени все бункера в независимости от расположения (подземные или надземные), формы (круглые, прямоугольные, призматические, конусные и т.д.) и формы выпускных отверстий (круглые, щелевые, многоугольные). Связано это, в первую очередь с сыпучестью топлива, которое при хранении ведет к зависанию угля в бункере (рис. 6) (Змиевская ГРЭС). Наблюдения за поведением угля в БСУ показали, что зависания начинаются с углов бункера, где уголь слеживается и фактически не используется. В зависимости от группы угля по сыпучести реальная емкость БСУ уменьшается по сравнению с геометрической на 40 50%, а иногда и до 80%. Смерзаемость топлива, обусловленная наличием внутренней и внешней влаги, ведет к примерзанию угля к стенкам БСУ и между частицами. Это так же ведет к уменьшению вместимости, вплоть до прекращения гравитационного истечения.

Наиболее предпочтительны БСУ с жест-

Рис. 6. Зависание угля в бункере ким корпусом, прямоугольной формы, с асимметрично расположенным выпускным отверстием, гравитационного истечения. Следует проектировать бункер небольшой высоты, так как в бункерах большой высоты топливо подвергается большому горизонтальному сжатию, что вызывает резкое ухудшение его сыпучих свойств. БСУ следует оборудовать средствами воздействия на топливо, которые гарантируют бесперебойную работу бункера, которые необходимы изза явлений аутогезии и атгезии, свойств угля сыпучести и смерзае-мости, так как они не только нарушают нормальную работу бункера, но и уменьшают его емкость (на 40 50%, а иногда и до 80%).

Использование БСУ обеспечит чистоту, постоянную готовность, а с модернизацией транспортного обеспечения и введения новой тары снизит эксплуатационные затраты экипировочных комплексов, повысив конкурентоспособность отрасли.

Список литературы Совершенствование технологических операций хранения и доставки топлива в вагоны пассажирских поездов

- Антоянц Г.Р. Топливнотранспортное хозяйство тепловых электростанций. М.: Энергия, 1979.