Совершенствование технологии изготовления узлов аэрокосмического производства

Автор: Пономарев Сергей Иванович, Ереско Сергей Павлович, Ереско Татьяна Трофимовна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Математика, механика, информатика

Статья в выпуске: 3 (55), 2014 года.

Бесплатный доступ

Предлагается описание совершенствования технологии изготовления деталей и узлов аэрокосмического производства с использованием компьютерного проектирования и управления технологическими процессами. Теоретические основы и алгоритмы построения технологического процесса изготовления деталей и узлов аэрокосмической отрасли с применением различных способов соединения жаропрочных материалов, например диффузионной сваркой, проектируются на основании проведённых теоретических и экспериментальных исследований, предлагаемых авторами запатентованного способа соединения жаропрочного сплава на кобальтовой основе с керамикой на основе нитрида кремния и технологической оснастки «Установка для получения металлокерамических изделий», а также получивших регистрацию в реестре баз данных Российской Федерации атрибутивной базы данных для создания технологических процессов получения деталей аэрокосмического производства диффузионной сваркой и атрибутивной базы данных технологического оборудования, инструмента и приспособлений для механической обработки деталей аэрокосмического производства. Во время выполнения работ были решены следующие задачи: разработан алгоритм адаптивного управления технологическим процессом изготовления деталей и узлов аэрокосмической отрасли с применением диффузионной сварки в реальном масштабе времени, создана база данных материалов, применяемых для изготовления деталей и узлов аэрокосмического производства, база данных оборудования, оснастки и режимов механической обработки деталей различных типоразмеров и конфигурации и база данных оборудования, оснастки и режимов получения неразъёмных соединений из разнородных материалов диффузионной сваркой. На основании проведённых исследований и созданных баз данных приведены рекомендации для изготовления неразъёмных металлокерамических узлов, используемых в аэрокосмическом производстве. В качестве примера разработанной методики приводится проектирование технологии изготовления металлокерамического узла - ротора турбины турбонасосного агрегата. Предлагаемый способ компьютерного проектирования и управления технологическими процессами изготовления деталей и узлов значительно упрощает организационные работы и сокращает время подготовки производства при изготовлении высококачественных деталей и узлов аэрокосмического производства.

Компьютерное проектирование и управление технологическими процессами, алгоритм построения технологического процесса, базы данных материалов деталей и узлов аэрокосмического производства, оборудования и технологических режимов механической обработки данных материалов, оборудования и режимов получения неразъёмных соединений из данных материалов диффузионной сваркой

Короткий адрес: https://sciup.org/148177262

IDR: 148177262 | УДК: 621.791

Текст научной статьи Совершенствование технологии изготовления узлов аэрокосмического производства

В Сибирском государственном аэрокосмическом университете проводятся работы по автоматизации производственных процессов, включающие в том числе создание унифицированных баз данных для совершенствования технологии изготовления узлов аэрокосмического производства.

Теоретические основы и алгоритмы построения технологического процесса изготовления деталей и узлов аэрокосмической отрасли с применением различных способов соединения жаропрочных материалов, например диффузионной сваркой, проектируются на основании предлагаемого авторами запатентованного способа соединения «Способ соединения жаропрочного сплава на кобальтовой основе с керамикой на основе нитрида кремния» [1] и технологической оснастки «Установка для получения металлокерамических изделий» [2].

В патентах реализован способ получения соединения на примере определённого узла – ротора турбины турбонасосного агрегата, состоящего из определённых материалов – жаропрочного сплава на кобальтовой основе и керамики на основе нитрида кремния, содержащий определённые режимы получения металлокерамического узла диффузионной сваркой.

Выбор режимов и материалов в условиях производства затруднен, ввиду наличия обилия различных материалов и значительного разнообразия способов их соединения.

Задачей исследования является создание алгоритмов выбора режимов и материалов из созданной заранее базы данных как основы создания автоматизированной системы построения оптимальных технологических процессов соединения жаропрочных материалов, включающей как подбор совместимых материалов, так и выбор последовательности операций и режимов их осуществления.

Рассмотрим процесс адаптивного управления технологическим процессом в реальном масштабе времени.

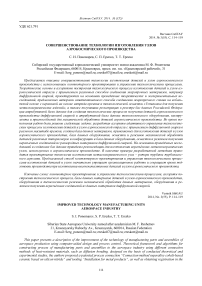

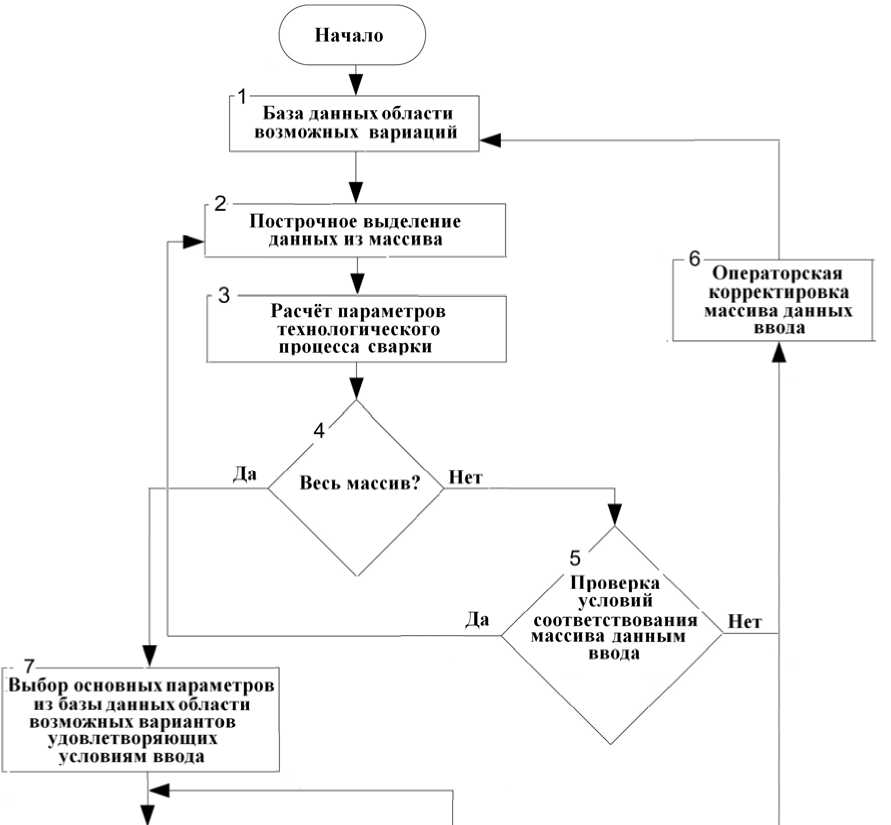

На рис. 1 представлена блок-схема алгоритма адаптивного управления автоматизированным обору- дованием, составленным на основании условий генерации управляющей программы непосредственно в процессе обработки по результатам текущих данных в момент осуществления технологического процесса сварки.

В процессе функционирования создаётся база данных, содержащая характеристики оборудования, регулирующие параметры процесса диффузионной сварки. В блоке 1 вводится база данных области возможных вариаций исходных данных, определяющих структуру технологического процесса.

В процессе обработки отслеживаются построчным выделением текущие параметры процесса Т , Р , ρ В , τ (блок 2). Их обработка выявляет четыре параметра, определяющих процесс диффузионной сварки (блок 3): ρ В – вакуум; Т – температура сварки; Р – давление при сварке; τ – время выдержки.

Дальнейшее преобразование безразмерных критериев выявляет массив данных (блок 4), который является основой для постоянного сравнения текущего значения критерия с учетом определенных для заданного процесса и свариваемых материалов значений по зависимостям разработанной технологии.

При соответствии производится выбор основных параметров из базы данных области возможных вариантов (вакуума, температуры сварки, давления при сварке, времени выдержки), удовлетворяющих условиям ввода (блок 7), при несоответствии производится проверка условий соответствия массива данным ввода (блок 5).

При несоблюдении условий производится операторская корректировка массива данных ввода (блок 6).

После выбора основных параметров производится проверка условий последней строки массива (блок 8).

При несоответствии производится сравнение значений основных параметров с данными из области возможных вариаций (блок 9), при соответствии проводится проверка условий соответствия массива данным ввода (блок 10). При несоблюдении этого условия производится оперативная корректировка массива данных ввода (блок 6).

Начало

. Проверка

/ условий соответствова н и я массива данным ввода .

г- 7--

Выбор основных параметров из базы данных области возможных вариантов удовлетворяющих условиям ввода

Весь массив? \Нет г1------------

База данных области возможных вариаций

Операторская корректировка массива данных ввода

Пет

Построчное выделение данных из массива

Расчёт параметров технологического процесса сварки

Нет

Условия последней строки массива

Проверка условий . соответствоваи ня массива \ данным ввода/

Нет

Конец

( равнение значений основных параметров с данными из области возможных вариаций

Рис. 1. Алгоритм адаптивного управления технологическим процессом диффузионной сварки

Таким образом, предусмотрено трехступенчатое управление технологическим оборудованием (блоки 5, 6, 10).

Оптимальные значения параметров технологического режима диффузионной сварки достигаются измерением ρ В , Т , Р , τ последовательно, к изменению следующего параметра переходят лишь при полном исчерпании возможности рационализации процесса предыдущим параметром, выбор параметров адаптивного управления технологическим процессом диффузионной сварки моделируется как численная (аналитическая) модель оперативной задачи [1; 2].

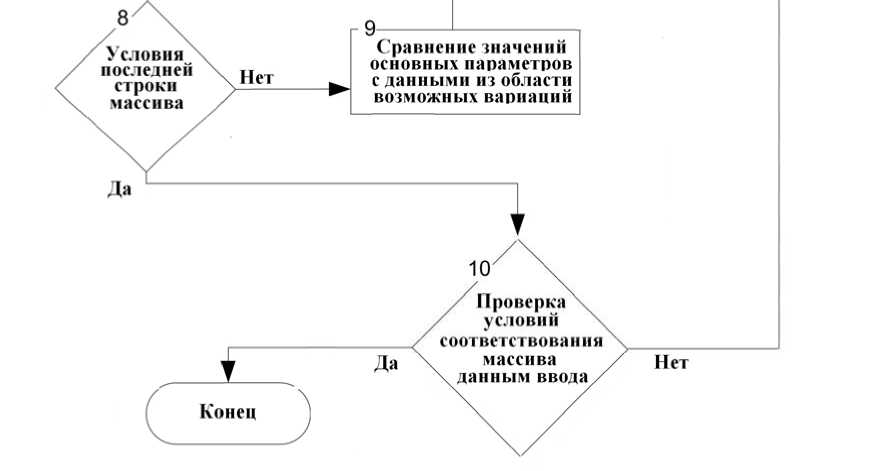

Примером компьютерного проектирования и управления технологическими процессами изготовления деталей является создание технологии изготовления ротора турбины турбонасосного агрегата (рис. 2) [2–5].

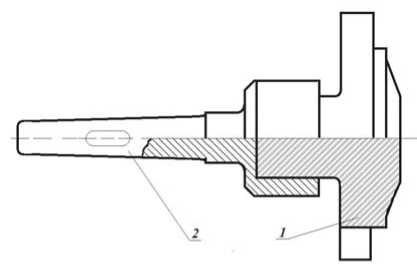

Используя созданную базу данных материалов (рис. 3), применяемых в производстве узлов аэрокосмического производства [6], и учитывая тенденции применения новых конструкционных материалов, определяем материал диска ротора – керамика, вала – жаропрочный сплав на никелевой основе.

Керамический диск ротора спекаем на специализированном оборудовании.

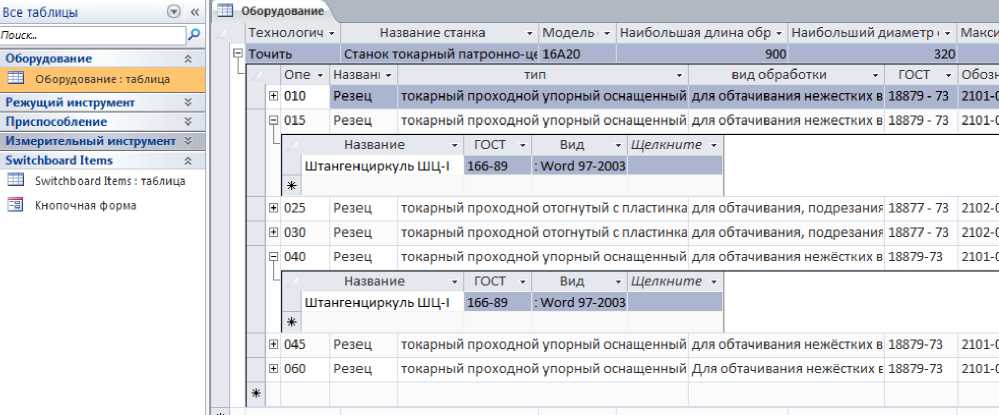

Вал изготавливаем механической обработкой (рис . 4), используя базу данных металлорежущего оборудования [7]. По данной базе, в зависимости от размеров вала, выбираем металлорежущее оборудование, приспособление, режущий и измерительный инструмент, с помощью которых изготавливаем вал из жаропрочного сплава на никелевой основе.

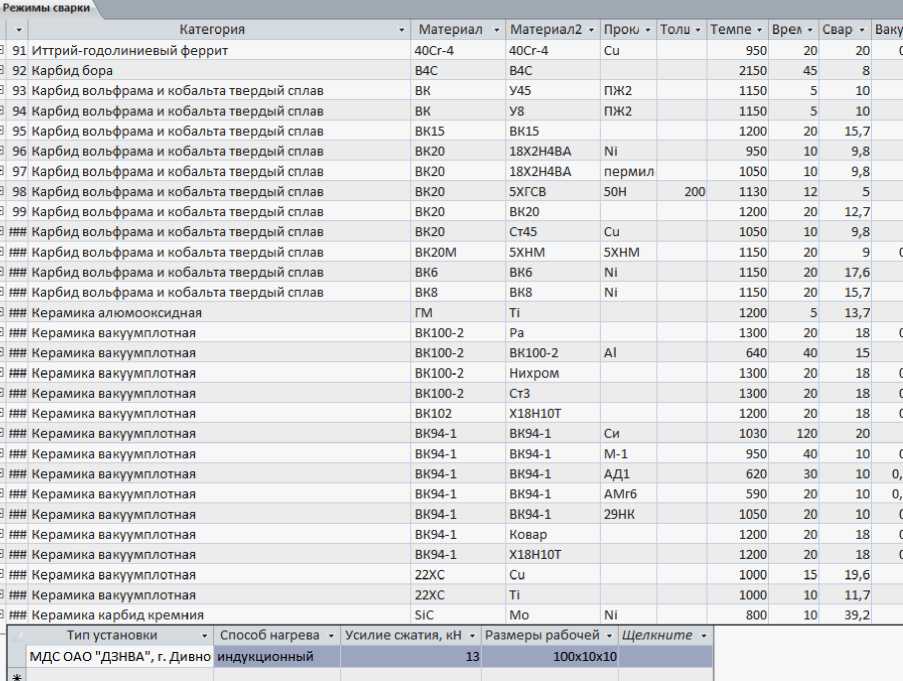

После изготовления диска и вала проводим исследование базы данных получения неразъёмных соединений из заданных материалов диффузионной сваркой (рис. 5), с помощью которой выбираем сварочное оборудование и технологические режимы (текущие параметры ρ В , Т , Р , τ ) для получения неразъёмного металлокерамического соединения – ротора турбины турбонасосного агрегата, приведенного на рис. 2.

Рис. 2. Турбина турбонасосного агрегата:

1 – диск ротора, 2 – вал

3 Детали АКП

|

К. |

Материал - |

Деталь АКП - |

Категория * |

||

|

В |

1 |

AI |

низкотемпературный (до 500 С) реактор |

Алюминий |

ЮЖМАШ - режим л |

|

0 |

2 |

AI |

оболочки тепловыделяющих элементов (ТВЭЛ) |

Алюминий |

ЮЖМАШ - режим л |

|

0 |

3 |

AI |

электромагнитный двигатель (ЭМД) |

Алюминий |

ЮЖМАШ - режим ц |

|

0 |

4 |

AI2O3 |

электромагнитный двигатель (ЭМД) |

Алюминия оксид |

ЮЖМАШ - режим д |

|

0 |

5 |

AI2O3 |

электростатический двигатель (ЭСД) |

Алюминия оксид |

ЮЖМАШ - режим л |

|

0 |

б |

полисульфон |

высокотемпературные солнечные энергетические установки (В( |

Аморфный полимер |

ЮЖМАШ - режим л |

|

0 |

7 |

Be |

оболочки тепловыделяющих элементов (ТВЭЛ) |

Берилий |

ЮЖМАШ - режим л |

|

0 |

8 |

Be |

отражатель |

Берилий |

ЮЖМАШ - режим д |

|

0 |

9 |

ВеО |

отражатель |

Бериллия оксид |

ЮЖМАШ - режим д |

|

0 |

10 |

BN |

аккумуляторы |

Бора нитрид АБН |

ЮЖМАШ - режим л |

|

0 |

11 |

BN |

линейный Холловский двигатель |

Бора нитрид АБН |

ЮЖМАШ - режим л |

|

0 |

12 |

BN |

стационарный плазменный двигатель (СПД) |

Бора нитрид АБН |

ЮЖМАШ - режим л |

|

0 |

13 |

BN |

электронагревный двигатель (ЭНД) |

Бора нитрид АБН |

ЮЖМАШ - режим д |

|

0 |

14 |

BN |

электростатический двигатель (ЭСД) |

Бора нитрид АБН |

ЮЖМАШ - режим д |

|

0 |

15 |

BN |

электростатический двигатель (ЭСД) |

Бора нитрид БГП |

ЮЖМАШ - режим л |

|

0 |

16 |

BN |

аккумуляторы |

Бора нитрид СБН |

ЮЖМАШ - режим л |

|

0 |

17 |

BN |

линейный Холловский двигатель |

Бора нитрид СБН |

ЮЖМАШ - режим л |

|

0 |

18 |

BN |

плазменно-ионный двигатель (ПИД) |

Бора нитрид СБН |

ЮЖМАШ - режим д |

|

0 |

19 |

BN |

стационарный плазменный двигатель (СПД) |

Бора нитрид СБН |

ЮЖМАШ - режим д |

|

0 |

20 |

BN |

электродуговой двигатель (ЭД Д ) |

Бора нитрид СБН |

ЮЖМАШ - режим л |

|

0 |

21 |

V |

оболочки тепловыделяющих элементов (ТВЭЛ) |

Ванадий |

ЮЖМАШ - режим л |

|

0 |

22 |

w |

высокотемпературные солнечные энергетические установки (В( |

Вольфрам |

ЮЖМАШ - режим л |

|

0 |

23 |

w |

оболочки тепловыделяющих элементов (ТВЭЛ) |

Вольфрам |

ЮЖМАШ - режим д |

|

0 |

24 |

w |

электродуговой двигатель (ЭДД) |

Вольфрам |

ЮЖМАШ - режим л |

|

0 |

25 |

w |

электромагнитный двигатель (ЭМД) |

Вольфрам |

ЮЖМАШ - режим л |

|

0 |

26 |

w |

электронагревный двигатель (ЭНД) |

Вольфрам |

ЮЖМАШ - режим л |

|

0 |

27 |

ВЖ172 |

корпуса деталей ГТД |

Высокопрочный свариваемый сплав |

ЮЖМАШ - режим л |

|

0 |

28 |

GaAs |

фотоэлектрические преобразователи (солнечный элемент) (ФЭ1 |

Галлия арсенйд |

ЮЖМАШ - режим д |

Рис. 3. База данных материалов, применяемых для изготовления деталей и узлов аэрокосмического производства

Рис. 4. База данных металлорежущего оборудования, режущего и измерительного инструмента, применяемого для изготовления деталей аэрокосмического производства

Рис. 5. База данных режимов технологических процессов и оборудования изготовления неразъёмных соединений диффузионной сваркой

Предлагаемый способ компьютерного проектирования и управления технологическими процессами изготовления деталей значительно упрощает организационные работы и сокращает время подготовки производства при изготовлении деталей и узлов аэрокосмического производства.

Список литературы Совершенствование технологии изготовления узлов аэрокосмического производства

- Пат. № 2433026 Российская Федерация, МПК В23В20/00. Способ соединения жаропрочного сплава на кобальтовой основе с керамикой на основе нитрида кремния/Пономарев С.И., Прокопьев С.В., Ереско С.П., Ереско Т.Т.; заявитель и патентообладатель Сиб. гос. аэрокосмич. ун-т. Зарегистрирован 10.11.2011.

- Пат. № 93722 Российская Федерация, МПК В23К20/26. Установка для получения металлокерамических изделий/Пономарев С.И., Ереско С.П., Ереско Т.Т.; заявитель и патентообладатель Сиб. гос. аэрокосмич. ун-т. Зарегистрирован 10.05.2010.

- Пономарев С.И., Ереско С.П. Получение газовых турбин диффузионной сваркой//XXXVII Академические чтения по космонавтике: материалы Российской академии наук. Секция 19 «Производство ракетно-космической техники». М.: РАН, 2013. С. 29-30.

- Пономарев С.И., Ереско С.П., Ереско Т.Т. Методология экспериментальных исследований получения неразъемных металлокерамических узлов диффузионной сваркой//Механики XXI века: материалы XII Всерос. науч.-техн. конф. с междунар. участием: сб. докладов. Братск: ГОУ ВПО «БрГУ», 2013. С. 153-154.

- Пономарев С.И., Ереско С.П. Построение модели технологического процесса диффузионной сварки//Решетневские чтения: материалы XV Междунар. науч. конф. СибГАУ. Красноярск, 2011. Ч. 1 С. 247.

- Атрибутивная база данных для создания технологических процессов получения деталей аэрокосмического производства диффузионной сваркой: свидетельство о государственной регистрации базы данных № 2013621572 Российской Федерации/С.И. Пономарёв, С.П. Ереско, Т.Т. Ереско; заявитель и правообладатель Сиб. гос. аэрокосмич. ун-т. № 2013621404; заявл. 31.10.13; дата гос. регистрации в Реестре баз данных 19.12.13.

- Атрибутивная база данных технологического оборудования, инструмента и приспособлений для механической обработки деталей аэрокосмического производства: свидетельство о государственной регистрации базы данных № 2014620691 Российской Федерации/С.И. Пономарёв, Л.В. Ручкин, Н.Л. Ручкина; правообладатель Сиб. гос. аэрокосмич. ун-т (RU). № 2014620376. Дата поступления 31.03.14; дата гос. регистрации в Реестре баз данных 15.05.14.