Совершенствование технологии нанесения серебряно-алмазных покрытий

Автор: Ибатуллин Ильдар Дугласович, Ненашев Максим Владимирович, Деморецкий Дмитрий Анатольевич, Галлямов Альберт Рафисович, Иванов Александр Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Описана технология электрохимического нанесения серебряных покрытий с применением ультрадисперсных алмазов. Показаны новые операции, обеспечивающие повышение качества покрытий, включая детонационное диспергирование наноалмазов и контроль качества электролита. Приведено описание новых методов исследования покрытий.

Серебряно-алмазное покрытие, электрохимическое осаждение, асимметричный переменный ток, ультрадисперсные алмазы, адгезия

Короткий адрес: https://sciup.org/148200646

IDR: 148200646 | УДК: 621.793;

Текст научной статьи Совершенствование технологии нанесения серебряно-алмазных покрытий

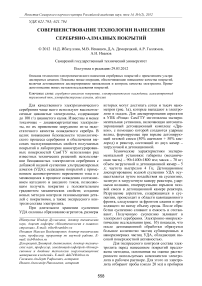

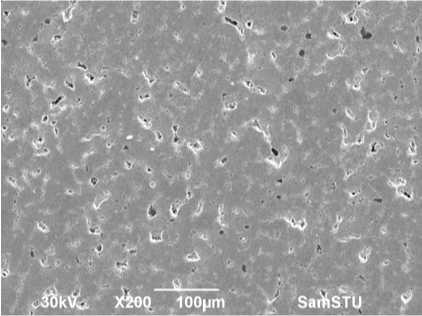

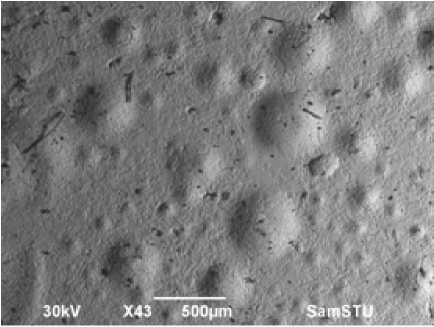

которых могут достигать сотен и тысяч нанометров (рис. 1а), которые выпадают в электролите в осадок. Для диспергирования агрегатов в УПБ «Роща» СамГТУ изготовлена экспериментальная установка, включающая автоматизированный детонационный комплекс «Дракон», с помощью которой создаются ударные волны, формируемые при взрыве детонирующей газовой смеси (50% ацетилен + 50% кислород) и реактор, состоящий из двух камер – загрузочной и детонационной.

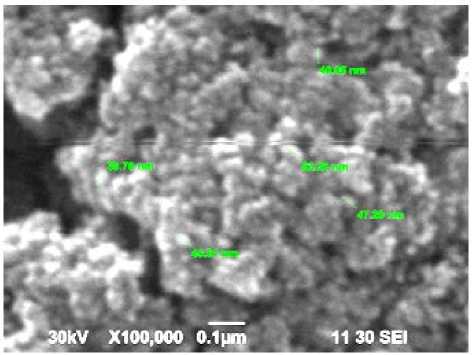

Технические характеристики экспериментальной установки: габариты (механическая часть) - 90 x 1400 x 1800 мм; масса - 70 кг; объем загрузочной и детонационной камер – 5 л; частота выстрелов 4 Гц. Детонационное диспергирование водной суспензии УДА осуществляется путем воздействия на суспензию, залитую в загрузочную камеру реактора, ударными волнами, генерируемыми взрывом газовой смеси в детонационной камере реактора. Разрушение агрегатов, содержащихся в суспензии, происходит в области кавитационного фронта, следующего за фронтом сжатия и проходящего по всему объему среды. После обработки суспензию сливают в емкость и отстаивают. Полученную суспензию заливают в электролит серебрения. Электронно-микроскопические исследования (рис. 1б) показали, что после детонационной обработки образуется большое количество частиц субмикронных и наноразмерных частиц УДА, обладающих высокой поверхностной активностью.

Для экспрессного контроля состава электролита перед нанесением покрытий предложена методика, основанная на оценке растворимости используемых компонентов электролита в рабочем растворе. Для этого из электролита отбирают пробы (около 20 мл) в пробирки и начинают дифференцированно растворять в них ингредиенты электролита до насыщения (начала образования нерастворимого осадка).

а)

б)

Рис. 1. Структура УДА: а) агрегаты наночастиц ультрадисперсных алмазов; б) диспергированные частицы УДА после детонационной обработки

Оценку содержания компонентов электролита производят путем сравнения их растворенной доли в рабочем и свежеприготовленном электролитах. Эксперименты показали, что данный способ удовлетворительно согласуется с результатами контроля состава электролита методом титрования.

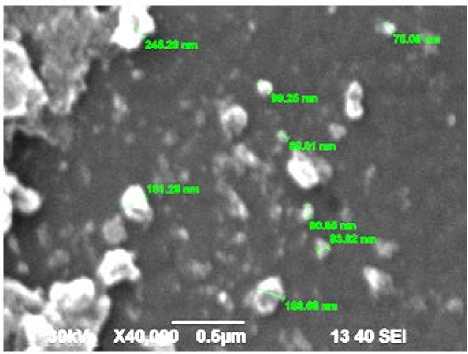

Исследования влияния параметров асимметричного переменного тока (плотности, частоты и коэффициента асимметрии тока) на качество получаемых покрытий показали, что с повышением плотности тока происходит пропорциональное увеличение скорости осаждения покрытия, некоторое увеличение размеров зерен и снижение твердости осаждаемого покрытия. Показана возможность получения качественных осадков серебра в бесцианистом электролите на асимметричном переменном токе со скоростью осаждения до 1 мкм/мин при повышении плотности тока до 11А/дм2. Подобное влияние на свойства серебряного покрытия оказывает коэффициент асимметрии тока. Это позволяет наносить покрытия на высокой плотности тока с возможностью управления твердостью покрытия за счет изменения коэффициента асимметрии в диапазоне ka = (1,2-8). Это позволило создать покрытие с положительным градиентом механических свойств (рис. 2), обеспечивающим в соответствии с исследованиями И.В. Крагельского повышенную антизадирную стойкость. Повышение прочностных характеристик покрытий, наносимых на асимметричном переменном токе, заключается в том, что после полуволны катодного тока (осаждения) следует полуволна анодного тока (растворения), но, поскольку плотность анодного тока меньше плотности катодного тока, то растворению подвергаются только участки, имеющие малую энергию связи с основой. Таким образом, на поверхности формируется прочный осадок. Влияние коэффициента асимметрии на свойства осаждаемого покрытия приведены в таблице 1.

Таблица 1. Влияние размера зерна электрохимического серебряно-алмазного осадка на противоизносные свойства покрытия

|

коэффициент асимметрии |

1,1 |

1,5 |

2 |

8 |

|

размер зерен, мкм |

5-7 |

7-9 |

10-12 |

18-21 |

|

микротвердость, кгс/мм2 |

115-120 |

110-115 |

100-110 |

100-85 |

|

скорость изнашивания, мкм/час |

1,7 |

4,2 |

6,3 |

9,88 |

Для повышения эффекта от применения асимметричного переменного тока предложено задавать рациональную частоту переменного тока, при которой за одну полуволну катодного тока наносится один атомный слой покрытия. Для оценки рациональной частоты f синусоидального переменного асимметричного напряжения определяют скорость s нанесения покрытия на постоянном токе с заданной плотностью тока (мкм/мин), затем рассчитывают частоту по формуле f=s/d60 Гц, где d – расстояние между двумя ближайшими атомными слоями наносимого материала. Если частота будет меньше рациональной, то дефектные участки покрытия с малой энергией связи с основой могут покрыться дополнительным слоем наносимых атомов и оказаться защищенными от растворения во время полуволны анодного тока, что приведет к повышению дефектности покрытия и снижению его прочностных характеристик.

Рис. 2. Структура градиентного серебряноалмазного покрытия (X5000) на косом шлифе

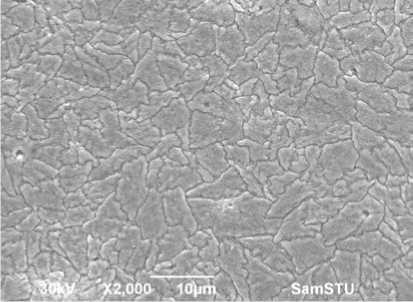

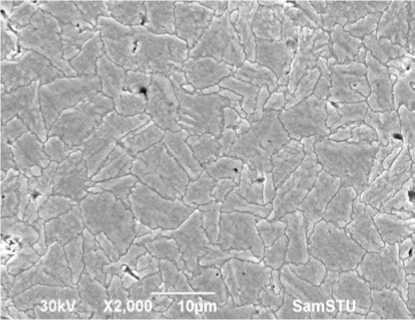

Если частота будет больше рациональной, то за время полуволны катодного тока не успеет образоваться моноатомный слой покрытия и, следовательно, во время полуволны анодного тока возможно растворение бездефектных участков, что нецелесообразно. Исследования микроструктуры серебряных покрытий на различных частотах (от 1 до 200 Гц) показали, что в области рациональных частот покрытие имеет наименее дефектную структуру (рис. 3). Влияние пористости на свойства серебряного покрытия приведено в таблице 2.

а)

б)

в)

Рис. 3. Микроструктура серебряных покрытий, полученных на частоте 1 Гц (а), 100 Гц (б) и 200 Гц (в) (рациональная частота 86 Гц)

Одной из технологических задач является выбор такой длительности осаждения покрытия, при которой его толщина будет соответствовать заданной величине. Для ее решения предложено осуществлять взвешивание деталей, погруженных в электролит, в процессе осаждения покрытия и рассчитывать среднюю толщину покрытия по формуле t0

Н = F g F g , где s - площадь обрабатывае- ср Sg (Р п — Р э )

мой поверхности, g – ускорение свободного падения, ρ n – плотность материала покрытия, ρ э – плотность электролита, Fд 0 , Fдt - вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t . При достижении условия Н ср = Н тр , где Н тр – требуемая толщина покрытия, процесс осаждения покрытия прекращают.

Таблица 2. Влияние пористости электрохимического серебряно-алмазного осадка на проти-воизносные свойства покрытия

|

частота тока, Гц |

1 |

50 |

100 |

200 |

|

пористость, N/см2 |

5-7 |

3-4 |

0-2 |

2-3 |

|

размер зерен, мкм |

10-12 |

5-7 |

5-7 |

5-7 |

|

твердость, кгс/мм2 |

96 |

98 |

124 |

111 |

|

скорость изнашивания, мкм/час |

6,6 |

6,0 |

4,0 |

5,3 |

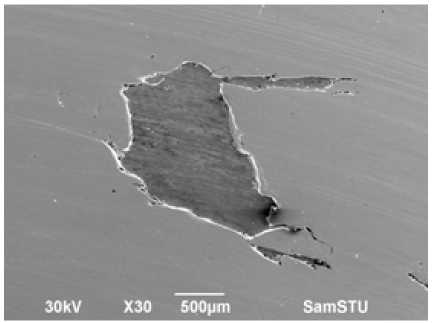

После нанесения покрытий в разработанной технологии предусмотрена оценка их механических и триботехнических свойств, а также контроль наводороживания детали по новой методике. Контроль наводороживания основного металла при его электрохимической обработке необходим по причине значительного ухудшения механических свойств наводорожен-ных металлов, что может привести к разрушению детали. Кроме того, испытания тяжело-нагруженных опор скольжения с серебряными покрытиями показали, что при фрикционном нагреве выделение газов из основного металла может привести к образованию вздутий (рис. 4а), на месте которых при трении образуются локальные участки разрушения покрытий (рис. 4б).

Для экспресс-анализа газовыделения деталей с покрытиями исследуемую деталь (или вырезанный из нее образец) нагревают до появления вздутий покрытия. Затем деталь остужают до комнатной температуры и оценивают площадь вздутий, образованных на поверхности детали с покрытием в виде пузырей и относят эту площадь к общей площади покрытия. При равномерном распределении вздутий на поверхности детали относительную площадь вздутий оценивают на участке поверхности площадью 1 см2.

б)

Рис. 4. Выделение газовой фазы под покрытием: а) вздутие покрытия при нагреве; б) петлеобразный след разрушения вздутия при трении

а)

Для экспресс-анализа газовыделения деталей с покрытиями исследуемую деталь (или вырезанный из нее образец) нагревают до появления вздутий покрытия. Затем деталь остужают до комнатной температуры и оценивают площадь вздутий, образованных на поверхности детали с покрытием в виде пузырей и относят эту площадь к общей площади покрытия. При равномерном распределении вздутий на поверхности детали относительную площадь вздутий оценивают на участке поверхности площадью 1 см2.

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации.

PERFECTING THE TECHNOLOGY OFSILVER-DIAMOND COVERINGS DRAWING

Albert Gallyamov, Post-graduate Student

Alexander Ivanov, Post-graduate Student