Совершенствование технологии нанесения защитных покрытий на конструкции космических аппаратов микродуговым оксидированием

Автор: Михеев Анатолий Егорович, Гирн Алексей Васильевич, Хартов Виктор Владимирович, Вахтеев Евгений Витальевич, Евкин Игорь Васильевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 5 (38), 2011 года.

Бесплатный доступ

Исследовано воздействие факторов хранения и эксплуатации, терморадиационных и антиэрозионных ха- рактеристик, электрического сопротивления на покрытия, полученные методом микродугового оксидирова- ния (МДО). Исследования показали, что МДО-покрытия могут быть использованы в качестве защитных по- крытий космических аппаратов.

Антиэрозионные покрытия, микродуговое оксидирование

Короткий адрес: https://sciup.org/148176690

IDR: 148176690 | УДК: 629.78.002.3

Текст научной статьи Совершенствование технологии нанесения защитных покрытий на конструкции космических аппаратов микродуговым оксидированием

Для обеспечения функционирования космического аппарата (КА) в течение всего срока активного существования (САС) необходимо, чтобы деградация ряда параметров аппаратуры и систем в процессе эксплуатации не приводила к нарушению его целевого использования.

Ужесточение требований по массе, энерговооруженности и повышение требований к ресурсу и надежности КА приводят к уплотнению его компоновочной схемы. Как следствие, возрастает эрозионное воздействие стационарных плазменных двигателей (СПД), используемых в качестве двигателей коррекции, на материалы элементов конструкции КА. Обострение конкуренции на рынке космической техники вызывает необходимость в разработке новых и модернизации существующих защитных покрытий с требуемыми характеристиками.

Эрозионное воздействие плазменных струй СПД, заключающееся в уносе материала конструкции в результате длительной бомбардировки ионами газа, приводит к загрязнению внешних поверхностей КА продуктами распыления. Основной характеристикой данного вида воздействия является глубина эрозии, т. е. толщина распыленного слоя.

Предварительная оценка эрозионно-загрязняю-щего воздействия плазмы, генерируемой стационарными плазменными двигателями, на поверхности панелей солнечных батарей и терморегулирующих покрытий (ТРП) радиатора системы терморегулирования (СТР) КА показала, что данное воздействие может существенно дестабилизировать функционирование КА [1].

Предварительная оценка уровня эрозии углепластика КМУ-4, из которого изготовлены штанги и каркас БС, составляет от 103,5 до 827,6 мкм при длительности работы СПД 4 500 ч. Максимальный уровень загрязнения терморегулирующего покрытия радиатора СТР продуктами эрозии панелей БС – 1,5 ⋅ 10–3 г/см2. Полученное значение деградации коэффициента поглощения покрытием солнечной радиации Д А $ вследствие загрязнения продуктами эрозии панелей БС, равное 0,12, недопустимо высоко (допускаемое значение деградации коэффициента поглощения Д А $ терморегулирующего покрытия радиатора СТР платформы «Экспресс-1000H» от воздействия всех факторов составляет 0,16).

Еще одно негативное воздействие плазменных струй СПД проявляется в эрозии электропроводящего слоя (ПЭП) на терморегулирующих покрытиях КА, что приводит к накоплению статического заряда и возникновению электропробоев на поверхности КА.

При этом решить проблему эрозионного воздействия плазмы СПД на материалы элементов конструкции КА с помощью разуплотнения компоновочной схемы КА невозможно в связи с ужесточением требований по массе и энерговооруженности КА.

Таким образом, с целью повышения качества изготовления изделий космической техники необходимы разработка и применение на критичных поверхностях КА покрытий с повышенной стойкостью к эрозионному воздействию плазмы СПД.

Предварительный анализ показал, что к веществам, обладающим наибольшей стойкостью к воздействию струи плазмы инертных газов (аргона, ксенона), относится оксид алюминия (AL 2 O 3 ). Оценочные расчеты показывают, что необходимая толщина защитного покрытия из AL 2 O 3 должна быть не менее 33 мкм.

В данной работе предлагается защищать элементы конструкции КА, попадающие под действие плазмы СПД, тонкой (до 100 мкм) алюминиевой фольгой с антиэрозионным покрытием из оксида алюминия, нанесенного микродуговым оксидированием (МДО), что приемлемо и по весовым характеристикам [2–4].

Исследования проводились на установке ИАТ-Т, источник питания которой позволяет осуществлять независимую регулировку анодной и катодной составляющих тока и одновременно стабилизировать средние величины этих токов, что существенно упрощает проведение процесса МДО и ведет к улучшению качества получаемых покрытий. Источник имеет следующие технические характеристики: диапазон регулируемых напряжений (0…800) В; диапазон регулируемых токов (0…120) А/дм2; погрешность стабилизации тока до 5 %.

В качестве подложки использовались образцы фольги АД размерами 160×130 мм и толщиной 100 мкм. Микродуговое оксидирование образцов проводили в слабощелочных водных электролитах различных составов.

Покрытия формировали при соотношениях Iк/Iа от 0,6 до 1,4, плотностях тока в диапазоне от 10 до 40 А/дм2, в течение 10…60 мин. Толщину покрытий контролировали толщиномером ТТ260 и на поперечных шлифах при помощи оптического микроскопа. Микроструктуру защитного покрытия, нанесенного МДО, изучали с использованием металлографического исследовательского комплекса SIAM на базе оптического микроскопа ЛабоМет И2.

С ростом плотности тока наблюдается увеличение твердости оксидного слоя защитных покрытий, это происходит за счет повышения содержания модификации α-Аl2О3 в покрытии, что подтверждают исследования фазовых составляющих покрытия. Увеличение катодной составляющей тока приводит к увеличению твердости покрытия и снижению его толщины, это объясняется повышением температуры в канале пробоя. При уменьшении соотношения I к / I а до 1 и более микротвердость покрытия снижается, а толщина увеличивается.

Выявлено, что оптимальными режимами получения защитных покрытий являются режимы обработки при высоких плотностях тока (более 20 А/дм2) и соотношении анодной и катодной составляющей тока менее 1. Оптимальное время обработки от 30 до 45 мин.

Для проведения испытаний защитных покрытий на воздействие факторов хранения и эксплуатации были изготовлены образцы защитного покрытия из алюминиевой фольги АД по ГОСТ 4784–74 с МДО поверхности размером не менее 100×100 мм.

Защитные покрытия подверглись следующим видам испытаний:

-

– цикличному сгибанию на диаметре 20 мм;

-

– ускоренным климатическим испытаниям (УКИ);

-

– радиационному воздействию;

-

– термоциклированию.

Перед УКИ образцы защитных покрытий были подвергнуты циклическому сгибанию по боковой поверхности цилиндра диаметром 20 мм и последующему разгибанию в плоскость. Количество циклов 50. Внешний вид покрытий после воздействия не изменился.

Измерение терморадиационных коэффициентов поглощения солнечной радиации A s и степени черноты E n проводилось в соответствии с ОСТ92-0909–69. Измерение коэффициента А s проводилось фотометром ФМ-59М, коэффициента Е n – терморадиометором ТРМ-И. В качестве образца сравнения при измерении коэффициента Аs защитного покрытия с МДО использовали образец АД с анодным оксидированием, А s = 0,47.

Измерение поверхностного сопротивления проводилось на тераомметре Е6-13А с использованием электрода из резины, обернутого оловянной фольгой. Толщина фольги 0,02 мм. Площадь электрода 20×20 мм. Давление на образец при измерении 100 г/см2, напряжение 100В. Погрешность измерения не более 5 %.

Осмотр внешнего вида образцов проводился визуально. При этом контролировалось наличие трещин, отслоений покрытия, сохранение цвета.

Результаты измерения характеристик образцов показали, что A s образцов с покрытием равно 0,53…0,36 и зависит от режимов обработки, E n – 0,8…0,33. Отношение A s /E n составляет более 0,5, что соответствует требованиям, предъявляемым к материалам для КА.

Сопротивление поверхности составляет 7,1·107…8,6·107,1 Ом/ ϒ . Величина поверхностного электрического сопротивления после испытаний незначительно увеличилась на отдельных образцах. Внешний вид образцов после испытаний не изменился.

Испытания на радиационное воздействие проводились на электронном ускорителе ЭЛУ-4 в НИИ интроскопии. Образцы облучались электронами в среде азота до поглощенной дозы 6·108 рад. Средняя энергия электронов в плоскости размещения образцов – 4 МэВ, средняя плотность потока электронов 4,2·1010 см–2с–1.

Испытание на воздействие термоциклов проводилось в вакуумной камере УКГ-1000 при остаточном давлении не более 5·10–6 мм рт. ст. Образцы располагались на термостоле, сверху закрывались ЭВТИ. Нагрев и охлаждение осуществлялись за счет теплового контакта и радиационного излучения с поверхности термостола. Нагрев термостола осуществлялся лампами типа КГ-127-1000, а охлаждение – жидким азотом. Скорость нагрева-охлаждения составляла от 5 до 10 градусов в минуту. Излучение от ламп на поверхность образцов не попадало. Температура контролировалась с помощью датчиков типа «термометры платиновые ТП 018-03». Выдержка при крайних температурах в течение 10 мин. Термоциклирование проводилось в диапазоне температур от –150 до +170 ºС в количестве 100 циклов.

Образцы защитных покрытий из алюминиевой фольги АД по ГОСТ 4784–74 с оксидным слоем, нанесенным МДО, выдержали испытания на воздействие радиации дозой 6·108 рад и последующее воздействие 100 термоциклов в вакууме в диапазоне температур от –150 до 170 °С.

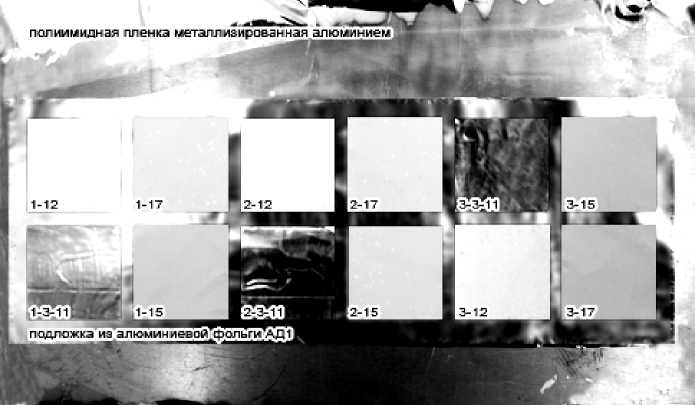

Для испытания МДО покрытия на стойкость к воздействию плазмы отделом материаловедения ОАО «ИСС» была разработана испытательная установка имитационной аргоновой плазмы на базе вакуумной камеры «Булат», которая позволяет сравнивать характеристики стойкости материалов к воздействию плазмы , и на этой основе получать предварительную оценку распыления материалов, выбирать из них наиболее стойкие и рекомендовать их на КА. При проведении испытаний сравнивали стойкость трех материалов: алюминиевой фольги (алюминий покрывает большинство поверхностей КА,) полиимидной пленки ( которая в настоящее время используется в качестве защитного покрытия от воздействия плазмы СПД) и алюминиевых образцов с МДО-покрытием (табл. 1).

Из каждого материала были изготовлены по 4 образца размером 30 × 30 мм, которые укладывались в зоне облучения в шахматном порядке (см. рисунок).

Таблица 1

Режимы микродуговой обработки и толщина покрытий

|

Электролит |

Ток анода, А/дм2 |

Ток катода А/дм2 |

Время обработки, мин. |

Толщина образца, мм |

Толщина покрытия, мм |

|

КОН – 4 г/л Na 2 SiO 3 – 10 г/л КMnO4 – 13 г/л |

15 |

15 |

40 |

0,125 |

0,027 |

|

Na 6 P 6 O 12 – 40 г/л |

15 |

15 |

30 |

0,1 |

0,022 |

|

15 |

18 |

30 |

0,1 |

0,008 |

|

|

NaH2PO4 12H2O – 40 г/л Na2B4O7 10H2O – 30 г/л NaF – 10 г/л |

15 |

15 |

60 |

0,111 |

0,013 |

Подложка с образцами после воздействия плазмы

Режимы испытания в камере «Булат»: ток на катушке соленоида – 2,5 А, напряжение на аноде – в переделах 800 В, ток разряда – 15 мА. Расчетное значение плотности теплового потока, создаваемого плазменной струей ионного источника, составило 0,008 Вт/см2. Расстояние от столика с образцами до генератора плазмы равно 150 мм. Угол падения ионов на поверхности образцов – около 90°. Длительность обработки – 60 мин.

До и после воздействия пучком ионов на образцы производилось взвешивание образцов на прецизионных электронных весах HR-202, а также измерение толщины контактным способом с использованием многооборотного индикатора (табл. 2, 3). Толщину образцов измерили в нескольких точках, затем вычисляли среднее значение. Процентное значение изменения массы образца в результате распыления плазмой рассчитывали по формуле

М - М

ΔМ =до после ⋅100%, Мдо

где М до – масса образца покрытия до испытаний, г; М после – масса образца покрытия после испытания, г.

После воздействия плазмы у образцов алюминиевой фольги с микродуговым оксидированием поверхности внешний вид остался без изменений. Макси- мально изменились масса и толщина у образцов по-лиимидной пленки. Образцы МДО потеряли массу большую, чем образцы алюминиевой фольги, что можно объяснить некоторой гигроскопичностью МДО-покрытий. Толщина покрытий практически не изменилась. Исследования показали, что покрытия, полученные методом МДО, могут быть использованы в качестве защитных покрытий на КА.