Совершенствование технологии обработки поршней из алюминиевых сплавов с покрытием никель-рений-фосфор

Автор: Скрябин Владимир Александрович, Рейес Альмейда Максим Антониович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 1, 2015 года.

Бесплатный доступ

В статье приводятся результаты исследований финишной обработки поверхностей поршней из алюминиевых сплавов. Показано, что бесцентровое шлифование и полирование перед покрытием поверхности сплавом никель-фосфор обеспечивает хорошую прочность сцепления сплава с алюминиевой основой, а дальнейшее химическое никелирование и полирование эластичными кругами сплава повышает износостойкость и коррозионную стойкость покрытия. Полученные результаты внедрены в виде технологии химического осаждения и финишной абразивной обработки защитно-декоративного покрытия сплава никель-рений-фосфор в ООО Объединение «Компрессор» (г. Пенза), что позволило повысить износостойкость и коррозионную стойкость рабочих поверхностей деталей. Экономический эффект от внедрения разработки достигнут путем увеличения ресурса работы в 1,3-1,5 раза.

Финишная обработка, поршни, алюминиевый сплав, бесцентровое шлифование, полирование, покрытие, сплав никель-рений-фосфор, химическое никелирование и полирование, эластичные круги, износостойкость и коррозионная стойкость покрытия

Короткий адрес: https://sciup.org/14720144

IDR: 14720144 | УДК: 621.6:669.018 | DOI: 10.15507/VMU.025.201501.059

Текст научной статьи Совершенствование технологии обработки поршней из алюминиевых сплавов с покрытием никель-рений-фосфор

Химическое никелирование находит широкое применение для получения защитно-декоративных и функциональных никель-рений-фосфорных покрытий. Это также перспективный метод формирования различных наноструктур, поскольку в отличие от электроосаждения не требует токоподводов, металл может осаждаться на электрически изолированные участки нанометровых размеров, что обеспечивает однородность и точность наноструктур. Процессы химического осаждения находят применение во многих областях машино- и приборостроения, в микроэлектронике и наноэлектронике, а также © Скрябин В. А., Рейес Альмейда М. А., 2015

при создании различных микроэлектро-механических систем, где используются для осаждения барьерных слоев, тонких металлических пленок, играющих роль проводников, магнитных пленок.

В настоящее время ряд аспектов, касающийся механизма процесса химического никелирования, остается до конца не выясненным, что затрудняет использование системного подхода для совершенствования процессов осаждения покрытий. В частности, окончательно не выяснен механизм роста никель-ре-ний-фосфорных покрытий. Недостаточно однозначно установлена взаимосвязь между условиями получения, составом, структурой и свойствами никель-рений-

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

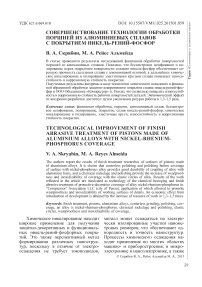

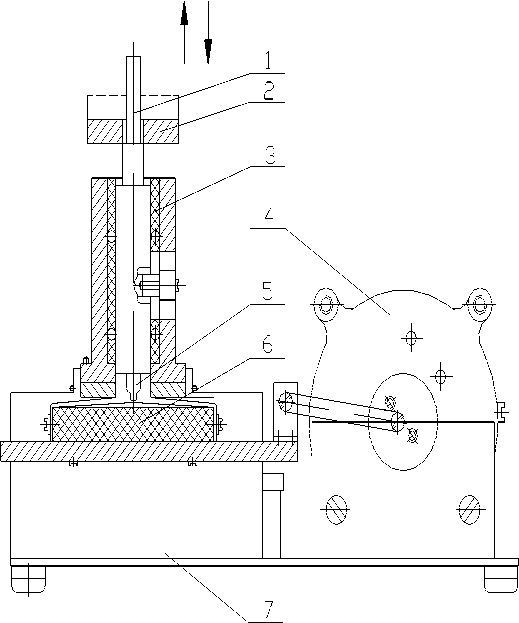

Р и с. 1. Поршень компрессора высокого давления

Подготовительные операции преследуют цель обеспечения наиболее высокой прочности сцепления покрытий с металлом деталей. Требуемые свойства покрытий определяются режимами осаждения и окончательной механической обработкой.

фосфорных покрытий при их абразивной финишной обработке.

В связи с этим изучение влияния технологических параметров абразивной обработки покрытия на состав сплава никель-рений-фосфор с целью получения покрытия с требуемой коррозионной стойкостью и износостойкостью, а также изучение других физико-механических свойств осаждаемых покрытий является актуальной задачей.

Технологический процесс никелирования поршней компрессоров высокого давления из алюминиевых сплавов состоит из подготовительных операций, операций осаждения покрытия и заключительных операций (рис. 1).

Маршрутный технологический процесс, связанный с обеспечением износостойкости рабочих поверхностей поршней из алюминиевого литейного сплава марки АЛ1 (ГОСТ 2685-75) твердостью 85–90НВ, приведен в таблице.

Таблица

Маршрут обработки поверхности поршня под покрытие и самого покрытия

|

№ операции |

Операция и оборудование |

Содержание операции |

|

005 |

Промывка. Моечная машина НО-3753 |

Промыть и очистить поршень |

|

010 |

Дефектовочная |

Выявление отклонений формы и расположения поверхностей, геометрических размеров, осмотр на наличие раковин, трещин, изломов, вмятин на поршне |

|

015 |

Бесцентрово-шлифовальная. Полуавтомат круглошлифовальный бесцентровый модели 3Е183А |

Шлифовать начисто поверхность поршня до шероховатости Ra = 0,8 мкм для нанесения никель-рений-фосфорного покрытия |

|

020 |

Полировальная. Полировально-шлифовальный станок модели 3Б854 |

Полировать поверхность поршня до шероховатости Ra = 0,32 мкм для нанесения никель-рений-фосфорного покрытия |

|

025 |

Контроль |

Контролировать полученные размеры |

|

030 |

Цинкатная обработка |

Для прочного сцепления химического никеля с алюминием необходимо выполнить предварительную цинкатную обработку поверхности поршня |

|

035 |

Травление |

Снять слой цинка в растворе азотной кислоты |

|

040 |

Цинкатная обработка |

Повторная цинкатная обработка поверхности поршня |

|

045 |

Травление |

Снять слой цинка в растворе азотной кислоты |

|

050 |

Изоляция |

Нанести на места, не подлежащие покрытию, цапон-лак |

|

055 |

Химическое никелирование. Установка для никелирования |

Никелирование изношенной поверхности юбки поршня слоем покрытия толщиной 150 мкм |

|

060 |

Снятие изоляции |

Удаление изоляционных материалов |

|

065 |

Термическая обработка |

Снятие внутренних напряжений после никелирования |

|

070 |

Полировальная предварительная. Полировально-шлифовальный станок модели 3Б854 |

Полировать эластичными кругами поверхности юбки поршня до шероховатости Ra = 0,63 мкм |

|

075 |

Полировальная окончательная. Полировально-шлифовальный станок модели 3Б854 |

Полировать эластичными кругами поверхности юбки поршня до шероховатости Ra = 0,32 мкм |

|

080 |

Промывка. Моечная машина НО-3753 |

Мойка и очистка поршня от изоляции |

|

085 |

Контроль |

Контроль толщины покрытия и полученных размеров |

Серия « Естественные и технические науки »

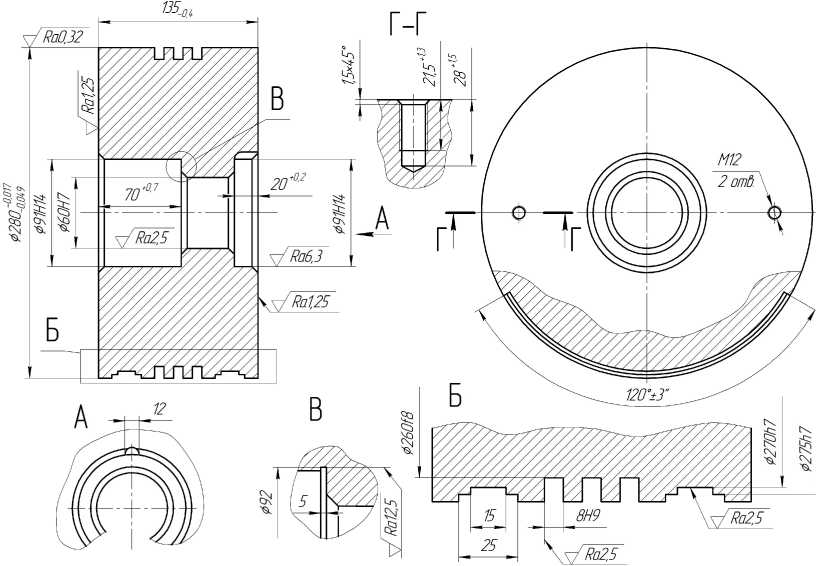

Бесцентровое шлифование способом поперечной подачи (способом врезания) осуществляется поперечной подачей ведущего круга по направлению к шлифующему кругу. Перед этим де-

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Р и с. 2. Схема бесцентрового шлифования поршня методом врезания

Для бесцентрового шлифования наружной поверхности поршня были выбраны следующие режимные параметры: глубина резания t = 0,015 мм, подача шлифовального круга s1 = 0,001 мм на один оборот детали, а подача ведущего круга s2 = 0,003 мм на один оборот детали. Частоты вращения шлифовального и ведущего кругов приняты соответственно n1 = 2 886 мин-1, а n2 = 200 мин-1. Скорость резания V = 10 м/c. Бесцентровое шлифование обеспечивает Ra = 0,8 мкм. Марка шлифовального круга: круг шлифовальный таль укладывается на опору сверху или сбоку. По окончании шлифования, когда детали достигнут необходимого размера, ведущий круг отводится, деталь снимается и закладывается новая (рис. 2).

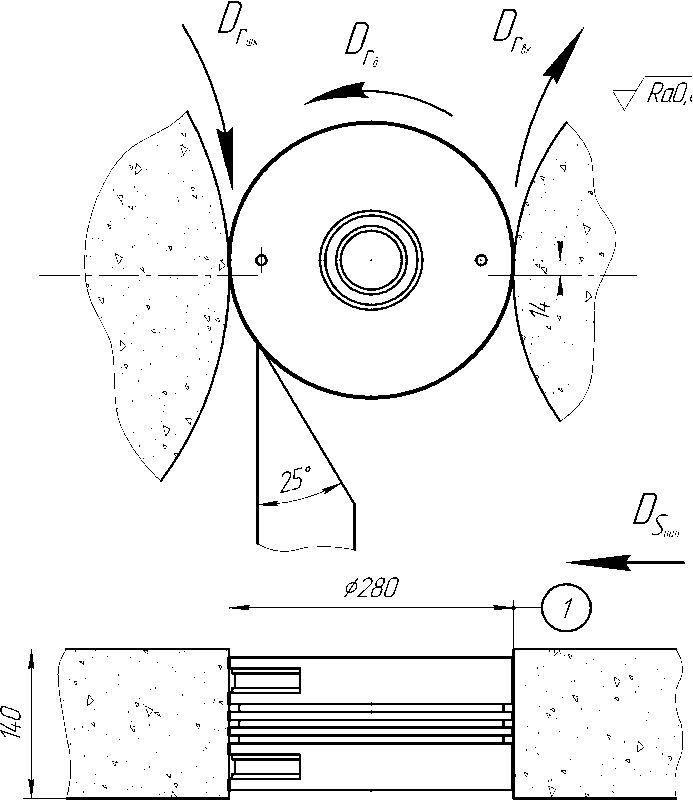

1 300 × 32 × 127 ГОСТ Р 52781-2007, а ведущего круга – круг шлифовальный 1 300 × 32 × 127 ГОСТ Р 52781-2007. Параметры шлифовального круга: марка 64С (карбид кремния зеленый), зернистость 25–16 (F60–F90), твердость СМ1, связка керамическая (К). Применяемая смазочно-охлаждающая жидкость при бесцентровом шлифовании – Аквол 6 (2–10%-ный водный раствор). После операции бесцентрового шлифования поршень полируют на полировально-шлифовальном полуавтомате (рис. 3).

Р и с. 3. Схема полирования поршня

Серия « Естественные и технические науки »

Полирование – это процесс обработки материалов до получения зеркального блеска поверхности. Задачей процесса полирования является устранение следов предшествующей обработки и различных поверхностных неровностей (штрихов, царапин, неглубоких раковин и других дефектов) с целью получения гладкой поверхности, обладающей высокой способностью к отражению света. Различные объяснения механизма процесса полирования можно свести к следующим трем направлениям:

– механическое полирование, когда механизм процесса объясняется съемом неровностей профиля с поверхностного слоя, а ход процесса – такими меха- ническими свойствами материала как твердость и пластичность;

– физическое полирование, когда основными причинами, определяющими процесс полирования, считают температуру плавления и теплопроводность полируемого материала;

– химическое полирование, когда процесс полирования объясняется в основном съемом оксидных пленок, постоянно образующихся под действием окружающей среды.

Основываясь на практических наблюдениях, можно заключить, что процесс полирования представляет собой комплекс механических, физических, электрических и химических явлений,

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

которые тесно взаимосвязаны и раздельно изменяются в большую или меньшую сторону в зависимости от рода полируемого материала, полировального инструмента, режимов обработки и внешней среды.

Наиболее широко применяется полирование при подготовке поверхностей под гальванические и химические покрытия, а также для придания деталям блеска после нанесения покрытия. Этого можно достичь и другими методами обработки, такими как хонингование, доводка, суперфиниширование, но эти процессы требуют специального, достаточно сложного оборудования, правильно подобранных инструментов и режимов и оправдывают себя лишь в том случае, когда кроме качества обработанной поверхности требуется обеспечить и заданную точность. Именно поэтому для улучшения внешнего вида обработанных поверхностей широкое распространение получило полирование, так как оно выполняется на очень простых станках, причем полировальный инструмент легко можно сделать в любых условиях из войлока, кожи, ткани и других материалов. Линейный съем металла при полировании, как правило, составляет 0,01–0,03 мм.

Полированием обрабатывают любые металлы и сплавы различной твердости – от сплавов алюминия до закаленной и нержавеющей стали и чугуна. Различают два вида полирования: черновое (предварительное) и чистовое (окончательное). Черновое полирование используется для механического удаления неровностей поверхности с помощью свободных (незакрепленных) или закрепленных посредством клея абразивных зерен на рабочей поверхности эластичных кругов и лент. Чистовое полирование осуществляется свободными мелкозернистыми абразивными порошками или мягкими эластичными кругами и лентами с нанесенными на них тонкими полировальными пастами.

В зависимости от формы обрабатываемой поверхности полировальные круги приходится точить и профилировать. В единичном производстве профилирование, как правило, производят вручную. Так как эта операция требует высокой квалификации рабочего и небезопасная, ее применять не рекомендуется. Профилирование целесообразно осуществлять шлифовальным кругом, имеющим профиль, обратный профилю обрабатываемого полировального круга. Во время полирования круги зернистостью 50–25 с открытой структурой вращаются навстречу друг другу и при сближении шлифовальный круг снимает все неровности с полировального, придавая ему требуемую форму.

После точения и профилирования на рабочую поверхность полировального круга наносят абразивные зерна и закрепляют их методом накатки в следующем порядке: новые круги, еще не бывшие в работе, несколько раз грунтуют клеевым раствором, давая просохнуть каждому слою клея; затем проклеенную поверхность смазывают еще одним слоем раствора и сразу же вручную или на специальных станках накатывают абразивные зерна, подогретые до t 40–45°С. Накатывание может быть однослойным и многослойным. При многослойном накатывании каждый последующий слой наносят после просыхания предыдущего. На войлочные и фетровые круги первый слой накатывают с применением мездрового клея, а последующие – жидкого стекла. На хлопчатобумажных кругах первый слой зерна можно закреплять и жидким стеклом, так как ткань хорошо с ним сцепляется. На бумажных кругах абразивное зерно закрепляют с помощью силикатного клея. Накатанные круги сушат в естественных или искусственных условиях.

Полирование деталей из цветных сплавов с исходной шероховатостью поверхностей Ra = 2,5 мкм при требуемой R a = 0,08 мкм производится за три операции:

грубое полирование до Ra = 1,25– 0,63 мкм осуществляют хлопчатобумажными кругами, накатанными зеленым карбидом кремния зернистостью 12–8 и черным зернистостью 25–6 (F60–F90) для меди, и 12–10 (F100–F120) – для латуни;

предварительное полирование до R a=0,63–0,32 мкм производят войлочными или хлопчатобумажными кругами, накатанными электрокорундом зернистостью 6–4 ( F 180– F 220) для сплавов алюминия и никеля, черным карбидом кремния зернистостью 12–8 ( F 100– F 150) для меди и 6–5 ( F 180– F 220) для латуни;

окончательное полирование до Ra =0,32–0,08 мкм осуществляется кругами с пастой на основе окиси хрома для сплавов алюминия и никелевых сплавов и на основе окиси железа и глинозема для медных сплавов и латуни.

Практически припуск на полирование составляет от 0,12 до 0,3 мм. Наиболее распространенным инструментом для шлифования служат круги различной твердости из войлока или другого материала, на которые с помощью клеевой связки наносят абразив. Чем меньше твердость материала, тем эластичнее должен быть абразивный круг, применяемый для его обработки. Сильно профилированные детали, независимо от твердости материала, рекомендуется обрабатывать мягкими (эластичными) кругами. При полировании эластичным кругом, покрытым пастой или суспензией, существенное влияние оказывает контактное давление полировальника на обрабатываемую поверхность. С увеличением давления интенсивность процесса полирования повышается до некоторых пределов, а в дальнейшем превышение оптимальной величины давления не только снижает качество обработки, но и производительность, так как преждевременно изнашивается полировальник и наблюдается заметный нагрев обрабатываемых деталей.

При выборе величины контактного давления учитываются свойства полируемого материала. Полирование твердых материалов ведут с большими удельными давлениями полировального круга на обрабатываемую поверхность по сравнению с мягким материалом. Чем мягче материал, тем легче снять слой металла, но тем сложнее достичь однородности штриха. В ряде случаев этот режим обработки субъективно оценивается тем, кто производит полирование. Так, например, когда требуется удалить большой слой, полируемую деталь с большим усилием прижимают к полировальнику. В этом случае процесс полирования протекает интенсивнее, но при этом изделие сильно нагревается и качество поверхности снижается.

При полировании различают суммарную силу резания полировальным кругом Pz и силу резания-царапания единичным зерном. В результате проведенных однофакторных экспериментов получаем следующую эмпирическую зависимость для определения силы резания Pz(Н) при полировании:

P z = C pz * V d 0,9 * S p * t0,5 , (1)

где СP z – коэффициент, характеризующий условия резания для конкретной марки материала полируемой детали; Vd – скорость обрабатываемой детали;

Sp – поперечная подача полировального круга на деталь, t – глубина полирования [1; 4 –5 ].

Для примера рассчитаем силу резания при полировании поршня из алюминиевого сплава войлочным кругом при СP z = 15, Vd = 15 м/мин, Sp = 0,001 мм/об, t = 0,01 мм: P Z = 15 X 150,9 X 0,01 X 0,010,5 ® 0,225 H .

Контактное давление при полировании определяется следующим образом:

p = P Z , (2)

F где Pz – тангенциальная составляющая силы резания; F – среднее мгновенное сечение слоя, снятого всеми абразивными зернами.

В соответствии с работами [1; 4–5] F определяется по следующей зависимости:

Серия « Естественные и технические науки »

F =

V d

60 х V

K х t х S p

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

где Vd – скорость вращения детали, м/мин; V К– скорость вращения круга, м/c. Принимая в соответствии со справочными данными V К = 20 м/с, Vd = 15 м/мин, t = 0,01 мм и S p = 0,001 мм/об, получим F = 1,25×10-3 м2. Рассчитаем контактное давление полировального круга на деталь:

О 225

Р = 0,225 3 = 180 Н/м2 = 0,018 МПа. 1,25 х 10 - 3

Сравнение полученных данных с результатами экспериментальных исследований контактного давления при полировании деталей из алюминиевых сплавов а также с литературными данными показало, что они изменяются в диапазоне 0,01–0,04 МПа, что свидетельствует о достаточной точности предложенной методики расчета. После нанесения покрытия никель-рений-фосфор оно полировалось на полировальном станке с аналогичными режимными параметрами. При этом глубина полирования t = 0,03 мм. В процессе заключительной финишной механической обработки деталей из алюминиевых сплавов перед химическим покрытием в них возникают внутренние остаточные напряжения, влияющие на прочность сцепления покрытия с материалом основы. Предварительно можно оценить эти напряжения и деформации на примере упрощенной модели детали – полом цилиндре.

При заданной обработке поверхностей поршней компрессора высокого давления из алюминиевых сплавов напряжения и деформации в окружном направлении определяются из различных решений уравнения в частных производных:

, д 2 1 д 1 д\

(—2 +----+—2--2") х дr2 r дr r2 дО2

х ( д2ф + 1 д Ф + 22 ^ф. ) = 0 . (4)

д r 2 r д r r 2 дО о

Уравнение для определения относительной деформации материала в окружном направлении имеет вид:

1 εθ = σθ , (5)

E где σθ – компонента напряжения в окружном направлении.

Для алюминиевых сплавов усредненное значение модуля упругости Е составляет величину порядка 0,7×105 МПа. Согласно исследованиям Ю. В. Суворова, Н. Г. Олсон и С. И. Алексеева, для деталей из алюминиевых сплавов εθ изменяется в диапазоне 0,09–0,1 %. В этом случае остаточные напряжения находятся в диапазоне 40–50 МПа.

Для получения качественных покрытий рекомендовано обработку деталей полировать войлочными кругами при рациональных режимах и с подачей СОТС. В качестве СОТС применялись масляные эмульсии, масло или сжатый воздух. В этом случае температура в поверхностном слое металла не превышает 420–470 К, а следовательно, на обрабатываемых поверхностях нет прижогов, микротрещин и других деформаций.

Физико-механические характеристики формируются при полировании эластичными кругами под влиянием двух факторов: силового и температурного. Происходит изменение структур, микротвердости и остаточных напряжений поверхностного слоя деталей.

При рациональных режимах полирования температура в зоне резания не достигает критических температур фазовых превращений и в поверхностном слое возникают остаточные сжимающие напряжения при глубине их распространения до 10–20 мкм. Прочность поверхностного слоя может повыситься на 15–20 % (В. Д. Шкуприй, Т. М. Мен-дебаев, Е. М. Таскенов).

На основании выполненных исследований выбраны режимы финишной обработки поверхностей деталей из алюминиевых сплавов перед никель-ре- ний-фосфорным химическим покрытием, позволяющие обеспечить заданную шероховатость поверхности по критерию Ra. Остаточные напряжения сжатия поверхностного слоя, обрабатываемого полированием деталей, и двукратная цинкатная обработка, как показали экспериментальные исследования [2–4], приводят к увеличению прочности сцепления материала основы с химическим покрытием никель-рений-фосфор.

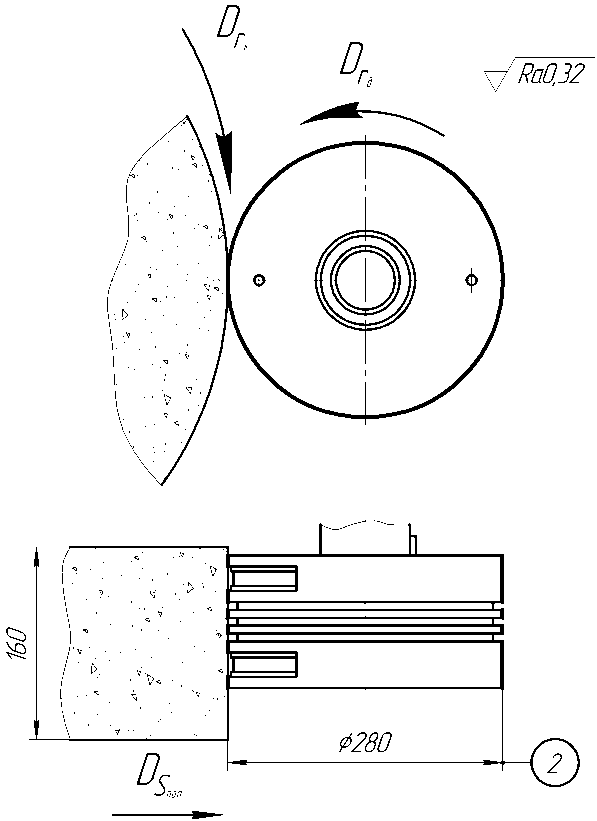

Проверка на износостойкость покрытий показала, что никелированный образец изнашивался почти в 20 раз меньше, чем без покрытия. Общая потеря массы пары трения «АЛ1-Ni-Re-P-покрытие» почти в 24 раза меньше, чем пары «АЛ1-АЛ1». Исследование изно- состойкости покрытия проводилось весовым методом при различной контактной нагрузке на установке, показанной на рис. 4. Трущаяся пара представляет собой цилиндр из алюминиевого сплава с бронзовым наконечником диаметром 0,8 мм и образец с покрытием. Образец с покрытием совершает возвратно-поступательное движение, и под действием наконечника исследуемое покрытие истирается. Сила трения определялась при помощи граммометра Г10-5, коэффициент трения рассчитывался по следующей формуле:

f=FP, где F – сила трения, Н; P – нагрузка, Н.

Серия « Естественные и технические науки »

Р и с. 4. Схема установки для испытания покрытия на износостойкость: 1 – стержень;

2 – гири; 3 – сепаратор; 4 – электродвигатель марки РД – 09; 5 – наконечник;

6 – образец с покрытием; 7 – основание прибора

Сначала испытывался образец с необработанным покрытием. При нагрузке на контакт 0,98 Н и силе трения 0,137 Н коэффициент трения составлял 0,14, а износ составлял 2,3 мг. При испытании образца с покрытием после обработки коэффициент трения составлял 0,12 ( F = 0,115Н), износ – 1,9 мг.

Образец при испытании закреплялся на лотке, который совершал возвратно-поступательные движения относительно бронзового наконечника диаметром 1 мм, давящего на образец с силой 2 Н. Износ определялся до проявления основы.

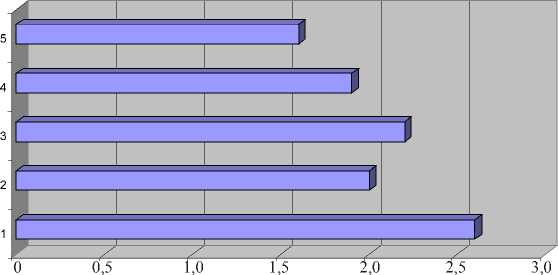

На рис. 5 представлены полученные результаты экспериментальных данных по износостойкости никель-рений-фос-форных покрытий.

Р и с. 5. Весовой износ покрытий никель-фосфор за 25 ч, мг: 1 – покрытие Ni-Re-P из кислого раствора с 10 % Р ; 2 – покрытие Ni-Re-P с 10 % Р ; 3 – покрытие Ni-Re-P с 5 % Р ; 4 – покрытие Ni-Re-P с 10 % Р после однократного полирования; 5 – покрытие Ni-Re-P с 10 % Р после двукратного полирования (5–10% P -процентное содержание фосфора в растворе).

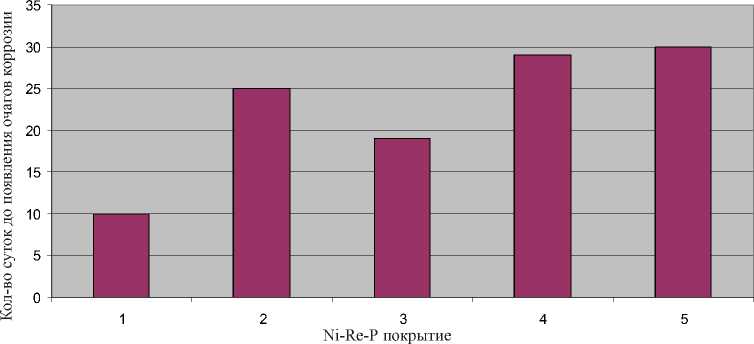

Добавка небольших количеств пер-рената калия в раствор Ni-Re-P для химического никелирования обеспечивает возможность получения покрытий, существенно повышающих коррозионную стойкость. Это показали испытания образцов в «тропической» камере (рис. 6).

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Р и с. 6. Испытания образцов в «тропической» камере (относительная влажность 98 %, t – 40ºС): 1 – покрытие Ni-Re-P кислого раствора с 10 % Р ; 2 – покрытие Ni-Re-P с 10 % Р ; 3 – покрытие Ni-Re-P с 5 % Р ; 4 – покрытие Ni-Re-P с 10 % Р после однократного полирования; 5 – покрытие Ni-Re-P с 10 % Р после двукратного полирования.

Таким образом, после механической обработки никель-рений-фосфорных покрытий износостойкость и коррозионная стойкость повышаются в среднем на 12–15 %. Это явление объясняется уменьшением силы трения после механической обработки, что связано с увеличением площади соприкосновения трущихся поверхностей. После никелирования производилась термическая обработка в течение 2,0–2,5 ч при 200–220°С для снижения внутренних напряжений.

Для придания восстановленной поверхности исходной шероховатости в качестве завершающих операций при- меняли предварительное полирование до Ra = 0,63 мкм и окончательное полирование эластичными кругами до Ra = 0,32 мкм.

Результаты работы внедрены в виде технологии химического осаждения и финишной абразивной обработки защитно-декоративного покрытия сплава никель-рений-фосфор в ООО Объединение «Компрессор» (г. Пенза). Это позволило повысить износостойкость и коррозионную стойкость рабочих поверхностей деталей. Экономический эффект от внедрения разработки достигнут путем увеличения ресурса работы в 1,3–1,5 раза.

Серия « Естественные и технические науки »

Список литературы Совершенствование технологии обработки поршней из алюминиевых сплавов с покрытием никель-рений-фосфор

- Маслов, Е. Н. Теория шлифования металлов: учебник/Е. Н. Маслов. -Москва, 1980. -350 с.

- Рейес Альмейда, М. А. Напряженно-деформированное состояние поршней автотракторной техники из алюминиевых сплавов после механической обработки перед никель-фосфорным покрытием/А. Г. Схиртладзе //Ремонт, восстановление, модернизация. -2011. -№ 4. -С. 2-5.

- Рейес Альмейда, М. А. Совершенствование технологии никелирования деталей из алюминиевых сплавов/А. Г. Схиртладзе //Технология металлов. -№ 8. -2012. -С. 39-42.

- Скрябин, В. А. Совершенствование технологии никелирования деталей из алюминиевых сплавов/В. А. Скрябин, М. А. Рейес Альмейда//Машиностроитель. -2013. -№ 3. -С. 48-53.

- Ящерицын, П. И. Теория резания: учебник/П. И. Ящерицын, М. Л. Еременко, Е. Э. Фельдштейн. -Минск: Вышэйш. шк., 1990. -512 с.