Совершенствование технологии переработки сои с использованием ультразвука

Автор: Рудик Феликс Яковлевич, Загородских Борис Павлович, Моргунова Наталья Львовна, Кодацкий Юрий Анатольевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 2, 2018 года.

Бесплатный доступ

Введение. Белок сои близок по свойствам белку животного происхождения. Основным недостатком сои является содержание в ней значительного количества специфических белков-ингибиторов, образующих с протеолитическими ферментами животного происхождения (в частности, трипсином и химотрипсином) устойчивые комплексы, в составе которых фермент теряет активность. Ингибиторы резко снижают эффективность усвоения белка, вызывая угнетение роста и панкреатическую гипертрофию. По этой причине усвояемость белка сои крайне низкая, и на практике возникает необходимость снижения активности пищеварительных ингибиторов и нейтрализации уреазы различными методами, основанными на гидротермической обработке. Однако используемые в настоящее время технологии обладают низкими показателями эффективности переработки сои как с позиции качества получаемого продукта, так и с позиции его себестоимости. Целью работы было снижение активности веществ антипитательной направленности в сое с одновременным обеспечением высокого качества белка за счет интенсификации процесса экстрагирования водорастворимых ингибиторов протеаз ультразвуком. Материалы и методы. Тормозящее действие ингибиторов, оказываемое на ферменты пищеварительного тракта, определялось согласно казеинолитическому методу М. Л. Какейда (в модификации И. И. Бенкен), основанному на сравнении протеолитической активности растворов фермента в присутствии ингибитора и без него. Вязкость водно-соевой суспензии определялась на ротационном вискографе «Brabender». Результаты исследования. В результате теоретических исследований были сформулированы факторы, влияющие на эффективность обработки сои в интенсивном ультразвуковом поле: степень измельчения; концентрация и количество окислительного раствора; вязкость водно-соевой суспензии; динамика экстрагирования и конструктивные особенности установки для ультразвуковой обработки зерна сои. Экспериментальные исследования позволили определить конструктивные параметры установки для ультразвуковой обработки зерна сои и рациональные технологические режимы, обеспечивающие эффективную нейтрализацию веществ антипитательной направленности: частота вращения мешалки - 10-20 мин-1; частота ультразвукового излучения - 18-20 кГц; производительность установки - 120 кг/ч; степень нейтрализации фермента уреазы при окислении - 92 %; степень извлечения водорастворимого ингибитора - 86 %. Обсуждение и заключения. Была разработана и проведена производственная проверка технологии и установки, позволяющих вести обработку сои в интенсивном поле ультразвуковых волн. Предложенная технология обеспечивает нейтрализацию вредных соединений на 80-90 % при среднем росте эффективности белка на 33 %. Срок окупаемости капиталовложений на внедрение технологии и оборудования составляет 1,17 года.

Соя, переработка сои, белок, уреаза, ингибитор, ультразвук, ультразвуковая установка

Короткий адрес: https://sciup.org/147220580

IDR: 147220580 | УДК: 635.655:664.8.039.4 | DOI: 10.15507/0236-2910.028.201802.266-286

Текст научной статьи Совершенствование технологии переработки сои с использованием ультразвука

Соя как сельскохозяйственная культура обладает рядом преимуществ: высокой урожайностью, неприхотливостью к климатическим условиям и большим содержанием полноценного белка, близкого по свойствам белку животного происхождения [1]. Вместе с тем соя имеет ряд недостатков. Например, содержащиеся в ней токсичные вещества и антиметаболиты (ингибиторы протеолитических ферментов трипсина и химотрипсина, лектина, фитогемаглю-тинина, уреазы) приводят к замедлению пищеварения и тем самым снижают кормовую и пищевую ценность культуры.

Целью данной работы является снижение активности веществ антипита-тельной направленности в сое с одновременным обеспечением высокого качества белка за счет интенсификации процесса экстрагирования водорастворимых ингибиторов протеаз ультразвуком.

Задачи исследования:

-

1) изучение физико-химических и биологических свойств сои и выявление основных факторов, влияющих на качественные показатели белка;

-

2) обоснование режимов обработки измельченной сои в жидкости с ультразвуковой интенсификацией процесса;

-

3) экспериментальные исследования качественных показателей сои при обработке ультразвуком.

Обзор литературы

В РФ доля зерна в комбикормах составляет порядка 70 %, при этом важнейшие кормовые аминокислоты закупаются за рубежом. Такая система кормления существенно отстает от мировых показателей и ведет к удорожанию продукции животноводства и снижению ее конкурентоспособности. Устранение указанных недостатков возможно путем развития производства сбалансированного по аминокислотному составу белка и созданию новых технологий белкового производства и их применения [Там же].

Как было отмечено выше, продуктивная ценность белка сои близка белку животного происхождения. При этом из урожая сои извлекается больше белка, чем из эквивалентного урожая любой другой культуры [2]. Исходя из этого спрос на соевое зерно, жмых и шрот увеличивается, а объемы производства и переработки неуклонно возрастают, и не вызывает сомнений, что состояние российского сельского хозяйства и продовольственный баланс страны будут во многом зависеть от развития современных технологий переработки сои1.

Белковые молекулы чрезвычайно сложны, а их химический синтез затруднен [3]. По этой причине необходимо создание условий для преодоления структурных особенностей сои [4].

В настоящее время перспективна технология получения белка микробиологическим синтезом с выработкой кормовых дрожжей. Однако подобные технологии предназначены для переработки отходов производства, а в качестве питательной среды для развития дрожжей применяются остаточные продукты гидролизных и целлюлозных предприятий2 [5], не соответствующие экологическим требованиям.

Использование при кормлении необработанной сои приводит, по причине необходимости выделения большого количества пищеварительных ферментов, к гипертрофии поджелудочной железы, значительной нехватке в кормовом балансе серосодержащих аминокислот и, как следствие, задержке развития, снижению приростов, удоев. Нерас- щепленные белковые комплексы ускоряют перистальтику кишечника, и это ведет к диарее [6].

В большинстве из применяемых в РФ технологий предусмотрены комплексные методы переработки сои3 [7], и их эффективность обеспечивается за счет многократного повторения операций, что в итоге резко увеличивает потери, длительность и себестоимость продукции [8]. Патентный и литературный анализ показывает, что наибольшее распространение при этом получили технологии, основанные на простой и низкоэффективной гидротермической обработке4-8. Значимость температуры в них изменяется в зависимости от самостоятельно действующих факторов при различных активаторах массообменных процессов.

Имеются технологии подавления ингибиторов, основанные на водной промывке путем замачивания в растворе щелочи и последующей термиче-

MORDOVIA UNIVERSITY BULLETIN ской обработке зерна сои до влажности 8-12 %9. За счет увлажнения повышается чувствительность сои к нагреву, а щелочь разрушает ингибиторы Баума-на-Бирка10. Значительным недостатком данного способа является усиление бобового запаха и привкуса щелочи в конечном продукте11.

Известен способ подготовки сои, согласно которому она обрабатывается в течение 1 ч в жидкости при температуре 132 °C и давлении 0,2 МПа. Для уменьшения твердости сои охлаждение ведется прерывисто в течение 30 мин, с постоянным снижением давления со скоростью 0,0067 МПа/мин12. Недостатком способа является его длительность, превышающая принятый цикл варки сои в автоклаве в 6 раз.

Предлагается также ускоренная обработка, предусматривающая варку сои в течение 5 мин при температуре 130 °C и давлении 0,16 МПа13. Данный способ признан неэффективным, поскольку при времени обработки < 10 мин активность уреазы в конечном продукте превышает норму. Обработка семян при более низкой температуре, составляющей 105-120 °C, большей выдержке (до 10–20 мин) и давлении 0,01– 0,015 МПа позволяет разрушить уреазу, но активность ингибиторов при этом сохраняется, что обусловливает необходимость повторной тепловой обработки.

При переработке сои активно используется экструдирование, позволяющее обрабатывать сырье при высокой температуре и давлении14. Соя поступает в экструдер при температуре 120–140 °C и давлении 1,3–1,8 МПа. Это дает возможность одноэтапного теплового воздействия на белок, однако при этом наблюдается недостаточное разрушение ингибиторов, происходит также повреждение серосодержащих аминокислот и лизина.

Также предлагается снизить ингибиторную активность сои микронизаци-ей [9]. Подобная обработка достаточно универсальна и может использоваться на различных этапах технологического процесса, но только в качестве окончательной, поскольку зерно должно быть предварительно подсушено или гидротермически обработано.

Другие исследования [8] направлены на получение жмыха и масла, в которых обрушенные и увлажненные зерна подвергаются кратковременной температурной обработке в электромагнитном поле СВЧ-диапазона. Это дает возможность снизить активность уреазы, но длительное воздействие лучей на сырье снижает в нем количество усвояемого белка.

Том 28, № 2. 2018

Существует еще один способ15 обработки, проходящий в 2 этапа. Сначала соя без предварительного увлажнения сушится потоком горячего воздуха до температуры 95-100 °C, затем подвергается воздействию СВЧ 20–30 с. Это позволяет улучшить кормовые свойства сои за счет частичного разрушения ингибиторов, а также перехода крахмала в легкоусвояемую форму. Однако вследствие пониженной влажности семян и малого времени обработки значительная часть антипитательных веществ остается активной.

К общим недостаткам микрониза-ции необходимо отнести неравномерный нагрев сои, что может привести к обугливанию обрабатываемой поверхности. Также возникает необходимость в специальном оборудовании для обработки сырья в активном спадающем электромагнитном поле16. Ми-кронизация улучшает переваримость углеводов, но при этом интенсивно разрушает белки, снижает содержание в них незаменимых аминокислот. В зерне сои отмечается низкое содержание биологически активных, необходимых для развития веществ - токоферолов и каратиноидов.

Таким образом, для наиболее распространенных методов тепловой обработки сои характерны низкая эффективности нагрева, высокая энергоемкость процесса, а также отсутствие активной нейтрализации ингибиторов. Высокая температура и повышенная влажность приводит к гидролизу жиров, а это, в свою очередь, ведет к упрочнению структуры зерна и снижению органолептических показателей.

Приведенные материалы анализа состояния вопроса позволили сделать вывод о необходимости продолжения научно-исследовательской работы по повышению эффективности зерна сои. В виду своих неограниченных возможностей электрофизический метод обработки ультразвуком активно используется в пищевых технологиях [10]. При этом подчеркиваются перспективы его использования при разработке инновационных технологий [11]. Положительный опыт применения ультразвука в хлебной промышленности17, молочной индустрии [12], при переработке мяса [13–14], стерилизации [15] и очистке жидкой продукции [16–17] говорит о возможности его использования при переработке сои.

Материалы и методы

Химический анализ сои осуществлялся в соответствии с ГОСТ 13979.2-94 Жмыхи, шроты и горчичный порошок. Метод определения массовой доли жира и экстрактивных веществ18; ГОСТ 13979.3-68 Жмыхи и шроты. Метод определения суммарной массовой доли растворимых протеинов19; ГОСТ 52839-2007 Корма. Методы определения содержания сырой клетчатки с применением промежуточной филь-трации20.

Степень ферментативной активности устанавливалась по ГОСТ 13979.9-69 Жмыхи и шроты. Методика выполнения измерений активности уреазы21. Отрицательное действие ингибиторов

MORDOVIA UNIVERSITY BULLETIN на ферменты пищеварительного тракта определялось казеинолитическим методом М. Л. Какейда (в модификации И. И. Бенкен). Данный метод основан на сравнении протеолитической активности растворов фермента в присутствии ингибитора и без него.

На ротационном вискографе «Bra-bender» определялась вязкость водносоевой суспензии. Технологические параметры назначались в соответствии с кормовыми технологиями и ГОСТ 27149-95 Жмых соевый кормовой. Технические условия22, ГОСТ 53799-2010 Шрот соевый кормовой тестированный. Технические условия23. Обработка результатов опытов осуществлялась стандартным методом регрессионного анализа данных.

Рациональные режимные параметры ультразвуковой обработки исследовались на установке УЗУ-1,6-О при частоте ультразвуковых колебаний 18–20 кГц.

Результаты исследования

В результате ультразвуковой обработки сои по установленным режимам было выявлено падение активности фермента уреазы, протекающее за счет окисляющего действия пероксида водорода [18] и количества активного ингибитора - из-за интенсивного экстрагирования. Технологическими параметрами, влияющими на эффективность ультразвуковой обработки, являются расход раствора, степень измельчения сои, концентрация окислителя, частота и мощность ультразвукового воздействия [19].

Степень измельчения обрабатываемых семян

Степень измельчения сои определялась по частной методике. Четыре навески формировались массой 50 г с разной степенью измельчения. Первая навеска заполнялась неизмельчен-ной соей, а в остальных степень измельчения составляла 0,5; 0,1 и 0,05 соответственно. Для инактивации ан-типитательных веществ соя обрабатывалась пероксидом водорода.

Установлено, что ввиду зависимости эффективности обработки семян от концентрации окислителя влияние указанного фактора должно быть минимизировано. Этот эффект был достигнут за счет использования окисляющего раствора с наименьшей концентрацией, значение которой было установлено экспериментально и составило 3 %. С этой целью исходную 27,5%-ную смесь разбавили 8-кратным объемом дистиллированной воды. Кроме этого, подготовленные и измельченные до различной крупности размола пробы семян обрабатывались повышенным количеством раствора, что позволило поддерживать постоянную концентрацию раствора вблизи твердой частицы и сделать скорость диффузии окислителя в зерне зависимой только от площади внешней поверхности частиц измельченной сои. Обработанные частицы высушивались

Том 28, № 2. 2018

при комнатной температуре в течение 1 сут. до установленных при заготовках и поставках показателей влажности (в пределах 12 %). Результаты исследований приведены в табл. 1.

Из табл. 1 следует, что вполне приемлемым является резкое снижение концентрации активного фермента в зависимости от перечисленных в таблице сортов сои, в 1,34; 1,12; 1,18 и 1,26 раза при степени измельченности зерна 0,1.

Это происходит по причине уменьшения длины капилляров в частицах измельченного зерна сои и, следовательно, увеличения суммарной площади его внешней поверхности, что существенно воздействует на скорость пропитки и, следовательно, на эффективность процесса окисления фермента уреазы.

В результате дальнейших исследований было установлено, что при обработке частиц зерна сои раствором пероксида водорода наблюдается прямо пропорциональное снижение содержания активного фермента уреазы, зависящей от интенсивности процесса. При этом в зависимости от принятых режимов обработки и физико-механических особенностей зерна сои данный процесс протекает неравномерно, с множественными перепадами скорости, зависящими или от изменения биохимических свойств зерна сои в резуль-

Т а б л и ц а 1

T a b l e 1

Зависимость содержания активной уреазы в сое от степени ее измельченности Dependence of the content of active urease in soybean on the degree of its grinding

Это наглядно демонстрирует снижение активности уреазы, протекающей при измельчении зерна сои до крупности помола в интервале 0,1–0,05, при котором размеры фрагментов составляют 2,5·10–4–5·10–4 м, в среднем на 25 %. Интенсивное подавление фермента при этом следует объяснить увеличением суммарной площади поверхности зерна сои при дроблении, поскольку молекулы уреазы, находящиеся внутри семян, после измельчения оказываются на внешних сторонах частиц, что активизирует ее взаимодействие с окислителем. Дальнейшее измельчение зерна сои не оказывает существенного влияния на эффективность обработки сои; снижение содержания активного фермента при этом не наблюдается. Причиной этого является повышенный расход активного вещества рабочего раствора, а также замедление его проникновения в быстро набухающие мелкие зерновые фрагменты, все еще содержащие значительное количество уреазы.

Концентрация окисляющего раствора

Концентрация окисляющего раствора имеет существенное значение для повышения технологической эффективности процесса обработки сои. Насыщенность извлекаемого активного вещества в рабочем растворе является одним из основных параметров, определяющих скорость течения гетерогенных реакций в ходе массообменных взаимодействий. Особое значение исследуемый параметр приобретает во время химической обработки, когда

MORDOVIA UNIVERSITY BULLETIN при постоянной скорости реакции от концентрации окисляющего раствора зависит не только полнота извлечения компонента, но и качество полезных составляющих, в той же степени подверженных химическому воздействию при обработке.

Установлено, что при увеличении концентрации окислителя в рабочем растворе повышается эффективность нейтрализации фермента уреазы, а при высокой концентрации пероксида водорода наблюдается его взаимодействие с другими компонентами зерна сои, что ведет к ухудшению его органолептических показателей. В связи с этим особое внимание уделялось исследованиям, направленным на выявление концентрации окисляющего раствора, обеспечивающей одновременно подавление уреазы и сохранение полезных свойств сырья в полном объеме.

Рациональная концентрация окислителя исследовалась по методике, в соответствии с которой в растворе для обработки измельченного зерна сои использовались смеси, характеризующиеся последовательным увеличением концентрации пероксида водорода, начиная с ее наименьшего эффективного значения, при котором наблюдается снижение активности фермента уреазы до 3 %. В последующих исследованиях значения показателя концентрации принимались равными 6, 9 и 12 %, что дало более интенсивное снижение активности фермента (табл. 2).

Динамика изменения активности уреазы при дальнейших исследованиях обработки зерна сои растворами с различной концентрацией окислителя близка к линейной.

На начальном этапе исследования концентрации окислителя рост скорости ферментативной активности имел следующие значения: Злато – 35,6 %; Бара – 12,8 %; Соер-4 – 19,0 %; Соер-5 – 27,3 %. По мере увеличения концентрации окислителя активность уреазы снизилась, соответственно, до 28,8; 29,9;

Т а б л и ц а 2

T a b l e 2

Зависимость содержания активной уреазы от концентрации пероксида водорода Dependence of the content of active urease concentration of hydrogen peroxide

|

Концентрация пероксида водорода, % / Сoncentration, % |

Активность уреазы, ед. pH / Activity of urease, pH units |

|||

|

Злато / Zlato |

Бара / Bara |

Соер-4 / Soer-4 |

Соер-5 / Soer-5 |

|

|

3 |

1,50 |

1,97 |

1,79 |

1,68 |

|

6 |

0,88 |

1,31 |

1,03 |

0,85 |

|

9 |

0,43 |

0,51 |

0,38 |

0,39 |

|

12 |

0,18 |

0,22 |

0,20 |

0,14 |

34,4 и 35,9 %. При этом наблюдалось также снижение активности фермента на 17,2; 35,4; 29,4 и 19,9 %. Обработка измельченных частиц раствором с наибольшей концентрацией дала следующие показатели: Злато – 10,7 %; Бара – 12,8 %; Соер-4 – 8,1 %; Соер-5 – 10,8 %.

Из этого следует, что при обработке сырья растворами с концентрацией окислителя от 9 до 12 % активность уреазы удается подавить на 81,2– 91,9 %, что составляет 0,15–0,39 pH.

Данные показатели содержания активного фермента удовлетворяют требованиям ГОСТов 27149–95 и 53799–2010, а значит, исследованный диапазон значений следует использовать на практике. Обработка зерна сои растворами более низкой концентрации не только интенсивнее протекает, но и значительно улучшает ее органолептические показатели (табл. 3).

Улучшение органолептических показателей объясняется окислением одо-

Т а б л и ц а 3

T a b l e 3

Значения органолептических характеристик сои после обработки раствором с 3%-ной концентрацией окислителя

Values of organoleptic characteristics of soybean after treatment with a solution of 3 % concentration of the oxidizer

|

Сорт / Variety |

Показатель / Indicator |

До обработки / Before processing |

После обработки / After processing |

|

Злато / Zlato |

Цвет / Color |

Бледно-желтый / Light yellow |

Песочный / Sand |

|

Запах / Flavor |

Рыбный / Fishy |

Ореховый / Nutty |

|

|

Вкус / Taste |

Вяжущий / Astringent |

Нейтральный / Neutral |

|

|

Бара / Bara |

Цвет / Color |

Желтый / Yellow |

Янтарный / Amber |

|

Запах / Flavor |

Бобовый / Beans |

Арахисовый / Peanut |

|

|

Вкус / Taste |

Слабая горечь / Slightly bitter |

Нейтральный / Neutral |

|

|

Соер-4 / Soer-4 |

Цвет / Color |

Бледно-коричневый / Light brown |

Золотистый / Golden |

|

Запах / Flavor |

Землистый / Earthy |

Сладкий / Sweet |

|

|

Вкус / Taste |

Гороховый / Pea |

Умеренно-гороховый / Mild pea |

|

|

Соер-5 / Soer-5 |

Цвет / Color |

Молочно-желтый / Milky yellow |

Горчичный / Mustard |

|

Запах / Flavor |

Выраженный бобовый / Strong bean |

Отсутствует / No |

|

|

Вкус / Taste |

Резкий бобовый / Sharp bean |

Отсутствует / No |

Vol. 28, no. 2. 2018 рирующих веществ с их дальнейшим превращением в фосфатиды. На этом основании к применению на практике рекомендуются растворы с концентрацией окислителя в интервале 3–6 %.

Количество окисляющего раствора Необходимое количество раствора низкой концентрации определялось по методике, согласно которой формировались навески зерна сои массой 50 г на предварительно подготовленной средней пробе со степенью измельчения 0,05, обработанной различными количествами раствора пероксида водорода (табл. 4).

Стабильная и качественная эффективность обработки зерна сои наблюдается при обработке раствором, подаваемом в количестве 40 мл. Уменьшение степени инактивации фермента уреазы в этом случае наблюдается в пределах 17,6, 12,4, 8,6 и 11,3 %, что меньше соответствующих начальных показателей. При увеличении объема раствора до 80-120 мл скорость окисления возрастает, что свидетельствует о повышении интенсивности обработки на 38,2, 46,9, 47,5 и 41,6 %. В ходе дальнейших исследований наблюдается замедление скорости процесса и на 4-ом участке, соответствующем обработке раствором объемом 160 мл: активность фермента падает лишь на 9,0, 5,8, 0,9 и 1,3 %.

Судя по результатам исследования, ферментативную активность удается снизить на 94,8, 92,2, 90,0 и 92,2 %, что

MORDOVIA UNIVERSITY BULLETIN соответствует значениям 0,12, 0,16, 0,22 и 0,18 pH. Данные показатели удовлетворяют требованиям ГОСТов 27149–95 и 53799-2010, и их следует рекомендовать к использованию на практике.

Вязкость обрабатываемой суспензии

Известно, что ультразвук является мощным фактором интенсификации массообменных процессов. Учитывая, что акустические излучатели создают микропотоки, омывающие объекты обработки, их воздействие наиболее эффективно в водно-соевой суспензии с пониженной вязкостью. На этом основании было принято решение оценивать вязкость суспензии для условия сдвигового характера течения нелинейных сред на ротационном ви-скографе «Brabender» с электронным регулированием частоты вращения от 10 до 120 мин-1. Целью данных исследований было установление режимных показателей процесса, обеспечивающих равномерность обработки и способствующих эффективному развитию ультразвуковой кавитации и, как следствие, интенсивному массообмену, что в комплексе позволяет стабилизировать качественные показатели белка.

При исследованиях использовалось зерно, измельченное до крупности 150–160 мкм, с влажностью 7 %. Оно смешивалось с водой из расчета 450 мл жидкости на 120 г измельченных частиц. Измерения осуществлялись в 2 этапа: при постоянной температуре, но

Т а б л и ц а 4

T a b l e 4

Зависимость изменения активности уреазы от количества окисляющего раствора Dependence of changes in urease activity on the amount of oxidizing solution

На первом этапе испытания велись при комнатной температуре, составляющей 20 °C , и при последовательном увеличении частоты вращения до 10, 20, 40, 60, 80, 100 и 120 мин-1. На втором этапе - при частоте перемешивания суспензии 10 мин–1 и постепенном повышении температуры до 20, 30, 40, 50, 60, 70 и 90 °C. Результаты приведены в табл. 5–6.

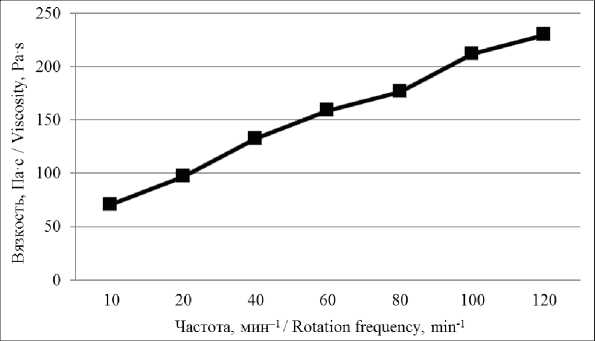

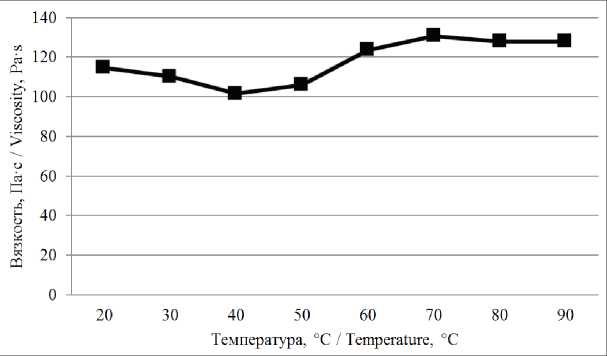

Исходя из данных табл. 5–6 были построены графики, отображающие характер изменения значений показателя вязкости водно-соевой суспензии при переменных частотах вращения и температурах (рис. 1–2).

Том 28, № 2. 2018

На рис. 1 видно, что с увеличением частоты перемешивания в диапазоне 10-120 мин-1 вязкость обрабатываемой суспензии возрастает до 70,58– 229,41 Па-с. Это объясняется дилатантным эффектом: плотно расположенные измельченные частицы сои перемешаны с жидкостью, и при низких скоростях сдвига частичек жидкость способствует легкому перетеканию суспензии, а при высоких жидкость не успевает заполнять свободное пространство, образующееся между движущимися частицами. Это ведет к возрастанию трения и повышению вязкости.

Установленная зависимость описывается линейным законом, в соответствии с которым вязкость должна изменяться равномерно при незначительных отклонениях в скорости при частотах вращения 60 и 90 мин–1. Частота вращения 10 мин-1 обеспечивает наименьшее значение вязкости 70,58 Па-с и рекомендуется для практического использования.

Т а б л и ц а 5

T a b l e 5

Изменение показателя вязкости суспензии при различных частотах перемешивания Change of the slurry viscosity at various temperatures

|

Показатель / Indicator |

Значение показателя / Indicator value |

||||||

|

Частота, мин–1 / Rotation frequency, min–1 |

10 |

20 |

40 |

60 |

80 |

100 |

120 |

|

Вязкость, Па·с / Viscosity, Pa·s |

70,58 |

97,05 |

132,35 |

158,82 |

176,47 |

211,76 |

229,41 |

Т а б л и ц а 6

T a b l e 6

Изменение показателя вязкости суспензии при различных температурах нагрева Change of the slurry viscosity at various temperatures

|

Показатель / Indicator |

Значение показателя / Indicator value |

|||||||

|

Температура, °C / Temperature, °C |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Вязкость, Па·с / Viscosity, Pa·s |

114,7 |

110,2 |

101,5 |

105,9 |

123,5 |

130,6 |

127,9 |

127,8 |

Р и с. 1. Зависимость вязкости водно-соевой суспензии от частоты ее перемешивания F i g. 1. Graph of the viscosity of the water-soybean suspension to the rotation frequency

Р и с. 2. Зависимость вязкости водно-соевой суспензии от температуры нагрева F i g. 2. The graphical dependence of the viscosity of water-soy suspension temperature

На рис. 2 видно, что по мере роста температуры от 20 до 90 °C вязкость суспензии изменяется в пределах от 101 до 131 Па^с. Установлено, что наименьшее значение вязкости наблюдается при 43 °C, а наибольшее – при 70 °C.

Снижение вязкости на 14 Па·с при повышении температуры от 20 до 43 °C достигается за счет сообщения полимерной системе дополнительного тепла. Изменение вязкости суспензии под воздействием твердой фазы при этом исключено и, как следует из гра- фика, резкое ее возрастание до 30 Па·с наблюдается только при дальнейшем повышении температуры до 43–70 °C. После достижения среднего значения (127 Па-с), показатели вязкости продолжают изменяться незначительно.

Таким образом, водно-соевая суспензия характеризуется относительно низкой вязкостью, изменяющейся незначительно при различных частотах перемешивания и температурных режимах. Это позволяет сделать вывод о том, что полимерная система на основе воды и измельченной сои достаточно удобна для обработки в поле интенсивных ультразвуковых волн. Исходя из приведенных данных, в практических целях рекомендуются следующие значения обработки водно-соевой суспензии: массовое соотношение воды и измельченной сои в суспензии – 1:3,75; частота вращения мешалки – 10 мин–1; температура обрабатываемой среды – 43 °C.

Исследование динамики экстрагирования ингибиторов

Как отмечалось ранее, при обработке зерна сои пероксидом водорода эффективность процесса экстрагирования ингибиторов зависит от степени его измельчения, концентрации извлекаемого вещества, количества самого экстрагента и времени, затрачиваемого на операцию экстрагирования. На этом основании возникает необходимость выбора оптимальной длительности обработки, при которой возможно экстрагировать максимальное количество ингибитора.

В исследовании были использованы образцы зерна сои, которые измельчались до крупности среднего помола и замачивались в течение 1, 4, 6 и 8 ч. Размол зерна осуществлялся с целью повысить эффективность процесса экстрагирования подобно тому, как это было при обработке раствором пероксида водорода (табл. 7).

Том 28, № 2. 2018

Из полученных результатов следует, что динамика снижения активности ингибиторов протеолитических ферментов для сортов Бара и Соер-4 характеризуется многократными изменениями скорости экстрагирования, а обработка семян сортов Злато и Соер-5 протекает с более равномерно.

Данные отличия объясняются как индивидуальными особенностями биологического строения различных сортов зерна сои, так и их биохимическим составом, ингибиторами различной степени растворимости и, следовательно, скорости диффузии во внешнюю среду.

Конструктивная схема низкотемпературной ультразвуковой установки

При обработке зерна сои в ультразвуковом поле интенсификация процесса переработки протекает за счет акустических колебаний в виде направленных микропотоков [20]. Возникающее в данных микропотоках переменное давление обеспечивает перенос извлекаемого вещества за счет конвекции. Поскольку конвективная диффузия обладает более быстрым массообменом, эффективный коэффициент диффузии растет, и это позволяет сократить продолжительность экстрагирования. Эффект кавитационного явления, возникающего в жидкости при прохождении акустической волны, интенсифирует рост движуще-

Т а б л и ц а 7

T a b l e 7

Зависимость изменения активности ингибитора трипсина от длительности экстрагирования

Dependence of change of activity of tripsin inhibitor on extraction duration

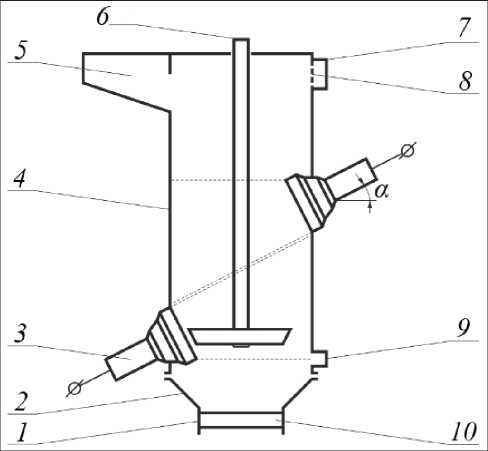

Схема установки для экстрагирования ингибиторов из зерна сои представлена на рис. 3.

Установка работает следующим образом. Рабочий раствор подается через патрубок 9 , измельченное зерно сои – посредством загрузочного лотка 5 . Перемешивание происходит в корпусе 4 , оснащенном излучателями ультразвука 3 , расположенными по диагонали напротив друг друга под

MORDOVIA UNIVERSITY BULLETIN углом α , что позволяет продуцировать интенсивную кавитацию во всем объеме рабочей области устройства. Длительность цикла обработки – 20 мин. Обработанный продукт скапливается в нижней части устройства и выгружается через патрубок 1 , снабженный выгрузным устройством 10 24.

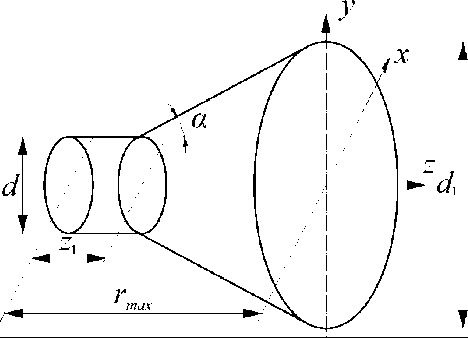

С целью определения конструктивных параметров установки исследовалась кинетика распространения ультразвуковых колебаний в водно-соевой суспензии. Она связана с переносом энергии, для количественной оценки которой необходимо создать параметры акустического поля, характеризующие смещение колеблющихся частиц относительно положения покоя, их скорость и ускорение, а также частоту,

Р и с. 3. Схема установки для ультразвуковой обработки зерна: 1 - выгрузной патрубок;

2 – съемное дно; 3 – излучатель ультразвука; 4 – цилиндрический корпус; 5 – загрузочный лоток;

6 - мешалка; 7 - патрубок вывода жидкости; 8 - фильтр; 9 - патрубок подачи жидкости;

10 – выгрузное устройство

F i g. 3. - Device for ultrasonic treatment of grain: 1 - discharge nozzle; 2 - removable bottom; 3 - ultrasound emitter; 4 - cylindrical body; 5 - loading tray; 6 - agitator; 7 - branch pipe for output of liquid; 8 – filter; 9 – branch pipe for input of liquid; 10 – discharging device длину и скорость акустической волны, распространение которых исследовалось по схеме, представленной на рис. 4.

В соответствии с расчетами были установлены кинематические и динами- ческие параметры ультразвукового излучения для обработки сои (табл. 8–9).

Подготовленная по ранее описанной методике водно-соевая суспензия обрабатывалась в ультразвуко-

Р и с. 4. Расчетная схема ультразвукового источника

F i g. 4. The calculated diagram of the ultrasonic source

Т а б л и ц а 8

T a b l e 8

Кинематические характеристики ультразвукового поля Kinematic characterization of ultrasonic fields

|

Параметр / Parameter |

Размерность / Dimension |

Значение / Value |

Параметр / Parameter |

Размерность / Dimension |

Значение / Value |

|

Мгновенное смещение, a / Immediate offset, a |

м·10–6 / m·10–6 |

3,54 |

Скорость звуковых волн, c / Speed of sound waves, c |

м/с / m/s |

1 473 |

|

Скорость, v / Speed, v |

м/с·10–1 / m/s·10–1 |

3,99 |

Скорость распространения волны, λ / Wave propagation velocity, λ |

м / m |

0,08 |

|

Ускорение, b / Acceleration, b |

м/с2·104 / m/s2·104 |

4,52 |

Длина зоны, z 1 / length of the zone, z 1 |

м / m |

0,16 |

|

Амплитуда скорости, V / Amplitude of speed, V |

м·10–1 / m·10–1 |

5,65 |

Угол раскрытия конуса, α / The opening angle of the cone, α |

рад. / rad |

0,47 |

|

Амплитуда ускорения, B / Amplitude of acceleration, B |

м·104 / m·104 |

6,39 |

Расстояние от излучателя до последнего максимум, r max / Distance from emitter to last maximum, r max |

м / m |

0,55 |

Т а б л и ц а 9

T a b l e 9

Динамические характеристики ультразвукового поля Dynamic characteristics of an ultrasonic field

Исходя из полученных данных, при обработке водно-соевой суспензии с частотой ультразвука 18 кГц и време- нем обработки в интервале 30–40 мин, белковый ингибитор извлекается из нее на 86–90 %. С повышением частоты до 20 кГц время обработки снижается в 3–4 раза, а извлечение ингибитора достигает 80–90 %. Дальнейшее увеличение частоты не оказывает существенного воздействия на динамику извлечения ингибитора. Для оценки влияния акустического излучения ультразвукового

Т а б л и ц а 10

T a b l e 10

Активность ингибитора в сое при различной длительности обработки частотой ультразвука 18 кГц

Inhibitor activity in soybean at various ultrasound processing times at a frequency of 18 kHz

|

Время обработки, мин / Processing time, min |

Активность ингибитора, мг/г / The activity of inhibitor, mg/g |

|||

|

Злато / Zlato |

Бара / Bara |

Соер-4 / Soer-4 |

Соер-5 / Soer-5 |

|

|

10 |

17,1 |

37,4 |

36,0 |

47,2 |

|

20 |

12,0 |

26,8 |

20,1 |

33,8 |

|

30 |

3,8 |

7,7 |

5,0 |

7,4 |

|

40 |

2,0 |

6,1 |

4,1 |

6,1 |

|

50 |

1,5 |

5,1 |

3,2 |

5,5 |

Т а б л и ц а 11

T a b l e 11

Активность ингибитора в сое при различной длительности обработки частотой ультразвука 20 кГц

Inhibitor activity in soybean at different ultrasound processing times at a frequency of 20 kHz

Также был установлен частичный спад биологической активности веществ антипитательной направленности, средний показатель которой сократился на 11,2 %. Таким образом, акустическое излучение ультразвукового диапазона не только способствует повышению эффективности влажной обработки зерна сои, позволяя уменьшить затрачиваемое на нее время в 5-6 раз, но также может рассматриваться в качестве фактора, вызывающего денатурацию белков.

Обсуждение и заключения

В результате теоретических исследований были сформулированы факторы, влияющие на эффективность обработки сои в интенсивном ультразвуковом поле: степень измельчения; концентрация и количество окислительного раствора; вязкость водно-со- евой суспензии; динамика экстрагирования и конструктивные особенности установки для ультразвуковой обработки зерна сои.

Экспериментальные исследования позволили определить конструктивные параметры установки для ультразвуковой обработки зерна сои и рациональные технологические режимы, обеспечивающие эффективную нейтрализацию веществ антипитательной направленности:

– частота вращения мешалки – 10–20 мин–1;

-

- частота ультразвукового излучения – 18–20 кГц;

-

- производительность установки – 120 кг/ч;

-

- степень нейтрализации фермента уреазы при окислении – 92 %;

-

- степень извлечения водорастворимого ингибитора – 86 %.

Были разработаны технология и установка, позволяющие проводить обработку сои в интенсивном поле ультразвуковых волн. Производственная проверка показала, что предложенная технология обеспечивает нейтрализацию вредных соединений на 80–90 % при среднем росте эффективности белка на 33 %. Срок окупаемости капиталовложений на внедрение технологии и оборудования составляет 1,17 года.

Поступила 06.12.2017; принята к публикации 29.03.2018; опубликована онлайн 29.06.2018

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Совершенствование технологии переработки сои с использованием ультразвука

- Филиппов М. Анализ качества продуктов переработки сои//Животноводство России. 2015. № 9. С. 60-61. URL: http://www.zzr.ru/node/4214

- Светашова Л. А., Климкина Е. В. Современное состояние производства сои и оценка эффективности ее воздействия//Вестник Воронежского государственного аграрного университета. 2015. Т. 46, № 3. С. 190-196. URL: https://elibrary.ru/item.asp?id=24305299

- Ольховатов Е. А., Щербакова Е. В. Разработка рецептур бобовых паст «Хумус» с применением семян сои современных сортов отечественной селекции//Сб. науч. тр. Всероссийского научно-исследовательского института овцеводства и козоводства. 2015. Т. 1, № 8. С. 241-244. URL: https://elibrary.ru/item.asp?id=24861458

- Обоснование технологии и оборудования с целью получения соевого компонента для пищевых систем различного назначения/С. М. Доценко //Вестник Красноярского государственного аграрного университета. 2016. Т. 112, № 1. С. 84-91. URL: https://cyberleninka.ru/article/n/obosnovanie-tehnologii-i-oborudovaniya-s-tselyu-polucheniya-soevogo-komponenta-dlya-pischevyh-sistem-razlichnogo-naznacheniya

- Рудик Ф. Я., Моргунова Н. Л., Кодацкий Ю. А. Закономерности массообменных процессов при переработке семян сои в корм//Аграрный научный журнал. 2016. № 5. С. 70-73. URL: https://readera.ru/zakonomernosti-massoobmennyh-processov-pri-pererabotke-semjan-soi-v-korm-14033692

- Фролов В. Ю., Сысоев Д. П., Класнер Г. Г. Моделирование технологического процесса измельчения замоченного зерна сои//Техника и оборудование для села. 2015. Т. 212, № 2. С. 20-23. URL: https://elibrary.ru/full_text.asp?id=22962197

- Современные технологии переработки сои в России/Л. В. Галанова //Хранение и переработка сельхозсырья. 2005. № 2. С. 30-31. URL: https://elibrary.ru/item.asp?id=9011015

- Войтенко О. Д. Оценка эффективности технологий тепловой обработки сои при производстве кормовых добавок//Ресурсосберегающие технологии и технические средства в животноводстве: сб. науч. тр. Зеленоград, 2005. № 5. С. 211-224.

- Зверев С. В., Козин Е. В. Инактивация штипитателыных веществ в сое при высокотемпературной микронизации//Хранение и переработка сельхозсырья. 2008. № 4. С. 30-31. URL: https://elibrary.ru/item.asp?id=10439592

- Bermudez-Aguirre D., Mobbs T., Barbosa-Canovas G. V. Ultrasound applications in food processing. In: Feng H., Barbosa-Canovas G., Weiss J. Ultrasound Technologies for Food and Bioprocessing. Food Engineering Series. New York: Springer, 2011.

- DOI: 10.1007/978-1-4419-7472-3_3

- Applications of ultrasound in analysis, processing and quality control of food: A review/T. S. Awad //Food Research International. 2012. Vol. 48, Issue 2. P. 410-427.

- DOI: 10.1016/j.foodres.2012.05.004

- Ботвинникова В. В., Красуля О. Н. Формирование потребительских свойств кисломолочных напитков на основе эффектов ультразвука//Вестник Южно-Уральского государственного университета (Сер. «Пищевые и биотехнологии»). 2015. Т. 3, № 4. С. 30-Ю.

- DOI: 10.14529/food150405

- Горбунова Н. А. Альтернативные технологии -ультразвук в мясной промышленности (по материалам зарубежной литературы)//Все о мясе. 2016. № 2. С. 37-41. URL: https://elibrary.ru/item. asp?id=25829026

- Effect of high power ultrasound waves on properties of meat: A review/S. D. Jayasooriya //International Journal of Food Properties. 2004. No. 2. P. 301-319.

- DOI: 10.1081/JFP-120030039

- Plasma sterilizer with ultrasonic cavitation/V. V. Krasnyj //Problems of Atomic Science and Technology. 2007. No. 1. P. 188-190. URL: http://vant.kipt.kharkov.ua/ARTICLE/VANT_2007_1/article_2007_1_188.pdf Processes and machines of agroengineering systems

- Inactivation of microorganisms/S. M. Alzamora In: Feng H., Barbosa-Canovas G., Weiss J. Ultrasound Technologies for Food and Bioprocessing. Food Engineering Series. New York: Springer, 2011.

- DOI: 10.1007/978-1-4419-7472-3_12

- Chen Z. Microbial inactivation in foods by ultrasound//J Food Microbiol Saf Hyg. 2017. Vol. 2, Issue 1. 1000e102.

- DOI: 10.4172/2476-2059.1000e102

- Рудик Ф. Я., Кодацкий Ю. А. Выбор рациональных параметров обработки зерна сои пер-оксидом водорода//Хранение и переработка сельхозсырья. 2011. № 11. С. 17-19.

- Рудик Ф. Я., Моргунова Н. Л., Кодацкий Ю. А. Интенсификация водной обработки зерна сои с помощью ультразвука//Научное обозрение. 2013. № 1. С. 66-69. URL: https://elibrary.ru/item. asp?id=18949112

- Рудик Ф. Я., Кодацкий Ю. А. Повышение кормовой ценности зерна сои глубокой влажной обработкой//Хранение и переработка сельхозсырья. 2012. № 1. С. 41-42.