Совершенствование технологии подготовки товарной нефти на удаленных объектах нефтедобычи

Автор: Ахмадуллин А.С., Рогозин В.П., Жирнов Б.С.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 5 (23), 2017 года.

Бесплатный доступ

Предложена безотходная технология снижения потерь углеводородного сырья при стабилизации нефти на концевых ступенях горячей сепарации. Технология основана на рациональном распределении углеводородов нефти между газовой и жидкой (нефтяной) фазами. Дополнительная ступень горячей сепарации нефти и фракционирование отсепарированного газа позволяют получить максимальное снижение давления насыщенных паров (ДНП) товарной нефти, стандартную пропан-бутановую фракцию, восстановить бензиновый потенциал нефти при возврате в нее стабильного газового конденсата.

Нефть, газ, сепарация, стабилизация, давление насыщения, концевая ступень сепарации нефти

Короткий адрес: https://sciup.org/140271726

IDR: 140271726

Текст научной статьи Совершенствование технологии подготовки товарной нефти на удаленных объектах нефтедобычи

Основной целью промысловой стабилизации (дегазации) сырой нефти является полученные товарной нефти с заданным давлением насыщенных паров (ДНП) и полностью сохраненным потенциалом. Достижение этой цели предусматривает обеспечение качества нефтяного газа, в составе которого не должно содержаться углеводородов (УВ), входящих в потенциал нефти [1].

В типичном для России варианте для отделения попутного нефтяного газа (ПНГ) от продукции скважин используются три последовательные ступени сепарации, как правило, одинаковой конструкции. На подавляющем большинстве нефтеперерабатывающих предприятий отрасли роль стабилизатора нефти выполняет концевая ступень сепарации (КСУ), т.е. «горячая» ступень [2], основной задачей которой является выделение из нефти остаточного газа и доведение упругости паров нефти (ДНП) до уровня 66,7 кПа при 3 7,8 °С в соответствии с требованиями ГОСТ Р51858-2002 к качеству товарной нефти.

Процесс сепарации как способ разделения газонасыщенной нефти характеризуется низкой четкостью разделения на газовую (С 1 -С 4 ) и жидкую (нефтяную, С5+) фазы, т.е. в газовую фазу переходит значительное количество жидких УВ, а в нефти остается много растворенного газа. Поэтому сокращение потерь УВ на промысле зависит от решения проблемы четкости промыслового разгазирования нефти и рационального использования нефтяного газа. Несовершенство процессов промыслового разгазирования нефти приводит к значительным потерям ценных УВ.

С одной стороны, «жирные» низконапорные газы (ННГ), имея значительное количество капельной нефти (более 10 - 20 мг/м3) и высокую плотность (1,5 - 2,2 кг/м3) сжигаются в факелах. Это связано с тем, что без дополнительного компримирования и подготовки они не пригодны для подачи в магистральный газопровод и не могут использоваться для технологических нужд [2]. При этом нефтяные компании (НК) кроме загрязнения окружающей среды продуктами сгорания ПНГ, теряют ценное нефтехимическое сырье. Чистые потери ННГ по состоянию на 2010 г. составил 1,45% от добываемой в России нефти [3].

С другой стороны, наблюдается значительный унос газа потоком нефти из КСУ, приводящий к потере легких УВ из резервуаров и загазованности промысловых объектов.

В связи с этим оценку эффективности сепарационного оборудования ведут по двум основным показателям: уносу мелкодисперсной нефти из сепаратора с газами и полноте извлечения газа из нефти. Заметим, что газ, уносимый нефтью, может находиться как в свободном виде, диспергированным по всему объему (так называемый окклюдированный газ), так и в растворенном виде, обуславливаемая этим метастабильное (локально устойчивое) состояние нефти. Последнее характерно тем, что жидкость на выходе из КСУ при данных термобарических условиях не находится в равновесии с газом, а является перенасыщенным раствором. Нестабильное состояние может наблюдаться и по отдельным компонентам раствора.

Унос газа с потоком нефти в горизонтальных гравитационных сепараторах КСУ составляет м3/м3: свободного 0,01 - 0,03, растворенного газов -1,04 - 1,94 [2], окклюдированного газа 0,1 м3 на 1 м3 жидкости при времени пребывания ее в сепараторе 5 мин. и более [1]. Величина технологических потерь на месторождениях Западной Сибири колеблется от 0,36 до 0,63% масс. от добычи нефти. Основная доля таких потерь приходится на потери от испарения из сырьевых и товарных резервуаров, при больших и малых «дыханиях» [4].

На сегодня нет точного определения, что такое промысловая стабилизация нефти. Общепринятым критерием при оценке стабильности товарной нефти в отрасли служит показатель ДНП нефти, величина которого согласно ГОСТ не должна превышать 66,7 кПа по Рейду. Однако данный критерий носит формальный характер, т.к. не отражает какие именно УВ обуславливают данное ДНП нефти: легколетучие (С1-С3) или более тяжелые УВ (С4+). Из этого следует, что любому ДНП может соответствовать множество углеводородных составов нефти в зависимости от способа разгазирования, термобарических условий сепарации и начального состава самой нефти. В этой связи для снижения потерь товарной нефти при транспорте и хранении рекомендуется поддерживать ДНП нефти значительно ниже стандартного зна- чения - на уровне 26-29 кПа при 40 °С [1]. Заметим, что при таких ДНП нефти в ПНГ КСУ будет содержаться значительное количество УВ, составляющих потенциал нефти. Видимо поэтому в свое время, с целью ускоренного освоения месторождений Западной

Сибири (Варынгское, Вынгапуровское [5] и др.) сдача нефти потребителям проводится сегодня автомобильным транспортом при повышенных ДНП нефти на КСУ 93–96 кПа, что не соответствует стандартам ОАО «Транснефть».

Для обеспечения оптимального распределения УВ в процессах промыслового разгазирования нефти и существующего на этой основе снижения потерь УВ сырья, по нашему мнению, технология промысловой подготовки нефти должна включать следующие процессы:

-

1) более глубокую стабилизацию, нежели дегазация нефти до требований ГОСТ 1756-2000, за счет отпаривания легких УВ С2 и С3 испаряющейся частью бензиновых УВ при повышенной температуре на КСУ при атмосферном давлении;

-

2) четкое фракционирование отсепарированного газа с получением товарной продукции сжиженного газа (СУГ) и стабильного конденсата (СГК). Рефлюксный газ используется на внутренние нужды промысла;

-

3) смешение стабильной нефти по п.1 с СГК приводит к образованию смешанной нефти товарных кондиций по ДНП с минимальным содержанием С2 и С3 за счет четкого разделения компонентов СУГ и СГК без образования промежуточной фракции - ШФЛУ.

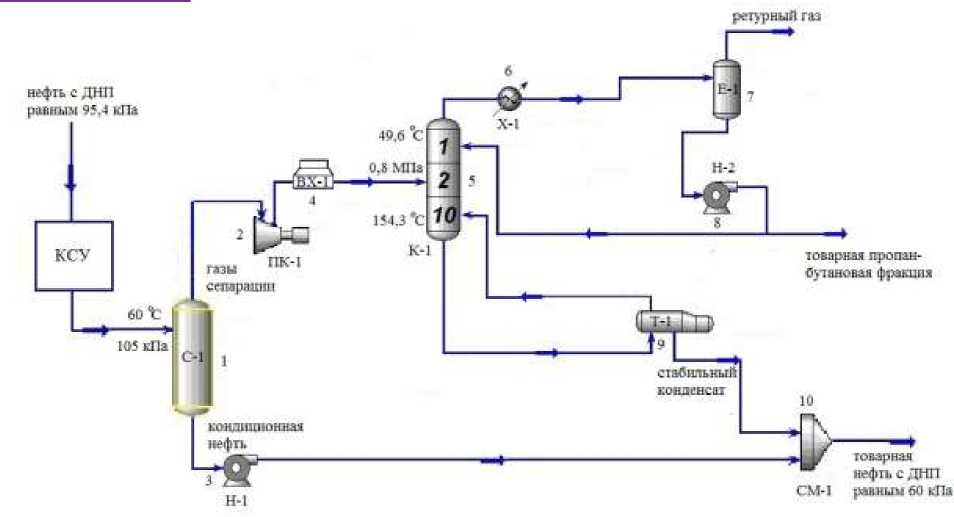

Предлагаемая схема рациональной подготовки товарной нефти в ОАО «Негуснефть» Варынгского месторождения приведена на рис. 1.

Рисунок 1 – Принципиальная схема пролагаемой МГБУ 1-сепаратор; 2-поршневой компрессор; 3,8-центробежные насосы; 4-воздушный холодильник; 5- депропанизатор; 6-холодильник; 7-рефлюксная емкость; 9-кипятильник; 10-смеситель.

Состав и свойства нефти данного месторождения: плотность при 20 °С – 807 кг/м3, кинематическая вязкость при 20 °С – 0,979 мм2/с, температура начала кипения +38 °С, мольная доля летучих углеводородов Σ(С1–С3) – 0,036, давление паров по Рейду при 37,8 °С – 96,2 кПа, выход фракций до 100 °С – 39%, до 200 °С – 52%, до 300 °С – 65%, молекулярная масса 136.

Адаптивное моделирование в современных системах автоматического моделирования «Petro-Sim Express» показало, что проведение разгазирова-ния нефти этого месторождения на КСУ при температуре 60 °С (вместо 38 °С) и давлении 105 кПа, позволяет получить товарную нефть в соответствии с ГОСТ – 60 кПа. В нефти содержится, мольн. доли: Σ(С 2 –С 3 ) – 0,0142; ΣС 4 – 0,0826. Молярная масса – 147,5, плотность 748 кг/м3 и вязкость нефти – 0,942 мм2/с в условиях разгазирования.

При фактической производительности КСУ по нефти 86420 кг/ч в названных условиях сепарации получено 85178 кг/ч кондиционной нефти

(ДНП = 60 кПа) и 1242 кг/ч газов сепарации, составы которых приведены в таблице 1. Далее этот газ поршневым компрессором (2 ГМ4-19/1,5-13 производства Сумского НПО им. Фрунзе) подаются в колонну – стабилизатор. В депропанизаторе при давлении 0,8 МПа получаются товарные продукты, характеристика которых представлена в таблице 2. Температура низа колонны 154,3 °С, верха 49,6 °С, число теоретических тарелок в колонне –10, флегмовое число –0,95, кратность холодного орошения–3,04.

Таблица 1 – Состав потоков после КСУ

|

Компонент |

Мольные доли |

|||

|

Нефть после КСУ |

Газ после КСУ |

|||

|

Methane |

0,0000 |

0,0050 |

||

|

Ethane |

0,0002 |

0,0072 |

||

|

Propane |

0,0180 |

0,2832 |

||

|

i-Butane |

0,0461 |

0,3239 |

||

|

n-Butane |

0,0467 |

0,2458 |

||

|

i-Pentane |

0,0112 |

0,0263 |

||

|

n-Pentane |

0,0109 |

0,0202 |

||

|

n-Hexane |

0,0622 |

0,0423 |

||

|

n-Heptane |

0,0733 |

0,0189 |

||

|

n-Octane |

0,2205 |

0,0216 |

||

|

NBP[0]134 |

0,0334 |

0,0025 |

||

|

NBP[0]147 |

0,0359 |

0,0016 |

||

|

NBP[0]162 |

0,0324 |

0,0008 |

||

|

NBP[0]176 |

0,0224 |

0,0003 |

||

|

NBP[0]191 |

0,0294 |

0,0002 |

||

|

NBP[0]205 |

0,0297 |

0,0001 |

||

|

NBP |

[0] |

219 |

0,0297 |

0,0001 |

|

NBP |

[0] |

233 |

0,0272 |

0,0000 |

|

NBP |

[0] |

248 |

0,0242 |

0,0000 |

|

NBP |

[0] |

262 |

0,0208 |

0,0000 |

|

NBP |

[0] |

276 |

0,0194 |

0,0000 |

|

NBP[0]290+ |

0,2064 |

0,0000 |

||

|

Итого |

1,0000 |

1,0000 |

||

Таблица 2 – Физико-химические свойства товарных продуктов

|

Товарная нефть |

Пропан-бутановая фракция* |

Стабильный конденсат |

||||

|

Компонент |

Массовый |

ольные |

Массовый |

Мольные |

Массовый |

ольные |

|

расход, кг/ч |

доли |

расход, кг/ч |

доли |

расход, кг/ч |

доли |

|

|

Methane |

0,232 |

0,000 |

1,699 |

0,060 |

0,000 |

0,000 |

|

Ethane |

2,681 |

0,000 |

4,491 |

0,009 |

0,000 |

0,000 |

|

Propane |

464,42 |

0,018 |

250,084 |

0,340 |

0,000 |

0,000 |

|

i-Butane |

1564,772 |

0,046 |

351,945 |

0,363 |

0,023 |

0,000 |

|

n-Butane |

1584,653 |

0,046 |

256,992 |

0,265 |

0,208 |

0,001 |

|

i-Pentane |

489,399 |

0,011 |

15,609 |

0,013 |

18,754 |

0,103 |

|

n-Pentane |

484,482 |

0,011 |

3,278 |

0,002 |

26,369 |

0,144 |

|

n-Hexane |

3209,635 |

0,063 |

0,001 |

0,000 |

77,978 |

0,358 |

|

n-Heptane |

4332,840 |

0,073 |

0,000 |

0,000 |

40,457 |

0,160 |

|

n-Octane |

14769,668 |

0,220 |

0,000 |

0,000 |

52,879 |

0,183 |

|

NBP[0]134 |

2437,090 |

0,033 |

0,000 |

0,000 |

6,631 |

0,021 |

|

NBP[0]147 |

2778,923 |

0,035 |

0,000 |

0,000 |

4,506 |

0,013 |

|

NBP[0]162 |

2679,973 |

0,032 |

0,000 |

0,000 |

2,468 |

0,007 |

|

NBP[0]176 |

1965,715 |

0,022 |

0,000 |

0,000 |

1,006 |

0,002 |

|

NBP[0]191 |

2755,630 |

0,029 |

0,000 |

0,000 |

0,765 |

0,002 |

|

NBP[0]205 |

2953,507 |

0,029 |

0,000 |

0,000 |

0,461 |

0,001 |

|

NBP[0]219 |

3129,819 |

0,029 |

0,000 |

0,000 |

0,267 |

0,000 |

|

NBP[0]233 |

3025,263 |

0,027 |

0,000 |

0,000 |

0,144 |

0,000 |

|

NBP[0]248 |

2857,716 |

0,024 |

0,000 |

0,000 |

0,072 |

0,000 |

|

NBP[0]262 |

2605,744 |

0,020 |

0,000 |

0,000 |

0,0363 |

0,000 |

|

NBP[0]276 |

2560,137 |

0,019 |

0,000 |

0,000 |

0,018 |

0,000 |

|

NBP[0]290+ |

28758,876 |

0,205 |

0,000 |

0,000 |

0,109 |

0,000 |

|

Итого |

85411,192 |

1,0 |

884,103 |

1,000 |

233,158 |

1,000 |

|

ДНП, кПа |

60,6 |

739,6 |

44,6 |

|||

|

Стандарт |

ГОСТ 51858-2002 |

ГОСТ 5542-87 |

ОСТ 51.65-80 |

|||

* – Ретурный газ (884 кг/ч) поступает на сборный пункт месторождения, либо используется в качестве газотурбинного топлива согласно СТО ОАО РАО «ЕЭС России» 17230282.27.040.002-2008.

Выход товарной нефти в смеси с конденсатом составляет 98,8 % с ДНП не более 61 кПа.

Выводы

-

1) Установлено, что предполагаемая технология позволяет получить из нестабильной нефти КСУ товарную продукцию с добавленной стоимостью: стабильную нефть, топливный газ, пропан-бутановую фракцию и стабильный конденсат;

-

2) Малогабаритная блочная установка (МГБУ) легко интегрируется в технологические объекты действующей установки подготовки нефти в непосредственной близости от источника ПНГ;

-

3) МГБУ в составе УПН позволяет поддерживать ее функционирование при изменении термобарических условий сепарации на концевых ступенях, предназначенных для окончательной стабилизации нефти до товарных кондиций по ДНП – не более 66,7 кПа по Рейду.

Список литературы Совершенствование технологии подготовки товарной нефти на удаленных объектах нефтедобычи

- Быков В.А. Технологические методы предотвращения потерь углеводородного сырья. - М.: Недра, 1988. - 80 с.

- Агапов А.В., Севрюгин К.Г., Павлов Р.Г. и др. Анализ работы промышленных сепараторов на объектах промысловой подготовки нефти. (www.sworld.com.ua/index.php/ru/technical-sciences-411/chemical-411/11669-411-0744).

- Хасанов И.Ю., Жирнов Б.С., Ильясов У.Р., Рогозин В.И. Технология рациональной утилизации нефтяного газа концевых ступеней сепарации нефти// «Экспозиция Нефть Газ», 2015- №2(41), апрель.-С.-59-61.

- Духневич Л.Н. Разработка и использование методов снижения технологических потерь при подготовке нефти к транспорту: Автореферат канд.техн. наук.- Тюм.ГНТУ, 2009.

- Леонтьев С.А., Марченко А.Н., Фоминых О.В. Обоснование рациональных технологических параметров подготовки скважинной продукции Вынгапуровского месторождения// Электронный научный журнал «Нефтегазовое дело», 2013.- №3.