Совершенствование технологии подготовки зерна к помолу на малых предприятиях

Автор: Анисимов Александр Владимирович, Рудик Феликс Яковлевич, Загородских Борис Павлович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Введение. На малых предприятиях с упрощенным технологическим процессом сортового помола подготовительные операции, включающие в себя очистку, шелушение и увлажнение зерна, играют существенную роль в обеспечении высокого качества сортовой муки. Современное оборудование для мельниц малой производительности предполагает лишь сухую очистку зерна в обоечной машине с последующим его холодным кондиционированием. Использование оборудования, предназначенного для сортового помола с тщательной неоднократной очисткой, мойкой и гидротермической обработкой, не представляется возможным, так как это существенно повышает себестоимость муки. Целью статьи является повышение качественных и количественных показателей сортовой муки, получаемой на малых предприятиях за счет шелушения и подсушивания зерна перед помолом. Материалы и методы. Исследования качества обработки зерна по таким показателям, как зольность (белизна), влажность, количество битых зерен проведены по ГОСТам РФ, а также установленным в науке и практике методам. Степень шелушения определена по показателю белизны с помощью фотоэлектрического белизномера СКИБ-М (ГОСТ 26361-2013 «Мука. Метод определения белизны»), влажность зерна - по ГОСТ 13586.5-2015 с использованием сушильного шкафа СЭШ-3М, количество битых зерен - по ГОСТ 30483-97. Результаты исследования. В результате проведенного исследования было установлено, что эффективность обработки зерна в настоящее время зависит от использованных технических средств. На этом основании разработана комбинированная шелушильно-сушильная машина. Исследованы и установлены рациональные режимы обработки зерна, позволяющие повысить белизну получаемой муки в среднем на 4-7 условных единиц белизномера РЗ-БПЛ: производительность машины Q = 700 кг/ч; время обработки зерна t = 72 с; оптимальная влажность (с точки зрения белизны получаемой муки) поступающего на размол зерна W = 14 %; мощность излучателей P = 1 000 Вт. Обсуждение и заключение. Теоретические исследования показывают, что шелушение зерна является одним из самых эффективных способов повышения сортности конечной продукции малых предприятий по переработке зерна с упрощенными технологическими схемами. Эффективность шелушения зерна пшеницы с влажностью выше 16 % снижается; данное обстоятельство говорит о целесообразности его подсушивания. Авторами статьи предложено оборудование и технология для обработки зерна перед сортовым помолом, обеспечивающие шелушение зерна и, в случае необходимости, его подсушивание. Определены режимные параметры шелушильно-сушильной машины для подготовки зерна к помолу. Разработанная технология позволяет в случае необходимости подсушивать переувлажненное зерно до необходимых кондиций, что дает возможность получить муку высокого качества из зерна, при гидротермической обработке которого был нарушен влажностный режим. Производительность машины в режиме подсушивания следует связать с мощностью микроволнового инфракрасного излучения, а его время и мощность должны ограничиваться максимально допустимой температурой нагрева зерна, не превышающей 60 ºС.

Шелушение, белизна, влажность, сушка, подготовка зерна к помолу

Короткий адрес: https://sciup.org/147220601

IDR: 147220601 | УДК: 621.926:664.7 | DOI: 10.15507/0236-2910.028.201804.603-623

Текст научной статьи Совершенствование технологии подготовки зерна к помолу на малых предприятиях

Качество муки в первую очередь зависит от начальной операции технологического процесса, заключающегося в подготовке зерна к помолу. Необходимы тщательная очистка зерна от минеральных примесей и микронасекомых, а также шелушение оболочки. В соответствии с ГОСТ Р 52554-2006 1 в зерне, подготовленном к помолу, допускается не более 1 % примесей. В связи с этим актуальность процесса подготовки обусловлена важностью технологических операций, связанных не только с очисткой зерна от высокозольных прочных и трудноотделимых минеральных отложений, но и от оболочек, которые темнят и снижают сортность муки.

При крупнотоннажном производстве для подготовки зерна к помолу используется высокоэффективное (чаще всего импортное) оборудование. Для мельниц с малыми объемами производства (такие мельницы перерабатывают в России до 5 млн т зерна в год) в связи с высокой стоимостью, а также длительностью и сложностью технологического процесса подобное оборудование неприемлемо.

Целью данного исследования является повышение качественных и количественных показателей муки, получаемой на малых предприятиях за счет очистки, шелушения и подсушивания зерна перед помолом.

Задачи исследования:

-

1. Анализ физико-механических свойств зерна пшеницы; определение основных факторов, влияющих на эффективность повышения качественных показателей получаемой муки;

-

2. Теоретическое обоснование основных режимных параметров шелушения и подсушивания зерна;

-

3. Экспериментальное исследование влияния технологических свойств зерна (влажности) и режимных параметров (степени шелушения) на качество получаемой из него муки.

Обзор литературы

На крупных предприятиях России очистка поверхности зерна от грязи, пыли и волосков осуществляется сухим методом в обоечных машинах типа Р3-БМО или щеточных машинах типа А1-БЩМ [1]. Многочисленные исследования показывают, что очистка на оборудовании такого типа сопровождается образованием большого количества битого зерна с поврежденным эндоспермом; зольность при этом практически не снижается2.

Шелушение зерна является одним из самых эффективных способов очистки поверхности от загрязнений и удаления наружных оболочек [2].

Целями шелушения зерна при сортовом помоле являются:

-

1. Удаление наружных оболочек зерна вместе с загрязнениями и микроорганизмами, которые, попадая в конечную продукцию, уменьшают выход муки высшего сорта и сокращают срок хранения;

-

2. Упрощение технологической схемы переработки зерна за счет снижения процентного содержания оболочек по отношению к эндосперму [3].

Удаление внешних оболочек позволяет на упрощенных схемах помола получать более чистый в структурном и микробиологическом плане продукт с высоким показателем белизны.

Сравнительные опыты П. А. Козьмина по использованию зерна, шелушенного сухим способом и предварительно увлаженного до 16 % (количество удаленных плодовых оболочек составило около 50 % от их общего содержания), показали, что мука из увлажненного зерна получается более однородной, светлой и имеет лучшие хлебопекарные показатели качества. Относительное содержание клетчатки в зерне при этом снизилось на 15-25 %3. При помоле шелушенного зерна общий выход муки увеличился на 2–3 %, в т. ч. муки высоких сортов – на 5–6%.

Исследования, проведенные посредством шелушения увлажненного и сухого зерна в обоечной машине, показали, что шелушение предварительно увлаженного зерна несколько эффективнее сухого: мука становится светлее [4].

Отмечено также, что чрезмерное переувлажнение зерна перед шелушением имеет также и отрицательные свойства: отходы шелушения (отруби) обладают высокой влажностью, возникает необходимость в их последующем просушивании; мука также имеет высокую влажность, а рабочая поверх-

Том 28, № 4. 2018

ность обоечной машины быстро зашлифовывается [5].

В то же время на процесс шелушения влияет предшествующая гидротермическая обработка, в т. ч. влажность зерна. При влажности более 17 % зерно проявляет себя как упруго-пластичное тело, в результате чего возрастают работа разрушения и энергозатраты на шелушение. Повышенная влажность зерна негативно влияет на качество конечных продуктов и производительность всей ПТЛ, а рабочая поверхность шелушильных машин быстро залипает [6].

Обобщая приведенные данные, следует отметить, что поставленная исследователями задача полного удаления оболочек зерна перед помолом не достигнута по причине особенностей анатомического строения зерна (сложная форма с бороздкой и бородкой). Поэтому последующие исследования полноты отделения оболочек были направлены на поиск оптимальной с технологической точки зрения степени шелушения зерна перед помолом.

Ж. С. Алимкуловым [7] установлено, что предварительное шелушение зерна следует применять при многосортных помолах пшеницы. Исследователем принята оптимальная степень шелушения - 0,8-1,0 % в расчете на сухую массу. В этом случае заметно снижается средневзвешенная зольность муки и содержание в ней клетчатки, а белизна повышается. Отмечено, что при 1 % степени шелушения содержание продуцентов микотоксинов снижается примерно на 50 %, а зольность зерна – на 0,02–0,03 %. В последние годы в разных странах появились разработки технологии сортового помола пшеницы с предварительным шелушением зерна. Чешская фирма «Прокоп» совместно с канадскими учеными разработала подобный вариант технологии под названием «Дебраннинг», что в пе- реводе с английского языка означает «оголение, удаление оболочек». Имеются данные о разработке особых вариантов технологии в Китае и Японии. Технология шелушения, разработанная фирмой Buhler, позволяет повысить качественные показатели очистки и шелушения. После очистки, увлажнения и кондиционирования зерна шелуши-тель удаляет наружный слой оболочки зерен. По данным фирмы, количество микроорганизмов после обработки зерна в шелушителе уменьшается почти на 90 %, микотоксинов - на 50 %, тяжелых и токсичных металлов – на 90 %, песка – более чем на 90 %4 [8].

Наряду с очисткой поверхности зерна важнейшим этапом современной технологии мукомольного производства является гидротермическая обра-ботка5 [9]. Именно варьируя параметры и режимы ГТО, можно изменить исходные технологические свойства зерна в требуемом направлении, что даст возможность оптимизировать технологический процесс и получить больший выход муки высшего сорта. Это говорит о необходимости проведения исследований по подготовке зерна к помолу с учетом всех подготовительных операций.

В последнее время произошли значительные изменения в структуре, способах и режимах гидротермической обработки. Однако ограниченность технологического оборудования мельниц малой производительности позволяет провести только один сокращенный по времени этап холодного кондиционирования. На предприятиях малой мощности по переработке зерна упрощение технологии подготовки зерна к помолу привело к снижению выхода муки высоких сортов, при этом ее значительная часть не соответствует требованиям ГОСТ Р 52189-20036.

В настоящее время гидротермическая обработка на малогабаритных технологических линиях осуществляется в простейших по устройству увлажняющих машинах, где к зерну добавляется вода и перемешивается шнеком. Количество поступающей в машину воды устанавливается вручную в зависимости от количества зерна и его требуемой конечной влажности и не регулируется в процессе последующего увлажнения зерна. Данная система проста и довольно эффективна в работе с водопроводными сетями со стабильным давлением. В условиях 80%-процентного износа коммунальных сетей российских городов и сел давление воды в питающем трубопроводе часто не является постоянной величиной и изменяется в различных пределах. При этом нарушается расчетное соотношение воды и зерна, вследствие чего влажность зерна, поступающего в бункеры для отволажи-вания, не всегда соответствует норме. Если недостаточную увлажненность можно устранить повторным увлажнением, то избыточную влажность снизить затруднительно, т. к. в технологических линиях после бункеров для отволаживания не предусмотрены сушильные установки. Избыточная влажность зерна, поступающего на размол, ведет к повышению энергозатрат на шелушение и снижению производительности линии. Повышенная влажность конечных продуктов (муки, крупы, отрубей) также негативно сказывается на их качестве и сроке хранения7. Совре- менное же автоматическое оборудование для холодного кондиционирования на малых предприятиях, осуществляющее точное поддержание необходимого соотношения воды и зерна, недоступно из-за высокой стоимости.

Анализ основных направлений развития оборудования для шелушения и технологий переработки зерновых культур показывает, что они характеризуются большим разнообразием и значительно отличаются по способу шелушения.

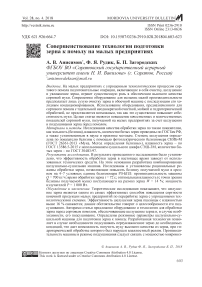

С целью разработки и создания нового эффективного оборудования для шелушения зерновых культур была проведена работа по систематизации машин для шелушения по типу их рабочих органов и признакам, определяющим конструктивно-технологическое исполнение машины на основе того или иного способа шелушения. Такая систематизация машин для шелушения зерна по наиболее существенным признакам легла в основу их классификации (рис. 1).

Анализ разработанной классификации показал, что наряду с современными пневмомеханическими рабочими органами, основанными на комплексных ударно-инерционном и аэродинамическом воздействии на объект шелушения [10], в мукомольном производстве получили распространение машины с механическими рабочими органами, работающие по принципу сжатия и трения, обеспечивающие среднее качество шелушения зерна пшеницы, но обладающие невысокой стоимостью8.

Такие шелушители могут иметь как горизонтальное, так и вертикальное расположение рабочих органов [11]. Тип поверхности рабочих органов у данных устройств также может быть различным в зависимости от вида и физико-механических свойств перерабатываемой культуры [12]. Представленная класси-

Том 28, № 4. 2018 фикация позволяет учесть все основные особенности при разработке конструктивно-технологических схем новых шелушителей, способных обрабатывать зерно повышенной влажности и подсушивать его, обеспечивая при этом высокое качество шелушения.

На существующих зерноперерабатывающих предприятиях самым распространенным оборудованием для обработки поверхности зерна пшеницы являются машины, разработанные на базе А1-ЗШН-3. Они предназначены для удаления поверхностных слоев зерна пшеницы (вместе с загрязнениями) при переработке в муку, ячменя – при производстве крупы [13].

Обработка в машинах данного типа использует принцип трения зерна о рабочие органы (подвижные абразивные круги и неподвижный ситовый цилиндр) и трение между самими зерновками.

Материал для обработки подается сверху в рабочую зону машины (между рабочими органами), и в результате интенсивного трения, происходящего при движении потока зерна вниз по машине, происходит соскабливание верхних слоев зерновки вместе с содержащимися на них загрязнениями, которые удаляются воздушным потоком встроенного вентилятора. Задвижкой на выходе машины регулируется степень шелушения и, соответственно, производительность машины.

Среди зарубежных фирм следует выделить швейцарскую компанию Buhler, являющуюся основным производителем машин для зернопереработ-ки. 90 % современной техники остальных производителей оборудования для переработки зерна являются репликами моделей данной фирмы. Предприятие выпускает шелушильные машины, работающие по принципу трения и удара: это шелушильная машина для

обеззараживания MHXM-W (основанная на трении зерна об обечайку), ше-лушитель ударного действия DOSB, шелушитель MHSA (многократный удар)9. Однако высокая производительность данного оборудования и чрезвычайно высокая стоимость не позволяет применять его на малых предприятиях по переработке зерна.

Достаточно высокая степень шелушения, низкий выход битого зерна и невысокая стоимость машин, действующих по принципу сжатия и трения, свидетельствует о возможности разработки техники, основанной на данном принципе обработки.

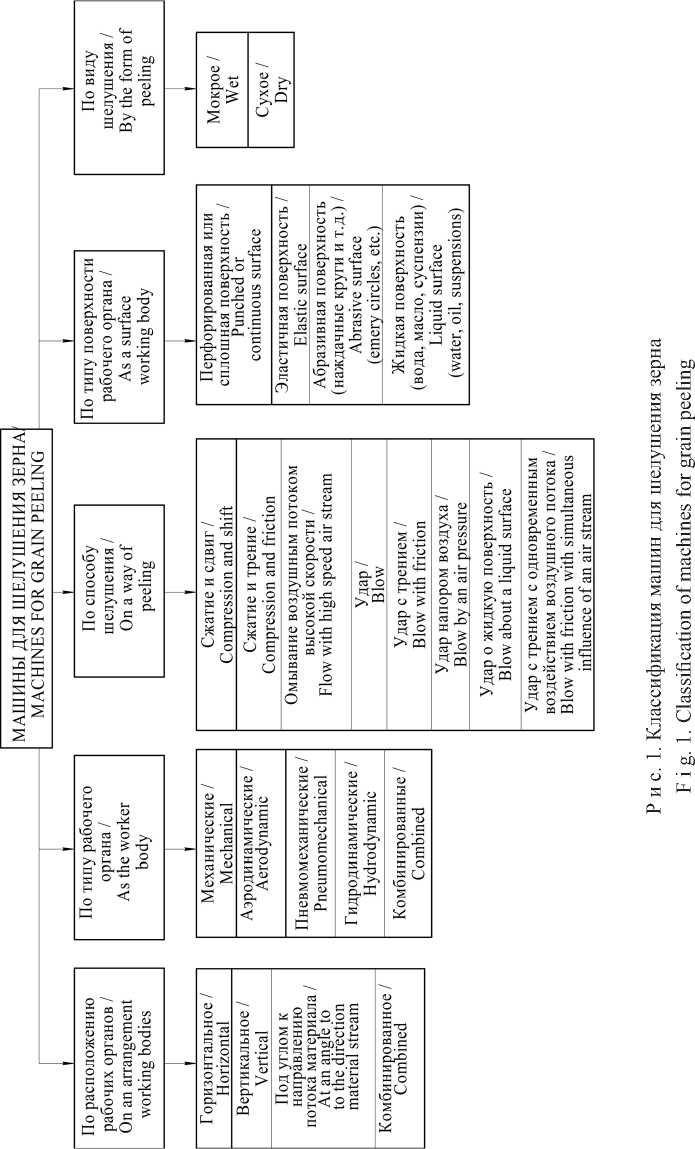

При определении способа сушки авторы ориентировались главным образом на то, что выбранный вид сушки должен обеспечивать эффективное и быстрое удаление влаги из внутренних слоев зерновки из-за ограниченного времени нахождения зерна в машине. На основе научных данных были систематизированы способы обезвоживания зерна (рис. 2)10–11.

Р и с. 2. Способы обезвоживания зерна F i g. 2. Ways of grain dehydration

Наибольшее распространение получила тепловая сушка. При тепловой сушке энергия расходуется на преодоление силы связи влаги с сухим веществом зерна и на теплоту парообразования12.

В большинстве зерносушилок, применяемых в сельском хозяйстве, тепло передается конвективным способом. Агент сушки служит не только для передачи тепла зерну, но и одновременно – для поглощения испарившейся из него влаги [14]. Данный способ характеризуется большой длительностью нагрева материала и малой энергоэффективностью. Сушка зернового слоя, находящегося непосредственно на горячей поверхности (кондуктивная сушка), малоэффективна и требует большого расхода тепла. При таком способе нижний слой зерна, соприкасающийся с горячей поверхностью, быстро нагревается; в то же время поверхностный слой почти не нагревается и не просушивается. Для интенсификации данного способа сушки необходимо обеспечивать ворошение слоя, что усложняет конструктивное исполнение сушилки [15–16].

Основанные на использовании СВЧ-излучения способы сушки состоят в том, что зерно находится в поле токов высокой частоты, где энергия превращается в теплоту, благодаря чему зерно нагревается13. Температура зерна в поле СВЧ быстро повышается (в течение нескольких секунд), причем однородный материал нагревается равномерно по всей толщине слоя. Разогрев зерна происходит за счет передачи молекулам зерна (как и любому токопроводящему материалу) дополнительной кинетической энергии (разгона молекул) [17].

Инфракрасные лучи широко применяются практически во всех отраслях жизнедеятельности человека [18]. Инфракрасный энергоподвод так же активно применяется в таких технологических процессах, как нагрев, обжарка, выпечка, термообработка зернового сырья и сушка [19–20]. Воздействие инфракрасного излучения на пищевые продукты растительного и животного происхождения связано с интенсификацией процессов биохимических превращений вследствие резонансного воздействия поглощаемой энергии на связи атомов в молекулах, частоты колебаний которых совпадают или кратны частоте падающего ИК-излучения [21]. Благодаря высокой проникающей способности ИК-излучение не только обеспечивает быстрый прогрев зернового сырья, но и изменяет его биохимические, физико-технологические, микробиологические и органолептические свойства. Это позволяет вырабатывать качественно новые продукты с высокой степенью усвояемости, низкой микробиологической обсемененностью, повышенным сроком хранения [22].

В настоящее время отдельные производители выпускают небольшими партиями зерносушилки различных конструкций, компоновок и производительности, принцип работы которых основан на ИК-излучении, но все они характеризуются высокой энергоэффективностью и скоростью сушки, а также низкой температурой нагрева зерна14 [23–25].

Проведенный анализ видов и способов сушки позволил сделать выбор в пользу ИК- и СВЧ-сушки. Только при данных видах подвода энергии обеспечивается быстрый равномерный нагрев и удаление влаги, находящейся внутри зерновки.

Материалы и методы

Белизна муки определена по ГОСТ 26361-2013 «Мука. Метод определения белизны»15 с помощью фотоэлектрического прибора СКИБ-Л; влажность зерна в потоке - с помощью разработанной для машины автоматизированной системы управления (АСУ). Контроль влажности проведен по ГОСТ 13586.5201516 с использованием сушильного шкафа СЭШ-3М. Количество битых зерен определено по ГОСТ 30483-97 17 .

Выбор рациональных режимных параметров обработки зерна осуществлен на шелушильно-сушильной установке с производительностью 500– 1 000 кг/ч.

Результаты исследования

В результате проведенных исследований установлено, что шелушение зерна пшеницы перед помолом повышает качество получаемой из него муки. Главными показателями качества шелушения при переработке зерна в муку, определяющими ее сортность, являются степень шелушения (определяется по зольности или белизне муки) [26], влажность18 и количество битых зерен.

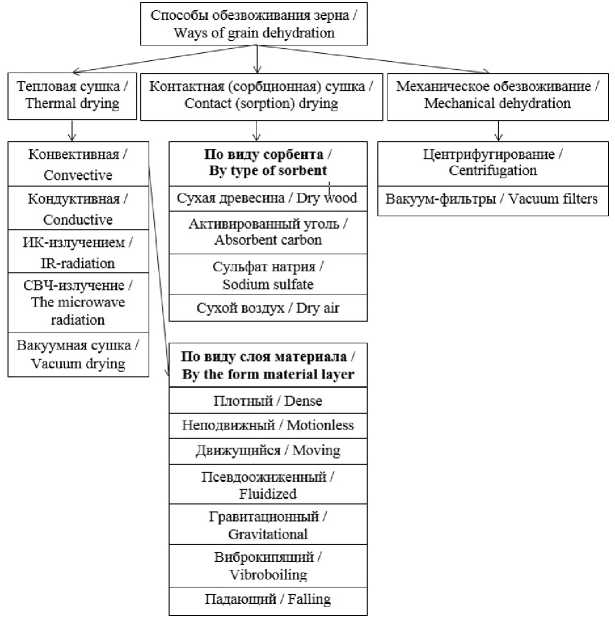

Конструктивная схема шелушильно-сушильной установки

Была разработана и исследована комбинированная шелушильно-сушильная машина с ИК-излучением (вертикального исполнения), в которой наряду с шелушением зерна осуществляется его подсушивание и обеззараживание. Шелушение протекает по принципу

Том 28, № 4. 2018

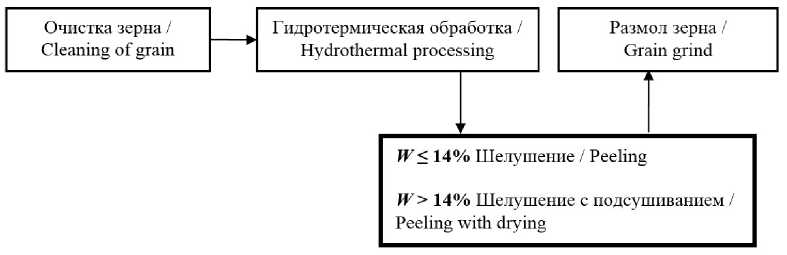

трения зерна о неподвижный ситовый цилиндр и подвижные абразивные круги (рис. 3), где 1 - корпус; 2 , 3 - входной и выходной патрубки; 4 – привод; 5 – ситовый цилиндр; 6 – полый вал с отверстиями; 7 – ИК-излучатели; 8 – абразивные круги; 9 – обечайки; 10 – вентилятор [27]. Для машины была разработана автоматизированная система управления (АСУ) на основе приборов фирмы «ОВЕН» [28]. Схема процесса обработки зерна при подготовке к помолу с использованием разработанной машины представлена на рис. 4.

Шелушильно-сушильная машина работает следующим образом. Электропривод 4 через поликлиноремен-ную передачу передает вращение полому валу 6 с установленными на нем абразивными кругами 8 . Неочищенное зерно, подвергаемое обработке, самотеком через загрузочный патрубок 2 попадает в рабочую зону машины между подвижными абразивными кругами 8 и статичным ситовым цилиндром 5 , где, благодаря интенсивному трению о них и перемешиванию, происходит отделение загрязнений и наружных оболочек зерна, которые в последующем удаляются аспирационной системой машины.

По мере прохождения зерна в рабочем пространстве выштамповка 10 ситового цилиндра 5 , выполненная в виде винтовой линии, заставляет его двигаться от внешней стенки барабана к вращающимся абразивным кругам (к центру машины), что улучшает перемешивание слоев зерна, а отшелушенные оболочки быстрее удаляются через перфорацию ситового цилиндра.

Р и с. 3. Шелушильно-сушильная машина

F i g. 3. Peeling-drying machine

Р и с. 4. Схема процесса обработки зерна при подготовке к помолу

F i g. 4. The scheme of grain processing during preparation for milling

Радиационное инфракрасное излучение, выделяемое инфракрасными излучателями 7 , проходя сквозь сетчатые обечайки 9 , воздействует на молекулы воды и зерна, переходит в тепло, нагревает зерно и выпаривает из него избыточную влагу. Наружный воздух, нагнетаемый вентилятором 10 , являющимся частью аспирационной системы машины, проходит через полый вал 6 с инфракрасными излучателями 7 и в нагретом состоянии поступает в зону обработки зерна, осуществляя конвективный тепло- и массообмен с удалением паров воды. Из машины обработанное зерно удаляется через выпускной патрубок 3 [27].

В соответствии с теоретическими исследованиями определены конструктивные и режимные параметры машины, представленные в табл. 1.

При переработке зерна без шелушения поток зерна направляется шиберными заслонками на самотеках в обход установки. Производительность шелушильно-сушильной машины (500– 1 000 кг/ч с шагом 100 кг) задается шиберной заслонкой, управляемой штурвалом через червячную передачу путем изменения площади выходного отверстия установки. Все данные архивировались на жестком диске компьютера. Для связи АСУ машины с компьютером использован адаптер сети ОВЕН АС4,

Т а б л и ц а 1

T a b l e 1

Технические характеристики установки Technical characteristics of the installation

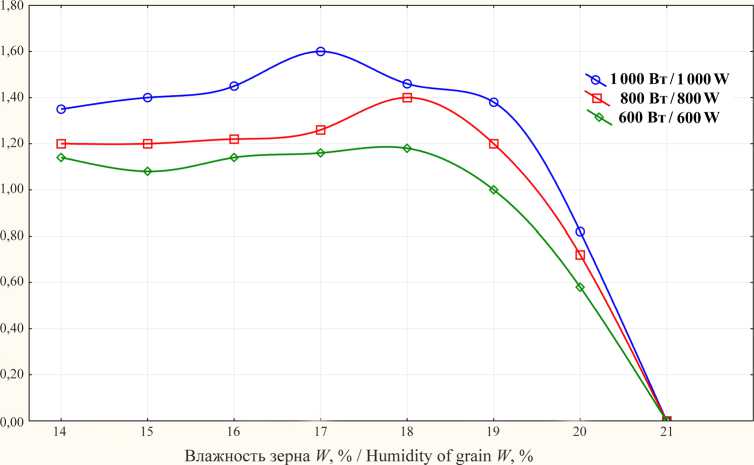

На основе экспериментальных данных построены зависимости скорости сушки от мощности излучателей в камере нагрева. Мощность изменялась встроенным в АСУ установки регулятором. На рис. 5 представлен график скорости сушки при различной мощности излучателя.

Полученные графики описывают динамику процесса сушки и дают возможность оценить изменения ее скорости. Анализ данных показывает, что скорость сушки существенно не снижается на всем протяжении операции и прямо пропорционально зависит от мощности ИК-излучения. Исходя из этого, наиболее эффективным следует 614

считать использование ИК-излучателей максимальной мощности – 1 000 Вт.

Белизна

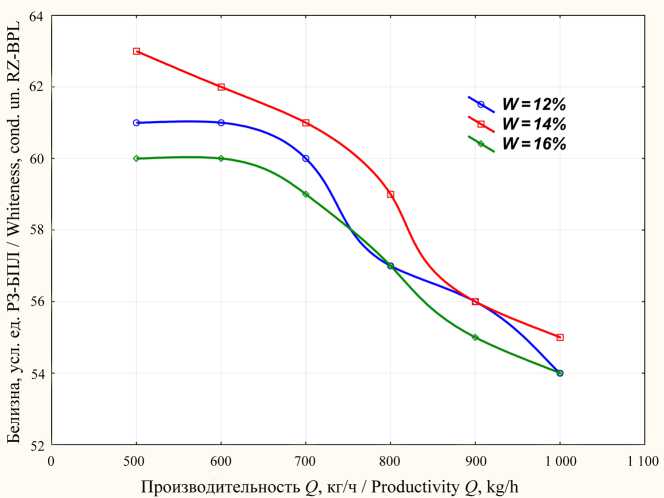

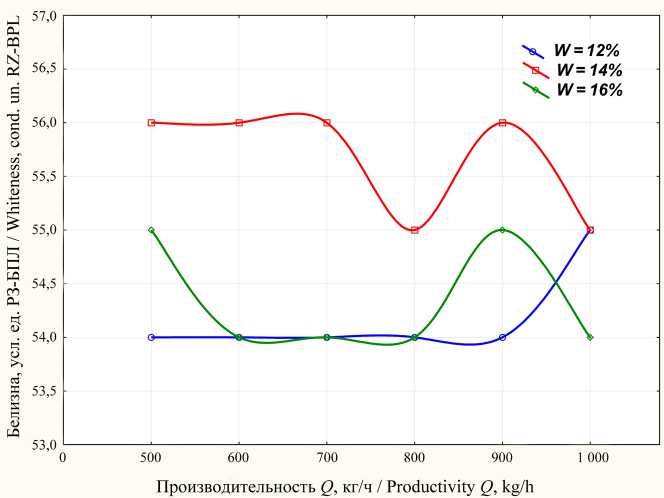

Белизна муки определялась по стандартной методике путем отбора проб муки из обработанного и необработанного зерна разной влажности. Замеры проведены при значениях производительности 500–1 000 кг/ч с шагом в 100 кг/ч. Результаты исследований представлены на рис. 6–7.

Анализ полученных результатов показывает, что белизна муки из зерна, обработанного в шелушильно-сушильной машине, выше, чем белизна муки из необработанного зерна. При самой высокой производительности машины (наименьшее время нахождения зерна в рабочей зоне и, следовательно, наименьшая степень шелушения) белизна муки выше на 1 усл. ед. РЗ-БПЛ, а при наименьшей производительности (самой высокой степени шелушения) – на 7 усл. ед. РЗ-БПЛ. В то же время экспериментальные данные показывают, что влажность исходного зерна также влияет на белизну получаемой муки. В частности, максимальная белизна

Технологии и средства технического обслуживания в сельском хозяйстве

Скорость сушки, dWIdt, г/мин / Drying speed, dWIdt, g/min

Р и с. 5. Кинетика сушки пшеницы

F i g. 5. Kinetics of wheat drying

Р и с. 6. График зависимости белизны муки от производительности машины (шелушенное зерно)

F i g. 6. Graph of dependence of flour whiteness on machine productivity (scoured grain)

Р и с. 7. График зависимости белизны муки от производительности машины (нешелушенное зерно)

F i g. 7. Graph of dependence of flour whiteness on machine productivity (unscoured grain)

муки наблюдается при обработке зерна влажностью 14 %, дальнейшее же увлажнение выше 16 % не приводит к росту белизны муки. Это говорит о необходимости подсушивания зерна перед первой драной системой в случае переувлажнения зерна после проведения ГТО.

Влажность

Влажность и температура зерна на входе и выходе из машины в онлайн-ре-жиме определены автоматической системой управления машины (контроль полученных значений влажности зерна осуществлен определением влажности отобранных образцов по ГОСТ 13586.5-2015 с использованием сушильного шкафа СЭШ-3М).

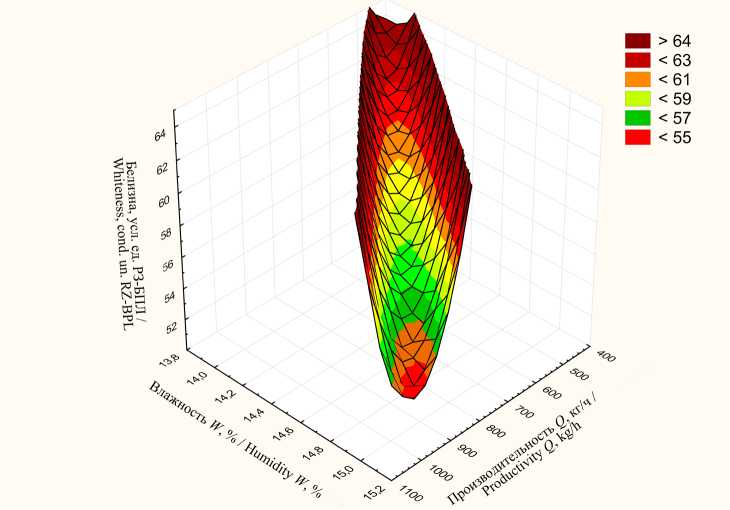

Основные результаты экспериментов по шелушению и сушке переувлажненного в результате ГТО зерна представлены в табл. 2 и на рис. 8 в виде трехмерной поверхности отклика.

Анализ зависимости показывает, что при влажности зерна W нач = 17 % на 616

выходе из машины влажность уменьшается до 15 % при максимальной производительности (наименьшее время нахождения зерна в рабочей зоне) и до 14,2 % - при минимальной производительности машины. Белизна полученной муки максимальна при производительности выше 700 кг/ч и влажности, близкой к 14 %.

Из вышесказанного можно сделать вывод, что в случае переувлажнения зерна при проведении ГТО целесообразнее снизить производительность всей ПТЛ, подсушить объем зерна и получить муку высокого качества, чем произвести размол зерна с повышенной влажностью и получить муку с меньшей белизной и повышенной влажностью. Кроме того, при размоле переувлажненного зерна наблюдается повышенное выделение влаги в рассевах, что приводит к залипанию рабочих поверхностей сит и уменьшению их эффективной площади.

Экспериментально было определено время нахождения зерна в машине

Технологии и средства технического обслуживания в сельском хозяйстве

Р и с. 8. График зависимости белизны муки и влажности зерна от производительности машины (Wнач = 17 %)

F i g. 8. Graph of dependence of flour whiteness and grain moisture on machine productivity (Winit = 17 %)

Т а б л и ц а 2

T a b l e 2

Белизна муки и влажность зерна при различной производительности машины Whiteness of flour and humidity of grain at various machine productivity в зависимости от ее производительности: 500 кг/ч – 94 с; 600 кг/ч – 84 с; 700 кг/ч – 72 с, 800 кг/ч – 54 с; 900 кг/ч – 42 с; 1 000 кг/ч – 34 с.

Количество битых зерен

Приращение содержания битых зерен в результате шелушения незначи

тельно и составляет 0,36-0,79 %. Некоторое увеличение содержания зерновой примеси обусловлено ростом содержания битых зерен. За счет уменьшения размеров зерен в результате шелушения незначительно увеличивается содержание мелкого зерна.

|

Производительность Q , кг/ч / Productivity Q , kg/h |

Влажность зерна W , % / Humidity W , % |

Белизна муки, усл. ед. РЗ-БПЛ / Whiteness, cond. un. RZ-BPL |

|

500 |

13,9 |

64 |

|

600 |

14,1 |

63 |

|

700 |

14,7 |

61 |

|

800 |

14,9 |

59 |

|

900 |

15,0 |

56 |

|

1 000 |

15,1 |

55 |

*1

Обсуждение и заключение

В статье представлена технология обработки зерна перед помолом, обеспечивающая шелушение зерна и его подсушивание. Разработана конструкция и определены режимные параметры шелушильно-сушильной машины для обработки зерна.

Теоретическими исследованиями установлено, что шелушение зерна является одним из самых эффективных способов повышения сортности конечной продукции малых предприятий по переработке зерна с упрощенными технологическими схемами. Эффективность шелушения зерна пшеницы с влажностью выше 16 % снижается; данное обстоятельство говорит о целесообразности его подсушивания.

В ходе экспериментальных исследований определены оптимальные технологические режимы, обеспечивающие эффективную обработку зерна пшеницы:

-

• производительность установки, кг/ч – 700;

-

• время нахождения зерна в машине, с – 72;

-

• влажность обрабатываемого зерна, % – 14;

-

• мощность излучателей, Вт – 1 000.

Том 28, № 4. 2018

В результате проведенных исследований разработана конструкция и проведена производственная проверка технологии шелушильной установки, позволяющей в случае необходимости подсушивать зерно до необходимых кондиций после ГТО. Это дает возможность получить муку высокого качества из зерна, при гидротермической обработке которого был нарушен влажностный режим. Предложенная технология обеспечивает повышение сортности получаемой муки, белизна которой выше в среднем на 4–7 усл. ед. Р3-БПЛ. Переработка переувлажненного зерна не позволяет получить муку высокого качества (с большим значением белизны); более того, переработка такого зерна приводит к выделению в технологическом оборудовании дополнительной влаги, которая становится причиной залипания рабочих органов машин и образования засоров.

Производительность машины в режиме подсушивания следует связать с мощностью микроволнового ИК-излучения, а его время и мощность должны ограничиваться максимально допустимой температурой нагрева зерна, не превышающей 60 ºС.

Поступила 05.03.2018; принята к публикации 15.05.2018; опубликована онлайн 28.12.2018

Список литературы Совершенствование технологии подготовки зерна к помолу на малых предприятиях

- Гафин М. М. Подготовка зерна к помолу с использованием традиционного оборудования // Научный вестник Технологического института - филиала ФГБОУ ВПО Ульяновская ГСХА им. П. А. Столыпина. 2014. № 13. С. 51-55. URL: https://elibrary.ru/download/elibrary_22481480_35728280.pdf

- Кандроков Р. Х., Панкратов Г. Н. Роль шелушения зерна в технологии переработки твердой пшеницы // Хлебопродукты. 2013. № 3. С. 44-45. URL: https://elibrary.ru/download/elibrary_20230231_84552895.pdf

- Оптимизация параметров и совершенствование технологии зерношелушения / В. Н. Невзоров [и др.] // Вестник Красноярского государственного аграрного университета. 2013. № 4. С. 160-165. URL: http://www.kgau.ru/vestnik/content/2013/4.13.pdf

- Влияние шелушения зерна на параметры процесса его измельчения / О. С. Журба [и др.] // Хранение и переработка сельхозсырья. 2012. № 8. С. 18-23. URL: http://www.foodprom.ru/images/pdf/hips/2012/HIPS-2012-08.pdf

- Adherence within biological multilayered systems: Development and application of a peel test on wheat grain peripheral tissues / M. R. Martelli [et al.] // Journal of Cereal Science. 2010. Vol. 52, Issue 1. P. 83-89. DOI: 10.1016/j.jcs.2010.03.007

- Бузоверов С. Ю., Антипина Г. А. Влияние гидротермической обработки на качество зерна пшеницы // Вестник Алтайского государственного аграрного университета. 2010. № 10 (72). С. 83-86. URL: http://www.asau.ru/vestnik/2010/10/Processing_Busoverov.pdf

- Опыт подготовки зерна пшеницы к помолу с предварительным отделением оболочек / Ж. С. Алимкулов [и др.] // Экспресс-информация (Сер. «Мукомольно-крупяная промышленность»). 1979. Т. 1, вып. 7. C. 22.

- Bühler: только чистое зерно можно долго хранить // Хлебопродукты. 2014. № 1. С. 34-35. URL: https://elibrary.ru/item.asp?id=21258149

- Верещинский А. П. Подготовка зерна шелушением на мельницах сортовых помолов пшеницы большой производительности // Хлебопродукты. 2010. № 1. С. 32-33. URL: https://elibrary.ru/download/elibrary_15117299_30443856.pdf

- Патент 2457904 РФ, МПК В02В3/00. Устройство для шелушения зерна / М. Ц. Диданов, А. М. Диданов, Г. А. Искакова; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Кабардино-Балкарский государственный университет им. Х. М. Бербекова»; заявл. 2010144596/13; опубл. 10.08.2012, бюл. № 13. URL: http://www.freepatent.ru/patents/2457904

- Перов А. А. Способы шелушения зерна // Комбикорма. 2010. № 3. С. 45-46. URL: http://elibrary.ru/item.asp?id=16543568

- Верещинский А. П. Эффективность шелушильно-шлифовальных машин «Каскад» при подготовке зерна пшеницы в сортовых помолах // Хлебопродукты. 2012. № 11. С. 40-41. URL: https://elibrary.ru/download/elibrary_18101211_78937508.pdf

- Патент 2159679 РФ, МПК В02В3/02. Шелушильно-шлифовальная машина / Н. М. Иванов; заявитель и патентообладатель Закрытое акционерное общество научно-производственное предприятие фирма «ВОСХОД»; заявл. 11.06.1999; опубл. 27.11.2000, бюл. № 33. URL: http://www.freepatent.ru/patents/2159679

- Nascimento V. R. G., Biagi J. D, de Oliveira R. A. Mathematical modeling of convective drying with infared radiation of Moringa oleifera grains // Revista Brasileira de Engenharia Agricola e Ambiental. 2015. Vol. 19 (7). Р. 686-692.

- DOI: 10.1590/1807-1929/agriambi.v19n7p686-692

- Курдюмов В. И., Павлушин А. А. Теоретические и экспериментальные аспекты контактного способа передачи теплоты при сушке зерна // Вестник Ульяновской государственной сельскохозяйственной академии. 2011. № 3. С. 106-110. URL: http://lib.ugsha.ru:8080/bitstream/123456789/680/1/vestnik-2011-3-106-110.pdf

- К вопросу управления процессом комбинированной сушки зерна / В. А. Афонькина [и др.] // Вестник Мордовского университета. 2016. Т. 26, № 1. С. 32-39.

- DOI: 10.15507/0236-2910.026.201601.032-039

- Патент 2509275 РФ, МПК F26B15/14, F26B17/04. СВЧ-конвективная сушилка / А. Н. Остриков, В. Д. Демьянов; заявитель и патентообладатель Воронежский государственный университет инженерных технологий; заявл. 27.09.2012; опубл. 10.03.2014, бюл. № 7. URL: http://www.freepatent.ru/patents/2509275

- Analysis on the influence of the exchange area on the heat exchange efficiency during far-infrared convection combination grain drying process / C. S. Liu [et al.] // 2017 International Conference on Smart Grid and Electrical Automation (ICSGEA). 2017. Р. 155-158.

- DOI: 10.1109/ICSGEA.2017.177

- Image analysis and quality attributes of malting barley grain dried with infrared radiation and in a spouted bed / I. Konopka [et al.] // International Journal of Food Science and Technology. 2008. Vol. 43, Issue 11. P. 2047-2055. x

- DOI: 10.1111/j.1365-2621.2008.01820

- Reducing cracking and breakage of soybean grains under combined near-infrared radiation and fluidized-bed drying / S. Dondee [et al.] // Journal of Food Engineering. 2011. Vol. 104, Issue 1. Р. 6-13.

- DOI: 10.1016/j.jfoodeng.2010.11.018

- Давидович Е. А. Влияние ИК-обработки зерна пшеницы и ржи на параметры процесса его измельчения [сырье для производства спирта] // Пищевая и перерабатывающая промышленность. 2009. № 4. С. 1033. URL: https://elibrary.ru/item.asp?id=13048584

- Долгих П. П., Кулаков Н. В., Лоц Е. В. Исследование инфракрасного способа сушки зерна // Вестник Красноярского государственного аграрного университета. 2016. № 12 (123). С. 85-92. URL: http://www.kgau.ru/vestnik/2016_12/content/15.pdf

- Патент 2352880 РФ, МПК F26B330. Сушилка инфракрасная / С. К. Волончук; заявитель и патентообладатель ФГБНУ СибНИТИП; заявл. 19.04.2007; опубл. 20.04.2009, бюл. № 11. URL: http://www.freepatent.ru/patents/2352880

- Патент 2459166 РФ, МПК F26B17/12, F26B3/347. Установка для сушки и обработки зерна и кормов / Б. Г. Смирнов, А. Н. Васильев, А. А. Васильев; заявитель и патентообладатель ГНУ ВИЭСХ; заявл. 02.08.2010; опубл. 20.08.2012, бюл. № 23. URL: http://www.freepatent.ru/patents/2459166

- Патент 2134995 РФ, МПК A23L 1/025, A23B 9/04, F26B 3/30. Установка для термообработки зернового сырья / Н. В. Елькин, В. В. Кирдяшкин; заявитель и патентообладатель Н. В. Елькин, В. В. Кирдяшкин. № 98117679/13; заявл. 29.09.1998; опубл. 27.08.1999, бюл. № 33. URL: http://www.freepatent.ru/patents/2134995

- Штейнберг Т. С., Леонова Т. А. Определение белизны муки. Новый стандарт // Контроль качества продукции. 2016. № 11. С. 22-25. URL: http://vniiz.org/science/publication/article-208

- Патент 2491124 Российская Федерация, МПК B02B3/02. Шелушильно-сушильная машина / А. В. Анисимов, М. С. Богданова; заявитель и патентообладатель Саратовский гос. аграрный ун-т имени Н. И. Вавилова. № 2012104970; заявл. 13.02.2012; опубл. 27.08.2013, бюл. № 24. URL: http://www.freepatent.ru/patents/2491124

- Анисимов А. В. Усовершенствованная система для автоматического управления температурой и влажностью зерна при подготовке к помолу // Вестник Саратовского государственного аграрного университета имени Н. И. Вавилова. 2015. № 6. С. 53-56. URL: http://globalf5.com/Zhurnaly/Inzhenerno-tehnicheskie-nauki/Agrarniy-nauchnyi-jurnal/vypusk-2015-6?article=115070