Совершенствование технологии получения алюминиевых сплавов в миксерах литейного отделения с использованием программно-инструментальной системы моделирования и оптимизации

Автор: Мартусевич Ефим Александрович, Рыбенко Инна Анатольевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 4 т.22, 2022 года.

Бесплатный доступ

В статье рассмотрены особенности технологического процесса производства алюминиевых сплавов различных марок в электрических миксерах сопротивления в литейном отделении промышленного предприятия. Процесс получения алюминиевых сплавов с заданным химическим составом является сложным физико-химическим процессом, который включает последовательное смешивание алюминия-сырца, полученного методом электролиза, и его взаимодействие с различными лигатурами и флюсами. На этой стадии происходит формирование необходимого химического состава и качества алюминиевых сплавов посредством рафинирования и дегазации расплава. Этот этап производства связан с наличием избыточного количества корректирующих воздействий из-за многозадачности и многофакторности металлургического процесса, что приводит к увеличению времени приготовления расплава, снижению производительности электрического миксера сопротивления и повышению затрат на единицу готовой продукции. Совершенствование технологического процесса формирования алюминиевых сплавов связано с затратностью проведения экспериментальных исследований. В связи с этим важное значение приобретает математическое моделирование с применением программно-инструментальных систем, обеспечивающее высокое качество алюминиевых сплавов в результате прогнозирования конечных параметров химического состава. Поэтому в рамках интенсивной цифровой трансформации металлургической отрасли актуальна разработка и промышленное применение программных средств, позволяющих оптимизировать технологический процесс получения алюминиевых сплавов, снизив энергетические и материальные затраты, а также повысить производительность миксеров литейных отделений.

Алюминиевые сплавы, ресурсосбережение, электрический миксер сопротивления, лигатуры, флюсы, математическая модель, оптимизация, программный комплекс

Короткий адрес: https://sciup.org/147239242

IDR: 147239242 | УДК: 669.2 | DOI: 10.14529/met220404

Текст научной статьи Совершенствование технологии получения алюминиевых сплавов в миксерах литейного отделения с использованием программно-инструментальной системы моделирования и оптимизации

В настоящее время одной из стратегически важных и ресурсоемких отраслей промышленности является цветная металлургия, в частности производство алюминиевых сплавов. Так, за 2021 год выпущено более 67 млн т первичного алюминия, а за последние десять лет в мире произведено более 1 млрд т различных алюминиевых сплавов. Алюминиевые сплавы являются одними из основных конструкционных материалов, применяемых в промышленности, так как отличаются легкостью, высокой прочностью, коррозионной стойкостью и обладают рядом других важных эксплуатационных свойств.

Существующую в настоящее время технологию промышленного производства алюминия можно разделить на четыре основных этапа: добыча полезных ископаемых (бокситов); переработка бокситов в сухой глинозём (получение оксида алюминия Al2O3); электролиз глинозёма и получение первичного алюминия-сырца; формирование заданной марки алюминиевого сплава в миксере литейного отделения путем смешивания алюминия-сырца и присадок лигатур и флюсов [1–3]. На всех этапах имеются свои технологические сложности в управлении, обусловленные особенностями промышленных агрегатов и материальными ограничениями.

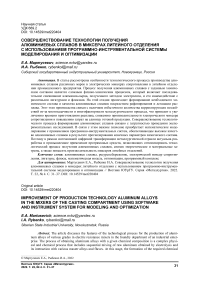

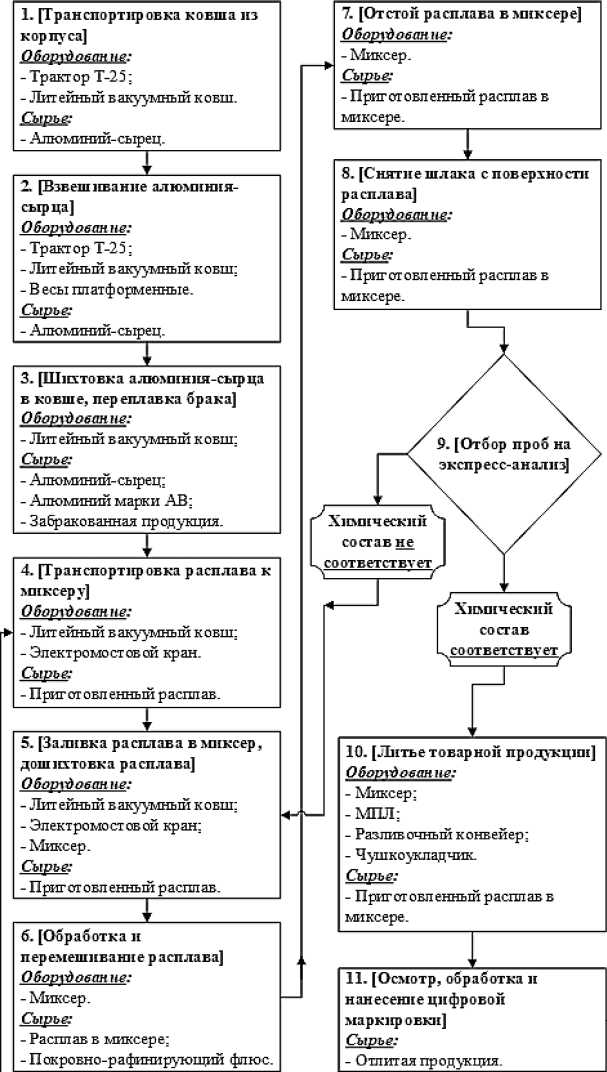

Заключительной стадией процесса получения готовой алюминиевой продукции является приготовление сплава с заданным химическим составом в миксере литейного отделения. На рис. 1 представлена функциональная схема литейного отделения АО «РУСАЛ

Новокузнецк», отражающая основные технологические операции формирования алюминиевых сплавов в миксере.

Основная сложность получения алюминиевых сплавов заключается в постоянно изменяющихся параметрах и химическом составе первичного алюминия-сырца. В связи с этим получение алюминиевых сплавов не имеет единого сценария приготовления и требует поэтапного доведения формируемого алюминиевого расплава в миксере до заданного химического состава в условиях многочисленных ограничений [4].

Основные этапы формирования алюминиевого расплава в миксере

Согласно ТИ 451.02.03-2014 ред. 4 «Производство литейных сплавов», для того чтобы получить заданный химический состав алюминиевого расплава в электрическом миксере сопротивления, необходимо выполнить ряд технологических операций, связанных с порционным смешиванием алюминия-сырца, который имеет различный химический состав и температуру, включая последующую обработку расплава лигатурами и флюсами [5]. При этом технологическая инструкция не регламентирует процедуру выбора необходимых литейных ковшей с алюминием-сырцом для добавления в миксер. Выбор литейных ковшей осуществляется технологическим персоналом литейного отделения, в частности ших-товщиком, который выполняет поставленный заказ на основании собственных знаний и трудового опыта. В результате имеет место избыточное количество корректирующих

Рис. 1. Функциональная схема литейного отделения Fig. 1. Functional diagram of the foundry department воздействий из-за многозадачности и многофакторности процесса. Дозирование присадок лигатур и флюсов осуществляется вручную с помощью напольных весов, что также вносит дополнительную погрешность при приготовлении расплава. Поэтому результат напрямую зависит только от опыта технологического персонала, что приводит к увеличению времени приготовления расплава, снижению производительности миксера и повышению затрат на единицу готовой продукции.

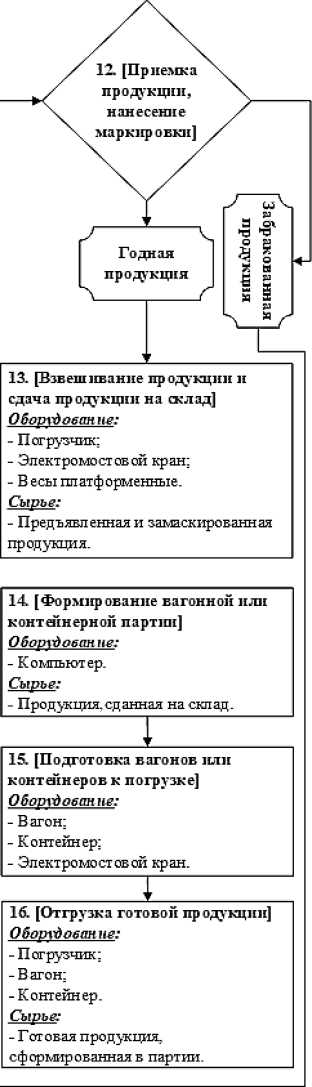

На рис. 2 представлен пример циклограммы процесса формирования алюминиевого сплава марки АЛ9М для электрического миксера емкостью 25 т. Среднее время приготовления сплава АЛ9М составляет 3–3,5 ч. При этом количество корректировок химиче-

-

■ 1 .Транспортировка ковша в ЛО

-

■ 2,Взвешивание алюминия-сырца

-

■ 3.Транспортировка расплава к миксеру

-

■ 4.3аливка расплава в миксер

-

■ 5.Ввод легирующих материалов

-

■ б.Растворение легирующих, перемешивание сплава

-

■ 7.Обработка флюсом, отстой и снятие шлака

-

8.Литье товарной

продукции

Рис. 2. Циклограмма процесса формирования сплава АЛ9М в миксере Fig. 2. Cyclogram of the process of formation of AL9M alloy in a mixer ского состава расплава на этапах 4 и 5 в наихудшем случае может достигать 4 раз.

Обзор литературных данных показал, что в настоящее время разработаны и программно реализованы только математические модели процесса получения первичного алюминия в электролизерах. Программных продуктов, связанных с моделированием технологических этапов получения алюминиевых расплавов в миксерах, на сегодняшний день не существует, в то время как именно этот этап определяет качество готовой продукции.

В настоящее время на предприятиях одного из наиболее крупных представителей алюминиевого производства, а именно компании «РУСАЛ», существует адаптированный набор взаимосвязанных информационных программ, в частности АРМ «Весовщик», АРМ «Шихтовщик», АРМ «Литейщик», АРМ «Резчик», АРМ «Технический контроль», который помогает технологическому персоналу осуществлять приготовление алюминиевых сплавов. Однако расчет параметров смешивания алюминия сырца, добавок лигатур и флюсов фактически осуществляется вручную на основе технологических инструкций, а также имеющихся знаний и трудового опыта ших-товщика.

Действующий вариант системы, в частности автоматизированное рабочее место сотрудника АРМ «Шихтовщик», на основе балансовых расчетов позволяет спрогнозировать лишь конечный химический состав формируемого расплава в миксере с учетом выбран- ного шихтовщиком литейного ковша с алюминием-сырцом, но при этом не обеспечивает непрерывный мониторинг и моделирование процесса формирования алюминиевого расплава в миксере, а также не предлагает оптимальный вариант шихтовки расплава с учетом исходного набора материалов и имеющихся ограничений.

В связи с этим актуальной задачей является разработка математической модели и ее программная реализация в виде программного комплекса, предназначенного для определения оптимальных технологических режимов процесса формирования алюминиевых сплавов в миксере в режиме интеллектуального помощника.

Инструменты для решения металлургической задачи

Для решения поставленной задачи была разработана математическая модель технологического процесса формирования алюминиевого расплава в миксере, позволяющая рассчитывать параметры смешивания алюминия-сырца из литейных ковшей в миксере с учетом присадок лигатур и флюсов. Математическая модель включает в себя уравнения диффузии, материального и теплового балансов, динамические уравнения скоростей изменения масс и химического состава расплава при смешивании алюминия-сырца из литейных ковшей в миксере, что позволяет определить необходимое количество алюминия-сырца из литейных ковшей с учетом расходов лигатур и флюсов для формирования расплава с заданной массой, химическим составом и температурой.

Так ж е ра зраб ота н чи с лен н ый ме тод ре ше н и я урав нени я ди ффу зи и , отли ча ющ и й с я учетом распределения коэф фиц и е н та д и ф ф у зи и к омп он е н тов форми ру е мого ра с п ла в а по о б ъе му ми к се ра в д и а пазон е и зме н е н и я зна ч е н ий п ри молек ул ярной и турбул е н тной ди ффузи и п од в озд е й с тви е м с и л п е ре м е ш и в а н и я ра зл ичн ой ст еп е н и и нтенси вн ос ти , что п озв оляе т наи б ол е е точно оц е н и ть в ре мя у с р е д н е н и я к он ц е н тра ц и й к омп он е н тов а л ю м иниевого расплава в миксере.

Для определения оптимальных условий реализации процесса формирования алюминиевого расплава в миксере была поставлена и решена задача оптимизации, заключающаяся в минимизации затрат на получение необходимого количества алюминиевого расплава с заданным химическим составом и температурой при ограничениях на параметры входных-выходных потоков и технологические параметры. В связи с тем, что решение оптимизационной задачи невозможно получить формальными методами условной оптимизации из-за постоянно меняющихся начальных условий, для поиска решения предложен метод динамического программирования с использованием симплекс-метода ли- нейного программирования. Разработан алгоритм решения задачи оптимизации расходов алюминия-сырца из литейных ковшей, а также лигатур и флюсов для получения алюминиевого расплава с заданной массой, химическим составом и температурой.

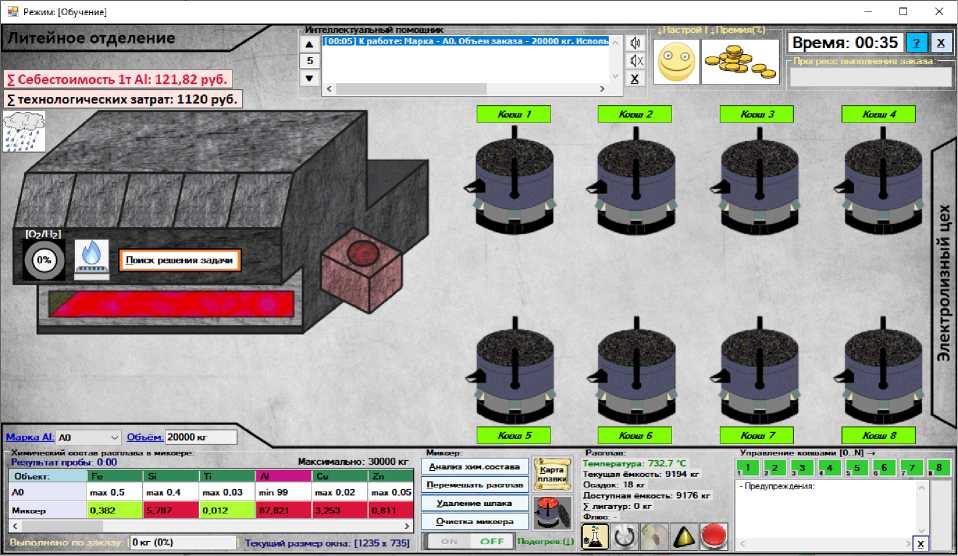

Математическая модель и метод расчета оптимальных параметров смешивания алюминия-сырца из литейных ковшей в миксере реализованы в программном комплексе «Алюминщик», который разработан с использованием высокоуровневого языка программирования С# и предназначен для исследований и оптимизации технологического процесса, проведения вычислительных экспериментов и обучения технологического персонала. Программный комплекс «Алюминщик» разработан в виде блоков, позволяющих в интерактивном режиме вводить исходные данные по расходам, температуре, химическому составу исходных материалов и технологическим параметрам процесса, рассчитывать материальный и тепловой балансы, параметры перемешивания металла в миксере и определять оптимальные условия реализации процесса. Интерфейс программы представлен на рис. 3.

Исследования, проведенные с использованием разработанных инструментов, показали, что рассчитанные с использованием про-

Рис. 3. Интерфейс программного комплекса «Алюминщик» Fig. 3. Interface of the program complex “Alyuminshchik”

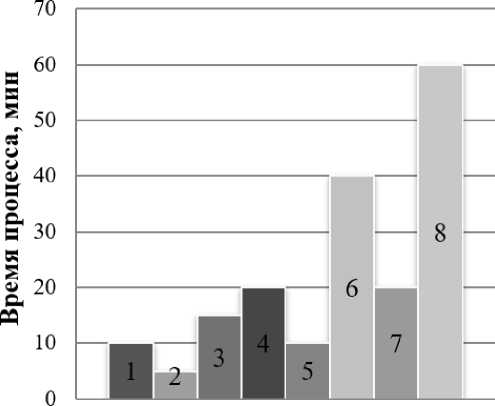

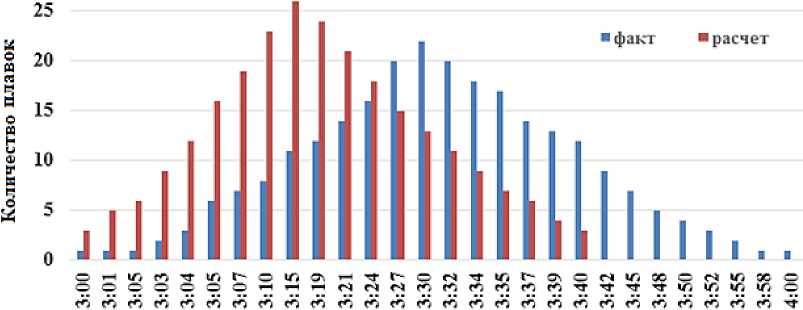

Время приготовления расплава

Рис. 4. Гистограмма распределения фактического и расчетного времени на реализацию технологической операции по результатам 250 плавок Fig. 4. Distribution histogram of actual and estimated time for the implementation of a technological operation based on the results of 250 heats

граммного комплекса «Алюминщик» оптимальные режимы обеспечивают не только попадание в заданную марку, но и приводят к снижению затрат на единицу продукции. Также за счет уменьшения времени на корректирующие операции сокращается общая продолжительность технологического этапа формирования алюминиевого сплава в электрическом миксере сопротивления, в результате чего повышается производительность агрегата и всего литейного отделения.

Для анализа продолжительности процесса формирования алюминиевого расплава в миксере были использованы данные 250 плавок, реализованных на предприятии АО «РУСАЛ Новокузнецк», на основании которых были проведены расчеты оптимальных режимов с использованием программного комплекса «Алюминщик». На рис. 4 представлена гистограмма распределения фактического и расчетного времени на реализацию технологической операции для этих данных. Из рис. 4 следует, что оптимизация технологических режимов процесса формирования алюминиевого сплава в миксере позволит сократить время на реализацию технологической операции примерно на 15 мин и повысить производительность литейного отделения с 39 360 до 44 936 т/год [6].

Заключение

Разработанные математические модели и метод оптимизации позволяют разрабатывать новые и совершенствовать существующие технологии производства алюминиевых сплавов в электрических миксерах сопротивления, обеспечивающие ресурсо- и энергосбережение, повышение производительности и качества алюминиевой металлопродукции. Программный комплекс «Алюмин-щик» предназначен для использования в качестве интеллектуального помощника технологического персонала, повышения квалификации работников алюминиевой промышленности, а также обучения студентов вузов и техникумов.

Список литературы Совершенствование технологии получения алюминиевых сплавов в миксерах литейного отделения с использованием программно-инструментальной системы моделирования и оптимизации

- Галевский Г.В., Кулагин Н.М., Минцис М.Я. Металлургия алюминия: мировое и отечественное производство: оценка, тенденции, прогнозы. М.: Флинта, 2004. 278 с.

- Янко Э.А. Производство алюминия. СПб.: Изд-во СПбГУ, 2007. 305 с.

- Горенский Б.М., Кирякова О.В., Лапина Л.А. Информационные технологии в управлении технологическими процессами цветной металлургии. Красноярск: Изд-во Сиб. федер. ун-та, 2012. 148 с.

- Степанов В.С. Термодинамические исследования металлургических процессов: энергетические балансы, эксергетический анализ. Иркутск: Изд-во ИрГТУ, 2006. 380 с.

- Тихонов В.Н. Аналитическая химия алюминия. М.: Наука, 1971. 266 с.

- Численный метод расчета параметров смешивания алюминия-сырца в миксере литейного отделения / С.Н. Калашников, Е.А. Мартусевич, Е.В. Мартусевич, В.Н. Буинцев // XII Международная научно-практическая конференция "Информация и образование: границы коммуникаций" INFO'20. 2020. С. 123-126.