Совершенствование технологии приготовления сплава системы Al-Mg, применяемого в конструкциях летательных аппаратов

Автор: Крушенко Генрих Гаврилович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (55), 2014 года.

Бесплатный доступ

Описаны усовершенствованные и разработанные новые технологии, способы и средства, используемые при изготовлении литых деталей и конструкций летательных аппаратов из сплава АМг10ч. В связи с тем, что сплав АМг10ч содержит магний, возник целый ряд проблем при приготовлении и литье сплава по причине склонности этого элемента к окислению, а сплава - к газонасыщению, что приводит к ухудшению качества литых изделий. С целью предотвращения сплава от взаимодействия с атмосферой и влагой формовочной смеси были разработаны и использованы на практике следующие мероприятия: 1) введение в формовочную смесь борной кислоты; 2) дегазация лигатур алюминий-цирконий и алюминий-титан; 3) разработан оптимальный порядок расплавления шихтовых материалов; 4) применена высокотемпературная обработка расплава; 5) фильтрация сплава при заливке в форму с использованием устройства типа «тепловая труба», обеспечивающего быстрое снижение температуры перегретого сплава. Все эти мероприятия, как по отдельности, так и применение некоторых в комплексе, обеспечили получение литых деталей из сплава АМг10ч с требуемыми и повышенными механическими свойствами. Причем отмечается воспроизводимость результатов испытаний механических свойств отливок из разных плавок.

Сплав амг10ч, технологии плавки и литья, механические свойства, амг10ч alloy

Короткий адрес: https://sciup.org/148177278

IDR: 148177278 | УДК: 669.2/.8:629.7

Текст научной статьи Совершенствование технологии приготовления сплава системы Al-Mg, применяемого в конструкциях летательных аппаратов

Сплавы системы Al–Mg. При производстве деталей и конструктивных элементов летательных аппаратов (ЛА) широко применяются алюминиевые сплавы [1], и, как следует из прогноза выдающегося ученого-материаловеда, теоретика и создателя высоко- эффективных алюминиевых сплавов для авиаракетной и ядерной техники, академика И. Н. Фридляндера, в перспективе ожидается еще большее их использование в этой отрасли [2]. Такой же точки зрения придерживаются и сотрудники Британского аэрокосмического исследовательского института (Aerospace Research Institute, University of Manchester, UK) [3].

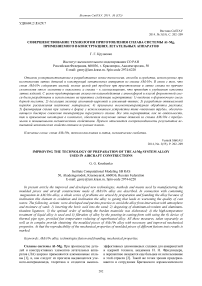

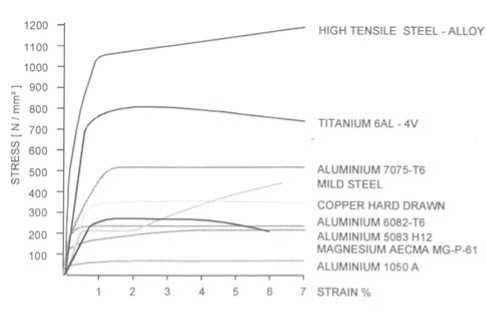

И одна из основных причин популярности этих сплавов в аэрокосмической отрасли – их высокая удельная прочность , численно выражающаяся отношением прочности к удельному весу металла (strength-to-weight ratio) [4], а в / р ), что подтверждается приведенными в работе [5] данными, из которых видно (рис. 1, а ), что если прочность стали (HIGH TENSILE STEEL) значительно превосходит прочность всех других сплавов, включая и алюминиевые, то алюминиевые сплавы (на примере широко распространенного в производстве летательных аппаратов сплава марки Aluminum 7075 (1,2–2,0 % Cu; 2,1–2,9 % Mg; 0,18–0,28 % Cr; 5,1–6,1 % Zn; примеси не более 0,40 % Si; 0,50 % Fe; 0,30 % Mn; 0,20 % Ti; ост. – Al) имеют наиболее высокую удельную прочность (рис. 1, б ). Кроме того, эти сплавы обладают высокой коррозионной стойкостью, выдерживают высокие статические, ударные и вибрационные нагрузки, хорошо обрабатываются резанием и свариваемостью.

STRESS - N/mm' DENSITY

ALUMINIUM 7075-Т6

TITANIUM 0AL-4V

STEEL ■ ALLOY

MILO STEEL

COPPER HARD DRAWN

PURE ALUMINIUM 1050 A

STRAIN %

б

ALUMINIUM 6082-T6

ALUMINIUM 5083 H12

Рис. 1. Механические свойства сплавов в координатах: а – stress-strain (прочность, Н/мм2 – деформация, %); б – stress/density-strain (удельная прочность,

Н/мм2 / плотность, г/см3 – деформация, %); удельная прочность – отношение временного сопротивления разрушению к плотности металла - а в/ р ) [5]

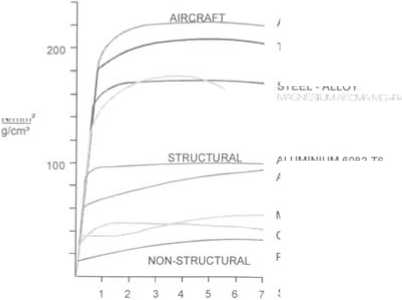

В качестве одного из весомых примеров применения алюминиевых сплавов в летательных аппаратах на рис. 2 приведены данные [6], из которых видно, что их доля в конструкциях широкофюзеляжных лайнеров фирмы Boeing составляет от 20 % (Boeing-787) до 81 % (Boeing-747) от суммарной массы всех используемых материалов (сталь, титановые сплавы, композиты).

Рис. 2. Сплавы, применяемые в конструкциях широкофюзеляжных лайнеров фирмы Boeing [6]: □ - Aluminium (алюминиевые сплавы)

Известно также применение алюминиево-магниевых сплавов и в ракетостроении. Так, по данным ОАО «Государственный ракетный центр имени академика В. П. Макеева» [7] корпуса первой и второй ступеней баллистической ракеты серии РС с жидкостным ракетным двигателем состоят из боковых оболочек, изготовленных из сплава системы Al–Mg.

Среди применяющихся в производстве ЛА алюминиевых литейных сплавов сплавы системы Al–Mg отличаются исключительно высокими механическими свойствами – в закаленном состоянии их временное сопротивление σ в находится в пределах 300…450 МПа, относительное удлинение δ – в пределах 10…25 %.

При этом в этой группе сплавов особенно высокими свойствами выделяется сплав АЛ27-1 [8], который в период освоения (в котором участвовал автор) имел условное название АЛ8У, а в настоящее время по ГОСТ 1583–93 имеет маркировку АМг10ч. Содержание магния в сплаве составляет 9,5–10,5 %. Сплав содержит также 0,05–0,15 % Ti и 0,05–0,20 % Zr, которые образуют в расплаве центры кристаллизации в виде частиц интерметаллических соединений – соответственно TiAl 3 и ZrAl 3 . Кроме того, в сплаве содержится 0,05–0,15 % Be, который образует на поверхности жидкого металла защитную пленку ВеО, так как при плавке в обычной воздушной атмосфере Al–Mg сплавов, содержащих от 2 до 12 % Mg, на поверхности жидкого металла образуется рыхлая пленка оксида магния MgO, имеющая аморфное строение [9], что приводит к насыщению расплава водородом и, как результат, к формированию в отливках пористости.

Действие бериллия на уменьшение окисляемости сплавов системы Al–Mg объясняется его высоким сродством к кислороду. Известно, что в результате введения 0,07 % Be в сплав Al – 10 % Mg снижается окисляемость сплава в 160 раз при выдержке 0,5 ч и в 225 раз при выдержке 6 ч при 750 °С [10].

В сплаве АМг10ч ограничивается содержание железа и кремния (не более 0,05 % каждого), так как они образуют нерастворимые примеси в виде интерметаллических соединений – соответственно Al 3 Fe и Mg 2 Si [11]. При этом частицы фазы Al 3 Fe выделяются в пластинчатой и дендритной формах [12], а частицы Mg2Si – в форме грубозернистых дендритов [13], что приводит к уменьшению механических свойств литых изделий. Однако в работе [14] установлено, что отрицательное влияние Al 3 Fe можно предотвратить в результате введения в расплав марганца, воздействие которого заключается в уменьшении размеров частиц и изменении формы этого интерметаллида. В другой работе [15] установлено, что при введении в расплав висмута значительно уменьшаются размеры и изменяется морфология частиц Mg 2 Si – от грубозернистых дендритов до полиэдров. Для усиления уверенности в нейтрализации вредного влияния Fe и Si в сплаве АЛ27-1 специально и ограничено их содержание, что отражено в присвоении сплаву градации – сплав повышенной чистоты [8].

Формовочная смесь. При всех положительных характеристиках алюминиево-магниевых сплавов для их достижения в получаемых из этих сплавов литых деталях требуется соответствующая «правильная» технология. В работе [8] указывается на сложность приготовления сплавов системы Al–Mg, в частности, при литье в песчано-глинистые формы, когда отливки могут поражаться газовой пористостью, возникающей в результате взаимодействия металла с влагой формы, что и подтвердилось в нашей работе при освоении литья деталей из сплава АМг10ч.

При этом автором работы [16] было принято такое объяснение влияния борной кислоты на блокирование образования пористости. При заливке в литейную песчано-глинистую форму, в состав которой входит вода, жидкий магнийсодержащий сплав нагревает борную кислоту, в результате чего ее растворимость в воде многократно увеличивается. Поэтому в приграничных с металлом объемах формы вместо воды присутствует пересыщенный раствор борной кислоты, при взаимодействии с которым образуются бораты магния Mg3B2O6, Mg2B2O5 и др., которые залечивают несплошности пленки окислов магния. Это объяснение, по сути, совпадает с тем, которое приводится в работе [17], согласно которому эффект присутствия в формовочной смеси борной кислоты связан с тем, что при заливке сплава в форму происходит нагрев борной кислоты, которая образовывает на поверхности зерен кварцевого песка тонкую пленку, инертную по отношению к жидкому металлу, но обладающую высоким сродством к кислороду, что и приводит к блокированию пор в форме, а следовательно, проникновению в них воды с последующим образованием из нее газовой пористости.

С целью предупреждения возможности возникновения этого дефекта, взяв за основу данные работы [17], согласно которой возникновение пористости в отливках из Al–Mg сплавов удалось предотвратить добавкой в формовочный состав борной кислоты с серой, и проанализировав результаты более поздней работы [18], в которой применение серы было исключено, очевидно, как санитарно-экологически вредное вещество, выделяющее при нагреве сернистые газы, а также данные работы [19], нами была разработан оптимальный состав формовочной смеси с добавкой только борной кислоты, при использовании которой газовая пористость в отливках конструкций ЛА из сплава АМг10ч была полностью исключена [20].

Доказательством эффекта присутствия в формовочной смеси борной кислоты, независимо от трактовки механизма ее воздействия, служат полученные нами данные по повышению плотности (определяли гидростатическим способом) и связанным с повышением этой характеристики увеличением механических свойств отливок из сплава АК9ч (табл. 1) [20].

Дегазация лигатур. Следует отметить, что одним из источников попадания газов в сплав АМг10ч могут служить применяемые для модифицирования лигатуры Al – 4,34 % Ti; Al – 3,40 % Zr, технология приготовления которых связана с применением высоких температур, что по определению способствует их га-зонасыщению, в основном водородом. С целью удаления водорода из указанных лигатур в настоящей работе их предварительно по отдельности переплавляли в течение 15 мин в вакуумной индукционной высокочастотной печи при 1100–1200 °С и разрежении 0,799–1,066 Па с последующей разливкой сплава слоем 15–20 мм в изложницы без снятия вакуума [21].

Таблица 1

Влияние содержания борной кислоты в формовочной смеси на плотность и механические свойства сплава АК9ч в отливках*

|

Наименование свойства |

Свойства сплава при содержании Н3ВО3, % |

|||

|

0 |

1 |

4 |

6 |

|

|

ρ , кг/м3 |

2528 |

2544 |

2548 |

2551 |

|

Прирост, % |

– |

0,6329 |

0,7911 |

0,9098 |

|

σ в , МПа |

365 |

380 |

415 |

427 |

|

Прирост, % |

– |

4,11 |

13,70 |

16,98 |

|

δ , % |

18 |

21 |

23 |

25 |

|

Прирост, % |

– |

16,6 |

27,7 |

38,8 |

|

НВ, |

80 |

85 |

85 |

85 |

|

Прирост, % |

– |

6,25 |

6,25 |

6,25 |

* Механические свойства модифицированного сплава АК9ч при литье в земляные формы: σ в ≥ 230 МПа; δ ≥ 3,0 %; НВ ≥ 70 ед.

Определение очередности загрузки шихтовых материалов. В состав сплава АМг10ч входят как тугоплавкие компоненты – титан, цирконий и марганец, так и легкоплавкие компоненты – магний и бериллий, к тому же обладающие высоким сродством к кислороду, т. е. легко окисляющиеся. При этом нами установлено [22], что при плавке сплава со значительно меньшим содержанием магния (сплав АЛ4 – по ГОСТ 1583–93 переименован в АК9ч – содержит 0,17–0,30 % Mg), чем содержит сплав АМг10ч (9,5–10,5 % Mg), без мер, препятствующих окислению магния при нагреве расплава до 850 °С, и заливке без выдержки его потери составляют 2,0 %, а до 1100 °С – 8,8 %. Следовательно, при плавке сплава АМг10ч, в котором содержится магния в 42,5 раза больше, чем в сплаве АК9ч, без соблюдения температурновременных режимов плавки и без защитных мер от окисления потери магния будут более значительными.

Кроме того, с целью гарантии получения высоких механических свойств при изготовлении литых деталей ЛА, работающих в высоконагруженных условиях эксплуатации, в расплав дополнительно вводили в качестве модификатора бор [23] в объеме фторбората калия KBF 4 (0,7 масс. %), который образует при взаимодействии с алюминием соединение AlB 2 , частицы которого служат дополнительными центрами кристаллизации [24].

С целью повышения коррозионной стойкости сплава в расплав вводили порядка 0,1 масс. % марганца, который нейтрализует присутствующие в расплаве железо и кремний, связывая их в результате перитектической реакции в интерметаллическое соединение α-AlMnFeSi [25].

Ввиду присутствия в шихте компонентов, отличающихся разной склонностью к окислению, а также температурами плавления, с целью получения требуемого состава и максимальных механических свойств сплава возникла необходимость определить очередность их расплавления. В качестве шихтовых материалов использовали чушковый алюминий марки А99 (99,99 % Al), чушковый магний марки Мг95 (99,95 % Mg) и лигатуры Al – 3,0 % Be ( Т пл ≈ 660 °С); Al – 4,34 % Ti ( Т пл ≈ 950 °С); Al – 3,40 % Zr ( Т пл ≈ 800 °С) и Al – 9,12 % Mn ( Т пл ≈ 940 °С).

Приготовление рабочих сплавов производили в высокочастотной индукционной печи в титановом тигле, окрашенном защитной краской (состава 75 г оксида цинка ZnO + 40 г жидкого стекла Na2SiO3 на 1 л воды), по разным вариантам с варьированием спосо- бов и очередности загрузки шихтовых материалов, температурно-временных режимов ведения плавки и выполнения других сопутствующих операций. Рафинирование сплава производили 0,3 % гексахлорэтана C2Cl6 в три приема. Исходную шихту предварительно очищали травлением в смеси кислот HCl : HNO3 в соотношении 1,25 : 1,0.

По технологии А одновременно расплавляли алюминий и лигатуры Al–Be и Al–Ti, доводили температуру расплава до 780–800 °С, в три приема вводили фторборат калия KBF 4 , после чего последовательно загружали лигатуры Al–Zr, Al–Mn и магний. Затем сплав рафинировали гексахлорэтаном. Заливку производили при 720–730 °С после 10-минутного выстаивания.

По технологии Б одновременно расплавляли алюминий и лигатуры Al–Be, Al–Zr и Al–Mn, доводили температуру расплава до 700…710 °С и вводили магний; доводили температуру до 720…730 °С и рафинировали сплав гексахлорэтаном, поднимали температуру до 780…800 °С и вводили в три приема KBF 4 , снижали температуру до 730 °С, выстаивали 5 мин и производили заливку.

По технологии В сплав готовили по аналогии с вариантом А, с тем отличием, что в расплав вводили стружку титана марки ВТ5 – по технологии В 1 при 1300 °С без флюса, по технологии В 2 – при 800 °С с флюсом.

По технологии Г сплав готовили по аналогии с вариантом А, с тем отличием, что в сплав вводили при тех же температурах и при отсутствии и наличии флюса, что и в варианте В, иодидный цирконий (99,95 % чистоты) в объеме брикета, состоящего из 70 % порошкового циркония и 30 % алюминиевой стружки.

По каждой технологии проводили по 10 плавок. Полученные результаты усредняли (табл. 2), и их анализ показал, что механические свойства отливок по всем технологическим вариантам превышают требования ГОСТ 1583–93, причем наиболее высокие прочностные свойства были получены по технологии Б: σ в = 433 МПа; НВ = 92,6 ед. Прирост относительно ГОСТ 1583–93, соответственно, – 23,7 % и 23,4 %. А наиболее высокая пластичность – δ = 19,0 %, прирост относительно ГОСТ 1583–93 составляет 26,6 %.

По совокупности полученных технологических операций при приготовлении сплава и полученных в результате механических свойств отливок в качестве рабочей технологии была принята технология Б.

Таблица 2

Химический состав и механические свойства сплава АМг10ч, приготовленного по разным технологиям*

|

Технологии |

Содержание компонентов, % |

Механические свойства |

|||||||

|

Mg |

Ti |

Zr |

Be |

B |

Mn |

σ в, МПа / прирост, % |

δ , % / прирост, % |

НВ, ед / прирост, % |

|

|

Г |

10,51 |

0,031 |

0,013 |

0,042 |

0,0044 |

0,12 |

353/0,85 |

17,1/14,0 |

75,6/0,8 |

|

А |

10,50 |

0,027 |

0,061 |

0,041 |

0,0042 |

0,14 |

359/2,57 |

19,0/26,6 |

76,5/2,0 |

|

В |

10,49 |

0,071 |

0,052 |

0,030 |

0,0094 |

0,11 |

386/10,28 |

18,7/24,6 |

82,6/10,1 |

|

Б |

10,31 |

0,085 |

0,065 |

0,043 |

0,0044 |

0,09 |

433/23,7 |

17,5/16,6 |

92,6/23,4 |

* Химический состав сплава АМг10ч по ГОСТ 1583–93: 9,5–10,5 % Mg; 0,05–0,15 % Ti; 0,05–0,20 % Zr; 0,05–0,15 % Be; механические свойства при литье в земляные формы: σ в ≥ 350 МПа; δ ≥ 15,0 %; НВ ≥ 75 ед.

Высокотемпературная обработка расплава. Технологию температурной обработки расплава (ТОР) еще в 40-е годы прошлого столетия разработал и использовал при приготовлении сплава Al – 12 % Si известный специалист в области литейного производства профессор А. Г. Спасский [26]. В этой работе было установлено, что в результате перегрева жидкого сплава выше обычно применяемых «низкотемпературных» технологий, при кристаллизации дендриты α -твердого раствора и эвтектика формируются в виде тонкодисперсных структур, аналогичных структурам, получаемым при модифицировании сплава общепринятым тройным модификатором (45,0 % NaCl + 40 % NaF + 15 % Na 3 AlF 6 ), что приводит к росту механических свойств отливок.

Аналогичные результаты были получены нами [27] при применении ТОР при работе со сплавом АК12 (Al – 10…13 % Si). При этом в процессе плавки сплав нагревали до 900…1000 °С (на 300…400 °С выше температуры плавления эвтектики Al–Si – 577 °С), затем охлаждали до 725…740 °С, производили модифицирование тройным модификатором и заливали в кокиль. Одновременно производили заливку неперегретого сплава. Результаты испытаний вырезанных из отливок стандартных образцов показали, что механические свойства «обычного» неперегретого сплава составляли σ в = 220 МПа, δ = 8,5 %, а для перегретого сплава σ в повысилось до 240 МПа (на 9,1 %), δ – до 12,2 % (в 1,4 раза). По ГОСТ 1583–93 требуется σ в ≥ 160 МПа, δ ≥ 2,0 %. При этом оказалось возможным уменьшить дозу модификатора до 0,5 масс. % (обычная доза – 2,0 %).

При разработке технологии авторы технологии ТОР исходили из установленного известным физиком В. И. Даниловым [28] факта существования в металлических жидкостях выше температуры плавления микрогруппировок, унаследованных от твердого металла (остатков твердой фазы), и возможности их разрушения при перегреве выше определенных температур. Такой же точки зрения на строение металлической жидкости придерживались в ХХ столетии многие известные отечественные и зарубежные ученые. И эта точка зрения на строение жидких металлов сохраняется и в наше время, о чем может свидетельствовать, например, современная работа [29], в которой рассмотрено 270 публикаций за период с 1859 г. по 2006 гг. (с 2000 по 2006 гг. ‒ 58 публикаций или 21,5 %), кассающихся воздействия перегрева на строение жидких металлов и на их последующую кристаллизацию. Причем, как указано в этой работе, вопросами плавления и кристаллизации еще более 150 лет назад занимался и М. Фарадей.

Одним из подтверждений наличия структурных образований в металлической жидкости может служить установленное в результате термического анализа сплава Al – 16,0 % Si повышение температуры начала и увеличение интервала кристаллизации при увеличении температуры перегрева расплава (табл. 3) [30]. Очевидно, такое течение кристаллизации объясняется тем, что в связи разрушением при перегреве предкристаллизационных образований для инициирования этого процесса требуется большее время.

Таблица 3

Влияние перегрева жидкого сплава Al – 16,0 % Si на характеристики кристаллизации

|

Температура перегрева расплава, °С (температура ликвидус 630 °С) |

720,0 |

770,0 |

800,0 |

810,0 |

830,0 |

870,0 |

|

Температура начала кристаллизации, °С |

597,5 |

602,5 |

609,5 |

612,5 |

619,0 |

619,5 |

|

Интервал кристаллизации, °С |

62,5 |

67,5 |

74,0 |

76,5 |

75,0 |

84,5 |

В настоящей работе ТОР сплава АМг10ч производили по следующей технологии. Сплав готовили в индукционной печи и при повышении температуры производили заливку проб с 660, 720, 750, 800, 860 и 930 °С. Анализ результатов испытаний механических свойств вырезанных из деталей образцов показал, что оптимальное сочетание прочности и пластичности дает заливка с 750 °С: σ в = 445 МПа, δ = 30 %, НВ = 95 ед. При дальнейшем повышении температуры прочность несколько повышается и при заливке с 930 °С σ в составляет 450 МПа, тогда как удлинение при этом снижается до δ = 25,3 %, твердость остается на том же уровне. Анализ оптических снимков микроструктуры показал, что с повышением температуры перегрева и заливки зерна α -твердого раствора сплава измельчаются и утоняются выделения β -фазы по границам зерен. Более высокие увеличения (Х 10 000) показали, что при низкой температуре литья зерна α -твердого раствора состоят из отдельных блоков с выраженными между ними границами, тогда как при более высоких температурах структура зерен становится однородной, а сплошность выделений β -фазы нарушается. Очевидно, такие изменения структуры и являются причиной роста механических свойств отливок из сплава АМг10ч.

Рост механических свойств с повышением температуры заливки подтвердился и при литье из сплава АМг10ч деталей ЛА с «крыльчатки» (лопатки оформлялись песчаным стержнем), которая работает в режиме высоких оборотов при перекачке жидкости, и «кронштейна» (земляная форма), испытывающего высокие статические нагрузки. Максимальные свойства первой детали ( σ в = 410 МПа, δ = 33 %, НВ = 93 ед.) были получены при температуре литья, равной 800 °С, второй ( σ в = 390 МПа, δ = 28 %, НВ = 95 ед.) – при заливке с 860 °С.

Фильтрование жидкого сплава. Ввиду того, что с повышением температуры расплава усиливаются процессы окисления и газонасыщения [31], что должно ухудшать качество отливаемых деталей, была проведена работа по предотвращению негативных последствий перегрева путем фильтрования металла в процессе заливки. При этом сплав АМг10ч заливали в форму через магнезитовую крошку (MgCO 3 ) с размером частиц 10…15 мм, помещенную в графитошамотовый тигель с отверстием в донной части, который устанавливали над стояком литейной формы. Перед заливкой сборку «тигель–крошка» нагревали. Результаты испытаний механических свойств отливок показали, что максимальные свойства ( σ в = 430 МПа,

δ = 36 %, НВ = 95 ед.) были получены при заливке с 750 °С, тогда как при заливке без фильтрования они оказались ниже: σ в = 400 МПа (меньше на 7,5 %), δ = 30 % (меньше на 20 %), НВ = 95 ед.

Осмотр кусочков отработанного фильтра показал, что их поверхность оказалась покрытой белым налетом, представляющим собой окисные пленки.

При этом следует отметить более высокую плотность (определяли методом гидростатического взвешивания) и отсутствие пористости в отливках (определяли на шлифах) из фильтрованного сплава (табл. 4), что является определенным вкладом в повышение механических свойств. Видно также, что плотность фильтрованного сплава при всех температурах заливки выше, чем плотность нефильтрованного, и при этом плотность последнего с повышением температуры заливки существенно понижается, что и проявляется в наличии пористости, тогда как на фильтрованном сплаве пористость отсутствует. Причем, если при самой низкой температуре заливки (660 °С) разница плотностей составляет только 0,54 %, то при самой высокой температуре (1030 °С) плотность нефильтрованного сплава уменьшается на 2,15 %, а фильтрованного – только на 0,54 %, т. е. в 4 раза меньше.

Таблица 4

Влияние фильтрации на плотность сплава АМг10ч

|

Состояние сплава |

Температура заливки, °С |

|||

|

660 |

750 |

950 |

1030 |

|

|

Плотность сплава, ρ , кг/м3 |

||||

|

Нефильтрованный |

2564 пор нет |

2530 поры 3 балла |

2520 поры 3–4 балла |

2510 поры 3–4 балла |

|

Фильтрованный |

2578 пор нет |

2575 пор нет |

2575 пор нет |

2564 пор нет |

Применение устройства типа «тепловая труба» при заливке металла в форму. Следует при этом отметить, что при использовании технологии ТОР важным фактором является быстрое снятие перегрева жидкого металла при заливке в литейную форму с целью сохранения гомогенного состояния сплава, достигнутого в результате перегрева и блокирования процесса восстановления разрушенных при перегреве микрогруппировок. С этой целью в работе применяли теплообменное устройство, работающее по принципу «тепловая труба» [32]. За время прохождения перегретого расплава через металлопровод устройства, соответствующее обычной длительности этой операции, его температура снижается до обычной, более низкой, температуры. Применение указанного устройства показало [33] положительные результаты при литье ответственных деталей из сложнолегированного алюминиевого сплава системы Al–Si–Mg c добавками Cu, Ti, Zr и Be в пределах 0,1…0,3 % каждого. Так, если при заливке сплава с 850 °С σ в = 310 МПа, δ = 9,7 %, то при заливке с применением устройства σ в повышается до 325 МПа (на 4,9 %), δ - до 11,8 % (на 21,6 %).

Заключение. В результате проведенной работы были усовершенствованы и разработаны новые технологии, способы и средства, используемые при изго- товлении литых деталей и конструкций летательных аппаратов из сплава АМг10ч. В связи с тем, что сплав АМг10ч содержит магний, и сплав проявляет склонность к окислению при взаимодействии с атмосферой и к газонасыщению при взаимодействии с влагой формовочной смеси, были разработаны и использованы на практике следующие мероприятия: 1) введение в формовочную смесь борной кислоты; 2) дегазация лигатур алюминий–цирконий и алюминий–титан; 3) разработан оптимальный порядок расплавления шихтовых материалов; 4) применена высокотемпературная обработка расплава; 5) фильтрация сплава при заливке в форму с использованием устройства типа «тепловая труба», обеспечивающего быстрое снижение температуры перегретого сплава. Все эти мероприятия, как по отдельности, так и применение некоторых в комплексе, обеспечили получение литых деталей из сплава АМг10ч с требуемыми и повышенными механическими свойствами. Причем отмечается воспроизводимость результатов испытаний механических свойств отливок из разных плавок.

Список литературы Совершенствование технологии приготовления сплава системы Al-Mg, применяемого в конструкциях летательных аппаратов

- Aluminium alloys for aircraft structures. Introduction to Aerospace Materials. 2012. P. 173-201.

- Фридляндер И.Н. Алюминиевые сплавы в летательных аппаратах в периоды 1970-2000 и 2001-2015 гг.//Металловедение и термическая обработка металлов. 2001. № 1. С. 5-9.

- Dursun T., Soutis C. Recent developments in advanced aircraft aluminium alloys//Revie Materials & Design. April 2014. Vol. 56. P. 862-871.

- Moreto J.A. [et al.]. SVET, SKP and EIS study of the corrosion behaviour of high strength Al and Al-Li alloys used in aircraft fabrication//Corrosion Science. 2014. Vol. 84. P. 30-41.

- Codden R. Aluminium: Physical properties, characteristics and alloys. Training in aluminium application technologies. Alcan. Banbury: European Aluminium Association, 1994. 60 p.

- Warren A.S. Developments and challanges for aluminiu. A Boeing perspective//Materials Forum. 2004. Vol. 28. P. 24-31.

- ОАО «Государственный ракетный центр имени академика В.П. Макеева». URL: http://makeyev.ru/roccomp/3rd/r29r.

- Колобнев И.Ф. Термическая обработка алюминиевых сплавов. 2 изд. перераб. и доп. М.: Металлургия, 1966. 395 с.

- Li H.-T. [et al.]. Oxides in Liquid Metals and Alloys. BCAST//Brunel Centre for Advanced Solidification Technology. BCAST, Brunel University, Uxbridge, Middlesex, UB8 3PH, UK. P. 93-110.

- Окисная пленка, образующаяся на поверхности. Международная выставка оборудования и технологии обработки. Выставка Технофорум 2014. URL: http://filebar.kg/metalurgia_svarki/120-okisnaya-plenka-obrazuyuschayasya-na-poverhnosti.html.

- Аристова Н.А., Колобнев И.Ф. Термическая обработка литейных алюминиевых сплавов. М.: Металлургия. 1977. 144 с.

- Чеверикин В.В., Хван А.В., Золоторевский В.С. Изменение морфологии железосодержащих фаз в алюминиевых сплавах//Вестник ТГТУ. 2012. Том 18, № 3. С. 742-748.

- Lingying Ye. [et al.]. Modification of Mg2Si in Mg-Si alloys with gadolinium//Materials Characterization. 2013. Vol. 79. P. 1-6.

- Shouxun Ji. [et al.]. Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys//Materials Science & Engineering: A. 2013. Vol. 564. P. 130-139.

- Guo E.J., Ma B.X., Wang L.P. Modification of Mg2Si morphology in Mg-Si alloys with Bi//Journal of Materials Processing Technology. 2008. Vol. 206, Iss. 1-3, P. 161-166.

- А. с. 1828418 СССР, В22С 1/06. Формовочная смесь для литья магниевых сплавов/Ю.В. Чесноков. Заявка № 4856877/02 от 25.06.1990. Бюл. № 26. 1993.

- Player E. The Properties and Practical Processes in the Production of Magnesium Alloy Castings with Special Reference to Elektron//Aircraft Engineering. 1929. P. 175-178.

- Никитина М.Ф. Формовочные материалы для изготовления форм при литье сплавов алюминий-магний. М.: Оборонгиз, 1963. 192 с.

- Friedrich H.E., Mordike B.L. Magnesium Technology: Metallurgy, Design Data, Applications Springer-Verlag Berlin Heidelberg, 2006. 647 p.

- Крушенко Г.Г. Влияние добавок в формовочную смесь борной кислоты на свойства отливок из Al-сплавов//Литейное производство. 2012. № 10. С. 27-29.

- Пат. 2430177 Российская Федерация, С1 МПК С22С 1/03. Способ получения литейного алюминиево-магниевого сплава/Крушенко Г.Г. Заявка № 2010100057/02 от 11.01.2010. Бюл. № 27. 2011.

- Крушенко Г.Г., Ловцов Д.П. Потери магния при плавке сплава АЛ4//Цветная металлургия. 1965. № 7. С. 40-41.

- А. с. SU № 960921, С22С/06 Модификатор для обработки литейных алюминиевых сплавов/В.В. Шурыгин, Ф.В. Есаков.А.М. Авдентов. Л.С. Потанин. Заявка № 3270731 от 10.04.1981. Бюл. № 35. 1982.

- Qing-liang WANG [et al.]. Production of Al-B master alloys by mixing KBF4 salt into molten aluminum//Transactions of Nonferrous Metals Society of China. 2013. Vol. 23. Iss. 1. P. 294-300.

- Warmuzek M., Rabczak K., Sieniawski J. The course of the peritectic transformation in the Al-rich Al-Fe-Mn-Si alloys//J. of Materials Processing Technology. 2005. Vol. 162-163. P. 422-428.

- Спасский А.Г., Рогожин В.В. К вопросу о модификации силуминов//Юбилейный сборник научных трудов МИЦМиЗ. 1930-1940. № 9. М.: Металлургиздат. 1940. С. 566-567.

- А. с. 412270 СССР, C22C1/02, B22D21/04. Способ приготовления алюминиево-кремниевых сплавов/Г.Г. Крушенко, П.А. Финогенов, С.И. Торшилова и др. Заявка № 1802617 от 27.06.1972. Бюл. № 3. 1974.

- Данилов В.И. Рассеяние рентгеновских лучей в жидкостях. Л.-М.: ОНТИ. 1935. 183 с.

- Mei Q.S., Lu K. Melting and superheating of crystalline solids: From bulk to nanocrystals//Progress in Materials Science. 2007. Vol. 52. Iss. 8. P. 1175-1262.

- Арабей А.В., Рафальский И.В. Компьютерный термический анализ для контроля фазовых переходов заэвтектических силуминов с учетом влияния температурной обработки расплава//Новые материалы и технологии их обработки: IX Республиканская студенческая науч.-техн. конф. Минск: УП «Технопарк БНТУ «Метолит». 2008. С. 17-20.

- Воеводина М.А., Крушенко Г.Г. Фильтрование металлических расплавов. Абакан: Хакасский технический институт -филиал Сибирского федерального университета. 2013. 80 с.

- А. с. № 1046006 СССР, B22D11/112. Устройство для охлаждения металла/Ф.М. Черномуров, Г.Г. Крушенко, С.В. Федоров и др. Бюл. № 37. 1983.

- Крушенко Г.Г., Хайкин А.Л., Торшилова С.И. Температурная обработка в жидком состоянии сложнолегированного сплава системы Al-Si-Mg с целью повышения механических свойств отливок//Известия высших учебных заведений. Цветная металлургия. 1983. № 5. С. 97-99.