Совершенствование технологии производства холоднодеформированных труб с использованием математического моделирования процессов

Автор: Чурбанов Валентин Игоревич, Панова Ксения Юрьевна, Выдрин Александр Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (253), 2011 года.

Бесплатный доступ

Рассматривается задача разработки рациональных технологических схем и режимов деформирования при производстве толстостенных холоднодеформированных труб малого диаметра. Получены аналитические зависимости для определения энергосиловых параметров при роликовом волочении труб, позволяющие рассчитывать технологические режимы и проектировать технологические схемы при совместном использовании холодной прокатки и волочения труб в роликовых волоках.

Станы хпт, соld rolling mills, калибровка валков, очаг деформации, моделирование, усилие прокатки, труднодеформируемые сплавы, роликовое волочение

Короткий адрес: https://sciup.org/147156696

IDR: 147156696 | УДК: 621.774.35

Текст научной статьи Совершенствование технологии производства холоднодеформированных труб с использованием математического моделирования процессов

В настоящее время требования, предъявляемые к холоднодеформированным трубам, диктуют производителям новые условия и режимы проведения основных технологических операций с использованием современных процессов и оборудования для обработки металла. Основной тенденцией современного производства холоднодеформи-рованных труб является максимальное использование возможностей процесса холодной прокатки и станов ХПТ нового поколения, оставляя на однопроходное волочение выпуск труб малого диаметра. Однако сортаментный ряд труб, получаемых со станов ХПТ, ограничен по минимальному значению размера внутреннего диаметра. Это обусловлено тем, что оправка, испытывающая в процессе деформации значительные знакопеременные нагрузки, как показывает практика, должна иметь диаметр не менее 6…10 мм даже для малых станов ХПТ. Таким образом, технологическая схема производства холоднодеформированных труб специального назначения, а именно коррозионностойких толстостенных труб малого диаметра, спроектированная по известным методикам, должна содержать несколько проходов безоправочного волочения в монолитных волоках. В связи с этим была поставлена задача, разработать новую технологию изготовления толстостенных холодноде-формированных труб малого диаметра, которая бы позволила существенно сократить количество необходимых операций, расход металла, а также повысить качество готовой трубы.

В ходе данной работы, прежде всего, было предложено использовать в качестве конечных операций формоизменения волочение не в традиционных монолитных волоках, а в роликовых волоках. Предположение о том, что увеличение толщины стенки в процессе безоправочного волочения в роликовой волоке протекает интенсивнее, чем при использовании монолитных волок, ввиду снижения усилия трения на границе металл– инструмент, было подтверждено экспериментально. В результате комплексного исследования [1] была получена эмпирическая зависимость толщины стенки трубы после роликового волочения. При этом ввиду отсутствия теоретического описания зависимостей для определения параметров формоизменения и основных силовых параметров в процессе роликового волочения труб, которое необходимо для проверки и развития эмпирической зависимости с расширением границ ее применимости, была разработана математическая модель и проведено теоретическое исследование процесса волочения труб в роликовых волоках.

Математическое описание процесса волочения труб в роликовой волоке осуществлялось в цилиндрических координатах, таким образом, по- ставленная задача была сведена к плоской с учетом следующих основных допущений – деформируемое тело является несжимаемым и идеально пластичным; рабочий инструмент – ролик – абсолютно жесткое тело; металл в процессе холодной деформации упрочняется согласно зависимости

О 5 = о£СХ + А 7Ё .

Параметры формоизменения поперечного сечения деформируемого профиля в зависимости от параметров калибровки рабочего инструмента – радиуса калибра R к и расстояния а от оси волочения до центра окружности радиусом R к – были выражены следующим образом:

r 1 Н

а 2 + R 2 + 2 aR cos ф - arcsin кк

1 В = Г H - S =

22 I a а + R + 2 aR cos ф - arcsin — sin ф I Rk .

- 5 .(2)

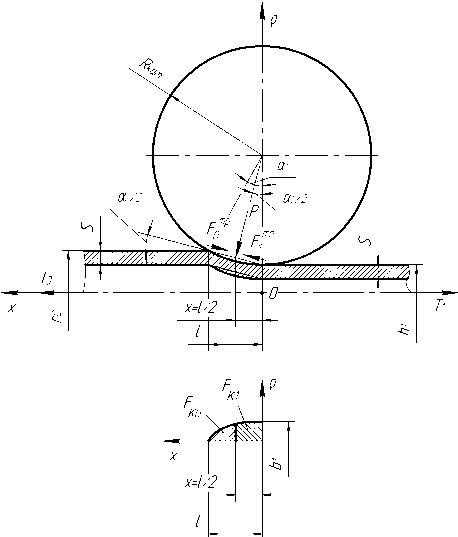

Математическое моделирование рассматриваемой механической системы осуществлялось с использованием теоретических соотношений механики сплошных сред, путем решения системы уравнений, включающей уравнение баланса мощностей и условие равновесия продольных сил на ось х , расчетная схема приложения которых приведена на рисунке.

Расчетная схема приложения продольных сил к рассматриваемому очагу деформации

0 1 F1 = P ср

+0 о F 0 ;

F k sin " + f ( F k i - F k о ) cos ' 2 +

0 1 FV = V - F - tg 0 0. . I 2 o £‘

1 n

+ -/T Z ДО 5iF CP i Д V P i + Р ср b X

V 3 i = 1

dx -О - F q V g ,

исх

+ А F 0 F 1

F 0

+

где 0 - напряжение волочения; О 0 - заднее на-

пряжение натяжения (подпора); F 0 , F 1 – площади поперечного сечения профиля на входе и выходе из очага деформации соответственно; р ср – среднее нормальное контактное напряжение; Fk – площадь контакта металла с инструментом, F k = F k 0 + F k 1 ; F k 0, F k 1 - площади контакта ме-

талла с инструментом соответственно в зонах отставания и опережения; а 0 - угол захвата; f -коэффициент трения на контакте металла с инструментом; V 0 – скорость металла на входе в очаг

деформации; о £ сх - сопротивление металла до деформации; До 5i - упрочнение металла в процессе пластической деформации в i -м сечении; F CP i - площадь среза i -го сечения; V p - скорость течения металла; Д V p i - приращение скорости течения металла в i- м сечении плоскости среза; b 1 – ширина выходящего из волоки профиля.

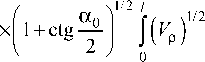

Таким образом, в ходе решения системы уравнений (3) были получены следующие зависимости для определения рср и О 1 :

р = 0 1 F 1 0 о F o . ср

Fk sin — + f ( F - Fk 0) cos — k 2 k 1 k 0 2

3 2 DE + A AL -, 01 - 0, +

E 2 + 2 A ( B + C )

D 2

01 -

- ( B I C H = 0.

D 2

Представленная математическая модель

была

использована для численного исследования возможных степеней деформации при сохранении стабильности процесса волочения при производстве холоднодеформированных труб, наиболее востребованных в части сортамента продукции малого диаметра.

В таблице приведены маршруты и силовые параметры процесса роликового волочения труб малого диаметра, заключительные проходы холодной

Чурбанов В.И., Панова К.Ю., Выдрин А.В.

Совершенствование технологии производства холоднодеформированных труб…

Маршруты и силовые параметры роликового волочения труб

Так как величина предела текучести стали 08Х14МФ составляет 280 МПа, то согласно расчетным данным таблицы, можно сделать вывод, что условие прочности выходящего конца профиля соблюдается для всех приведенных в таблице маршрутов, причем при степени деформации 27,27 % запас прочности составляет еще порядка 20 %. Кроме того, результаты численного исследования показывают, что изменение наружного диаметра заготовки, в отличие от изменения ее толщины стенки, сопровождается более интенсивным изменением степени деформации, а соответственно и увеличением напряжения волочения. Данное явление обусловлено влиянием растягивающих напряжений, действующих в очаге деформации, величина которых определяется степенью деформации и соответственно при увеличении наружного диаметра заготовки имеет большие значения, а при увеличении толщины стенки заготовки – меньшие, что, в свою очередь, свидетельствует о корректности получаемого результата и соответственно подтверждает работоспособность предлагаемой модели. Таким образом, представленная математическая модель путем варьирования исходными данными позволяет решать задачи, связанные с определением технологических режимов, а также проектированием конструктивных параметров роликов.

Следует отметить, что точность толщины стенки трубы, полученной способом безоправоч-ного волочения, во многом зависит от точности толщины стенки трубы до волочения, т. е. получаемой со станов ХПТ. В этой связи для повыше- ния точности геометрических размеров готовых труб и снижения в процессе деформации эксцентричной разностенности труб предложено техническое решение «Способ ассиметричной холодной прокатки труб». На данное техническое решение получен патент на изобретение № 2401170 от 10 октября 2010 г.

Предложенный способ прокатки за счет внесения дополнительных растягивающих напряжений в мгновенном очаге деформации обеспечивает без потери производительности существенное снижение разностенности труб, в первую очередь за счет снижения эксцентричной ее составляющей. Кроме того, способ позволяет достичь снижения максимальной величины усилия прокатки, что, в свою очередь, уменьшает упругие деформации элементов конструкции клети стана ХПТ и соответственно раскрытие клети, что также обеспечивает получение более точного размера сечения готовой трубы. Математическое описание напряженно-деформированного состояния в мгновенном очаге деформации при прокатке труб на станах ХПТ, изложенное в работе [2], послужило основой проводимого исследования, направленного на дальнейшее совершенствования данного способа.

Таким образом, созданные математические модели процессов холодной прокатки и роликового волочения труб позволили разработать рациональные технологические схемы и режимы деформирования при производстве толстостенных холоднодеформированных труб малого диаметра и могут быть применены для решения ряда иных задач, связанных с совершенствованием технологии производства холоднодеформированных труб.

Список литературы Совершенствование технологии производства холоднодеформированных труб с использованием математического моделирования процессов

- Волочение труб из коррозионностойких сталей в роликовых волоках/В.И. Чурбанов, А.А. Штер, Б.В. Баричко, К.Ю. Панова//Вестник ЮУрГУ. Серия «Металлургия». -2011. -Вып. 16. -№ 14 -С. 87-88.

- Чурбанов, В.И. Моделирование напряженного состояния в мгновенном очаге деформации при прокатке труб на станах ХПТ/В.И. Чурбанов, А.В. Выдрин/Вестник ЮУрГУ. Серия «Металлургия». -2009. -Вып. 13. -№ 36. -С. 56-58.