Совершенствование технологии производства высококачественного толстолистового проката из микролегированных трубных сталей на основе применения методологии эффективной технологической компенсации

Автор: Чикишев Денис Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Трубы большого диаметра являются одним из наиболее востребованных видов металлопродукции, потребляемым топливно-энергетическим комплексом России. Для удовлетворения потребностей ПАО «Газпром» и других энергетических компаний необходим высококачественный толстолистовой прокат (ТЛП) из микролегированных трубных сталей (МЛТС). Известно, что уровень свойств такой продукции предварительно формируется и последовательно изменяется на стадиях выплавки и непрерывной разливки МЛТС и далее - в процессах нагрева, прокатки и охлаждения ТЛП. Показано, что «МЛТС - ТЛП» - это сложная технологическая система, в которой реализуется многофакторный процесс последовательного формирования требуемых показателей качества полупродукта и готовой продукции. Для совершенствования этой системы сформулирована концепция эффективного компенсационного воздействия и разработан особый инструментарий для научного анализа и решения технологических задач - методология эффективной технологической компенсации. Построен комплекс математических и физических моделей для определения эффективных компенсационных технологических воздействий в системе «МЛТС - ТЛП». Рассчитаны технологические параметры производства ТЛП для компенсации целенаправленного снижения содержания легирующих элементов в МЛТС классов прочности К56-К65. Разработана методика поиска ресурсосберегающих компенсирующих режимов толстолистовой прокатки непрерывнолитых слябов из МЛТС с поверхностными трещинами. Теоретически обоснован выбор компенсирующих режимов асимметричного деформирования непрерывнолитых слябов с температурным градиентом по толщине. Расширены представления об интенсифицировании деформационного воздействия на центральные слои металла при производстве ТЛП из непрерывнолитых слябов с повышенным уровнем осевой химической неоднородности.

Труба большого диаметра, толстолистовой прокат, микролегированная трубная сталь, методология эффективной технологической компенсации, технологическая система, математическое моделирование, физическое моделирование, экономное легирование, поверхностная трещина сляба, асимметричное деформирование

Короткий адрес: https://sciup.org/147233975

IDR: 147233975 | УДК: 621.771 | DOI: 10.14529/met210105

Текст научной статьи Совершенствование технологии производства высококачественного толстолистового проката из микролегированных трубных сталей на основе применения методологии эффективной технологической компенсации

Российская Федерация является крупнейшей мировой державой, обеспечивающей топливно-энергетическими ресурсами многие страны. Объемы добычи и транспортировки экологически чистого «голубого топлива» – природного газа – остаются на достаточно высоком уровне и продолжают расти, несмотря на серию санкционных мероприятий в отношении нашего государства. Идет непре- рывное освоение новых рубежей добычи газа с суровыми геолого-климатическими условиями. Запускаются в эксплуатацию и осваиваются стратегические магистральные газопроводы «Сила Сибири» и «Турецкий поток», завершается строительство «Северного потока – 2», разрабатываются новые проекты «Сила Сибири – 2», «ТАПИ», развивается северный мегапроект «Ямал», Восточная газовая программа, осваивается российский шельф

Арктики и Дальнего Востока. Таким образом, можно говорить о высокой потребности газовой отрасли топливно-энергетического комплекса России в наиболее ответственном виде металлопродукции – трубах большого диаметра [1–2]. Для удовлетворения потребностей ПАО «Газпром» и других энергетических компаний необходим высококачественный толстолистовой прокат (ТЛП) из микро-легированных трубных сталей (МЛТС) [3–4]. Уровень свойств такой продукции предварительно формируется и последовательно изменяется на стадиях выплавки, доводки и непрерывной разливки МЛТС, и далее в процессах нагрева, прокатки и охлаждения ТЛП [5–10].

Повышение комплекса требований к металлопродукции в сочетании с необходимостью обеспечения роста эффективности ее производства влечет за собой риск недостижения целевых показателей качества. При решении этих проблем особенно возрастает роль заключительных процессов технологической системы – непрерывной разливки кристаллизующейся слябовой заготовки и ее контролируемой прокатки. Более того, прокатная составляющая системы «МЛТС – ТЛП» должна выполнять и важную компенсационную функцию в случае возможного отклонения некоторых характеристик полупродукта [11].

Постановка цели и задач исследования

Основной целью работы является совершенствование технологии производства высококачественного толстолистового проката из микролегированных трубных сталей классов прочности К56–К65 на основе разработки и применения методологии эффективной технологической компенсации.

При этом решалась совокупность задач по разработке методологии эффективной технологической компенсации, построению комплекса математических и физических моделей, а также применению предложенного методологического подхода для определения рациональных технологических параметров толстолистовой контролируемой прокатки, компенсирующих целенаправленное снижение содержания легирующих элементов, наличие поверхностных трещин, температурного градиента по толщине и повышенного уровня осевой химической неоднородности непрерывнолитых слябов из микролегиро-ванных трубных сталей классов прочности К56–К65.

Методология и методы исследования

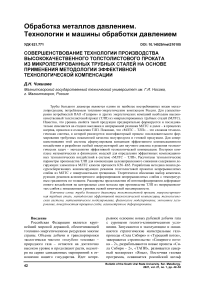

Для научного анализа и совершенствования технологии производства толстолистового проката из микролегированных трубных сталей разработан соответствующий инструментарий – методология эффективной технологической компенсации в системе «МЛТС – ТЛП». Предложено рассматривать производственно-технологическую структуру, включающую три иерархических уровня (этажа). Каждый уровень в этой структуре состоит из интеллектуальной и производственной ступени с формированием соответствующих интеллектуально-производственных модулей (ИПМ). В технологической системе «МЛТС – ТЛП» интеллектуальная ступень первого уровня обеспечивает оперативную работу отдельных производственных агрегатов, второго – связана с разработкой моделей, алгоритмов, программ и определением на их основе рациональных значений технологических параметров. На третьем уровне иерархии генерируется комплексная методология как совокупность взаимосвязанных элементов нижних уровней (рис. 1).

На основе преобразования иерархической структуры технологической системы «МЛТС – ТЛП» в трехуровневую систему взаимодействия интеллектуально-производственных модулей предложена концепция многоэтапной разработки эффективных ресурсосберегающих технологий. На первом этапе выполняется анализ производственных составляющих на всех уровнях рассматриваемой иерархии. Далее осуществляется синтез – преобразование элементов технологической системы «МЛТС – ТЛП». В итоге определяется совокупность координирующих сигналов на высшем уровне в сталеплавильный и листопрокатный комплексы. При переходе на второй уровень эти сигналы преобразуются в исходные данные для моделирования, на основе которого разрабатываются ресурсосберегающие технологии в системе «МЛТС – ТЛП». Результаты локального моделирования отдельных технологических операций и процессов передаются на первый уровень в виде режимов.

При совершенствовании технологии производства ТЛП из МЛТС первостепенное значение отдавалось разработке эффективных воздействий, а также выявлению резервов дополнительных компенсационных возможностей ИПМ. Недостаточное технологи-

иЧ2

И*зз

ЙйЙц w

Методология комплексного совершенствования технологической системы (И™)

Производство ... (Ппз)

И^з №';

иЧз : и!т :

и^

Производство стальных заготовок Щп1)

Производство толстолистового проката (Пп2)

Анализ и синтез ... (Ипз)

Анализ и синтез сталеплавильного комплекса (Ипз)

Анализ и синтез листопрокатного комплекса (Ип2)

Межцеховой производственный комплекс (П™)

Рис. 1. Иерархическая схема интеллектуально-производственной структуры технологической системы «МЛТС – ТЛП»

ческое воздействие на предшествующих операциях компенсировалось усилением одного из показателей с целью обеспечения требуемого уровня свойств. Более того, располагая определенным резервом мощности, решали задачи о целенаправленном понижении уровня некоторых предшествующих воздействий на полупродукт в рассматриваемой технологической системе. Соответственно, в технологическую систему вводится особый показатель уровня функционального воздействия t , с учетом которого последовательное формирование свойств полупродукта ( q 0 i ) и ТЛП ( qki ) можно представить следующим образом:

„t t( k-1) i rt qki = q0i • f.i1 i • •■• • f:k-1)i • ы*, (i) где f.i, -,f (k-1)i, flit - последовательные функциональные (технологические) воздействия на операциях от 1 до k .

В случае если в одном из ИПМ наблюдается недостаточное функциональное воздействие (например, t‘ < 1), то такое состояние системы может быть скорректировано эффективным компенсационным технологическим воздействием на последующих ИПМ (например, t k - 1 > 1). При этом выбор необходимого воздействия определяется на основании анализа технологической системы с применением критерия эффективности ресурсосбережения:

PC MaC MeC ЭнС

K ij = { K ij ; K ij ; K ij } ,

где KMaC, KMeC, KЭнС – соответственно кри-ij ij ij терии материало-, металло- и энергосбережения, характеризующие сокращение исходных материалов, потерь металла и энергетических затрат при производстве МЛТС и ТЛП.

Ключевая роль в этом подходе принадлежит моделированию с применением аппарата математических и физических моделей. Для математического описания сложных многофакторных металлургических процессов применяли методы конечно-элементного и нейросетевого моделирования. На базе метода конечных элементов построены расчетные схемы, реализованные в программных комплексах Deform, Abaqus и Ansys. При этом фундаментальная система уравнений, описывающая поведение сплошной среды при деформировании, оставалась неизменной:

^ + PXk = 0;

< dxi

f^+^ 1

I d x k d x i )

;

^ ik -5^ 0 = 2 G ( e ik -§S o ) ; p i v =0 lklk ,

где о ki = 0 ik - компоненты тензора напряжений; p - плотность тела; Xk - компоненты объемной силы; e ik - компоненты тензора деформаций; Ui , Uk – компоненты перемещений; 5 - коэффициент, равный 0 (при i ^ k )

и 1 (при i = k ); o - среднее гидростатическое напряжение; G - модуль упругости; S o - средняя деформация; p i v - проекции напряжения на граничной поверхности; lk – направляющие косинусы.

Решение поставленных задач выполнялось согласно следующей последовательности действий: описание реологии деформируемой среды и граничных условий; назначение искомых (варьируемых) величин, выбор вариационного принципа и составление вариационного уравнения; представление выбранного вариационного принципа для конкретной деформируемой среды с помощью физических уравнений; решение вариационного уравнения методом конечных элементов.

Геометрию деформируемого материала определяли по координатам узлов конечных элементов:

xi (t + А t ) = xi (t) + UXi -A t;yi (t+ A t ) = у (t) + Uyi -A t; (4) zi ( t + A t ) = zi ( t ) + Uzi 'A t, где xi , yi , zi – координаты узла i ; t – начальное время; Δt – приращение времени; Uxi , U yi , Uzi – скорости перемещений i -го узла по оси x, y и z соответственно.

Зарождение и раскрытие несплошностей при прокатке оценивали по критерию, учитывающему максимальное растягивающее напряжение o max :

f ^ max d s> c ,

L o

S

где С – критическое значение критерия разрушения.

Для подтверждения адекватности применяемых моделей и лабораторного исследования использовали физическое моделирование с применением специализированного оборудования ИЦ Термодеформ-МГТУ – плавильной печи ИСТ-0,03/0,05 И1 с двумя плавильными узлами, промежуточным ковшом и изложницей; вакуумной печи (ZG-0,06L) с машиной непрерывного литья заготовок; камерной печи ПКМ 3.6.2/12.5; гидравлического пресса П6334 и реверсивного стана «Дуо 500» горячей прокатки, совмещенного с установкой ускоренного контролируемого охлаждения [12]. Промышленные эксперименты проводились в условиях ПАО «ММК».

Обсуждение результатов

Решение задачи по получению ТЛП из экономнолегированных трубных сталей с высоким комплексом прочностных, пластических и вязких свойств

Для проведения комплексного исследования разработан аппарат моделей, позволяющий анализировать основные этапы термомеханической обработки ТЛП: нагрев сляба, черновую прокатку, подстуживание промежуточного раската, чистовую прокатку, ускоренное охлаждение [13]. В качестве физической модели использовали оборудование Инжинирингового центра Термодеформ-МГТУ.

Применение разработанного комплекса моделей первого и второго иерархического уровней позволило определить температуру нагрева сляба, режимы обжатий и охлаждения, спрогнозировать рост зерна аустенита, исследовать основные характеристики ТЛП с учетом влияния химического состава МЛТС. Результаты теоретических исследований позволили перейти к совершенствованию технологии производства ТЛП из экономнолегированных МЛТС в условиях ПАО «ММК». Установлено, что для эффективного измельчения зерна аустенита на черновой стадии прокатки необходимо снижать температуру нагрева сляба до 1160–1170 °С, а прокатку проводить за 4–7 проходов с частными обжатиями не менее 17–18 %. Это гарантирует получение в центре раската зерен размером 60–80 мкм, а на поверхности – 30–40 мкм. В качестве исходной заготовки необходимо применять сляб толщиной не менее 300 мм [14].

Разработаны и внедрены в производство два новых способа получения ТЛП из экономнолегированных МЛТС:

-

1) путем снижения содержания дорогостоящих легирующих элементов (ванадий, никель и медь) с компенсацией замещающими технологическими воздействиями в процессе горячей толстолистовой прокатки;

-

2) за счет частичной взаимозамены дорогостоящих легирующих элементов (марганец, хром и ниобий) компенсационными микродобавками бора и контролем определенных технологических параметров толстолистовой прокатки.

По первому способу для компенсации сниженного (в 2–4 раза) содержания легирующих элементов разработан, успешно опробован и внедрён комплекс замещающих

Таблица 1

Результаты испытаний падающим грузом образцов при температуре минус 20 °С

По второму способу усовершенствована технология производства ТЛП из МЛТС классов прочности К56–К60 с применением бора в качестве микролегирующего элемента, компенсирующего целенаправленное снижение марганца, хрома и ниобия (в 1,5–2 раза). Для достижения высоких прочностных и пластических свойств ТЛП необходимо обеспечение следующих технологических режимов прокатки: температура конца прокатки – в диапазоне (840 ± 15) °С, скорость охлаждения – (8–16) °С/с, температура конца ускоренного охлаждения в следующих пределах:

т ку.о = 4 . 10 4 . В + 560 ± 15, (6)

где В – содержание бора в стали, %.

Анализ расчетного и фактического изменения свойств ТЛП при изменении химического состава МЛТС показал достаточно хорошую сходимость результатов моделирования и опытно-промышленного эксперимента (80–90 %). Согласно рекомендованным изменениям организовано промышленное производство ТЛП в диапазонах толщин 15,7–23,9 мм из МЛТС классов прочности К56–К65. Подтвержденная экономия от снижения себестоимости ТЛП при внедрении технологических мероприятий составила 590 руб./т.

На основе физического моделирования установлено, что использование промежуточного ускоренного охлаждения и последующего подогрева раската перед чистовой стадией деформирования позволяет компенсировать исключение энергозатратной операции тер- мической обработки. При этом дополнительно повышаются прочностные, пластические и вязкие свойства ТЛП из экономнолегированных трубных сталей классов прочности К56–К65. Результаты испытаний образцов ТЛП представлены в табл. 1.

Таким образом, применение методологии эффективной технологической компенсации позволило достичь материалосбережения при снижении содержания легирующих элементов в МЛТС в 2–4 раза, энергосбережения на 10–15 % при исключении процесса термообработки, а также дополнительно повысить свойства ТЛП в среднем на 15 %.

Решение задачи по совершенствованию технологии производства ТЛП из непрерывнолитых слябов с поверхностными трещинами

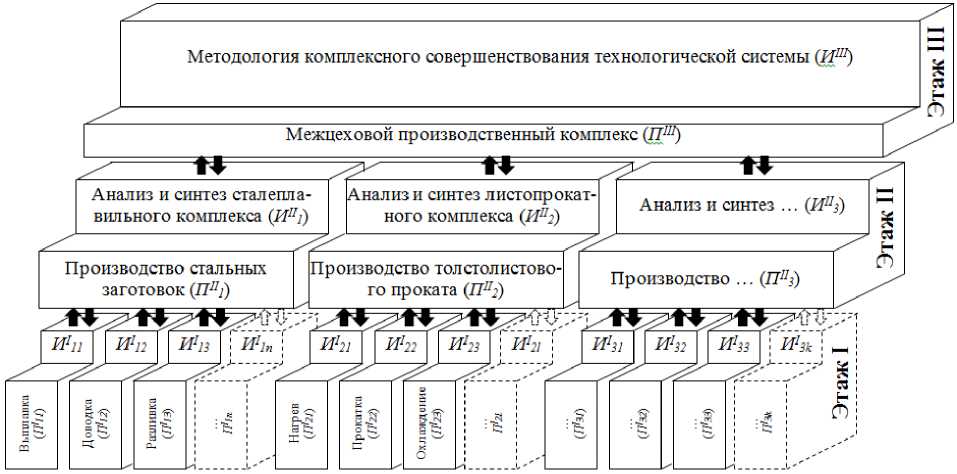

Для решения поставленной задачи разработана конечно-элементная математическая модель, описывающая напряженно-деформированное состояние металла при наличии поверхностных трещин. Возможность образования и развития трещин в процессе пластической деформации оценивали по критерию вязкого разрушения Кокрофта (5). Данная модель была адаптирована к условиям прокатки на толстолистовом стане 5000 ПАО «ММК».

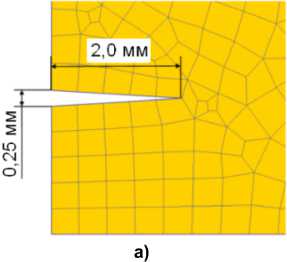

Для исследования и описания механизма перемещения трещины с торцевой грани сляба выполнили численное моделирование процесса разбивки ширины. Установлено, что при прокатке сляба с неравномерным температурным полем по сечению характер формоизменения металла заметно меняется. Вытяжка со стороны более горячей поверхности выше, поэтому при прокатке происходит наклон торцевых граней к нижней более холодной поверхности. В результате переход металла на нижнюю поверхность раската усиливается, и трещины смещаются на значительное расстояние от кромок (рис. 2). Обеспече-

Рис. 2. Смещение трещины с торцевой грани сляба на нижнюю поверхность: а – начальные размеры; б – форма дефекта после пятого прохода

б)

Таблица 2

Взаимосвязь параметра формы очага деформации, толщины раската и обжатия

|

Толщина H , мм |

Параметр формы очага деформации L d /H ср |

||||||||||

|

Обжатие за проход ε , % |

|||||||||||

|

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

|

300 |

0,41 |

0,44 |

0,47 |

0,49 |

0,52 |

0,54 |

0,56 |

0,59 |

0,61 |

0,63 |

0,65 |

|

270 |

0,44 |

0,47 |

0,49 |

0,52 |

0,55 |

0,57 |

0,60 |

0,62 |

0,64 |

0,67 |

0,69 |

|

… |

|||||||||||

|

190 |

0,52 |

0,56 |

0,59 |

0,62 |

0,65 |

0,68 |

0,71 |

0,74 |

0,77 |

0,80 |

0,82 |

|

180 |

0,54 |

0,57 |

0,61 |

0,64 |

0,67 |

0,70 |

0,73 |

0,76 |

0,79 |

0,82 |

0,85 |

|

… |

… |

… |

… |

… |

… |

… |

… |

… |

|||

|

120 |

0,66 |

0,70 |

0,74 |

0,78 |

0,82 |

0,86 |

0,90 |

0,93 |

0,97 |

1,00 |

1,04 |

|

110 |

0,69 |

0,73 |

0,78 |

0,82 |

0,86 |

0,90 |

0,94 |

0,97 |

1,01 |

1,05 |

1,08 |

Примечание. Серым цветом выделены значения параметра формы очага деформации, при которых смещение трещин от кромок не превышает 50 мм.

ние симметричного температурного поля по толщине сляба позволит осуществить эффективное компенсационное блокирование и торможение движения трещин от кромок раската с уменьшением величины обрези ТЛП.

Снижение очага деформации при прокатке приводит к более существенному смещению трещин от кромок раската. Для сдерживания такого смещения в допустимом диапазоне рекомендуется вести процесс прокатки так, чтобы параметр формы очага деформации не превышал значения 0,75. Установлена взаимосвязь параметра формы очага деформации, толщины раската и обжатия за проход (табл. 2).

Результаты опытно-промышленного производства ТЛП показали, что продольная схема прокатки без разбивки ширины для компенсационного блокирования движения трещин от кромок раската является наиболее эффективной. Максимальная величина смещения дефектов от кромок при такой схеме прокатки составляет 30–40 мм. Поперечная схема прокатки позволяет уменьшить смещение трещин на 10 мм, а продольная с минимальным коэффициентом вытяжки при разбивке ширины – до 20 мм.

Таким образом, применение разработанного методологического подхода позволило усовершенствовать технологию производства высококачественного ТЛП из непрерывнолитых заготовок с поверхностными трещинами. В качестве компенсационного воздействия, блокирующего движение трещин от кромок раската, рекомендуется применять продольную схему прокатки с коэффициентом вытяжки при разбивке ширины в диапазоне 1,12–1,22 и пониженным (до 0,75) значением параметра формы очага деформации.

Решение задачи по совершенствованию технологии производства ТЛП из непрерывнолитых слябов с неравномерной температурой по сечению

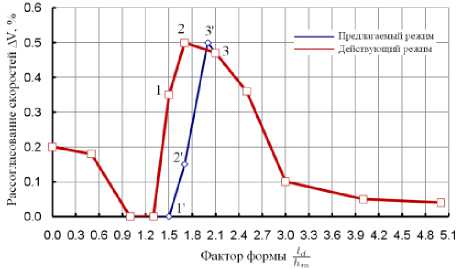

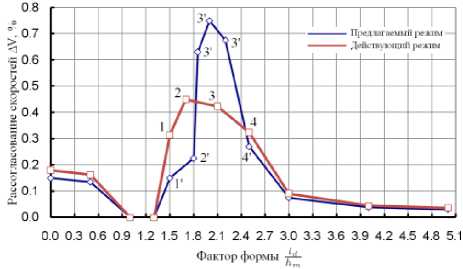

Для описания и исследования лыжеобра-зования (ski-эффекта) при толстолистовой асимметричной прокатке непрерывнолитых слябов из МЛТС с неравномерным темпера- ня рольганга) и температурный. Каждый из этих факторов может приводить к изгибу листа как вверх, так и вниз. Предложено определять направление вертикального изгиба листа относительно нейтральной точки. На основе математического моделирования установлено положение этой точки в зависимости от параметров процесса (табл. 3). Для уменьшения вертикального изгиба необходимо создавать кинематический противоизгиб листа. При этом необходимо учитывать величину критического обжатия или фактор формы очага деформации при прокатке.

Для уменьшения вертикального изгиба переднего участка ТЛП разработан комплекс технологических мероприятий. На их основе запатентованы и внедрены в производство новые режимы управления ski-эффектом при производстве ТЛП из МЛТС (рис. 5).

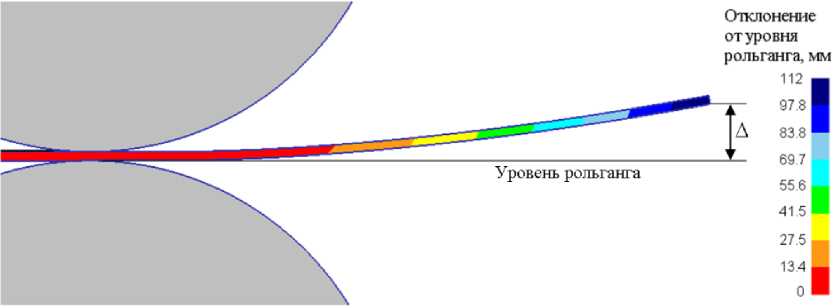

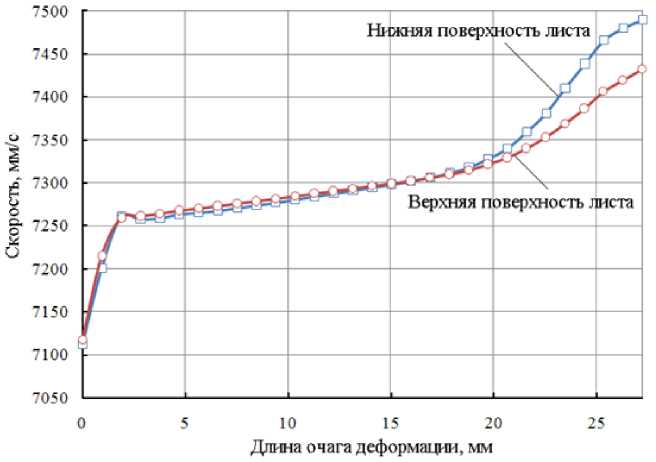

турным полем по сечению разработан и адаптирован специализированный математический аппарат [15]. Расчеты показали, что в последних 3–4 чистовых проходах на переднем и заднем участках ТЛП длиной до 1,5 м формируется температурный градиент до 40 °С по толщине металла. В процессе толстолистовой прокатки наличие температурного градиента приводит к вертикальному изгибу концевых участков на величину до 150 мм (рис. 3). Механизм подгибки переднего и заднего участков листа заключается в возникновении кинематической и температурной асимметрии в очаге деформации (рис. 4).

Установлено, что причинами изгиба раската на чистовой стадии может быть несколько факторов: кинематический (рассогласование скоростей рабочих валков), геометрический (несоответствие линии прокатки и уров-

Рис. 3. Изгиб переднего участка ТЛП при прокатке в чистовом проходе

Рис. 4. Скорость верхней и нижней поверхности ТЛП в асимметричном очаге деформации при прокатке

Таблица 3

К определению положения нейтральной точки по критическому обжатию

|

Толщина полосы на входе в очаг деформации h , мм |

Рассогласование скоростей ∆ V , % |

Температура полосы, °С |

||

|

800 |

900 |

1000 |

||

|

ε крит , % |

ε крит , % |

ε крит , % |

||

|

16 |

0,5 |

10,0 |

10,5 |

11,0 |

|

18 |

0,5 |

10,5 |

11,0 |

11,5 |

|

50 |

0,5 |

25,0 |

– |

– |

|

16 |

2,0 |

7,0 |

9,0 |

8,0 |

а)

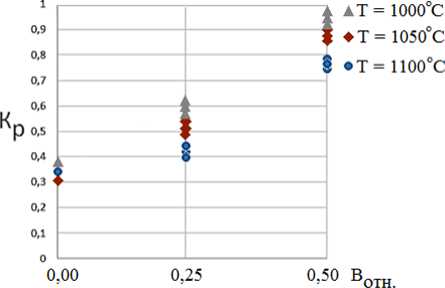

Рис. 5. Режимы рассогласования скоростей рабочих валков при различной температуре деформируемого металла: а – 800 °C; б – 900 °C

б)

Таким образом, применение методологии эффективной технологической компенсации позволило усовершенствовать технологию получения ТЛП из непрерывнолитых слябов с неравномерной температурой металла по сечению. При этом в качестве компенсирующих технологических воздействий применялись асимметричные режимы деформирования с рассогласованием скоростей рабочих валков в пределах от 0,1 до 15 %.

Решение задачи по совершенствованию технологии производства ТЛП из непрерывнолитых слябов с повышенным уровнем осевой химической неоднородности

Анализ показал, что эффективные компенсационные воздействия в случае повышенной осевой химической неоднородности (ОХН) металла могут состоять в интенсификации деформационной проработки внутренних слоев металла на завершающей стадии формирования слябовой заготовки из МЛТС, а также при производстве ТЛП – черновой и чистовой прокатке.

Для решения поставленной задачи разработана модель, позволяющая описывать и анализировать напряженно-деформированное состояние (НДС) металла по всему сечению

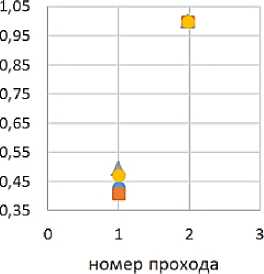

проката, в том числе в области ОХН. Выполнено приложение модели к случаю анализа НДС металла при толстолистовой прокатке МЛТС классов прочности К56–К65. При моделировании изучали влияние основных технологических параметров на степень изменения ОХН в прокатываемом металле. В частности, исследовали роль направления деформации при толстолистовой прокатке. Результаты моделирования показывают, что при поперечной прокатке энергетический критерий разрушения в области ОХН приблизительно в два раза выше, чем при продольной (рис. 6). Также установлено, что в случае поперечной деформации одинаково эффективно прорабатываются и центральные, и краевые участки раската.

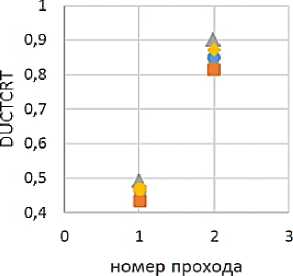

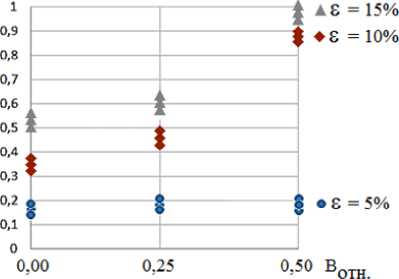

Выполнен анализ влияния степени деформации на изменение ОХН. Результаты моделирования показывают, что с увеличением степени деформации от 5 до 15 % значение энергетического критерия разрушения области ОХН возрастает в три раза в центре раската и в пять раз на кромке (рис. 7а). Кроме того, наблюдается интенсивный рост значения критерия вблизи кромки при больших степенях деформации.

Проанализировано влияние температуры металла при деформации на изменение ОХН.

Край

Центр

а)

б)

Рис. 6. Значение энергетического критерия разрушения в области ОХН: а – на краю раската; б – в центре раската. Проход № 1 – продольный; проход № 2 – поперечный

а)

б)

Рис. 7. Влияние степени (а) и температуры (б) деформации металла на значение критерия разрушения

Увеличение температуры с 1000 до 1100 °С приводит к снижению критерия разрушения в 1,2 раза (рис. 7б).

Применение разработанного методологического подхода позволило усовершенствовать технологию производства ТЛП из непрерывнолитых слябов с повышенным уровнем ОХН. В качестве компенсационного технологического воздействия применялась дополнительная деформация центральных слоёв металла за счёт прокатки с изменяющимся зазором между валками и применением в качестве заготовки непрерывнолитых слябов с выпуклой формой поперечного сечения. Данные решения успешно реализованы в условиях технологической системы ККЦ – МНЛЗ-6 – ТЛС 5000 ПАО «ММК» при производстве ТЛП из МЛТС классов прочности К56–К65. При этом удалось достигнуть повышения предела прочности ТЛП на 8,1 %, предела текуче-

сти – на 12,5 %, относительного удлинения – на 16,6 отн. % и ударной вязкости – на 13,5 %.

Выводы

-

1. Разработан новый методологический подход совершенствования технологии производства толстолистового проката из микро-легированной трубной стали, заключающийся в определении наиболее эффективного компенсационного воздействия на систему через комплекс технологических параметров температурно-деформационной обработки металла.

-

2. Сформирован комплекс математических и физических моделей с возможностью определения необходимого уровня компенсационных технологических воздействий в системе производства толстолистового проката из микролегированных трубных сталей.

-

3. Предложен новый подход для определения рациональных технологических пара-

-

4. Разработана технология толстолистовой прокатки непрерывнолитых слябов с поверхностными дефектами (трещинами) из микролегированной трубной стали, обеспечивающая сокращение величины обрези боковых кромок проката.

-

5. Определены компенсирующие режи-

-

6. Усовершенствована технология производства толстолистового проката из непрерывнолитых слябов с повышенным уровнем осевой химической неоднородности на основе обеспечения неоднородной деформации по длине прокатываемого металла.

метров толстолистовой контролируемой прокатки, компенсирующих целенаправленное снижение содержания легирующих элементов в трубных сталях.

мы толстолистовой асимметричной прокатки непрерывнолитых слябов с температурным градиентом по толщине, позволяющие минимизировать ski-эффект на переднем участке раската.

Список литературы Совершенствование технологии производства высококачественного толстолистового проката из микролегированных трубных сталей на основе применения методологии эффективной технологической компенсации

- Gerrero B.L. [Assessment of the prospects for gas transportation to Europe]. News of the Southwest State University. Ser. Economics. Sociology. Management, 2018, vol. 8, no. 2 (27), pp. 220–230. (in Russ.)

- Ushakov A.S., Kondratov L.A. [About the production of steel pipes]. Steel, 2018, no. 7, pp. 33–43. (in Russ.)

- Shabalov I.P., Filippov V.G., Chevskaya O.N. et al. [Directions of improvement of structural materials for gas and oil pipelines]. Metallurg, 2017, no. 6, pp. 48–55. (in Russ.)

- Lifanov V.Ya. [Pipe industry today and tomorrow]. Ferrous metallurgy, 2018, no. 11 (1427), pp. 5–13. (in Russ.)

- Smirnov M.A., Pyshmintsev I.Yu., Boryakova A.N. et al. [Influence of hot plastic deformation on the properties of low-carbon steel with a ferrite-bainitic structure]. Bulletin of the South Ural State University. Ser. Metallurgy, 2009, no. 36 (169), pp. 41–45. (in Russ.)

- Smirnov M.A., Pyshmintsev I.Yu., Boryakova A.N. [Effect of cooling rate on the properties of low carbon pipe steel]. Bulletin of the South Ural State University. Ser. Metallurgy, 2007, no. 21 (93), pp. 15–18. (in Russ.)

- Il'insky V.I., Golovin S.V., Stepanov P.P., Ringinen D.A., Efron L.I. et al. [Development of production technologies at a mill 5000 rolled products for pipeline projects with extreme parameters]. Metallurg, 2017, no. 8, pp. 57–68. (in Russ.)

- Efron L.I. Metallovedeniye v bol'shoy metallurgii. Trubnyye stali [Metal science in large metallurgy. Pipe steels]. Moscow, Metallurgizdat Publ., 2012. 696 p.

- Stepanov P.P., Gonoshenko I.V., Ilyinsky V.I. et al. [Developing the production of high-quality rolled products for large-diameter pipes at the 5000 plate mill of the Vyksa Steel Works]. Ferrous metallurgy, 2013, no. 4, pp. 57–65. (in Russ.)

- Morozov Yu.D., Nastich S.Yu., Matrosov M.Yu. et al. [The use of thermomechanical treatment to improve the strength and cold resistance of high-strength pipe steels]. Ferrous metallurgy, 2013, no. 4 (1360), pp. 65–76. (in Russ.)

- Salganik V.M., Chikishev D.N. [Development of sheet-rolling technological systems – from intensification to innovation]. Bulletin of the Tula State University. Technical science, 2019, no. 3, pp. 293–301. (in Russ.)

- Salganik V.M., Poletskov P.P., Chikishev D.N. et al. [Laboratory complex for modeling technological processes of plate rolling]. Metallurg, 2014, no. 10, pp. 81–84.(in Russ.)

- Salganik V.M., Chikishev D.N., Pozhidaeva E.B. et al. [Analysis of structural phase transformations in low-alloy steels based on dilatometric studies]. Metallurg, 2015, no. 9, pp. 32–37. (in Russ.)

- Chikishev D.N., Pozhidaeva E.B. [Mathematical modeling of changes in the strength characteristics of microalloyed steels in the process of thermal deformation processing]. Bulletin of the Samara Scientific Center of the Russian Academy of Sciences, 2014, vol. 16, no. 4 (3), pp. 664–668. (in Russ.)

- Chikishev D.N., Pozhidaeva E.B. [Analysis of the causes of vertical bending of the front end of the strip during hot rolling based on mathematical modeling]. News of higher educational institutions. Ferrous metallurgy, 2016, vol. 59, no. 3,. pp. 204–208. (in Russ.)