Совершенствование технологии прокатки труб на непрерывном раскатном стане с удерживаемой оправкой

Автор: Струин Дмитрий Олегович, Выдрин Александр Владимирович, Шеркунов Виктор Георгиевич, Шкуратов Евгений Александрович, Черных Иван Николаевич, Сарафанова Ольга Евгеньевна, Мишин Сергей Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

С каждым годом к горячекатаным бесшовным трубам ужесточаются требования, предъявляемые к точности толщины стенки, предельным отклонениям по внутреннему или наружному диаметрам, овальности и кривизне. Поэтому проблема повышения точности геометрических параметров труб является одной из основных в трубопрокатном производстве. Процесс прокатки бесшовных труб на оправке и без оправки с использованием непрерывных станов широко используется на современных трубопрокатных агрегатах. На непрерывном раскатном стане с удерживаемой оправкой прокатывают бесшовные трубы с различной величиной наружных диаметров, по размерам которых обозначают соответствующую систему калибров. Весь сортамент труб получают на извлекательно-калибровочном, редукционно-растяжном и калибровочном станах. При этом технология прокатки на непрерывном раскатном стане в значительной мере определяет состояние поверхности и точность геометрических параметров готовых труб. В данной статье представлен выполненный комплекс работ по совершенствованию технологии прокатки бесшовных труб на непрерывном раскатном стане с удерживаемой оправкой. Комплекс работ включает в себя: разработку и исследование влияния различной калибровки валков непрерывного раскатного стана на точность труб и состояние поверхности, исследование влияния параметров процесса прокатки на формирование концевой обрези труб на горячем переделе, определение и настройку пространственного положения технологического оборудования непрерывного раскатного стана относительного проектной оси прокатки, определение рациональной позиции оправки непрерывного раскатного стана в процессе раскатки гильз. В работе приведены формулы для расчёта скорости перемещения оправки непрерывного раскатного стана, учитывающие конструктивный состав оборудования. Формулы являются универсальными и позволяют определять длину рабочей части оправки, а также минимальную и максимальную скорость перемещения оправки непрерывного раскатного стана. Показано, что результаты выполненных работ целесообразно учитывать при проектировании новых трубопрокатных агрегатов.

Трубопрокатный агрегат, труба, продольная прокатка, непрерывный раскатной стан, извлекательно-калибровочный стан, удерживаемая оправка, ось прокатки, калибровка валков, система калибров, очаг деформации, дефекты, точность труб

Короткий адрес: https://sciup.org/147157138

IDR: 147157138 | УДК: 621.774.352 | DOI: 10.14529/met180209

Текст научной статьи Совершенствование технологии прокатки труб на непрерывном раскатном стане с удерживаемой оправкой

Технология раскатки гильз на непрерывном раскатном стане (НРС) должна обеспечивать наиболее равномерное формоизменение металла в клетях стана, в связи с этим широкое распространение получили трёхвалковые станы типа PQF (Premium Quality Finishing) и FQM (Fine Quality Mill).

В данной статье представлены основные результаты исследований технологии раскатки гильз на пятиклетевых трёхвалковых НРС с удерживаемой оправкой типа PQF, FQM, которые были получены в период пусковых работ и в период освоения станов.

Результаты исследований

Для расчёта геометрических параметров очага деформации при прокатке труб в трёхвалковом НРС была разработана универсальная математическая модель. Математическая модель позволяет осуществлять расчёт для случая прокатки труб с использованием различных видов калибров с учётом возможности изменения зазора между валками. Результаты расчёта были подтверждены путём проведения опытных работ в промышленных условиях, а также проверены с использованием средств компьютерного моделирования [1, 2].

В работе [3] установлено, что полученные аналитические зависимости [1, 2] можно эффективно использовать для расчёта режимов деформации и энергосиловых параметров процесса прокатки труб в трёхвалковых калибрах, причём это справедливо как для случая прокатки на оправке, так и для случая прокатки без оправки. Для расчёта частоты вращения валков были определены эмпирические коэффициенты, которые назначались поставщиком оборудования в период пуска и освоения станов.

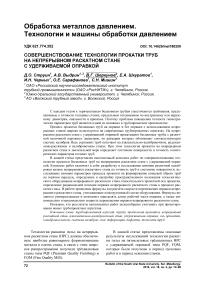

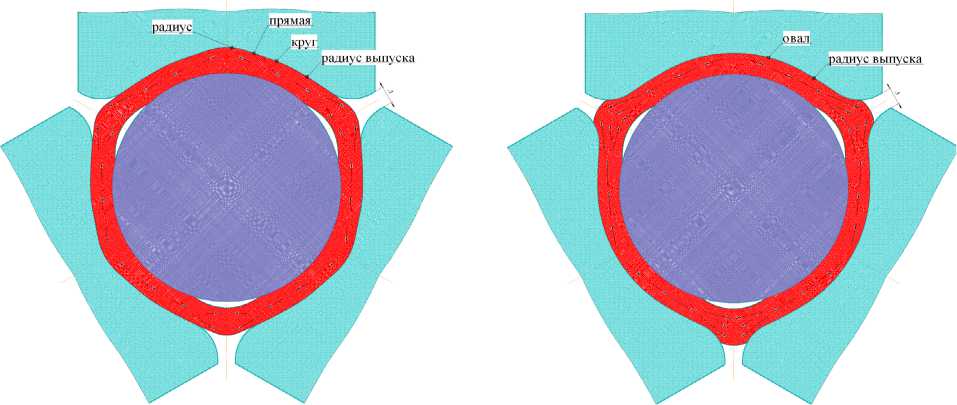

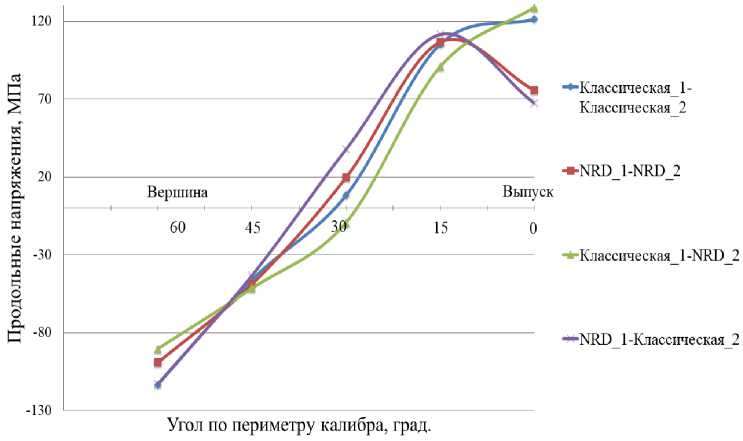

С целью снижения неравномерности деформаций при прокатке труб в системах калибров НРС была разработана новая калибровка валков (NRD – new roll design) для черновых клетей стана [4]. Использование новой калибровки валков позволяет уменьшить коэффициент неравномерности деформации по вершине калибра на 15 % (рис. 1, 2, 5). Коэффициент неравномерности деформации [5]

а) б)

а)

Рис. 2. Величина коэффициента неравномерности деформации: а – в первой клети; б – во второй клети (60° соответствует вершине калибра)

Рис. 1. Схема очага деформации при прокатке с использованием различной калибровки валков: а – калибровка NRD; б – классическая калибровка

б)

позволяет дать количественную оценку равномерности распределения коэффициентов вытяжек и окружной скорости валка по периметру калибра в каждой клети НРС. Влияние новой калибровки валков на параметры процесса прокатки было исследовано на прокатном стане ОАО «РосНИТИ» [6, 7]. В результате исследования было установлено, что использование новой калибровки валков NRD позволяет повысить точность труб и уменьшить переполнение калибров [3, 4, 8, 9].

На рис. 2, 3, 5 представлены параметры процесса, соответствующие случаю прокатки труб наружным диаметром 168,3 мм с толщиной стенки 8,9 мм, марки стали 32Г2А.

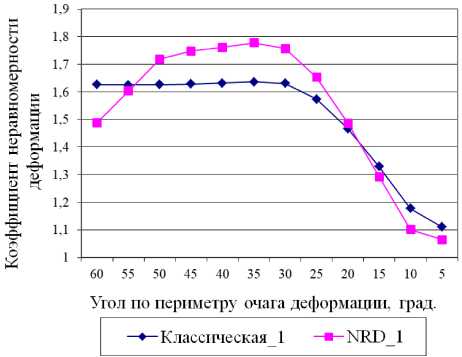

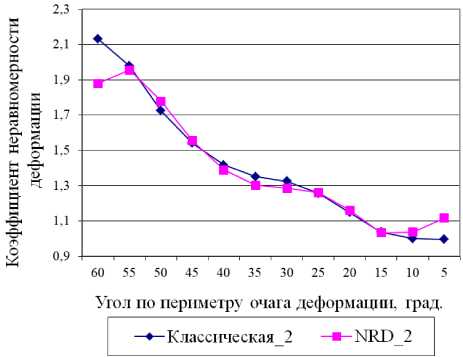

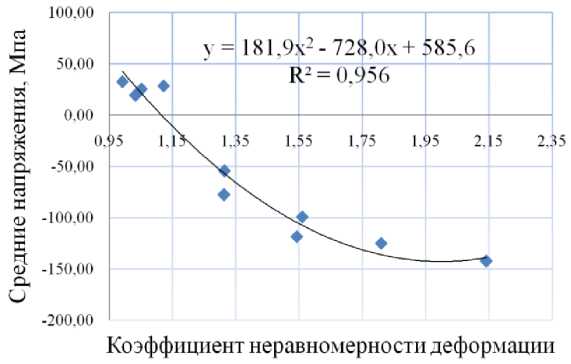

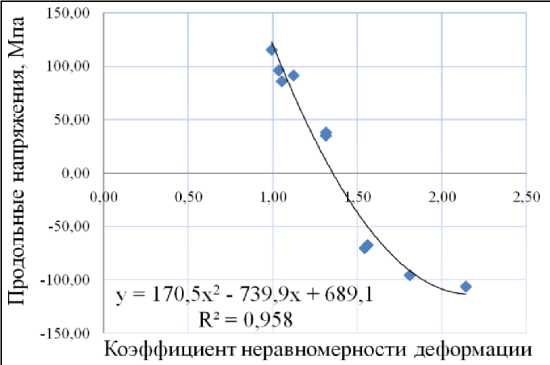

Для оперативного расчёта настроечных параметров и проведения анализа процесса прокатки труб с использованием различной калибровки валков НРС были получены уравнения, описывающие взаимосвязь между показателями напряжённого состояния раската и коэффициентом неравномерности деформации (рис. 3, 4). Показатели напряжённого состояния были получены в результате компьютерного моделирования в программе QForm.

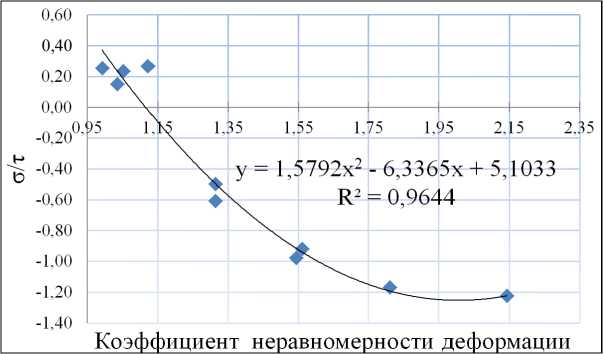

С использованием средств компьютерного моделирования исследована новая калибровка валков для черновых клетей трёхвалкового НРС. Установлено, что применение новой калибровки валков в первой и второй клетях стана позволяет уменьшить переполнение калибров, уменьшить брак по толщине стенки готовых труб и количество дефектов поверхности прокатного происхождения. Эффективность новой калибровки валков в первой и второй клетях также была подтверждена расчётным путём на основании разработанной методики для расчёта показателей напряжённого состояния раската (рис. 4, 5).

Установлено, что на величину суммарной концевой обрези при горячем переделе существенное влияние оказывают следующие параметры процесса прокатки: наружный диаметр раската после НРС и редукционнорастяжного стана, коэффициенты вытяжки в извлекательно-калибровочном стане (ИКС) и редукционно-растяжном стане. Получена эмпирическая зависимость для расчёта величины суммарной концевой обрези при горячем переделе на ТПА с трёхвалковым НРС [10].

Разработан алгоритм и методика расчета оптимальной величины овальности чистовых калибров трехвалковых НРС [11–13]. Научно обоснованная система ограничений на управ- ляющие параметры процесса прокатки включает в себя следующие условия:

– по предельной величине овальности и углу охвата оправки, при которых деформация осуществляется без разрушения металла раската и образования дефектов поверхности прокатного происхождения;

– по обеспечению стабильного заполнения очагов деформации и межклетевых промежутков, учитывающие: отрицательное воздействие со стороны оправки при выходе раската из чистового калибра НРС (скорость раската больше скорости оправки) и параметры процесса прокатки при извлечении раската с оправки извлекательно-калибровочным станом.

Разработанная методика расчета позволила изыскать резервы по совершенствованию калибровки валков в чистовых клетях трехвалковых НРС. С использованием методики расчета оптимальной величины овальности разработан и всесторонне исследован новый калибр для чётвёртой клети пятиклетевого трёхвалкового НРС, применение которого является оптимальным техническим решением с точки зрения повышения точности раскатываемых труб.

Разработана и внедрена методика определения пространственного положения технологического оборудования НРС относительно проектной оси прокатки. Определение пространственного положения оборудования осуществляется с использованием лазерного трекера. Разработанная методика была адаптирована к технологии прокатки бесшовных труб на ТПА с двухвалковым [14] и трехвалковым НРС [15]. Методика учитывает конструктивные особенности НРС каждого типа, способствует повышению точности раскатываемых труб и снижению количества дефектов прокатного происхождения различного вида.

Разработана универсальная методика расчёта скорости перемещения оправки НРС в процессе прокатки, позволяющая определять:

– длину рабочей части оправки;

– минимальную и максимальную скорость перемещения оправки НРС с учётом конструктивного состава оборудования.

Следует отметить, что разработанная методика расчёта скорости перемещения оправки НРС учитывает два обязательных условия, которые необходимы для исключения аварийных ситуаций в процессе раскатки и снижения количества дефектов поверхности прокатного происхождения:

– условие № 1: в момент заполнения клетей НРС металлом раската оправка должна находиться в очаге деформации последней клети;

– условие № 2: по окончанию цикла раскатки оправка не должна достичь первой клети извлекательно-калибровочного стана.

а)

Длина рабочей части оправки, участвующей в деформации раската, рассчитывается по формуле

L РАБ = L ВЫД_1 +

X L i(i + 1) + V -X F i- L i a+X) vt v Г • F

+ V on

б)

в)

Рис. 3. Графики зависимости показателей напряжённого состояния раската от коэффициента неравномерности деформации во второй клети трёхвалкового НРС ( а/т - отношение среднего напряжения к интенсивности касательных напряжений)

Расчёт геометрических параметров очага деформации

Расчёт частоты вращения валков

Расчёт коэффициента неравномерности деформации

Компьютерное моделирование технологии прокатки, получение уравнений, описывающих взаимосвязь напряжённого состояния раската и неравномерности деформации

Расчёт рациональных режимов прокатки и геометрических параметров инструмента

Рис. 4. Схема к расчёту показателей напряжённого состояния раската [3]

Рис. 5. Величина продольных напряжений в очаге деформации второй клети трёхвалкового НРС при прокатке труб с использованием различных калибровок валков

Выдвижение оправки за последнюю клеть НРС в момент заполнения последней клети металлом рассчитывается по формуле

L B ЫД_посл = L BЫД_1 + V oп '^ ^ ) “ L HPC . (2)

Условие № 1, выполнение которого обеспечивает нахождение оправки в очаге деформации последней клети НРС:

L BЫД_посл > 0-

Расстояние от переднего торца оправки до первой клети стана ИКС в конце цикла прокатки рассчитывается по формуле

L ОП — ИКС = L HPC - ИКС — L PАБ + L HРС —

—

v оп

^ L i ( i + 1) + L HPC — ИКС

v i v посл кл

Условие № 2, выполнение которого обеспечивает безаварийный процесс прокатки:

L ОП — ИКС >0 -

В формулах (1)–(3) символами обозначено:

L оп – длина оправки НРС;

L ВЫД_1 – выдвижение оправки за первую клеть НРС перед началом процесса прокатки;

-

V Г – объём гильзы;

-

v oп - скорость перемещения оправки;

-

L i ( i + 1 ) — расстояние между клетями i и ( i + 1);

Fi – площадь поперечного сечения раската на выходе из клетей НРС ( i = 1…5);

-

v r - скорость гильзы на входе в первую клеть НРС;

-

v i - скорость раската на выходе из клетей НРС ( i = 1…5);

L НРС – расстояние от очага деформации первой клети до очага деформации последней клети НРС;

L HPC — ИКС — расстояние между НРС и ИКС;

vпoсл кл — скорость раската на выходе из последней клети НРС.

Выполненный комплекс работ позволяет совершенствовать технологию прокатки бесшовных труб на непрерывном раскатном стане с удерживаемой оправкой с учётом конструктивного состава оборудования, а также проектировать новые станы продольной прокатки.

Список литературы Совершенствование технологии прокатки труб на непрерывном раскатном стане с удерживаемой оправкой

- Струин, Д.О. К вопросу определения геометрических параметров при прокатке труб в трехвалковых калибрах/Д.О. Струин//Научный поиск. Технические науки: материалы третьей науч. конф. аспирантов и докторантов. -Челябинск: Издат. центр ЮУрГУ, 2011. -Т. 2. -С. 72-81.

- Методика расчета площади поперечного сечения очага деформации при прокатке труб в трехвалковых калибрах/Д.О. Струин, В.Г. Шеркунов, А.В. Выдрин и др.//Сталь. -2012. -№ 12. -С. 41-44.

- Струин, Д.О. Совершенствование технологии продольной прокатки труб на основе создания и использования новых научно обоснованных технических решений: дис. … канд. техн. наук: 05.16.05 «Обработка металлов давлением»: защищена 14.12.16/Струин Дмитрий Олегович. -Челябинск, 2016. -170 c.

- Патент RU 2530591 C 2. Калибр трубопрокатного стана/Д.А. Лившиц, И.Ю. Пышминцев, А.А. Клачков и др. -Опубл. 10.10.2014, Бюл. № 25.

- Швейкин, В.В. Причины образования поперечных трещин на трубах при прокатке в круглом калибре на оправке/В.В. Швейкин//Сталь. -1949. -№ 3.

- Создание комплекса оборудования для исследования и моделирования процессов деформации труб/И.Ю. Пышминцев, А.В. Выдрин, Б.В. Баричко и др.//Трубы -2009: тр. междунар. науч.-техн. конф. -Челябинск: ООО «Полиграф-мастер», 2009. -С. 328-331.

- Новые возможности по физическому и математическому моделированию процессов продольной прокатки труб/А.В. Выдрин, Д.О. Струин, Б.Г. Пьянков и др.//Трубы -2012: тр. ХХ юбилейной науч.-практ. конф. -Челябинск, 2012. -Ч. 2. -С. 4-8.

- Сравнительный анализ процесса оправочной продольной прокатки труб с использованием калибров, образованных разным количеством валков/А.В. Выдрин, И.Н. Черных, Д.О. Струин и др.//Трубы -2014: тр. ХХII науч.-практ. конф., 2014. -Ч. 2 -С. 143-150.

- Экспериментальные исследования калибровки валков оправочных станов продольной прокатки/Д.О. Струин, И.Н. Черных//Наука ЮУрГУ: материалы 65-й научной конференции. Секции технических наук. -Челябинск: Издат. центр ЮУрГУ, 2013. -Т. 2. -С. 15-18.

- Черных, И.Н. Определение величины концевой обрези труб, формирующейся в условиях ТПА с непрерывными станами типа PQF, FQM/И.Н. Черных, Д.О. Струин, Е.А. Шкуратов//Вестник ЮУрГУ. Серия «Металлургия». -2014. -Т. 14, № 4. -С. 71-75.

- Влияние величины овальности чистовых клетей раскатного стана на характеристики точности и формоизменение раската/Е.А. Шкуратов, А.В. Выдрин, Д.О. Струин, И.Н. Черных//Металлург. Наука, техника, производство. -2016. -№ 1. -С. 75-79.

- Шкуратов, Е.А. Совершенствование технологии продольной прокатки полых заготовок на непрерывных раскатных станах/Е.А. Шкуратов, А.В. Выдрин//Черные металлы. -2017. -№ 3. -С. 42-46.

- Свидетельство о государственной регистрации программы для ЭВМ № 2016662544. Ovality2+/Е.А. Шкуратов, А.В. Выдрин. -№ 2016619907; заявл. 22.09.2016; опубл. 15.11.2016. -1 с.

- Совершенствование методики определения технологических осей непрерывных станов ТПА 159-426/Д.В. Лоханов, А.В. Никитин, В.В. Ананян и др.//Производство проката. -2016. -№ 1. -С. 34-38.

- Особенности определения технологической оси непрерывного трубопрокатного стана с трехвалковыми калибрами/Е.А. Шкуратов, Б.Г. Пьянков, Р.О. Бушин и др.//Трубы -2016: тр. XXII междунар. науч.-практ. конф. -Челябинск, 2016. -Ч. 2. -С. 206-210.