Совершенствование технологии радиальной ковки прямоугольных профилей

Автор: Закарлюкин С.И., Коваль Г.И.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.24, 2024 года.

Бесплатный доступ

На основе экспериментальных исследований радиальной ковки на РКМ SKK-14 в бойках с гладкими рабочими поверхностями, смещенными на парах взаимно перпендикулярных бойков друг относительно друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, предложена уточненная зависимость для определения диаметра заготовки при получении прямоугольных профилей. Описан новый способ радиальной ковки прямоугольных профилей, при котором получение прямоугольных профилей осуществляется одной парой бойков с выпуклыми ручьями, второй парой бойков с гладкой рабочей поверхностью за несколько циклов деформации с поворотом заготовки вокруг ее оси после каждого цикла деформации на угол π/2. Показана подтвержденная промышленными экспериментами эффективность применения этого способа за счет увеличения поперечной деформации металла, позволяющего снизить обжатие, смещаемый объем металла при формировании прямоугольных профилей из круглых исходных заготовок. Приведено описание другого способа радиальной ковки прямоугольных профилей, устраняющего операцию поворота заготовки вокруг ее оси после каждого цикла деформации, при практически аналогичной эффективности первому способу, что доказано промышленными экспериментами. Суть этого способа заключается в использовании одной пары бойков, формирующей широкую грань прямоугольной полосы, со специальной шевронной формой рабочей поверхности, а другой пары бойков - с гладкой рабочей поверхностью. Описано предложенное новое техническое решение с выполнением на бойках радиально-ковочной машины дополнительного участка, примыкающего к рабочей поверхности бойка и расположенного консольно его опорной поверхности, обеспечивающего направление деформируемой заготовки вдоль оси ковки в момент ее задачи в бойки. Все разработанные технические решения применяются на практике.

Радиальная ковка, полосовые профили, поперечная деформация, профилировка и конструкция бойков

Короткий адрес: https://sciup.org/147243663

IDR: 147243663 | УДК: 621.73.047 | DOI: 10.14529/met240205

Текст научной статьи Совершенствование технологии радиальной ковки прямоугольных профилей

На радиально-ковочных машинах можно получать, наряду с круглыми [1–3] и шестигранными [1, 4, 5], прямоугольные профили [1].

При радиальной ковке предлагается применение двух способов получения прямоугольных профилей [1].

При первом способе получения прямоугольных профилей деформация заготовки осуществляется одновременно двумя парами взаимно перпендикулярных бойков с гладкими рабочими поверхностями, образующими зоны деформации, расположенные в одной плоскости. В этом случае деформация осуществляется по известному в обработке металлов давлением «правилу вписанных фигур». Иначе на получаемой заготовке образуются заковы (усы, заусенцы). При этом ширина рабочей поверхности бойка на калибрующем участке не может превышать размер стороны прямоугольного профиля. Это ограничивает технологические возможности способа по размерам используемых исходных заготовок и получаемых прямоугольных профилей.

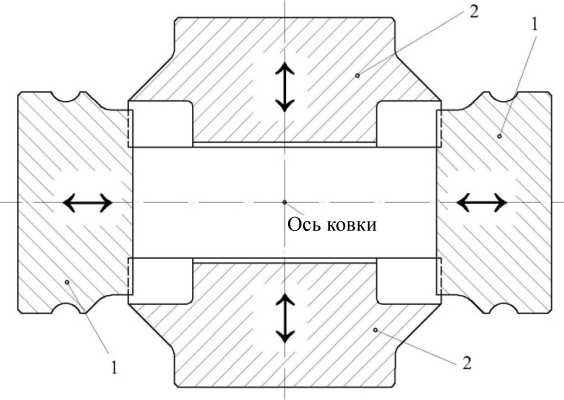

При втором способе обжатие заготовки с получением прямоугольных профилей осуществляется двумя взаимно перпендикулярными парами бойков с гладкой рабочей поверхностью. При этом рабочие поверхности пар взаимно перпендикулярных бойков смещены друг относительно друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка. Смещение рабо- 42

чих поверхностей пар бойков вдоль оси ковки на величину, превышающую длину рабочей поверхности бойков, дает возможность выполнять ширину рабочей поверхности бойков, превышающую размеры сторон получаемого прямоугольного профиля. Этим существенно расширяются технологические возможности радиальной ковки прямоугольных профилей по размерам используемых исходных заготовок и получаемых прямоугольных профилей.

При разработке рациональной технологии радиальной ковки прямоугольных профилей с применением второго способа важным является выбор минимального размера поперечного сечения исходных заготовок.

По данным работы [1], при радиальной ковке прямоугольных профилей практически отсутствует поперечная деформация деформируемой заготовки. При получении готового прямоугольного профиля с острыми углами значение диаметра исходной заготовки рекомендуется определять из соотношения

-

d 0 = bp + h 2 ,

где b и h – ширина и высота прямоугольного профиля.

Нашими экспериментами и опытно-промышленными ковками установлено наличие поперечной деформации по ковке прямоугольных профилей из круглой исходной заготовки. Диаметр исходной заготовки при получении прямоугольных профилей в зависи- мости от марки стали следует вычислять с использованием соотношения d0

( Jb + h 2 )/( 1,038-1,048 ) .

Коэффициент уширения равен примерно 1,038–1,048.

Однако для получения прямоугольных профилей с большим отношением сторон для формирования малой стороны прямоугольного профиля требуется осуществление больших обжатий, проводящее к повышению числа проходов. При этом на пару бойков, формирующую широкую сторону прямоугольной полосы, действуют значительные усилия ковки из-за большой ширины контактной по- верхности.

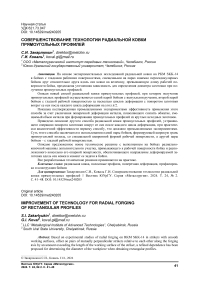

Для повышения эффективности радиальной ковки прямоугольных профилей предложено для условий радиальной ковки использовать на одной паре бойков 1 выпуклые ручьи, а другую пару бойков выполнять с гладкой рабочей поверхностью 2 (рис. 1) [6].

Выполнение обжатия одной парой бойков с выпуклыми ручьями с получением фасонного профиля позволяет снизить сопротивление деформируемого металла поперечной дефор- мации. Металл, смещаемый по высоте заготовки, в значительной степени идет на увеличение ее ширины [7].

Согласно представленному рисунку (см. рис. 1) получение прямоугольной полосы 3 из круглой исходной заготовки 4 осуществляется за несколько циклов деформации. Каждый цикл деформации может включать несколько проходов в зависимости от размеров исходной круглой заготовки, готового прямоугольного профиля, марки деформируемого материала, определяющих усилия ковки. В циклах деформации, показанных на рис. 1а, b, бойками 1 с выпуклыми ручьями формируют фасонный профиль. После поворота фасонного профиля на угол π/2 сторона заготовки, сформированная бойками с выпуклыми ручьями, окажется напротив рабочей поверхности бойков с гладкой рабочей поверхностью. Последующая деформация фасонного профиля бойками с гладкой рабочей поверхностью 2 (рис. 1b, d), при которой контакт рабочей поверхности бойков осуществляется только по краям фасонного профиля, дает возможность из-за малой ширины контакта бойков с фасонным профилем и снижения трения, сдер-

Рис. 1. Радиальная ковка с применением бойков с выпуклыми ручьями Fig. 1. Radial forging using strikers with convex grooves

живающего течение металла в ширину, получать дополнительное уширение металла. Это подтверждается известными из обработки металлов давлением закономерностями, согласно которым с уменьшением ширины контактной поверхности полосы с инструментом увеличивается относительное уширение [7]. В то же время при обжатии заготовки бойками гладкой рабочей поверхностью течение металла из выпуклой части заготовки к ее центру, находящемуся на оси ковки, затруднено в связи с действием известного «закона наименьшего сопротивления». Следовательно, при обжатии заготовки, полученной в предыдущем цикле деформации бойками с выпуклыми ручьями, бойками с гладкой рабочей поверхностью указанная заготовка получает значительную поперечную деформацию.

Чередование обжатия плоской заготовки бойками с выпуклыми ручьями и обжатия фасонного профиля бойками с гладкой рабочей поверхностью позволяет существенно повысить смещение металла заготовки в направлении ее ширины.

Проведены промышленные экспериментальные исследования предложенного способа радиальной ковки с использованием РКМ SKK-14 при установке бойков с выпуклыми ручьями, имеющими угол наклона 140° и радиус при вершине выпуклого ручья R = 50 мм (рис. 2). При ковке круглых исходных заготовок ∅80 мм и ∅100 мм получены прямоугольные профили соответственно 37 × 88 мм и 30 × 112 мм с диагоналями примерно рав- ными 95 мм и 116 мм. Абсолютное уширение круглой заготовки составило 15 и 16 мм, коэффициент уширения – примерно 1,16–1,19.

Таким образом, при радиальной ковке круглых исходных заготовок с получением прямоугольных профилей при применении бойков с выпуклыми ручьями бойков, имеющих угол наклона 140° и радиус при вершине выпуклого ручья R = 50 мм, по сравнению с использованием бойков с гладкой рабочей поверхностью коэффициент уширения увеличивается примерно на 10–12 %.

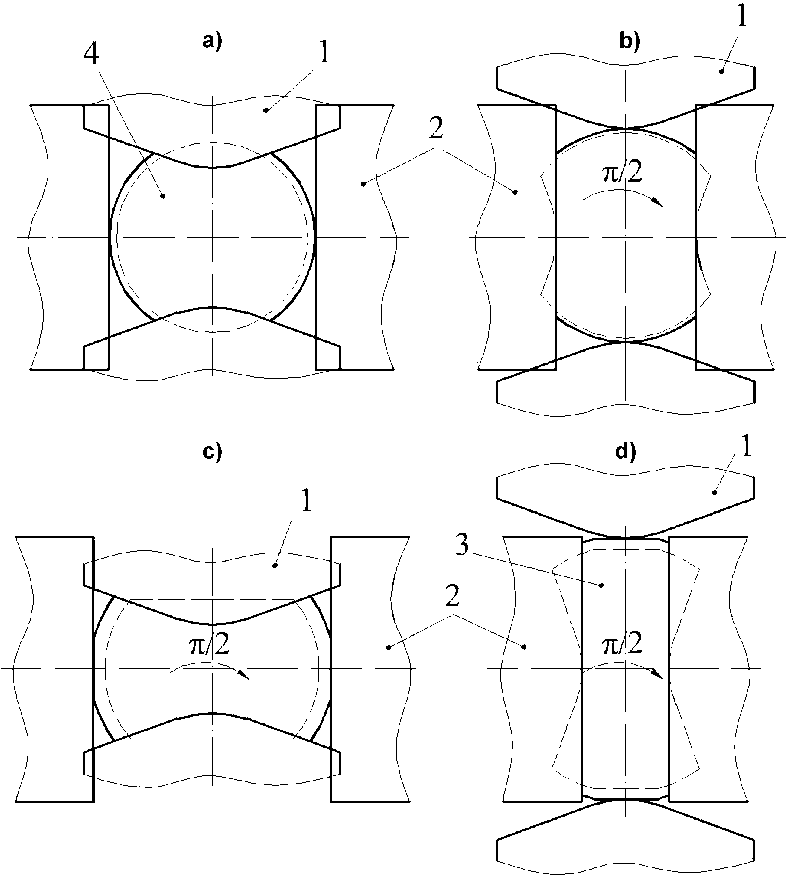

В целях дальнейшего совершенствования технологии получения прямоугольных профилей радиальной ковкой за счет устранения операции поворота заготовки предложено использовать одну пару бойков, формирующую широкую грань прямоугольной полосы, со специальной шевронной формой рабочей поверхности (рис. 3), а другую пару бойков – с гладкой рабочей поверхностью.

Рабочая поверхность бойка со специальной шевронной формой имеет два обжимных fghdkl участка и два калибрующих dhijk участка (рис. 3а–e). Обжимные участки выполнены шевронными с углом их наклонена β к линии перпендикулярной оси бойка. Вершина шеврона (т. d и f ) каждого обжимного участка fghdkl направлена в сторону, противоположную примыкающему к нему калибрующему участку dhijk . Калибрующие участки dhijk расположены в одной плоскости, параллельной опорной поверхности бойка. Шевронные обжимные участки наклонены к калиб-

Рис. 2. Боек с выпуклыми ручьями Fig. 2. Striker with convex streams

Рис. 3. Боек для радиальной ковки полос с шевронными обжимными участками Fig. 3. Striker for radial forging of strips with chevron crimp sections

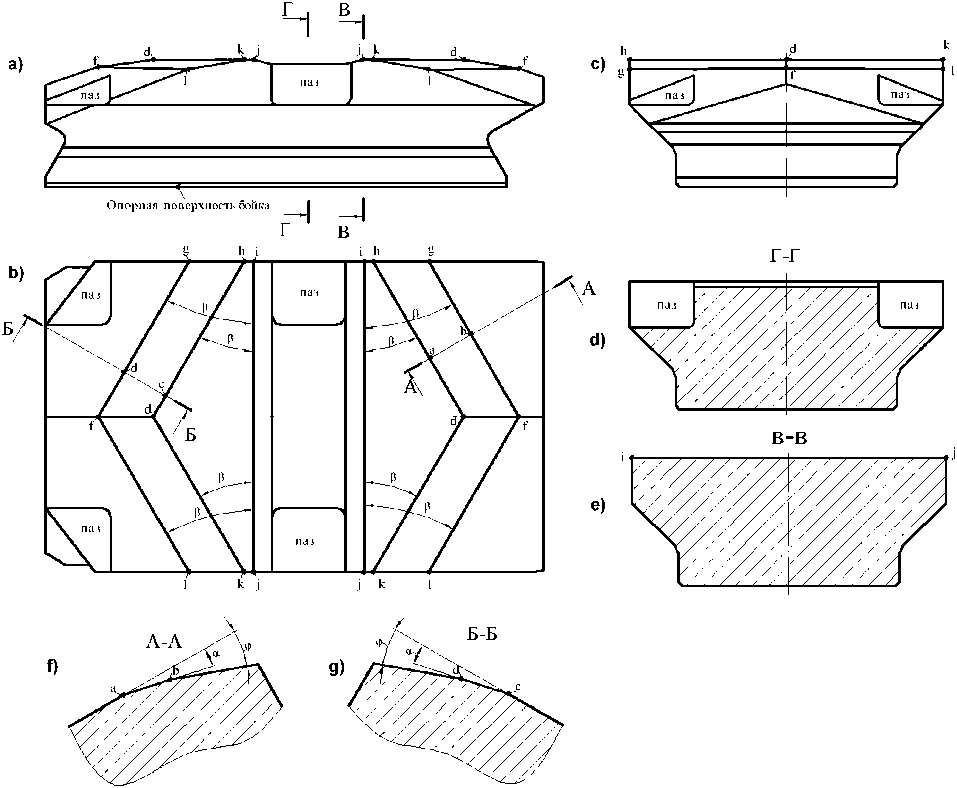

Рис. 4. Схема установки бойков для ковки прямоугольных профилей в ковочном блоке Fig. 4. Scheme of installation of strikers for forging rectangular profiles in a forging block

рующим участкам под углом α (рис. 3f, g). Кроме того, на рабочей поверхности бойка под углом φ выполнены направляющие участки, примыкающие к обжимным участкам fghdkl по линии gfl. Между двумя калибрующими участками dhijk и после расположенного сле- ва направляющего участка выполнены пазы (рис. 3а–c, e), предназначенные для входа в них гладких рабочих поверхностей перпендикулярной пары бойков 1 (рис. 4), которые расположены в шахматном порядке по отношению к рабочим поверхностям шевронных бойков 2.

Применение шевронных бойков позволяет плоскостям обжимного участка осуществлять направленное перемещение металла заготовки при ее деформации, отличное от его перемещения вдоль оси ковки. При деформации наклонными поверхностями металл течет в направлении линий, находящихся в плоскости, перпендикулярной плоскостям, образующим обжимной участок [8]. Подтверждением этого факта является также положение работы [9], согласно которому при прокатке «на угол» металл течет в направлении, перпендикулярном обжимной части инструмента. Обжимным участком на прокатных валках является поверхность, ограниченная углом захвата. При этом следует принимать во внимание положение работ [1, 7], согласно которым процесс прокатки по параметрам формоизменения аналогичен процессу ковки наклонными плитами. Следовательно, при применении предлагаемого технического решения металл при его деформации течет в пересекающихся «елочкой» направлениях. Причем, учитывая известные закономерности течения металла при его деформации радиальной ковкой [7], металл течет в основном от калибрующего участка бойка вдоль длины обжимного участка.

Выполнение направления вершины шеврона в сторону, противоположную калиб- рующему участку, позволяет «раздвигать» деформируемый металл и перемещать его в направлении, перпендикулярном плоскостям шевронного обжимного участка, т. е. в разные стороны под углом к оси бойка. Это в значительной степени увеличивает ширину получаемого полосового профиля.

Варьируя обжатием, углом β наклона шевронных обжимных участков к линии, перпендикулярной оси бойка, можно получать из одной исходной заготовки полосовые профили разной ширины или, наоборот, из разных исходных заготовок получать полосовые профили одной ширины. Этим расширяются технологические возможности радиальной ковки прямоугольных профилей.

Одновременно при разработке новых технологий и бойков для радиальной ковки полосовых профилей решена задача обеспечения направления деформируемой заготовки вдоль оси ковки в момент задачи ее в бойки. Для этого разработано техническое решение [10], при котором на бойках выполняется дополнительный участок, примыкающий к рабочей поверхности бойка и расположенный консольно его опорной поверхности. Данное техническое решение может быть эффективно использовано и при радиальной ковке шестигранных профилей [4, 5].

Проведено экспериментальное опробование новой технологии радиальной ковки прямоугольных профилей с применением разработанных и изготовленных бойков с углом наклона шевронной его части β = 30° (рис. 5). При использовании исходных заготовок диаметром d 0 = 137–138 мм получены прямо-

Рис. 5. Шевронный боек Fig. 5. Chevron striker

угольные полосы со сторонами 60 мм и 148 мм и диагональю 159,6 мм. Абсолютное уширение круглой заготовки составило 21,6–22,6 мм, коэффициент уширения – примерно 1,15–1,16.

Таким образом, при радиальной ковке круглых исходных заготовок с получением прямоугольных профилей при применении бойков с шевронными обжимными ручьями с углом наклона β = 30° по сравнению с использованием бойков с гладкой рабочей поверхностью коэффициент уширения увеличивается примерно на 9–10 %.

Применение предложенных технических решений по технологиям радиальной ковки полосовых профилей и конструкциям бойкой для их реализации позволяет за счет уменьшения диаметра исходных заготовок снизить обжатие, смещаемый объем металла и в конечном итоге увеличить производительность радиальной ковки при получении прямоугольных профилей.

Заключение

В результате проведенных экспериментальных исследований радиальной ковки на РКМ SKK-14 круглых исходных заготовок с получением прямоугольных профилей с использованием предложенных новых технических решений установлено:

– при применении двух пар бойков с гладкой рабочей поверхностью коэффициент уширения равен 1,038–1,048;

– при применении одной пары бойков с выпуклыми ручьями с углом наклона 140°, другой пары бойков с гладкой рабочей поверхностью коэффициент уширения равен 1,16–1,19.

– при применении одной пары бойков с шевронными обжимными ручьями с углом наклона β = 30°, другой пары бойков с гладкой рабочей поверхностью коэффициент уширения равен 1,15–1,16.

Предложено техническое решение с выполнением на бойках дополнительного участка, примыкающего к рабочей поверхности бойка и расположенного консольно его опорной поверхности, обеспечивающего направление деформируемой заготовки вдоль оси ковки в момент ее задачи в бойки.

Выполненные и принятые к практическому применению разработки позволяют за счет уменьшения диаметра исходных заготовок снизить обжатие, смещаемый объем металла, повысить точность задачи заготовки в бойки по оси ковки и увеличить производительность радиальной ковки при получении прямоугольных профилей.

Список литературы Совершенствование технологии радиальной ковки прямоугольных профилей

- Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов, Х.М. Флаховский; под общ. ред. В.А. Тюрина. М.: Машиностроение, 1990. 256 с.

- Закарлюкин С.И., Коваль Г.И. Освоение технологии ковки сортовых профилей на радиально-ковочной машине SKK-14 фирмы GFM // Международный научно-технический конгресс "ОМД 2014. Фундаментальные проблемы. Инновационные материалы и технологии", Москва, 14-17 апреля 2014. М.: МИСиС, 2014. Ч. 2. С. 254-260.

- Бурдуковский В.Г. Технология процессов ковки: учеб. пособие. Екатеринбург: Изд-во Урал. ун-та, 2022. 348 с. EDN: OWPGPL

- Закарлюкин С.И., Коваль Г.И. Применение радиальной ковки для получения шестигранных профилей // Заготовительные производства в машиностроении. 2014. № 3. С. 31-33. EDN: SADLMZ

- Закарлюкин С.И., Коваль Г.И. Совершенствование и развитие технологии радиальной ковки шестигранных профилей // Черная металлургия. Бюллетень научно-технической и экономической информации. 2023. Т. 79, № 12. С. 991-998. DOI: 10.32339/0135-5910-2023-12-991-998 EDN: TTXVRB

- Пат. № 2614918. Российская Федерация, МПК7 В 21J 1/04. Способ радиальной ковки полосовых профилей / С.И. Закарлюкин, Г.И. Коваль, Е.А. Закарлюкина. № 2015111725; заявл. 31.03.2015; опубл. 27.10.2016. 8 с.

- Тарновский И.Я. Формоизменение при пластической обработке металлов. М.: Металлургиздат, 1954. 534 с.

- Радюченко Ю.С. Ротационное обжатие. М.: Машиностроение, 1972. 176 с.

- Швейкин В.В., Тягунов В.А. Технология прокатного производства. Свердловск: Металлургиздат. Свердлов. отд-ние, 1956. 444 с.

- Пат. РФ № 2636537. Российская Федерация, МПК7 В 21J 1/04. Инструмент для радиальной ковки / С.И. Закарлюкин, Г.И. Коваль. № 2016101298; заявл. 18.01.2016; опубл. 23.11.2017. 8 с.