Совершенствование технологии ремонта ротационных вакуумных насосов пластинчатого типа

Автор: Краснов Иван Николаевич, Исупова Ирина Владимировна, Краснова Александра Юрьевна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (33), 2016 года.

Бесплатный доступ

Ротационные вакуумные насосы (РВН) пластинчатого типа нашли широкое применение в машинном доении коров. Их отличают сравнительно высокая подача, простота конструкции, низкая стоимость и работоспособность в условиях ферм любых природно-климатических зон. Однако они являются основной причиной снижения надёжности работы доильных установок из-за интенсивного износа их деталей, вызывающего уменьшение подачи насоса. В результате износа ротора, корпуса и пластин увеличиваются зазоры в парах сопряжения насоса и повышаются перетечки воздуха из зоны нагнетания в зону всасывания его, при этом превалируют перетечки через зазор ротор - корпус и боковые крышки - ротор. В статье предложена модернизация конструкции РВН при его ремонте, обеспечивающая восстановление его подачи и повышение срока службы до следующего ремонта. Для этого производится проточка внутренней цилиндрической поверхности корпуса в месте его наибольшего сближения с ротором на глубину 0,5-1 мм. Радиус проточки должен быть равен радиусу ротора, после чего производится осаждение ротора в эту проточку поворотом его вокруг боковой шпильки, для чего отверстия крепления крышек остальными тремя шпильками предварительно рассверливаются до продолговатой формы. Это обеспечивает «контакт» ротора с зеркалом цилиндра корпуса не по одной линии, как у серийного насоса, а по определённой площадке по длине дуг окружности контакта, что снижает интенсивность износа рабочей поверхности корпуса насоса и увеличивает межремонтный срок. Организация такого ремонта РВН возможна непосредственно на базе распространённого серийного оборудования ремонтных мастерских хозяйств различной категории.

Ротационный вакуумный насос, ремонт, зазоры, подача, межремонтный срок

Короткий адрес: https://sciup.org/140204360

IDR: 140204360 | УДК: 631.171

Текст научной статьи Совершенствование технологии ремонта ротационных вакуумных насосов пластинчатого типа

Введение. Для создания вакуума в молочном животноводстве применяются, главным образом, механические насосы.

Анализ предшествующих исследований насосов свидетельствует [1, 2, 3], что из всех типов вакуумных насосов самое широкое распространение в молочном животноводстве получили ротационные вакуумные насосы пластинчатого типа (РВН) с эксцентричным расположением ротора. Их отличают достаточно высокая производительность, простота конструкции, низкая стоимость, работоспособность при любых природно-климатических условиях.

Действие насосов этого типа основано на изменении объема отсекаемого пластинами воздуха при вращении ротора, который расположен эксцентрично в корпусе насоса. Быстрота действия (подача) отечественных РВН находится в пределах 0,0003-0,833 м3/с. Пластины могут иметь радиальное или тангенциальное расположение. Механический КПД их равен 0,8...0,9. Он характеризует отношение индикаторной мощности к мощности на валу насоса. Вакуумные насосы этого типа хорошо уравновешены, при достаточно больших оборотах создают незначительную пульсацию вакуума и имеют небольшие габаритные размеры и массу. Они состоят из небольшого количества деталей, в них нет всасывающих и нагнетательных клапанов. Кроме этого, их отличает упрощенная система воздухораспределения. Для РВН не требуются массивные фундаменты, так как их работа отличается плавностью и минимальной вибрацией. Эти насосы более равномерно откачивают воздух и более быстроходны.

Вместе с тем, насосы РВН являются одной из причин снижения надежности и эффективности работы доильных установок по причине интенсивного износа основных деталей насосов, уменьшающих подачу.

Основной причиной износа отдельных деталей РВН является постепенное поверхностное разрушение материала деталей, сопровождающееся отделением частиц, изменением размеров, геометрической формы и свойств поверхностных слоев материала. В результате износа увеличиваются зазоры в парах сопряжения, приводящие к возрастанию перетечек газа из зоны нагнетания в зону всасывания через радиальные и торцевые щели. Большая часть перетечек происходит через зазоры в сопряжениях: ротор - корпус и ротор - боковые крышки.

В новом насосе торцевые перетекания преобладают над остальными внутренними потерями и доходят до 50-60%, но по мере наработки происходит износ радиальных сопряжений и доля перетечек в них возрастает.

Анализ данных предшествующих исследований показал, что зазоры в сопряжениях увеличиваются за счет износа контактирующих поверхностей [4, 5], следовательно, и величины внутренних потерь вакуума возрастают. Установлено, что увеличение зазора между торцевой поверхностью ротора и крышкой на 1 мм влечет за собой падение производительности и пре дельного вакуума соответственно на 38% и 12% [1].

Технологии восстановления деталей РВН различны.

Трещины, пробоины и обломы чугунных деталей РВН заваривают полуавтоматической сваркой с применением проволоки ПАНЧ-11, а в неответственных местах корпусных деталей заделку трещин проводят эпоксидными составами.

При овальности и конусности рабочей поверхности корпуса более 0,07 мм его растачивают на вертикально-расточном станке до ближайшего ремонтного размера. Расточенную поверхность хонингуют на хонинговальном станке.

Непараллельность торцевых поверхностей корпуса и износы боковых крышек устраняют шлифованием на плоскошлифовальном станке до ремонтного размера.

Ремонт типовых поверхностей (посадочные места под подшипники, резьбовые отверстия и др.) производят стандартными технологиями.

Ротор при износе его торцевых поверхностей более чем на 1 мм выбраковывают.

Для проверки прогиба вала ротор устанавливают в центрах гидравлического пресса, и индикатором часового типа определяют его биение. Правят вал при биении более 0,04 мм в гидравлическом прессе с использованием призм.

Изношенные шпоночные пазы заваривают и фрезеруют новые с противоположной стороны.

Торцевые поверхности ротора, изношенные более чем на 0,2 мм, при наличии на них рисок и задиров, восстанавливают шлифованием под один из ремонтных размеров. На каждом торце ротора допускается наличие до четырех единичных раковин длиной до 4 мм и глубиной до 1 мм. Лопатки чаще всего меняют на новые.

Однако технологии ремонта насоса на базе расточки корпуса под ремонтные размеры весьма дороги, а количество такого рода восстановительных операций для его деталей ограничено из-за уменьшения их размеров. При невозможности устранения дефекта известными технологиями, детали чаще всего заменяются на новые, что экономически не целесообразно.

Анализируя известные методы ремонта основных деталей РВН, необходимо отметить, что они позволяют лишь восстановить работоспособность насоса и продлить срок эксплуатации, но не решают проблемы низкого межремонтного ресурса насоса (800-900 часов) [4, 6, 7] и снижения производительности в результате увеличения тепловых зазоров. Эти методы не устраняют причин износа, а лишь продлевают срок эксплуатации насоса.

В связи с этим разработка мероприятий, обеспечивающих повышение эффективности работы вакуумных насосов пластинчатого типа за счет модернизации их конструкции при ремонте [4, 7], представляет практический интерес и является актуальной. Ряд авторов в своих работах предлагают повысить производительность насосов за счет изменения конструкции насосов. Однако в них сделан упор, в основном, на повышение производительности насосов за счет увеличения длины ротора и корпуса, частоты вращения ротора и изменения величины эксцентриситета [1,7].

Следует заметить, что увеличение таким способом производительности не устраняет причины износа пар трения вакуумного насоса и лишь незначительно продлевает межремонтный срок службы. К тому же повышение длины ротора ведет к увеличению габаритов насоса, а увеличение частоты оборотов - к возрастанию сил трения пластин о корпус, нагреву насоса и снижению его КПД, а также к еще большему износу деталей.

Для снижения радиального износа ИВ. Редин [3] предложил использовать в качестве материала для лопаток РВН пропитанный графит (графиль), который в ходе испытаний показал неплохие результаты. Примечательным в этой работе является то, что для снижения изнашивания РВН было предложено изменение материала пары трения насоса.

А.П. Гуков [8] для снижения торцевого износа боковых крышек, торцевой поверхности ротора и торцевых поверхностей лопаток предложил новую конструкцию вакуумного насоса с совместно вращающимся ротором.

При данной конструкции вакуумного насоса скорость перемещения торцевой поверхности лопатки относительно торцевой поверхности цилиндра равна линейной скорости движения лопатки в пазу ротора насоса и минимальна. Однако данная конструкция имеет ряд недостатков: затруднён вход и выход газа в рабочее пространство насоса через отверстия в боковой крышке, усложняется и конструкция насоса.

В существующей серийной конструкции насоса не представляется возможным установка ротора таким образом, чтобы зазоры между торцами ротора и его крышками обеспечивали минимальные потери, возможность смазки и теплового расширения ротора во время работы.

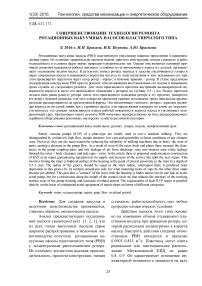

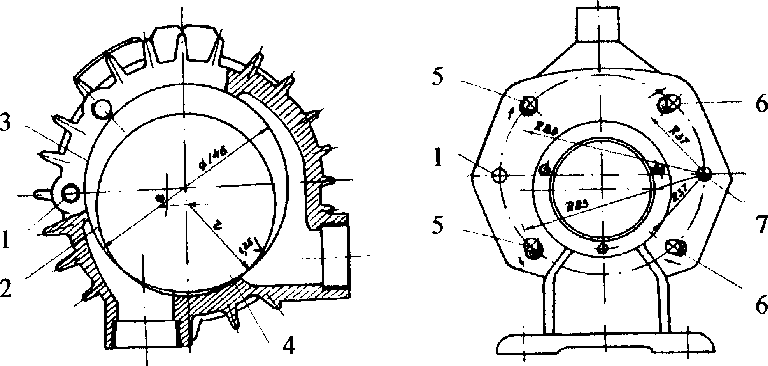

Незначительное смещение ротора в сторону одной из крышек в процессе работы вызывает повышенный износ одного из торцов ротора. В связи с этим для обеспечения оптимальных размеров зазоров между торцами ротора и крышками А.Т. Лебедевым, А.В. Захариным и др. из Ставропольского ГАУ предложена новая схема насоса (рисунок 1) [5, 9].

В нём за счет установки торцевых пластин исключаются пары трения боковые поверхности крышек - ротор и боковые поверхности крышек - пластины.

Однако данная конструкция имеет ряд недостатков:

-

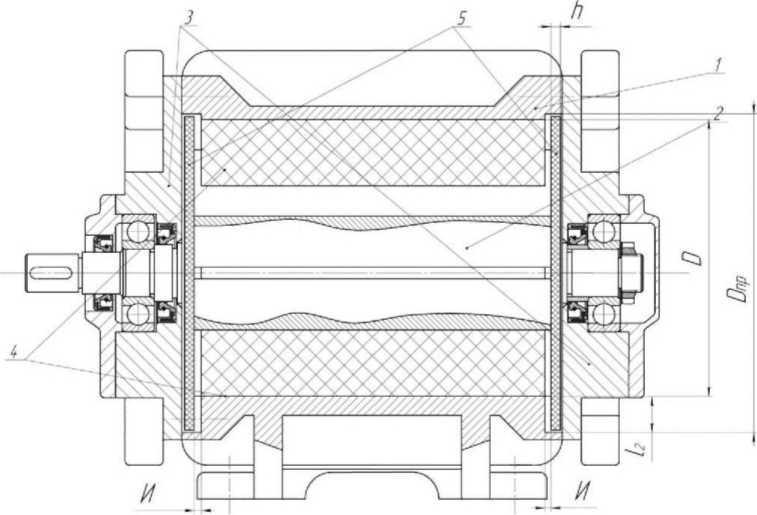

1. Образование дополнительной щели в зоне максимального перепада давлений (рисунок 2).

-

2. Повышенный износ кромок пластин в зоне проточки корпуса.

-

3. Постановка торцевых пластин уменьшает объем ячейки.

I) - диаметр цилиндра корпуса насоса; Dnp - диаметр проточки корпуса; Һ - ширина торцевой пластины; И - износ корпуса и торцевой пластины; /2 - длина зазора; I - корпус;

2 - ротор; 3 - боковые крышки; 4 - лопатки; 5 - торцевые пластины

Рисунок 1 - Схема модернизированного вакуумного насоса (Ставропольский ГАУ)

Рисунок 2 - Схема образования дополнительной щели в насосе

В связи с этим .методикой предусмотрено изучение износов серийных насосов, поиск и обоснование усовершенствованных способов их ремонта с целью восстановления подачи.

В результате наших исследований установлено, что наибольшее влияние на снижение подачи насосов оказывает износ внутренней поверхности корпуса.

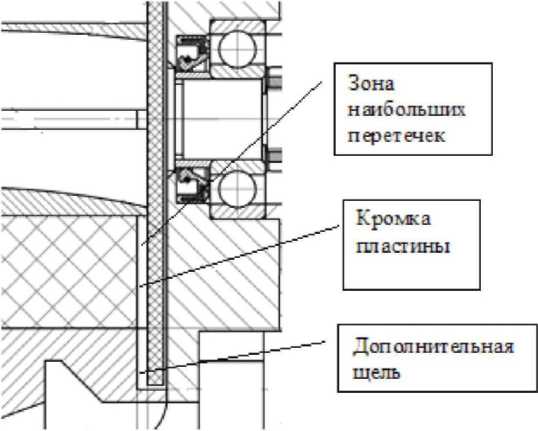

В корпусе вакуумного насоса в процессе эксплуатации изнашиванию подвергается цилиндрическая поверхность, причем износ в разных точках этой поверхности происходит с различной интенсивностью. Обусловлено это различием действующих износных факторов: сил трения, условий смазки и кавитационных процессов. Анализ этих факторов позволил опре- делить четыре наиболее характерные точки [1].

В точке 1 (рисунок 3) сила нормального давления лопатки достигает макси мальной величины, и кавитационные процессы наиболее выражены в силу того, что разность давления в смежных ячейках достигает максимальных значений.

Рисунок 3 - Характерные точки износа цилиндрической поверхности корпуса РВН

В точке 3, напротив, сила трения лопатки на корпус достигает максимальной величины, а кавитационные процессы отсутствуют.

В точках 2 и 4 давления в ячейках имеют экстремальные значения, силы трения лопаток о пазы ротора имеют противоположное направление, характер смазки различен.

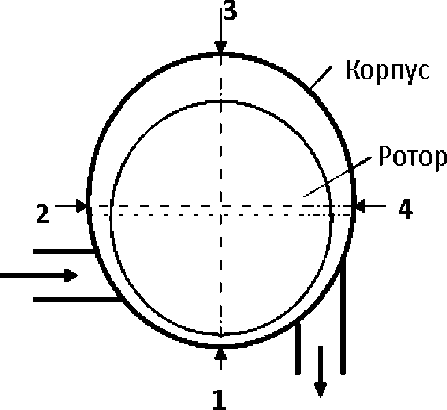

Нами предложена [10] следующая технология восстановления подачи насоса (по авт. св. № 1134792, SU): проточка торцевых поверхностей боковых крышек и проточка корпуса в месте наибольшего сближения его с ротором на глубину 0,51 мм. Радиус проточки должен быть равен радиусу ротора (рисунок 4), после чего производится осаждение ротора в эту проточку поворотом его вокруг боковой шпильки, для чего отверстия крепления крышек остальными тремя шпильками предварительно рассверливаются до продолговатой формы.

Создание новой геометрии корпуса обеспечивает «контакт» ротора с зеркалом корпуса цилиндра не по одной линии, как у серийных насосов, а по определенной площадке по длине дуг окружности контакта. Причем граница поверхности расточки должна совпадать с нижней кромкой окна нагнетания во избежание образования вредного пространства и защемления воздуха в нем.

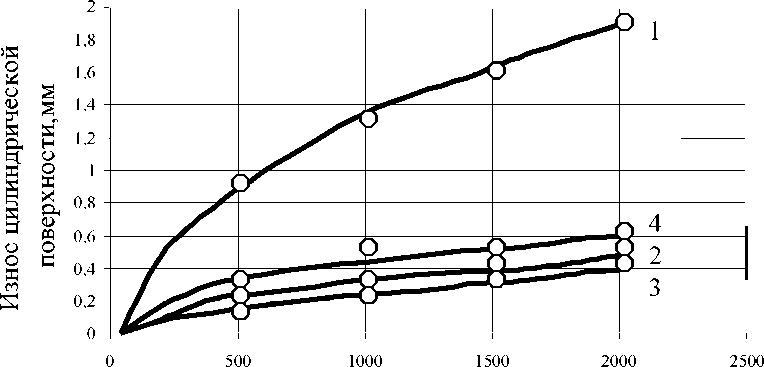

Сравнивая характеристики износов новых насосов и насосов, восстановленных методом проточки корпуса (рисунки 5 и 6), видно, что износ поверхности в характерных точках у них различен. У новых серийных насосов скорость износа в точке 1 - точке наибольшего сближения ротора и корпуса в несколько раз выше, чем в других точках цилиндрической поверхности. Через 1400 часов работы насоса он составил 1,58 мм, в то время, как в точках 2, 3 и 4 величина износов приблизительно одинакова и составила 0,25-0,45 мм. Самый малый износ соответствует точке 3 корпуса.

Характер изношенных поверхностей также различен. Если в точках 2, 3 и 4 не произошло существенного изменения геометрии поверхности, то есть она осталась цилиндрической, то в точке 1 образовалась поверхность в виде канавки (или лунки) вдоль образующей цилиндрической поверхности корпуса. Появление такого характера износа поверхности свидетельствует о наличии кавитационных процессов во время работы насоса.

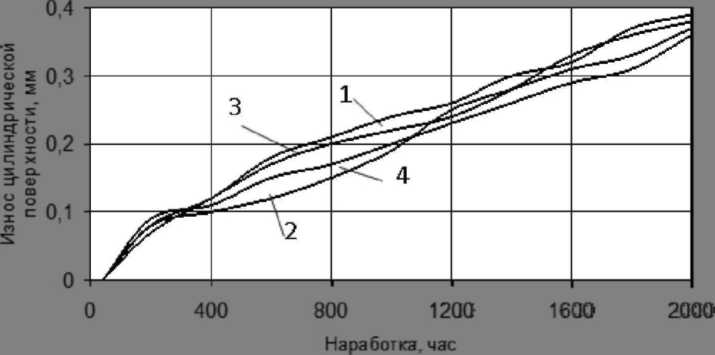

У насосов, восстановленных методом проточки корпуса, износ рабочей поверхности более равномерен. Характеристики износов их отличаются от характеристик износов новых насосов тем, что в точках 2,

3 и 4 практически отсутствует период приработки, а изнашивание происходит менее интенсивно. За 1400 часов работы насосов износ в этих точках составил в среднем 0,3 мм.

1 - направляющая шпилька; 2 и 3 - образующие проточки и корпуса;

4 - начало проточки; 5 и 6 - отверстия крепления крышек; 7 - шпилька Рисунок 4 - Схема ремонта ротационного вакуумного насоса

Наработка, час

1, 2, 3, 4 - характерные точки износа по рисунку 4

Рисунок 5 - Износ корпуса серийных вакуумных насосов РВН 40/350

1, 2, 3, 4 - характерные точки износа по рисунку 4

Рисунок 6 - Износ корпуса восстановленных вакуумных насосов РВИ 40/350

В точке I износ поверхности несколько выше и отмечается период приработки поверхности, но его величина сопоставима с величинами износов в других точках поверхностей. За 1400 часов работы насоса износ в точке 1 его составил 0,32 мм. В связи с тем, что период приработки зависит от чистоты обработанной поверхности, то при соответствующей технологии проточки период приработки может быть сокращен до минимума.

Выводы;

-

- соразмерность износов во всех точках цилиндрической поверхности служит основанием для утверждения, что при восстановлении корпуса проточкой поверхности исчезают или уменьшаются до незначимых величин кавитационные процессы при работе такого насоса;

-

- снижение интенсивности износа рабочей поверхности корпуса насоса, восстановленного методом проточки, вероятнее всего, связано с уменьшением количества железа, попадающего в смазку в результате изнашивания трущихся поверхностей.

Список литературы Совершенствование технологии ремонта ротационных вакуумных насосов пластинчатого типа

- Мжельский, Н.И. Вакуумные насосы для доильных установок/Н.И. Мжельский. -Москва: Машиностроение, 1974. -152 с.

- Исупова, И.В. Совершенствование технологии восстановления ротационных вакуумных насосов пластинчатого типа: диссертация кандидата технических наук/И.В. Исупова. -Зерноград, 2000. -143 с.

- Редин, И.В. Повышение безотказности вакуумных насосов доильных установок//Механизация и электрификация сельского хозяйства. -1976. -№ 3. -С. 52-53.

- Захарин, А.В. Повышение эффективности работы вакуумных насосов пластинчатого типа модернизацией конструкции при ремонте: диссертация кандидата технических наук/А.В. Захарин. -Зерноград, 2012. -164 с.

- Лебедев, А.Т. Повышение долговечности вакуумного насоса пластинчатого типа/А.Т. Лебедев, А.В. Захарин, А.С. Слюсарев//Тракторы и сельхозмашины. -2007. -№ 7. -С. 43-45.

- Восстановление деталей машин: справочник/Ф.И. Пантелеенко, В.П. Лялякин, В.П. Иванов, В.М. Константинов; под ред. В.П. Иванова. -Москва: Машиностроение, 2003. -672 с.

- Черноиванов, В.И. Модернизация сельскохозяйственных машин, находящихся в эксплуатации: монография/В.И. Черноиванов, Д.И. Есаков, А.Э. Северный и др. -Москва: ГОСНИТИ, 2003.

- Гуков, А.П. Некоторые результаты экспериментальных исследований вакуумного насоса с вращающимся корпусом/А.П. Гуков, И. Н. Краснов//Совершенствование процессов и технических средств в АПК. -Зерноград, 2002. -Вып. 4. -С. 41-44.

- Лебедев, А.Т. Влияние длительности непрерывной работы вакуумного насоса пластинчатого типа на его технические характеристики/А.Т. Лебедев, А.В. Захарин//Тракторы и сельхозмашины. -2011. -№ 10.

- Авторское свидетельство № 1134792 SU, МПК F 04С 15/00. Корпус ротационного вакуумного насоса/Краснов И.Н., Поспелов В.Г., Сидоренко П.В., Ковтун И.В.; заявитель Всероссийский научно-исследовательский и проектно-технологический институт механизации и электрификации сельского хозяйства -№ 3517950/25-06; заявл. 29.11.1982, опубл. 25.01.1985, Бюл. № 2.