Современное состояние атмосферы корпусов производства алюминия и методы ее нормализации

Автор: Шахрай С.Г.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.5, 2012 года.

Бесплатный доступ

Выполнен анализ причин ухудшения экологических и санитарно-гигиенических показателей электролизного производства алюминия в условиях повышения силы тока электролизера с верхним токоподводом. Предложены технические решения, направленные на решение экологических проблем.

Анализ, состояние, система сбора, эвакуация, обезвреживание, анодные газы, технические решения, увеличение, эффективность работы, аnalysis

Короткий адрес: https://sciup.org/146114688

IDR: 146114688 | УДК: 669.713

Текст научной статьи Современное состояние атмосферы корпусов производства алюминия и методы ее нормализации

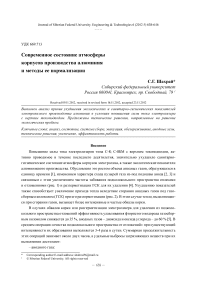

Повышение силы тока электролизеров типа С-8; С-8БМ с верхним токоподводом, активно проводимое в течение последнего десятилетия, значительно ухудшило санитарногигиеническое состояние атмосферы корпусов электролиза, а также экологические показатели алюминиевого производства. Обусловлено это ростом объема анодных газов, образующихся в единицу времени [1], изменением характера схода пузырей газа из-под подошвы анода [2, 3] и связанным с этим увеличением частоты забивания подколокольного пространства оплесами и отложениями (рис. 1) и разгерметизации ГСК для их удаления [4]. Ухудшению показателей также способствует увеличение прихода тепла вследствие сгорания анодных газов под газосборным колоколом (ГСК) при его разгерметизации (рис. 2). В этом случае тепло, выделяющееся при сгорании газов, вызывает более интенсивные и частые обвалы корки.

В случаях обвалов корки или разгерметизации электролизера для удаления из подколокольного пространства отложений эффективность улавливания фтористого водорода газосборным колоколом снижается до 35 %, анодных газов – диоксида и оксида углерода – до 60 % [5]. В среднем операция «очистка подколокольного пространства от отложений» при существующей интенсивности их образования выполняется 3-4 раза в сутки. Суммарная продолжительность этих операций занимает около двух часов, а удельные выбросы загрязняющих веществ при их выполнении достигают:

– анодного газа:

Рис. 1. Выбивание анодных газов в атмосферу корпуса при забивании подколокольного пространства оплесами

Рис. 2. Горение анодных газов в подколокольном пространстве при разгерметизации ГСК

Р обр =У н 33 м ,

т в том числе оксида углерода:

Р СО = Р обр ■ ХС0. Р со = 33 • 0,25 •1,25 = 10,3 Т^,

– фтористого водорода:

РHF _ ^ Л 1 _ 4.0-2 кг

РобР 20 20 0,4 тAt , где Робр, РСО и Р^ - величина выбросов соответственно анодного газа, оксида углерода и фтористого водорода в периоды очистки подколокольного пространства от отложений; VH - объем анодного газа, выделяющегося в атмосферу корпуса, и равный ему объем воздуха, поступаю-м 3

щего в подколокольное пространство в период удаления отложений, —-; т - продолжитель-т At ность выполнения операций, час/т Al; Хсо - объемная доля СО в подколокольном пространстве в период удаления отложений, доли ед.; Рсо - плотность СО при нормальных условиях, кг/м3; тЛ - количество фтористого водорода, образующегося в процессе электролиза, кг/т Al.

Количество образующегося фтористого водорода зависит от влажности загружаемого сырья, количество теплоты, выделяющейся в подколокольном пространстве при сгорании СО, от степени герметичности ГСК и в средней величине достигает 70 000–90 000 кДж/ч.

При сгорании оксида углерода под ГСК его концентрация на входе в горелку может стать недостаточной для поддержания воспламенения. В этих случаях наблюдается неустойчивое горение или горелка полностью гаснет, что увеличивает вынос в систему организованного газоотсоса несгоревших углеродных частиц и смолистых веществ, оседающих на стенках газоходов. Отложения, в свою очередь, уменьшают «живое» сечение газохода, увеличивают его аэродинамическое сопротивление и энергозатраты на эвакуацию газов. Отложения представляют пожарную опасность вследствие значительного содержания в них смолистых веществ.

В настоящей статье представлены технические решения, направленные на повышение санитарно-гигиенических и экологических показателей электролитического про - изводства алюминия в электролизерах с верхним токоподводом в условиях повышения силы тока.

Газосборный колокол

Газосборный колокол начал применяться в 50-х гг. прошлого века, в электролизерах С-2; С-3 силой тока 130 кА. Внедрение и разработка в 60-х гг. более мощных электролизеров С-8, С-8БМ с проектной силой тока 156 кА и ее дальнейший подъем до 175-180 кА никоим образом не коснулись изменения конструкции ГСК, и это при значительном росте объема анодных газов, образующихся в единицу времени (табл. 1).

Данные, представленные в табл. 1, показывают, что наращивание силы тока электролизеров С-8, С-8БМ до 175-180 кА увеличило объем образующихся анодных газов в единицу времени в два и более раз по сравнению с электролизерами С-2; С-3, и это при неизменных параметрах и пропускной способности подколокольного пространства. Следовательно, в этих условиях резко снизилась эффективность сбора образующихся вредностей газосборным колоколом.

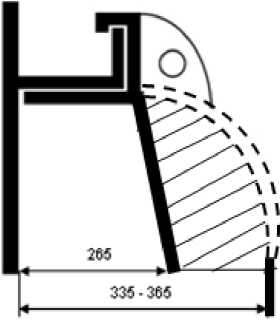

Увеличить эффективность сбора газов ГСК и сократить его зарастание отложениями возможно, увеличив площадь поперечного сечения подколокольного пространства. Достигается это следующими способами: увеличением ширины пояса газосборного колокола; изменением конфигурации секции ГСК с трапецеидальной, эксплуатируемой в настоящее время, на параболическую.

Возможность реализации способов обосновывается тем, что увеличение наружных габаритов ГСК на 70–100 мм не создаст помех при выполнении технологических операций на электролизере, т.к. в этом случае расстояние «ГСК – стенка катодного кожуха» будет сопоставимо с этой величиной на электролизерах С-2, С-3.

Реализация первого способа сохраняет полную взаимозаменяемость секций ГСК и в 1,4 раза увеличивает площадь поперечного сечения подколокольного пространства. Соответственно, в нем на эту же величину снижается скорость движения газов, а аэродинамическое сопротивление – в 2 раза. Однако реализация данного способа не решает проблемы исключения «застойных» зон в подколокольном пространстве вследствие того, что его конфигурация по-прежнему остается трапецеидальной.

Таблица 1. Состояние ГСК и объем образования анодных газов на электролизерах различной силы тока

|

Показатель |

Ед. изм. |

Тип электролизера |

||

|

С-2; С-3 |

С-8; С-8БМ |

|||

|

проект |

достигнутый |

|||

|

Сила тока |

кА |

130 |

156 |

175-180 |

|

Периметр анода |

м |

19,3 |

22,3 |

22,3 |

|

Число секций ГСК |

шт |

26 |

30 |

30 |

|

Объем образующихся анодных газов |

м3/ч |

20-30 |

35-40 |

41-45 |

|

Площадь открытой корки |

м2 |

6,1 |

8,9 |

8,9 |

|

Площадь поперечного сечения подколокольного пространства |

0,05 |

0,05 |

0,05 |

|

Рис. 3 Конфигурация секций ГСК: – существующая; – по предлагаемому техническому решению

Таблица 2. Сравнительные характеристики газосборных колоколов

|

Параметр |

Ед. изм. |

Тип электролизера |

||

|

С-2, С-3 , |

С-8, С-8БМ с секцией |

|||

|

трапеция |

парабола |

|||

|

Площадь поперечного сечения подколокольного пространства |

м2 |

0,05 |

0,05 |

0,123 |

|

Скорость газов в подколокольном пространстве |

м/с |

0,082 |

0,116 |

0,047 |

|

Потери давления |

Н/м2 |

0,05 |

0,12 |

0,05 |

Второй способ заключается в применении параболических секций с увеличенным на 70100 мм наружным габаритом (рис. 3) [6], что приближает конфигурацию газоходного канала к оптимальной круглой форме. При этом поперечное сечение подколокольного пространства увеличивается в 1,2-1,5 раза (заштрихованная часть, рис. 3), аэродинамическое сопротивление сокращается более чем в 2 раза и становится сопоставимым с сопротивлением подколокольного пространства электролизеров С-2 и С-3, для которых существующая конструкция создавалась изначально (табл. 2). Кроме того, в параболическом газоходном канале отсутствуют застойные зоны, что снижает риск образования отложений.

Горелочные устройства

Эффективность работы горелочных устройств выступает фактором, определяющим полноту сжигания оксида углерода и полициклических ароматических углеводородов (ПАУ), наиболее опасным из которых является бенз(а)пирен.

Наибольшее распространение получили щелевые горелки как наиболее простые в изготовлении и обслуживании. Однако этот тип горелок считается прямоточным, искусственное перемешивание компонентов в них отсутствует, поэтому атмосферный воздух подсасывается со – 641 –

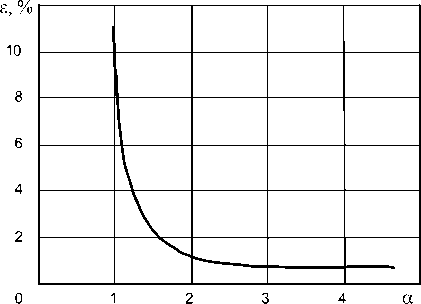

Рис. 4. Зависимость полноты сжигания окиси углерода от α значительным избытком [5]. Избыточный воздух охлаждает горелку и снижает эффективность ее работы вплоть до погасания. Происходит это вследствие падения температур до уровня, находящегося ниже предела воспламеняемости горючих компонентов, а также «разбавления» их концентраций до значения, находящегося ниже концентрационного предела воспламеняемости [7]. Кроме того, избыточный воздух увеличивает объемы эвакуируемых от электролизеров газов. Для их транспортировки и очистки требуются более мощные газоходные сети и газоочистные установки.

Повысить эффективность работы горелочного устройства возможно за счет увеличения времени нахождения сжигаемых газов в зоне высоких температур и сокращения подсоса атмосферного воздуха. Расчет необходимого времени пребывания в зоне высоких температур показал, что для анодных газов оно должно составлять 1,5 с и более [8]. Фактически в щелевых горелках оно не превышает 0,2-0,5 с.

Малое время пребывания обусловлено высокими, на уровне 3-5 м/с, скоростями газов в горелке и объемом топочного пространства, недостаточным для сжигания анодных газов в образующемся количестве. Расчет показывает, что необходимый объем горелки составляет 0,100-0,105 м3. Фактически он на 20-30 % ниже расчетного и равен 0,07-0,08 м3. Увеличение объема возможно за счет изменения диаметра горелки с 320 мм (базовый вариант) до 420 мм. При этом температура в зоне горения достигает своего максимума, превышая 1600 °С.

Сократить объем подсасываемого воздуха возможно за счет уменьшения ширины воздухозаборных щелей с 32 мм (базовый вариант горелки) до 8-10 мм. При этом коэффициент избытка воздуха а снижается с 4,0-6,0 до оптимального а = 1,15-1,2, при котором проис -ходит практически полное сгорание СО (рис. 4). Это связано с увеличением проникающей способности воздушных струй с сохранением поперечной площади взаимодействия топлива и окислителя, а также с увеличением разности скоростей потоков. При этом происходит возрастание необходимого перепада давления в горелке, что повышает характерный уровень необходимого разрежения перед ней при стехиометрических параметрах воздушно-топливной смеси.

Автоматическая очистка полостей горелочных устройств от отложений

На практике обслуживание горелочных устройств с «узкими» воздухозаборными щелями затруднительно. Это может привести к их зарастанию пылевыми отложениями, увеличению интенсивности осаждения пыли в горелочных устройствах и патрубках для их установки вследствие снижения скорости потока. В результате этого может возникнуть обратный эффект - рост частоты погасания горелок и ухудшение экологических показателей электролизного производства.

Техническим решением сформулированных проблем является разработанная и испытанная система автоматической очистки полостей горелочных устройств импульсами сжатого воздуха [9]. В системе источником импульсов служит осушенный сжатый воздух, выбрасываемый в настоящее время после срабатывания системы автоматической подачи глинозема в атмосферу корпуса. Воздух в горелку подается по направлению движения газов. Объем его разовой «порции» 0,4...0,6 м3, периодичность подачи 5-7 мин.

В период испытаний в полости горелки отложения не образовывались. Частота погасаний снизилась более чем в 7 раз. Кроме того, возросла полнота сгорания углеродной составляющей пыли, содержащейся в анодных газах. Сопоставительный анализ пыли от испытуемого и «рядового» электролизеров на содержание в ней основных компонентов показал следующие результаты: в пыли после горелки, оборудованной автоматической продувкой, содержание углерода составило менее 10 %; после горелки «рядового» электролизера - около 28 %. Сокращение содержания углерода в 2,8 раза снизило общий вынос пыли в систему организованного газоотсоса в среднем на 15-20 %.

Газоходные сети корпуса электролиза

Система газоходов, предназначенная для эвакуации анодных газов от электролизеров в газоочистные установки, представляет собой сильно разветвленную сеть протяженностью в масштабах корпуса электролиза 2 км.

Основные проблемы, возникающие при их эксплуатации, - сложность обеспечения равномерности объемов газоотсоса от электролизеров бригады (звена), а также образование в газоходах отложений, занимающих значительную часть их «живого» сечения. Объемы газоотсоса от горелок, наиболее и наименее удаленных от поперечного подкорпусного газохода, могут отличаться в 2-3 раза. Это приводит к низкой эффективности работы горелок или к их погасанию, т.к. обеспечение равномерного газоотсоса от каждой из них служит важным условием стабильности горения [5].

Одной из причин образования в газоходах отложений является низкая скорость транспортировки газов, недостаточная для полного увлечения пылевых частиц потоком. Расчет скорости трогания пылевых частиц электролизного производства , выполненный по формуле Л.С. Кляч-ко [10], показал, что скорость газового потока должна составлять около 15 м/с. Фактически эта величина имеет значительные колебания по длине газоходного тракта, от 2,5 до 14,0 м/с, лишь в редких случаях достигая значения, достаточного для полного увлечения частиц потоком.

Другая причина образования отложений – конструктивные недостатки газоходной сети:

– прямые или близкие к ним углы поворотов газохода;

– разность от 45 до 90о углов ввода спусков в подкорпусной газоход;

-

- наличие участков «внезапного расширения газохода», где скорость потока резко снижается;

-

- использование прямых тройников без перегородок, в которых «сталкиваются» встречные газовые потоки.

Все это увеличивает аэродинамическое сопротивление сети, а также способствует образованию «застойных» зон, где происходит интенсивное осаждение пыли. В масштабе корпуса электролиза суммарное сопротивление сети превышает 2 000 Па, на преодоление которого затрачивается около 30 % мощности, развиваемой дымососом.

Для решения перечисленных проблем выполнено моделирование аэродинамических процессов в сети. В качестве исходной взята газоходная сеть одной из бригад корпуса электролиза Красноярского алюминиевого завода. В качестве исходных задавали различные технические решения: равномерность углов ввода спусков в подкорпусной газоход; исключение несанкционированных подсосов атмосферного воздуха по длине газоходного тракта; применение регулирующих устройств для выравнивания объемов газоотсоса от электролизеров; обеспечение скорости газового потока на уровне, исключающем осаждение в газоходах пылевых частиц; одновременное внедрение всех вышеперечисленных технических решений. Результаты расчета сравнивали с параметрами работы существующей газоходной сети.

Результаты расчета показали, что модернизация существующей газоходной сети не решает отмеченные проблемы, а создает дополнительные. Первая из них – увеличение объемов газоотсоса от электролизеров вследствие сокращения сопротивления сети. Итогом этого является дальнейшее снижение эффективности работы горелок; сокращение полноты сжигания горючих компонентов и углеродистой составляющей пыли; увеличение выноса в газоходный тракт пылевых и смолистых частиц, оседающих в газоходах. Рост объемов эвакуируемых газов увеличивает нагрузку на существующие газоочистительные установки. При этом скорость газового потока в пределах 10-12 м/с остается недостаточной для полного увлечения им пылевых частиц.

Повысить скорость движения газов до 15 м/с возможно за счет уменьшения габаритов газоходной сети, в частности диаметров спусков со 159 до 100 мм с соответствующим уменьшением диаметров подкорпусных газоходов. Результаты расчета «скоростной» газоходной сети показали, что суммарный объем атмосферного воздуха, подсасываемого в горелки, сокращается до 6 000 нм3/ч (более чем на 21 %). Доля горелок, обеспечивающих полное сжигание СО, бенз(а)пирена и ПАУ (температура выше 1100 оС), составляет 35 % от их общего числа. Однако при этом разница разрежений в горелках бригады достигает 17-кратного значения, от 4,5 до 79,1 Па.

Выравнивание объемов отсасываемого газа и разрежений в «скоростной» газоходной сети достигается регулирующими устройствами (шиберами, поворотными заслонками), устанавливаемыми в спусках горелок. Значения коэффициентов сопротивлений каждого регулирующего устройства рассчитывали отдельно. При использовании регулирующих устройств разница объемов газоотсоса не превышает 10-15 %, что соответствует рекомендациям по «узловой» увязке давлений (разрежений) [11]. Суммарный объем атмосферного воздуха, подсасываемого – 644 – в горелки, немногим более 3 700 нм3/ч, что более чем в 2 раза ниже, чем в существующей га-зоходной сети. Температуры во всех горелках превышают 1200 оС и достаточны для полного сжигания СО, бенз(а)пирена и других ПАУ [12].

Результаты и выводы

Эксплуатация разработанной конструкции газосборного колокола исключает образование отложений в подколокольном пространстве, при этом частота выполнения технологических операций, связанных с разрушением корки, сокращается более чем в 20 раз.

Увеличенные наружные габариты газосборного колокола на 12^19 % уменьшают площадь поверхности расплава, находящуюся вне укрытия, что снижает поступление анодных газов, фильтрующихся через поверхность корки в атмосферу корпуса.

Применение горелочных устройств увеличенного диаметра с «узкими» воздухозаборными щелями обеспечивает полноту сжигания горючих компонентов анодного газа за счет увеличения времени пребывания горючих компонентов в зоне высоких температур и более интенсивного смешивания компонентов.

Эксплуатация системы автоматической очистки горелок от отложений исключает их обслуживание вручную. При этом полнота сжигания углеродистой составляющей пыли увеличивается в 3 раза. Система обеспечивает утилизацию сжатого осушенного воздуха после срабатывания системы АПГ.

Эксплуатация модернизированной газоходной сети обеспечивает сокращение объема га-зоотсоса от электролизера более чем в 2 раза при одновременном 100 %-ном сжигании СО, бенз(а)пирена и других ПАУ При этом материалоемкость сети снижается на 25-30 %, энергозатраты на эвакуацию газов на 20–25 %, потребная мощность газоочистных установок – более чем в 2 раза.

Внедрение результатов работы на алюминиевых заводах, сопоставимых по мощности с Красноярским, обеспечит сокращение валовых выбросов загрязняющих веществ на 42 тыс. т/год, себестоимости производимого алюминия – на 170 руб/т.