Современное состояние и перспективы развития конструкций рабочего оборудования карьерных гидравлических экскаваторов

Автор: Никитин Дмитрий Александрович, Хромой Михаил Рувимович

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 12, 2011 года.

Бесплатный доступ

В статье рассмотрены современное состояние и перспективы развития конструкций рабочего оборудования карьерных гидравлических экскаваторов. Выполнена систематизация конструкций рабочего оборудования по конструктивным группам.

Карьерный гидравлический экскаватор, современное состояние и перспективы развития конструкций

Короткий адрес: https://sciup.org/140215266

IDR: 140215266 | УДК: 622.271.4

Текст научной статьи Современное состояние и перспективы развития конструкций рабочего оборудования карьерных гидравлических экскаваторов

Наиболее характерными представителями выемочно-погрузочных машин, эксплуатируемых на открытых разработках, являются одноковшовые экскаваторы.

Экскаватором называется машина, предназначенная для черпания (экскавации) горной массы, перемещения ее на относительно небольшие расстояния и погрузки на транспортные средства или в отвал.

Рабочий цикл экскаватора складывается из четырех последовательных операций:

-

- наполнения ковша (черпания); - перемещения гружёного ковша к месту разгрузки;

-

- разгрузки ковша; - перемещения порожнего ковша к месту черпания для воспроизведения нового цикла.

Поэтому одноковшовые экскаваторы являются машинами цикличного (прерывного) действия.

Существующие типы экскаваторов в общем виде классифицируются типажом по следующим признакам: - назначению и роду выполняемой работы; -вместимости ковша (Е, м3) или теоретической производительности (Q,м3/ч); - видам рабочего, ходового и силового оборудования.

В свою очередь экскаваторы подразделяются на лопаты:

-

- карьерные прямые напорные механические гусеничные (ЭКГ); -прямые гидравлические (ЭГ); - обратные гидравлические (ЭГО).

Силовое оборудование гидравлических экскаваторов преимущественно электрическое, дизель-электрическое и дизель-гидравлическое.

Главной особенностью гидравлических экскаваторов, обеспечивающей их успешное использование при селективной выемке полезного ископаемого из сложно структурных пластов, является рациональная траектория движения ковша, и в отличии от электрических мехлопат, которая позволяет обеспечить эффективные параметры экскавации и соответственно наполнение ковша.

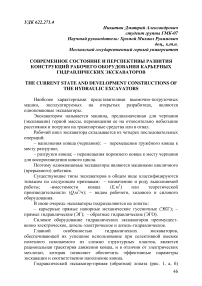

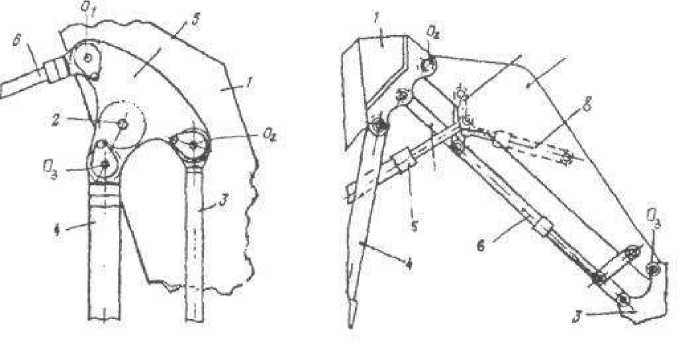

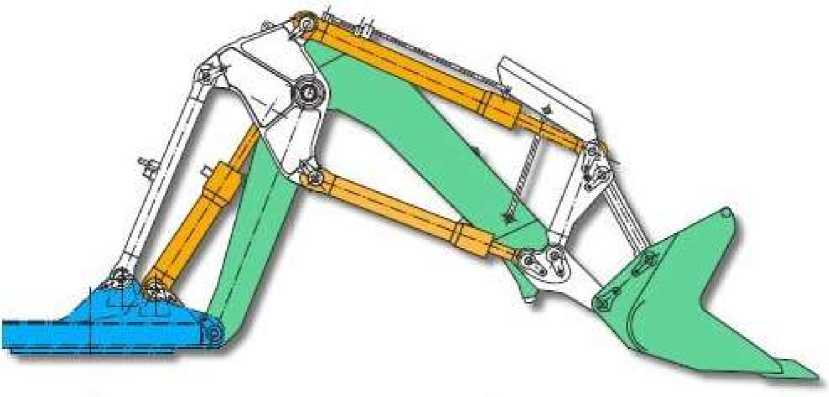

Гидравлический экскаватор-прямая (обратная) лопата (рис. 1, а, б)

включает следующие элементы рабочего оборудования: стрелу - 1, рукоять - 2 и ковш - 3, соответственно имеющие возможность поворота относительно шарниров О1, О2 и О3 с помощью линейных двигателей (гидравлических цилиндров) подъема - опускания 4 - стрелы; напора - 5, рукояти - 2, поворота - 6 ковша - 3 и тяги - 7 и - 8 для обратной лопаты (рис. 1, б).

В кинематическом отношении неподвижным звеном исполнительного механизма экскаватора являются поворотная платформа.

Траектория копания образуется сочетанием перемещений основных элементов рабочего оборудования.

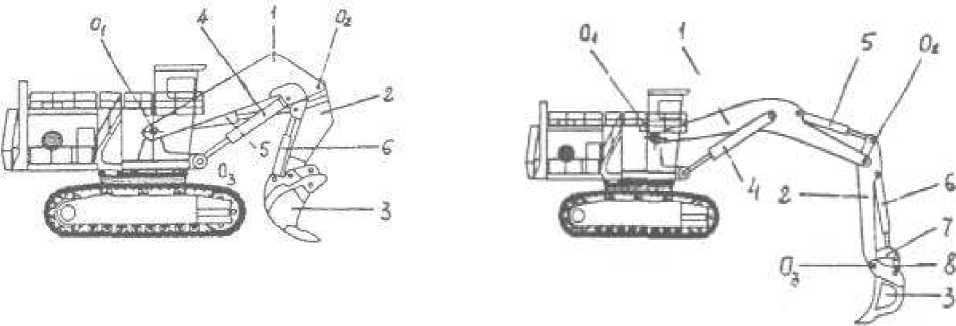

По способу опорожнения различают ковши челюстные (рис. 2, а) и разгружающиеся опрокидыванием (рис. 2. б).

а б

Рис.1. Гидравлический экскаватор с рабочим оборудованием: а – прямая; б – обратная лопата

а

б

Рис. 2. Ковши гидравлических экскаваторов: а – челюстной; б – опрокидной

Разгрузка ковша прямой лопаты с челюстным ковшом производится открытием его челюстного створа.

Челюстной ковш (рис. 2, а) прямой гидравлической лопаты имеет заднюю стенку - 1, соединяющуюся через шарниры - 2 с рукоятью.

Челюсть - 3 за рычаги - 4 поворачивается относительно шарнира - 5 с помощью двух гидроцилиндров - 6, расположенных в отсеках задней стенки. Неподвижным звеном в данном случае является задняя стенка.

Разгрузка ковша (рис. 2, б) обратной лопаты (рис. 1, б) производится опрокидыванием.

Все фирмы изготовители гидравлических обратных лопат выполняют рабочее оборудование по одинаковой схеме (рис. 1, б) с использованием поворотной платформы базовой машины прямой гидравлической лопаты (рис. 1, а).

По схеме (рис. 1, а) выполнено рабочее оборудование прямых лопат фирм:

-

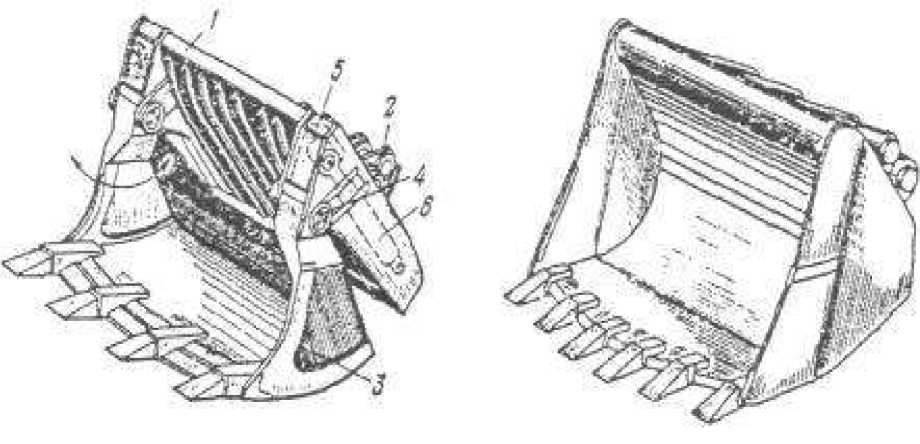

- «MANNESHMANN DEMAG», Германия, с вместимостями челюстного ковша от 3,3 модель Н 55, до 33 м3, модель Н485S (рис. 3);

-

- ОАО «УЗТМ» (Россия) с вместимостью челюстного ковша от 5,0 (модель ЭГ-6, ЭГ-150) до 20,0 м3 (модель ЭГ-12А – рис. 4);

-

- «Харнишфегер» (США) с вместимостью челюстного ковша от 10,0 (модель РН 1200) до 11,4 м3 (модель РН 1550 SD).

Такая схема крепления гидроцилиндра поворота ковша - 3 (рис. 5, а, б) применяется у фирм:

-

- «Катерпиллер» (США) с вместимостью челюстного ковша от 2,3 (модель 235 CFS) до 3,8 м3 (модель 245 ВFS); «ИЗ КАРТЕКС» (Россия) с вместимостью челюстного ковша 8,0 м3 (модель ЭГ-8 – проект);

-

- «Сумитомо – Дрессер» (Япония) с вместимостью челюстного ковша от 11,5 до 24,5 м3 (модель 3560В). Однако гидроцилиндр - 6 (рис. 1) крепится одним шарниром и к стреле - 1. МК «УРАЛМАШ» (Россия) с вместимостью от 6,0 (модель ЭГ-6 – рис.2.6) до15,0 м3 (модели ЭГ-8, ЭГ-15, ЭГ-12Б); «Марион – Дрессер» (США) с вместимостью челюстного ковша от 11,5 до 22,2 м3 (модель М 3560);

-

- «Комацу» (Япония) модели: РС 400-3 (вместимость ковша 2,5 м3); РС 1800-6 (16,1м3); РС 4000 (21 м3);

-

- «Либхерр» (ФРГ) с вместимостью ковша от 3,0 (модель R 964) до 28 м3 (модель R 996) [24].

Рис. 3. Устройство прямой лопаты «MANNESHMANN DEMAG».

Рис. 4. Карьерный гидравлический экскаватор ЭГ-12А.

У фирмы «Хитачи» (Япония) схема напора рукояти, в отличие от схемы – (рис. 1) гидроцилиндр - 5 имеет конструкции приведенные на

рисунке 2.5 б, для моделей UH171 (с вместимостью ковша 2.7 м3); UH-200(4.5м3); UH300 (6.2м3); UH801(12м3) и для моделей от ЕХ 400-5 до ЕХ 5500.

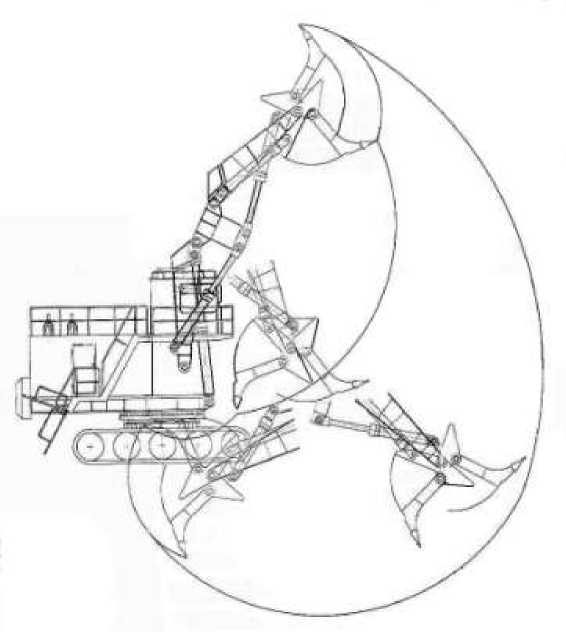

Рабочее оборудование «ТРИПАУЭР» фирмы TEREX «Оренштейн -Копель» Германия (рис. 4) в отличие от традиционной схемы (рис. 1) имеет трех плечевой рычаг – 7, установленный на оси - 9, закрепленной в стреле - 1 с возможностью поворота относительно оси - 9 и кинематически связанный с гидроцилиндрами подъема – опускания – 4 стрелы - 1 и поворота - 6 ковша - 3.

Траектория копания образуется сочетанием перемещении стрелы -1, рукояти - 2, ковша-3 относительно шарниров О1, О2, О3 и трех плечевого рычага - 7 относительно оси - 9, причем одно плечо рычага опирается через штангу - 8 на поворотную платформу экскаватора.

Кинематика системы «ТРИПАУЭР» автоматически обеспечивает горизонтальную подачу ковша на всей высоте уступа, и при любом положении рабочего оборудования с груженым ковшом сохраняется постоянным угол его установки.

а

б

Рис. 5. Схемы установки силовых цилиндров гидравлических экскаваторов: а - «Трипауэр» фирмы TEREX О&К; б - с параллельной тягой фирмы «Комацу»

Рис. 6. Принципиальная конструктивная схема карьерного гидравлического экскаватора ЭГ-6 (проект «ИЗ-КАРТЕКС).

Параметрический ряд машин фирмы «Оренштейн - Коппель» с рабочим оборудованием «ТРИПАУЭР» имеет вместимость челюстного ковша от 4,0 (модель RH 25) до 51,7 м3 (модель RH 400).

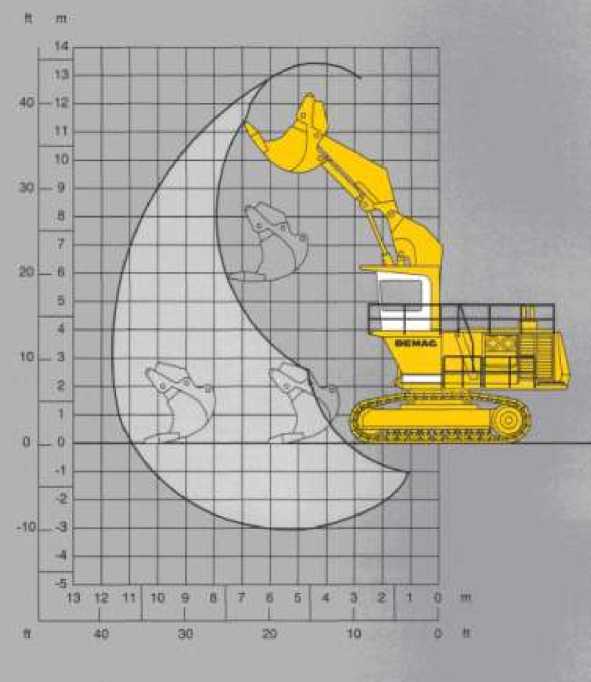

Кинематика перемещения рабочего оборудования гидравлической прямой лопаты модели РС 650-1 (вместимость ковша 3,8 – 5,0 м3); РС 1500-1 (7,6 – 14 м3) фирмы «Комацу» (Япония) (рис. 7) осуществляется относительно шарниров О1, О2, О3 гидроцилиндрами подъема – опускания – 4 стрелы – 1 и напора – рукояти – 2.

При этом гидроцилиндр – 6 поворота ковша – 3 шарнирно связан со стрелой - 1 тягой – 7, а с рукоятью – 2 гидроцилиндр – 9.

Такая схема перемещения рабочего оборудования обеспечивает большую по длине подачу ковша на уровне стояния экскаватора и высокое усилие копания.

Рабочее оборудование гидравлического экскаватора ЭГ-6 (рис. 6) выполнено по схеме четырех звенника и состоит из стрелы - 1, промежуточного рычага - 2, рукояти - 3, челюстного ковша - 4 и силовых гидроцилиндров: подъема – опускания - 5 стрелы - 1; напора - 6 и - 7; поворота - 8 ковша - 3 и открывания челюсти ковша. Данная конструкция рабочего оборудования обеспечивает возможность селективной выемки полезного ископаемого как на уровне стояния экскаватора, так и по всей высоте уступа.

Несмотря на многообразие конструкций рабочего оборудования гидравлических экскаваторов (ГЭ) их можно объединить в пять конструктивных групп :

-

- первая группа ( традиционная конструктивная группа - n э > nп < n г ) — это экскаваторы, у которых число линейных двигателей (гидроцилиндров) - n г кинематически образующих силовые параллелограммы (числом - n п ) с элементами рабочего оборудования (стрелой, рукоятью и ковшом) меньше числа последних - n э ;

-

- вторая группа ( с параллелограммным рабочим оборудованием

-

- n э _ nп _ n г ) - это экскаваторы, у которых число линейных двигателей - n г кинематически образующих силовые параллелограммы (числом - nп ) с элементами рабочего оборудования равно числу последних - n э ;

-

- третья группа ( рабочее оборудование со вспомогательными гидроцилиндрами nэ “n п < n г ) - экскаваторы, у которых число линейных двигателей - n г кинематически образующих силовые параллелограммы ( числом - nп ) с элементами рабочего оборудования больше числа последних - n э ;

-

- четвертая конструктивна группа ( с реактивным параллелограммом и трех плечевым шарниром - nгR

) - экскаваторы, у которых один из элементов рабочего оборудования посредством много плечевого шарнира образует реактивный параллелограмм, причем, число линейных двигателей - nгR кинематически связанных с плечами шарнира меньше числа элементов - n э рабочего оборудования; -

- пятая конструктивная группа (с реактивным параллелограммом и четырех плечевым шарниром - nгR “nэ ) - экскаваторы, у которых один из элементов рабочего оборудования посредством много плечевого шарнира образует реактивный параллелограмм, причем, число линейных двигателей- n r R кинематически связанных с плечами шарнира равно число элементов- n э рабочего оборудования.

К первой группе можно отнести основную массу моделей, в том числе отечественные экскаваторы ЭГ-12 и ЭГ-20 и модели Н-185, Н-241, Н-285, Н-485 фирмы «Демаг» (Германия). Ко второй группе относится экскаватор RH-300 фирмы «Оренштейн-Коппель» (Германия) и М-3560 фирмы «Марион» (США). Третья группа включает модели фирмы «Катерпиллер» (США), ЕХ-1800 и ЕХ-3500 фирмы «Хитачи» и РС-650, РС-1500 фирмы «Комацу» (Япония) - рис. 7. Четвертая группа базируется на моделях RH-

40С, RН-75С, RН-90С, RН-120С фирмы «Оренштейн - Коппель».

Основной отличительной особенностью машин третьей и четвертой групп является наличие устройств, позволяющих оператору обеспечить прямолинейное движение ковша или постоянный угол его наклона к подошве забоя при управлении перемещением только одной или двумя группами гидроцилиндров. Так, у экскаваторов третьей группы привод рабочего оборудования содержит дополнительный гидроцилиндр, штоковые полости которого и цилиндра подъёма (опускания) стрелы коммутируются в режиме горизонтирования ковша, а стрела занимает «плавающую» позицию в зависимости от положения рукояти.

Аналогичная задача решена в машинах четвертой группы путем применения специального трех плечевого шарнира. Такая конструкция обеспечивает заданный угол наклона ковша к горизонту при подъеме и повороте на выгрузку. Экскаваторы УЗТМ-УРАЛМАШЗАВОДа ЭГ-8, ЭГ-12Б, ЭГ-20Б и ЭГ-30 по конструктивной схеме рабочего оборудования можно отнести ко второй группе.

Конструкции экскаваторов ЭГ-6 ООО «ИЗ-КАРТЕКС» и фирмы LB «Болла» (Австрия) отличаются от ранее известных аналогов, и могут быть отнесены к четвертой и пятой конструктивной группам соответственно.

Прототипом карьерного гидравлического экскаватора LB-500M (см. рис. 8) гидравлический погрузчик LB-500 фирмы LB «Болла», экскаваторы этой фирмы изготавливаются компанией "В0LА Ladеtechnik" уже более 10 лет. В настоящее время они эксплуатируются: в Германии, Польше, Франции, Бельгии, Новой Зеландии, России на добыче известняка, гранита, диабаза, базальта, угля и прочих горных пород. Рабочее оборудование гидравлического экскаватора LB-500M показано на рис. 9.

Рис. 7. Кинематика перемещения рабочего оборудования гидравлической прямой лопаты модели РС 650-1 фирмы «Комацу».

Рис. 8. Карьерный гидравлический экскаватор фирмы LB « В0LА Ladеtechnik » (Австрия).

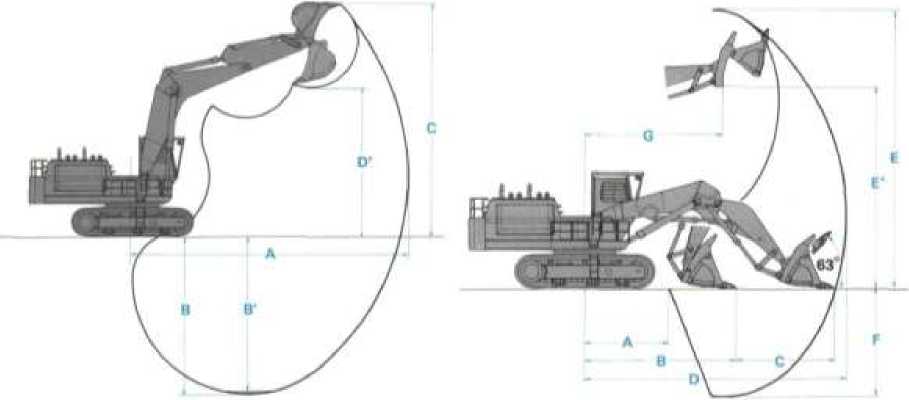

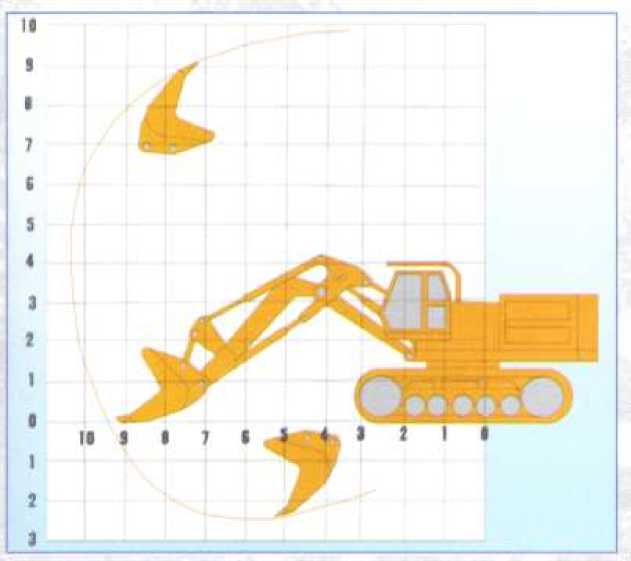

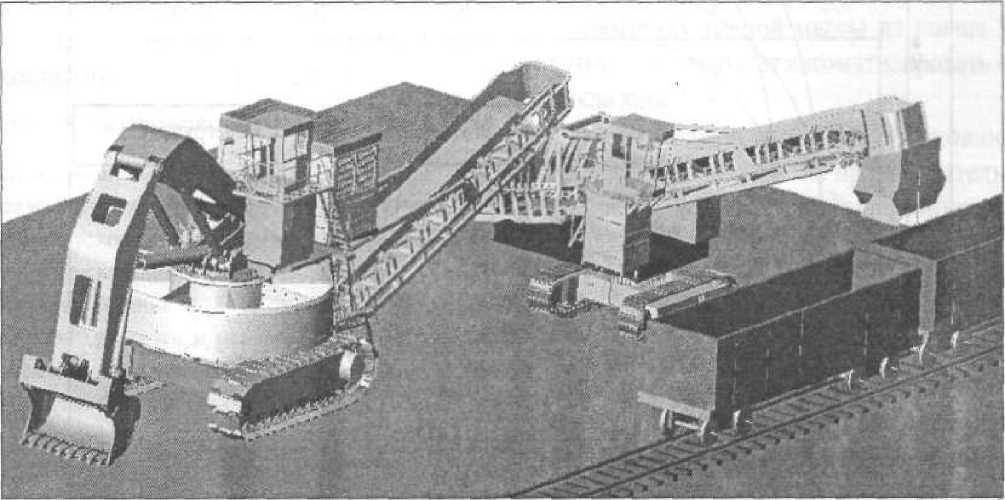

Добычной комплекс (ДК) – рис. 10, основой которого служит карьерный гидравлический экскаватор (с рабочим оборудованием «прямая лопата»), циклически осуществляющий экскавацию породы с её погрузкой на кольцевой конвейер оригинальной конструкции. Разгрузка породы из ковша производится непосредственно в кольцевой конвейер в плоскости копания. Комплекс позволяет преобразовать цикличный характер экскавации в непрерывный поток породы, который в свою очередь поступает на конвейер и далее через перегружатель в автомобильные и железнодорожные транспортные средства – рисунок 2.10.

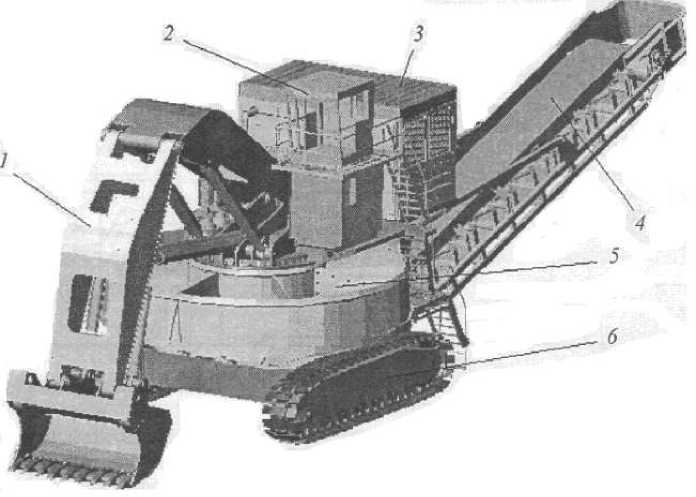

Добычной комплекс (см. рис. 10), основой которого служит карьерный гидравлический экскаватор ( первой конструктивной группы ), приведенный на рис. 11 (с рабочим оборудованием «прямая лопата»), циклически осуществляющий экскавацию породы с её погрузкой на кольцевой конвейер оригинальной конструкции. Разгрузка породы из ковша производится непосредственно в кольцевой конвейер в плоскости копания.

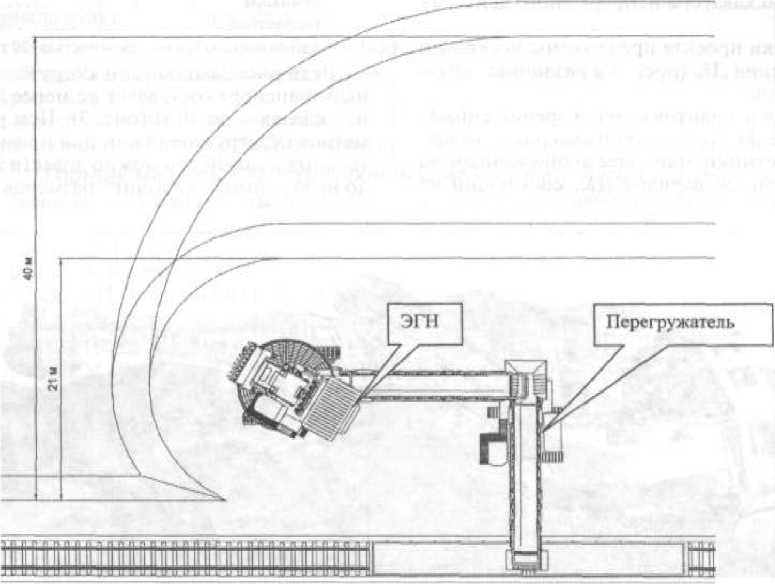

Комплекс позволяет преобразовать цикличный характер экскавации в непрерывный поток породы, который в свою очередь поступает на конвейер и далее через перегружатель в автомобильные и железнодорожные транспортные средства. Параметры заходки с перегружателем показаны на рис. 12.

Величина заходки при погрузке в железнодорожный транспорт составляет не менее 21 метра – рис. 11. Однако эксплуатация комплекса накладывает следующие ограничения к подготовке горной массы:

-

- максимальные размеры куска горной массы не должны превышать 800 мм;

-

- содержание глины в породе не должно быть более 15 %,

Рис. 9. Рабочее оборудование карьерного гидравлического экскаватора фирмы LB «В0LА Ladеtechnik» (Австрия).

Рис. 10. Добычной комплекс при работе с погрузкой в железнодорожный транспорт в составе экскаватора и перегружателя.

А также определенные эксплуатационные риски, а именно:

-

- появление ударных нагрузок на экскаваторе при разгрузке;

-

- появление дополнительного источника шума при перемещении горной массы по кольцевому конвейеру;

-

- усложнение конструкции;

-

- повышенные требования к слаженности работы механизмов и автоматизации отдельных операций.

Производительность экскаватора непрерывного действия с ковшом вместимостью 10 м3 эквивалентна производительности гидравлического экскаватора традиционного исполнения с ковшом вместимостью 15-16 м3.

Ширина заходки гидравлического экскаватора непрерывного действия с погрузкой (с использованием перегружателя) в железнодорожный транспорт в 2-2,5 раза выше, чем при использовании экскаватора традиционного исполнения, что значительно снижает расходы на перемещения железнодорожных путей. Увеличенная удельная масса экскаватора непрерывного действия позволяет реализовать большие усилия копания.

Использование добычного комплекса с погрузкой горной массы в железнодорожный транспорт с учетом увеличенной ширины заходки, по мнению фирмы-изготовителя, позволит снизить эксплуатационные расходы на 50-60 млн. руб./год по сравнению с погрузкой в автомобильный транспорт.

Рис. 11. Добычной комплекс. ДК включает в себя:1 – рабочее оборудование; 2 – кабина; 3 – силовая установка; 4 – отвальный конвейер; 5 – кольцевой конвейер; 6 – гусеничный ход.

Рис. 12. Параметры заходки с перегружателем.

Техническая характеристика экскаваторного комплекса:

Вместимость ковша, м3 ……………………………10,0

Наибольшее усилие на вооружении ковша, кН, не менее ……….800

Наибольший радиус копания, м…………………………………14

Наибольший радиус копания на уровне стояния, м……………11

Наибольшая высота копания, м…………………………………15

Наибольшая высота разгрузки, м……………………………………6

Расчетная продолжительность цикла копания, с, не более……….16 Скорость передвижения по подготовленной трассе, м/с (км/ч), …………………………………………………… . не менее 0,55(1,5)

Удельное давление на грунт при передвижении, МПа…………0,22 Теоретическая производительность, м3/ч, не менее…………….2250 Установленная мощность привода, кВт…………………………1000 Масса, т, не более..............................................................................280

Список литературы Современное состояние и перспективы развития конструкций рабочего оборудования карьерных гидравлических экскаваторов

- Ржевский В.В., Анистратов Ю.И., Ильин С.А. Открытые горные работы в сложных условиях. -М.: Изд-во «НЕДРА», 1964. -294 с.

- Мировая горная промышленность 2004 -2005: история, достижения, перспективы. -М.: НТЦ «Горное дело», 2005. -376 с., илл.

- Комиссаров А.П. Моделирование рычажно-гидравлических механизмов и обоснование перспективных конструкций карьерных гидравлических экскаваторов: Дисс. докт. техн. наук. -Екатеринбург, 2004. -214 с.