Современные технические решения по балластировке подводных переходов, сооружаемых в условиях арктической зоны РФ

Автор: Емельянов Алексей Викторович, Нестеров Григорий Валерьевич, Ткачук Максим Александрович, Вятченников Виталий Владимирович, Свечкопалов Анатолий Петрович, Шапорин Игорь Иванович, Меликов Сергей Владимирович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 1 т.25, 2025 года.

Бесплатный доступ

Рассмотрены основные методы прокладки и балластировки участков подводных переходов магистральных и промысловых трубопроводов, сооружаемых в условиях Арктической зоны РФ. Отмечено, что наиболее оптимальным способом балластировки подводного перехода является применение сплошного бетонного покрытия труб, наносимого в заводских условиях. В статье приводятся сведения об особенностях конструкции и технологии нанесения бетонного (балластного) покрытия на трубы, в том числе на трубы в теплогидроизоляции, применяемые при строительстве участков подводных переходов магистральных и промысловых трубопроводов в условиях Арктической зоны РФ. Описаны основные преимущества нанесения бетонного покрытия методом закачки под давлением, к ключевым из которых относятся следующие: возможность использовать в качестве армирования фибру вместо арматурного каркаса, что позволяет изготавливать покрытия небольшой толщины (от 20 мм), а также исключение потери части балластного покрытия за счет наличия наружной защитной оболочки, что крайне важно при осуществлении многократных погрузочно-разгрузочных операций в рамках поставок на отдаленные участки строительства, расположенные в Арктической зоне РФ.

Трубопровод, подводный переход, балластирующие устройства, обетонированные трубы, защитная оболочка, арктическая зона

Короткий адрес: https://sciup.org/147247624

IDR: 147247624 | УДК: 621.644.07 | DOI: 10.14529/build250104

Текст научной статьи Современные технические решения по балластировке подводных переходов, сооружаемых в условиях арктической зоны РФ

В настоящее время развитие нефтегазовой отрасли России напрямую связано с необходимостью решения задач по транспортировке углеводородов с удаленных и труднодоступных месторождений, расположенных в Арктической зоне. Трубопроводный транспорт сегодня обеспечивает стабильный рост объемов перекачки углеводородного сырья и гарантирует надежную его доставку потребителям [1]. Тем не менее строительство магистральных и промысловых трубопроводов в Арктической зоне представляет собой технически сложную и нетривиальную задачу. При этом наиболее трудоемкими и экологически опасными участками трубопроводов являются подводные переходы через крупные реки. Данные участки трубопроводов представляют собой объекты с высоким эксплуатационным риском и требуют строгих стандартов надежности и безопасности. Повреждение подводного перехода может вызвать значительную утечку перекачиваемого продукта, что нанесет непоправимый ущерб окружающей среде, особенно в случае трубопроводов, транспортирующих нефть. Кроме того, аварийная разгерметизация подводного нефтепровода потребует значительных расходов на устранение её последствий.

Метод

Особенности строительства подводных переходов

В настоящее время при строительстве участков подводных переходов магистральных и промысловых нефте- и газопроводов применяют два основных метода – траншейный (открытый способ) и бестраншейный (закрытый способ). Траншейный метод прокладки является традиционным, имеющим отлаженную и регулируемую технологию строительства. Данный метод подразумевает укладку трубопровода на дно реки в заранее подготовленную при помощи экскаваторов и дноуглубительных судов (земснарядов) траншею определенной глубины с последующей балластировкой с целью предотвращения всплытия трубопровода. В свою очередь, укладка трубопровода в траншею возможна несколькими способами: протаскиванием по дну, погружением полной плети трубопровода с поверхности воды, погружением с поверхности воды с последовательным наращиванием секций [2]. Основной принцип бестраншейного метода заключается в прокладке трубопровода под руслом реки без рытья траншеи. Этот метод имеет несколько разновидностей, широко применяемых в настоящее время в области строительства трубопроводов нефти и газа, основными из которых являются следующие: наклонно-направленное бурение, микротоннелирование, горизонтально направленное бурение щитом (метод Direct Pipe) [3– 5]. Главными преимуществами бестраншейного метода прокладки по сравнению с траншейным методом являются значительное увеличение скорости строительства и снижение стоимости (за счет отсутствия продолжительных и дорогостоящих работ по подготовке траншей, водолазных и берегоукрепительных работ, балластировке трубопровода), а также минимальное воздействие на экологию водной преграды на участке строительства перехода. Тем не менее применение бестраншейных методов прокладки имеет ряд ограничений, которые связаны с геологическими условиями и максимально допустимой длиной перехода.

Применимость того или иного метода строительства подводного перехода определяется на этапе проектирования с учетом анализа следующих факторов, существенно влияющих на надежность и безопасность трубопровода: геологических, технических, экономических, экологических и др. [5].

С начала XXI века на территории России был реализован ряд сложных с технической точки зрения проектов по строительству подводных переходов, расположенных в экстремальных условиях Арктической зоны и сейсмически активных регионах, среди которых особо следует выделить следующие:

– подводный переход через р. Таз в рамках строительства магистрального нефтепровода «Заполярье – Пурпе» (построен в зонах залегания многолетнемерзлых грунтов Арктической зоны методом наклонно-направленного бурения, общая протяженность с учетом поймы реки более 26 км) [6];

– подводный переход через р. Лена в рамках строительства магистрального нефтепровода «Восточная Сибирь – Тихий Океан», 1-я очередь (построен в сейсмически-активном регионе траншейным методом, общая протяженность 3,7 км) [7];

– подводный переход через р. Амур в рамках строительства магистрального нефтепровода «Восточная Сибирь – Тихий Океан», 2-я очередь (крупнейший по протяженности подводный пере- ход построен траншейным методом, общая протяженность основной нитки более 30 км, резервной – более 34 км) [8].

В настоящее время на территории Арктической зоны России идет строительство подводного участка межпромыслового нефтепровода «Ванкор – Пай-яха – «Бухта Север» через р. Енисей траншейным способом, общей протяженностью 5,8 км [9].

Перечисленные выше проекты показывают, что, несмотря на развитие современных методов бестраншейной прокладки подводных переходов, применение традиционного траншейного способа прокладки, в том числе в сложных геологоклиматических условиях Арктической зоны, до сих пор остается весьма актуальным. Важно отметить, что при строительстве участков трубопроводов с прокладкой траншейным методом через водные преграды, обводняемые и затопляемые местности (пойменные участки рек), участки прогнозного оттаивания (растепления) многолетнемерзлых грунтов с целью распределения балластировки и устранения положительной плавучести трубопровода (компенсации выталкивающей силы), необходимо применение балластирующих устройств [10]. Балластирующие устройства в случае штатной работы позволяют надежно обеспечить проектное положение трубопровода на весь период эксплуатации объекта.

Особенности конструкции балластирующих устройств для подводных переходов, прокладываемых траншейным методом

Как правило, выбор способа балластировки трубопровода и типа конструкций балластирующих устройств, включая их количество и схемы установки, определяется на этапе проектирования подводного перехода на основании требований действующих нормативных документов в области строительства объектов магистрального трубопроводного транспорта нефти, нефтепродуктов и газа [11–13], а также отраслевых стандартов вида ОТТ (общие технические требования), СТО (стандарт организации) крупных российских нефтегазовых компаний.

Например, ПАО «Транснефть» и ПАО «Газпром» устанавливают следующие основные конструкции балластирующих устройств для подводных переходов:

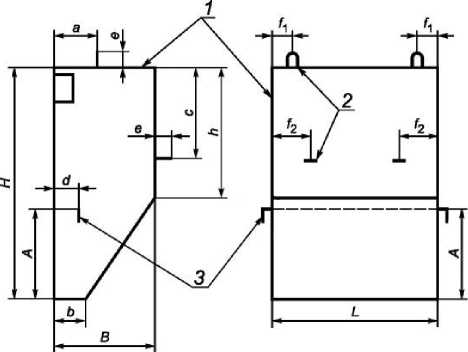

– балластирующее устройство охватывающего типа (БУОТ), состоящее из двух грузовых частей, соединенных поясами (рис. 1). Как правило, БУОТ применяется для балластировки трубопроводов, уложенных с бермы траншеи (лежневой дороги) на болотах, поймах рек и обводненных территориях;

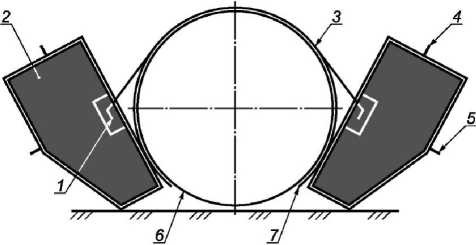

– балластирующее устройство кольцевое (КБУ), состоящее из двух грузовых элементов в форме полуколец, закрепляемых на трубопроводе с помощью соединительных деталей (рис. 2). Как правило, КБУ применяется для балластировки трубопроводов, укладываемых способом протаскивания или сплава на переходах через водные преграды и болота;

– сплошное бетонное (балластное) покрытие установленной толщины, наносимое на трубы в заводских условиях (обетонированные трубы).

Применение балластирующих устройств типа БУОТ и КБУ, устанавливаемых в трассовых условиях, имеет многолетний опыт применения, однако несет дополнительные риски, связанные с «человеческим фактором», когда ошибка или халат-

а)

1 – железобетонный полугруз; 2 – монтажные петли; 3 – крюк для соединительного пояса

-

б)

-

1 – крюк для соединительного пояса; 2 – железобетонный полугруз; 3 – соединительный пояс; 4, 5 – монтажные петли; 6 – трубопровод; 7 – защита трубопровода (коврик из нетканого синтетического материала или скальный лист)

Рис. 1. Общий вид (а) и схема установки (б) БУОТ на трубопроводе (из ГОСТ Р 57993-2017)

а)

1 – отверстие для установки крепежных изделий;

2 – опорная площадка для крепежных изделий; 3 – опорный пояс;

4 – монтажные петли

Рис. 2. Общий вид (из ГОСТ Р 57993-2017) и схема установки грузовых элементов КБУ на трубопроводе

ность персонала может привести к смещению балластирующего устройства по длине трубы и вызвать повреждение антикоррозионного покрытия трубопровода.

В свою очередь, использование обетонированных труб со сплошным бетонным покрытием имеет несколько преимуществ по сравнению с остальными типами конструкций балластных устройств. Например: обетонированные трубы обес- печивают дополнительную защиту трубопровода от различного рода механических повреждений, способствуют снижению количества критических дефектов трубопровода при строительстве и капитальном ремонте, а также исключают смещение балластного покрытия при укладке методом протаскивания [14].

Как известно, одной из особенностей строительства магистральных и промысловых нефте- проводов в условиях Арктической зоны является применение теплоизолированных труб [15–17]. Согласно [18], при выборе типа балластирующих устройств должен быть проведен расчет допустимой нагрузки на теплоизоляционное покрытие с учетом толщины защитной оболочки и футеровки (применение футеровки защитной оболочки нефтепровода обязательно в случае применения БУОТ или КБУ). В этой связи в последнее время для участков подводных переходов нефтепроводов, сооружаемых в Арктической зоне, находят применение трубы с утяжеляющим бетонным покрытием заводского исполнения с арматурным каркасом/проволочной сеткой, которое наносится на предварительно теплогидроизоли-рованные трубы [19–21].

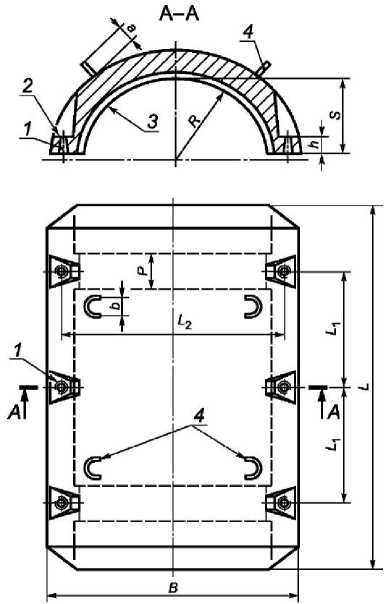

Технология нанесения бетонного покрытия на трубы в заводских условиях

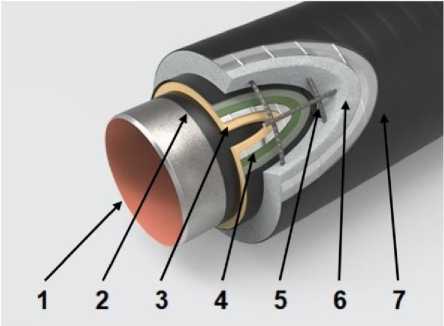

На рис. 3 показана типовая схема трубы в теп-логидроизоляции с утяжеляющим бетонным (балластным) покрытием и арматурным каркасом в стальной металлополимерной спиральнозамковой оболочке, выполняющей роль защитного кожуха. Необходимо отметить, что сплошное бетонное покрытие имеет как защитную, так и утяжеляющую функции, так как нагрузка от балластировки равномерно распределена по всей длине трубы. В отдельных случаях проектными требованиями предусматривается контроль распределенной массы трубы, что даже в сложных условиях прокладки обеспечивает проектное положение трубопровода.

Обеспечение центровки и соосности арматурного каркаса и наружной защитной металлополимерной или оцинкованной оболочки относительно стальной трубы с теплоизоляционным покрытием или без него обеспечивают фиксаторы арматурно-

Рис. 3. Теплогидроизолированная обетонированная труба в защитной металлополимерной оболочке:

1 – стальная труба; 2 – эпоксидное покрытие; 3 – теплоизоляционное покрытие; 4 – металлополимерная оболочка; 5 – арматурный каркас; 6 – бетонное покрытие;

7 – защитная металлополимерная оболочка го каркаса и центрирующие опоры защитной оболочки, которая по сути является несъемной опалубкой покрытия, придавая ему дополнительную прочность.

История развития технологии нанесения сплошного балластного бетонного покрытия в заводских условиях насчитывает несколько десятилетий. Наиболее ранние процессы нанесения, дошедшие до настоящего времени практически без изменений, представляли собой нанесение балластного покрытия набивкой (прессованием), которое заключалось в непрерывной подаче бетонной смеси и наматывании проволочной стальной сетки на продольно перемещающуюся вращающуюся трубу (рис. 4). При этом в процессе намотки стальная сетка должна постоянно находиться в натянутом состоянии и принимать заданное пространственное

Рис. 4. Нанесение сплошного бетонного покрытия методом набивки

положение внутри балластного покрытия в соответствии с настройками оборудования. На заключительном этапе в настоящее время для отверждения бетонной смеси наносится полиэтиленовая пленка, обеспечивающая полную и равномерную гидратацию (пленка удаляется перед отгрузкой по достижении транспортной прочности бетонного покрытия). В своем первоначальном виде эта технология в настоящее время используется в Иране. К её недостаткам следует отнести возможность выдавливания и оголения арматурной/проволочной сетки, что ослабляет защитные свойства покрытия (рис. 5). В дальнейшем эта технология была несколько видоизменена компанией Bredero Shaw и в настоящее время достаточно широко используется на территории США и Канады. В настоящее время в России данная технология не используется.

Другим достаточно устаревшим в настоящее время методом является формирование бетонного покрытия способом скользящей опалубки, заключающимся в постепенном заполнении бетонной смесью пространства между трубой и опалубкой с последующим ее смещением по мере застывания бетонной смеси. При осуществлении данной тех- нологии труба может устанавливаться как в горизонтальном, так и в вертикальном положении. Данная технология применяется крайне редко по причине её сложности, трудоемкости и крайне низкой производительности.

К наиболее распространенным на территории России способам обетонирования относятся технологии нанесения защитного утяжеляющего бетонного покрытия методами набрызга (торкретирование) и закачки под давлением (в том числе на предварительно теплогидроизолированные трубы):

– покрытие, сформированное набрызгом бетонной смеси на продольно перемещающуюся и вращающуюся трубу с защитным покрытием и установленным стальным арматурным каркасом, представлено на рис. 6. Данный способ разработан в 50-х годах прошлого века и успешно адаптирован на территории России [22];

– покрытие, сформированное методом закачки под давлением с использованием конструкции «труба в трубе» с наружной стальной металлополимерной или оцинкованной оболочкой, выполняющей роль несъемной опалубки и арматурного каркаса, представлено на рис. 7. Данная техноло-

Рис. 5. Оголение арматурной сетки бетонного покрытия

Рис. 6. Бетонное покрытие, сформированное методом набрызга

а)

б)

Рис. 7. Бетонное покрытие, сформированное методом закачки под давлением: а – на трубе с полиэтиленовым покрытием в металлополимерной оболочке; б – на отводе с эпоксидным и теплоизоляционным покрытием в оцинкованной оболочке

а) б)

Рис. 8. Использование фибры (а) для армирования бетонного покрытия толщиной 20 мм (б)

гия является российской разработкой и в отличие от технологии формирования покрытия методом набрызга имеет возможность использовать в качестве армирования неметаллическую фибру вместо арматурного каркаса, что позволяет изготавливать покрытия небольшой толщины (от 20 мм), что необходимо для укладки трубопровода бестраншейными методами (рис. 8).

Важно отметить, что производителями бетонного покрытия, сформированного методом на-брызга, допускаются потери части защитного покрытия, тогда как при использовании метода закачки под давлением такие дефекты отсутствуют (за счет наличия наружной оболочки, выполняющей роль защитного кожуха), что особенно актуально при многоэтапной поставке различными видами транспорта на удаленные участки строительства, расположенные в Арктической зоне, когда трубы подвергаются многократным погрузочно-разгрузочным операциям с промежуточным хранением на открытых складах.

Выводы

Рассмотрены основные методы прокладки участков подводных переходов магистральных и промысловых трубопроводов нефти и газа, соору- жаемых в настоящее время в условиях Арктической зоны РФ. Описаны особенности конструкции и основные технические характеристики балластирующих устройств, используемых для сооружения подводных переходов. Показано, что в качестве наиболее оптимального способа балластировки подводного перехода является использование сплошного бетонного покрытия труб, наносимого в заводских условиях. Рассмотрены основные способы нанесения балластного покрытия на трубы, в том числе на трубы в теплогидроизоля-ции, применяемые для сооружения подводных переходов нефтепроводов, прокладываемых в условиях Арктической зоны. Отмечено, что нанесение бетонного покрытия методом закачки под давлением позволяет использовать в качестве армирования фибру вместо арматурного каркаса, что позволяет изготавливать покрытия небольшой толщины (от 20 мм), а также за счет наличия наружной защитной оболочки исключает потерю части балластного покрытия, что особенно важно при многократных погрузочно-разгрузочных операциях при поставках на отдаленные участки строительства, расположенные в Арктической зоне.

Список литературы Современные технические решения по балластировке подводных переходов, сооружаемых в условиях арктической зоны РФ

- Мезелинцев А.В., Земенков Ю.Д. Особенности строительства и эксплуатации подводных переходов в условиях Крайнего Севера // Транспорт и хранение углеводородов: тезисы докладов IV Межд. науч.-техн. конф. молодых ученых, 21 апреля, Омск, 2023. С. 109–112. EDN: VBHCCW

- Зайцева А.А., Орлова Г.М. Сравнительный анализ современных методов строительства подводных переходов магистральных газопроводов // Ашировские чтения. 2019. Т. 1, № 1 (11). С. 300–304. EDN: PIMZNU

- Сальников А.В., Зорин В.П., Агиней Р.В. Методы строительства подводных переходов газонефте-проводов на реках Печорского бассейна: учебное пособие. Ухта: УГТУ, 2008. 108 с. EDN: HUZYIS

- Лопатина А.А., Сазонова С.А. Анализ укладки труб // Вестник НПИПУ. Строительство и архитектура. 2016. Т. 7, № 1. С. 93–111.

- Бохан А. Технология Direct Pipe компании Herrenknecht AG задает новые стандарты в подземной прокладке нефтегазопроводов // Бестраншейные технологии. 2021. № 1 (5). С. 9–13.

- Третья очередь: От станции «Ямал» до ГНПС № 1 «Заполярье» // ПАО «Транснефть» [Электронный ресурс]. URL: https://transneft.tass.ru/#tretya_ochered (дата обращения 11.11.2024).

- «Транснефть» подвела ВСТО под Лену // Neftegaz.RU [Электронный ресурс]. URL: https://neftegaz.ru/news/transport-and-storage/275658-transneft-podvela-vsto-pod-nbsp-lenu/ (дата обращения 11.11.2024).

- В многогранности переходов // ПАО «Транснефть» [Электронный ресурс]. URL: https://www.transneft.ru/media-center/corporate-media/magazine/August-2024/v-mnogogrannosti-perekhodov/ (дата обращения 11.11.2024).

- «РН-Ванкор» приступил к строительству трубопроводного перехода через реку Енисей для проекта «Восток Ойл» // ПАО «НК «Роснефть» [Электронный ресурс]. URL: https://www.rosneft.ru/press/ news/item/217177/ (дата обращения 11.11.2024).

- Чучин А.О., Калошина С.В., Золотозубов Д.Г. Балластировка участков магистральных трубопроводов, проходящих через водные преграды // Construction and geotechnics. 2022. Т. 13, № 2. С. 88–99. DOI: 10.15593/2224-9826/2022.2.08. EDN: HOOIWK

- СП 86.13330.2022 Магистральные трубопроводы. СНиП III-42-80* // Кодекс: электрон. фонд правовых и норматив.-техн. док. [Электронный ресурс]. URL: https://docs.cntd.ru/document/350438216 (дата обращения 11.11.2024).

- ГОСТ Р 57993–2017. Магистральный трубопроводный транспорт нефти и нефтепродуктов. Устройства балластирующие железобетонные. Общие технические условия // Кодекс: электрон. фонд право-вых и норматив.-техн. док. [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200157626 (дата обращения: 11.11.2024).

- ВСН 005–88 Строительство промысловых стальных трубопроводов. Технология и организация // Кодекс: электрон. фонд правовых и норматив.-техн. док. [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200003074 (дата обращения: 11.11.2024).

- Подвойский А.О., Крылов П.В., Шарохин В.Ю., Решетников А.Д. Концепция расчета на прочность магистральных трубопроводов из обетонированных труб для подводных переходов // Вестник машиностроения. 2015. № 7. С. 11–16. EDN: WFAOOJ

- Емельянов А.В., Нестеров Г.В., Ткачук М.А., Вятченников В.В. Обеспечение сохранности теплоизоляционного покрытия труб, поставляемых для строительства нефтепроводов в условиях Арктики // Территория «НЕФТЕГАЗ». 2024. № 7–8. С. 70–82. EDN: ADCOED

- Шамилов Х.Ш., Десяткин Д.П. Особенности проектирования трубопроводов в зонах распространения островной мерзлоты // Транспорт и хранение нефтепродуктов и углеводородного сырья. 2019. № 3. С. 24–29. DOI: 10.24411/0131-4270-2019-10305. EDN: YZLIYS

- Суриков В.И., Ревин П.О., Фридлянд И.Я. Обеспечение надежности магистральных трубопроводов на примере антикоррозионных и теплоизоляционных конструкций при строительстве в условиях Крайнего Севера // Журнал нефтегазового строительства. 2015. № 1. С. 48–52. EDN: TMJQLH

- ГОСТ Р 57385–2017 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Строительство магистральных нефтепроводов и нефтепродуктопроводов. Тепловая изоляция труб и соедини-тельных деталей трубопроводов // Кодекс: электрон. фонд правовых и норматив.-техн. док. [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200143964 (дата обращения: 11.11.2024).

- Свечкопалов А.П., Плавин А.В. Защитные композитные и утяжеляющие бетонные покрытия для повышения эффективности трубопроводного строительства // Газотранспортные системы: настоящее и будущее (GTS–2019): тезисы докладов по материалам VIII Межд. науч.-техн. конф., 23–25 октября, п. Развилка, 2019. С. 102–103. EDN: FDCBSA

- Патент № 2757520 Российская Федерация, МПК F16L 9/14 (2006.01). Труба с теплоизоляционным покрытием с наружным утяжеляющим бетонным покрытием: № 2020109739: заявл. 05.03.2020: опубл. 18.10.2021 / Карташян В.Э., Великоднев В.Я. // Yandex.ru: патенты. https://yandex.ru/patents/doc/RU2757520C2_20211018.

- Патент № 196991 Российская Федерация, МПК F16L 9/153 (2006.01). Теплогидроизолированная труба с бетонным покрытием: № 2019143984: заявл. 26.12.2019: опубл. 24.03.2020 / Шапорин И.И.; заявитель ООО «БТ СВАП». https://yandex.ru/patents/doc/RU196991U1_20200324.

- Наружное защитное бетонное покрытие // ООО «Трубопроводные покрытия и технологии» [Электронный ресурс]. URL: https://concpipe.ru/products/11-naruzhnoe-zaschitnoe-betonnoe-pokrytie.html (дата обращения 11.11.2024).