Современные термоаналитические методы исследования свойств препрегов и материалов на их основе

Автор: Постнова Мария Вячеславовна, Постнов Вячеслав Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

Рассмотрены современные методы термоанализа, которые позволяют значительно ускорить процесс исследования физико-химических свойств полимерных композиционных материалов при отверждении и дальнейшей эксплуатации.

Термоанализ, отверждение, фазовое превращение, стеклование, тепловой эффект, гелеобразование

Короткий адрес: https://sciup.org/148202991

IDR: 148202991 | УДК: 620.179

Текст научной статьи Современные термоаналитические методы исследования свойств препрегов и материалов на их основе

Полимерные композиционные материалы (ПКМ) в последние годы приобретают все большую роль как основные конструкционные и функциональные материалы для авиационных, космических и машиностроительных изделий XXI века и используются взамен традиционных металлических сплавов [1-6]. При разработке и внедрении в производство современных композиционных материалов в последнее время нашли широкое применение термоаналитические методы, которые позволяют изучать физико- химические процессы, протекающие в материалах [7]. В настоящее время термические методы анализа широко используются и в научных исследованиях [8]. Без них невозможно обойтись ни в химии, ни в геологии, ни в физике, ни в технике, если приходится исследовать материалы или вещества, их составляющие. В табл. 1 представлены наиболее известные термоаналитические методы и указаны области их применения.

Таблица 1. Термические методы

|

Метод |

Измеряемое свойство |

Область применения |

|

термогравиметрия |

масса |

распад фазы, дегидратация, окисление |

|

дифференциальный термический анализ и скани рующая калориметрия |

температурная разность между стандартным и исследуемым веществами |

температуры и теплоты фазовых переходов и химических реакций, теплоемкость |

|

термомеханический анализ |

деформации |

механические изменения, деформации |

|

анализ газовыделения |

состав газовой фазы |

разложение, катализ и поверхностные реакции |

|

термооптометрия |

оптические свойства |

фазовые изменения, поверхностные реакции, цветовые изменения |

|

диэлектрический термический анализ |

диэлектрическая прони цаемость |

фазовые изменения, изменения в полимерах |

|

особые методы |

||

|

синхронный анализ |

объединены два и более методов изучения образца одновременно |

|

|

термоанализ с заданной скоростью процесса |

скорость изменения свойства поддерживается постоянной |

|

|

ультразвуковой анализ |

фазовые переходы вещества в процессе нагрева |

|

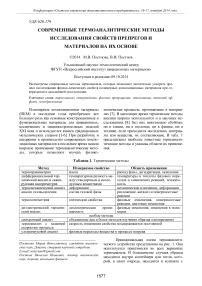

Принципиальная схема термоаналитического устройства представлена на рис. 1. Она используется практически во всех вариантах термоанализа. В большинстве случаев образец находится внутри контейнера или тигля, который, в свою очередь, находится в контакте с сенсором, измеряющим соответствующее свойство. При этом датчик фиксирует температуру в течение всего процесса в непосредственной близости от образца. Система датчиков с образцом (ячейка) находится внутри печи в заданной атмосфере [9-12]. Управление печью осуществляется с помощью программатора температур, и

в зависимости от требований экспериментатора температуру печи можно увеличивать, уменьшать или поддерживать постоянной. Зависимость измеренного свойства от температуры, записанная датчиками, после обработки выводится на экран компьютера и представляет собой термоаналитическую кривую.

Рис. 1. Схема термоаналитического устройства

Рассмотрим подробнее принципиальные основы дифференциального термоанализа. [8] Использование слова «дифференциальный» в названиях термических методов следует понимать как измерение разности каких-либо свойств исследуемого образца и вещества, свойства которого известны и которое, таким образом, принято за некоторый стандарт. Итак, в печь дифференциального термоанализатора помещают не одну систему термодатчиков с исследуемым образцом, а две, причем вторая аналогична первой, но содержит стандартный образец. Другими словами, такая ячейка имеет симметричную сдвоенную конструкцию. При нагревании ячейки температура контейнера с образцом всегда будет меньше, чем температура нагревателя, однако выше, чем температура самого образца благодаря явлению тепло-переноса. Разница температуры А Т = Т нагр — Т изм в стационарном состоянии будет определять тепловой поток Q между нагревателем и датчиком-измерителем:

Q = A XTТ^ - Тизм ) , где A — площадь сечения теплового потока, X -длина пути теплового потока, X(T) -коэффициент теплопроводности.

Если бы удалось создать идеально симметричную систему, то для нее при использовании общего нагревателя площадь сечения теплового потока и длина его пути для обоих образцов были бы равны между собой и, следовательно

А

Х

А обр Х

А

. ” X станд

,

а также были бы равны коэффициенты теплопроводности 2 (Т) обр = Х (Т) станд = X (T). Тогда разница тепловых потоков зависела бы только от природы двух сравниваемых веществ: образца и стандарта. Действительно, так как

Q6 = — обр

О л = — ста нд

Х ( Т ) обр ( Т ™гр обр

— Т )

изм о бр

,

ХТ)станд Т р станд

— Т«з J изм ста нд

и

т , = т

нагр . обр нагр . станд

,

то можно записать

Q станд

Q- обр Х^ Т ) обрР Т изм.обр

—

Т J изм.станд

или более кратко

A Q = f T ) А 7

Итак, разница между тепловыми потоками от двух датчиков (образца и стандарта) пропорциональна фиксируемой разнице температуры. Коэффициент пропорциональности f(T) , называемый обычно коэффициентом чувствительности, зависит от температуры в широкой области температур, и поэтому в большинстве случаев его необходимо определять экспериментально.

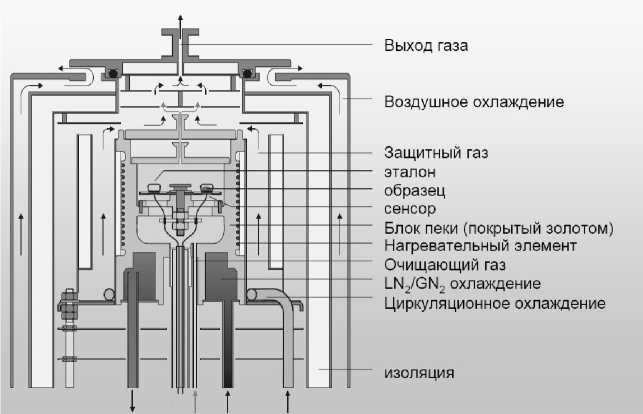

Различие между дифференциальным термическим анализом (ДТА) и дифференциальной сканирующей калориметрией (ДСК) состоит в применении различных типов термочувствительных датчиков. Если в ДТА используют, как правило, одну термопару, то в ДСК целая батарея термопар. Применение ДТА- и ДСК-методов позволяет решать такие проблемы, как определение температур и теплот фазовых превращений, определение теплоемкости веществ, определение содержания примесей в веществе, а также иногда определение кинетических параметров химической реакции. Рассмотрим несколько подробнее, как же определяют температуру и теплоту фазового превращения. Пусть в образце при некоторой температуре имеет место фазовое превращение, например плавление при Т пл с теплотой плавления А Н л (рис. 2а), сопровождающееся теплопоглощением. При изменении температуры Т со скоростью а град/мин через t минут (Т =Тнач +а ■ t) начнется плавление, которое будет происходить в течение определенного периода времени, и его можно будет зафиксировать в виде возмущения (пика) на графике зависимости сигнала ДСК от времени нагрева в диапазоне t 1 -t2 или температуры (рис. 2б). Величина этого возмущения (пика) зависит от того, как осуществляется теплопе-ренос между нагревателем и измерителем температуры, другими словами, от используемой аппаратуры, материала контейнеров, среды. В соответствии с уравнением (1) площадь пика, заключенная между наблюдаемой кривой А Q(t ) и кривой, которая записывалась бы, если бы не было фазового превращения (так называемая базовая линия), пропорциональна теплоте фазового превращения:

t 2 t 2

А Н пл = J a Qdt = f J a Tdt t 1 t 1

•

Это соотношение можно использовать, если коэффициент чувствительности принять постоянным в небольшой области температур. Определение коэффициента чувствительности производят в ходе предварительных экспериментов с известными сертифицированными веществами в тех же условиях, что и опыт с исследуемым веществом.

Рис. 2. Теплота фазового превращения (а) и тепловой поток при фазовом превращении (б) [8]

Однако, как и всякие экспериментальные методы, термоаналитические не свободны от некоторых недостатков. Вообще говоря, все экспериментальные методы изучения свойств веществ можно условно разделить на методы, результаты которых определяются только свойствами изучаемых соединений, и на методы, на результаты которых влияют также условия проведения эксперимента. Термоаналитические методы относятся как раз ко второй группе методов, и связано это главным образом с динамической природой рассматриваемых методов. Сигнал, вырабатываемый датчиком, зависит от степени протекания и скорости происходящего процесса. На скорость процесса влияют способ подвода теплоты и состояние окружающей среды, поэтому при описании термоаналитического эксперимента очень важно указать все подробности его проведения. Это касается таких моментов, как предыстория образца, его пористость, химический состав и наличие примесей, последнее особенно важно при изучении каталитического распада образца. Геометрия и материал контейнера из-за различной теплопроводности могут не только изменить перенос тепла, но и повлиять на скорость процесса в образце, оказывая каталитическое действие на протекающие реакции.

Существенную роль играет скорость изменения температуры. В принципе современная аппаратура позволяет варьировать ее от 0 К/мин (статический процесс или термостатирование) до

100 К/мин (обычно используют для инициирования сгорания либо желая сохранить состав образца при его охлаждении) [13]. Поскольку перенос тепла от печи к образцам не является мгновенным, то существует некоторое термическое запаздывание в прогреве различных частей аппаратуры, причем, чем выше скорость нагрева, тем больше запаздывание. Подчас с помощью быстрого нагрева удается проплавить вещество до его распада, в то время как при медленном нагреве вещество распадается до плавления. Чтобы приблизиться к равновесным условиям, следует нагревать как можно медленнее, так как при низких скоростях нагрева можно получить сигналы, на которых четко разделяются процессы происходящие в веществе, причём, чем меньше скорость, тем четче они разделяются. Но следует помнить, что разделение процессов не всегда целесообразно, и во многих случаях для экономии времени можно ограничиться оптимальной скоростью нагрева 10 К/мин.

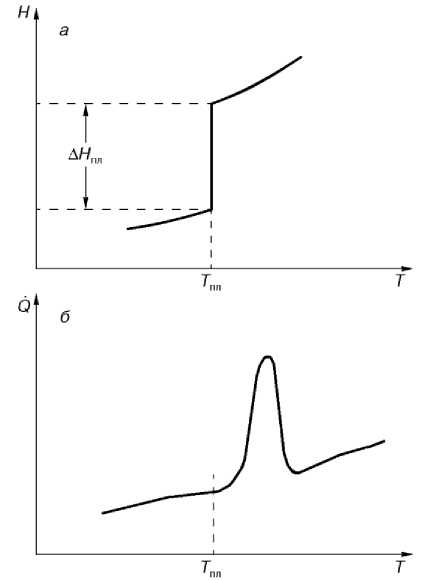

В качестве примера на рис. 3. показаны кривые ДСК полученные для препрега КМУ-11 ТР на основе ткани УТ-900 и связующего ЭДТ-69н, при нагревании с постоянной скоростью 10 К/мин от 0 до 300 ° С. На кривых видно, что с повышением температуры связующее переходит из жидкого состояния в твердое и этот переход сопровождается экзотермическим эффектом, величина которого определяется по площади пика. По данным кривым определяются начало и конец реакции отверждения связующего, а также максимальная температура реакции связующего 167 ° С, при данной температуре реакция протекает с максимальной скоростью, и поэтому она принимается за температуру процесса отверждения.

Рис. 3. Кривые ДСК для препрега КМУ-11 ТР

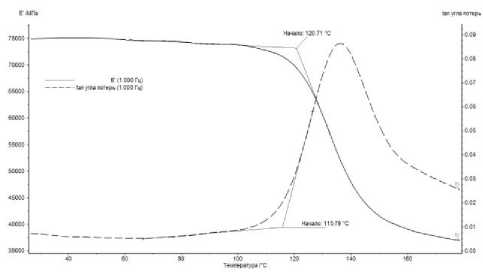

При повторном нагреве того же тигля с уже отвержденным препрегом можно определить температуру стеклования пластика. Но более точные показатели температуры стеклования получают с помощью динамически механического анализа (ДМА), когда определяют температуру стеклования и изменение прочностных свойств пластика, полученного в условиях производства, под действием повышенных температур и циклического нагружения с определенной силой и частотой (рис. 4).

Рис. 4. Кривые ДМА для пластика на основе препрега КМУ-11 ТР

Кроме дифференциальных методов термо анализа в настоящее время применяют также ультразвуковой метод контроля процесса отвер ждения композиционного материала, который позволяет контролировать структурные превращения в ПКМ в процессе нагрева [14, 15]. При отверждении связующее постепенно переходит из жидкого в вязкотекучее состояние, а затем в упругопластичное и стеклообразное, структура ПКМ претерпевает значительные изменения. Ультразвуковой метод заключается в прохождении механических колебаний ультразвуковой частоты (20 кГц - 20 МГц) через исследуемый материал, по степени их затухания можно давать оценку состояния исследуемого материала.

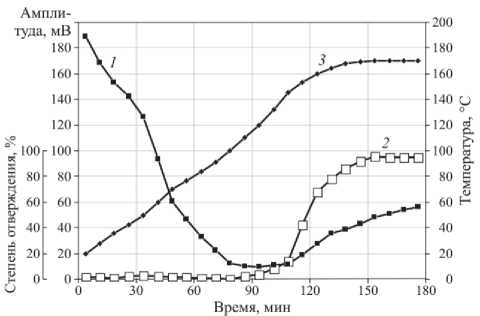

Для исследования и отработки режимов формования ПКМ используется установка ИПФ-2003 (рис. 5), которая состоит из трех каналов: температурно-регулируемого, толщиномера и ультразвукового-измерительного. Установка позволяет выводить информацию в графическом и цифровом виде на экран монитора, а также сохраняет результаты по завершению процесса измерения. По графикам, полученным с помощью данной установки (рис. 6), определяют начало процесса гелеобразования и минимальное значение амплитуды ультразвука, которое указывает на момент когда к формуемому материалу необходимо приложить избыточное давление. Ситуация здесь осложняется тем, что точка минимальной амплитуды сопровождается сравнительно быстрым последующим наступлением стадии гелеобразования, где формирование пространственной сшивки молекул приводит к резкому росту вязкости и потери связующим текучести. Поэтому для обеспечения качественной структуры формуемых деталей избыточное давление следует подавать в промежутке между моментами достижения минимальной амплитуды и началом гелеобразования, т.е. на начальной стадии гелеобразования. Однако положение его не стабильно и может изменяться в зависимости как от природы наполнителя и связующего, состояния связующего в препреге в момент поставки, так и от условий его предшествующего хранения. Поэтому перед началом изготовления деталей из ПКМ для предварительного контроля технологических свойств используемого препрега и последующей корректировки режимов формования необходимо проводить контроль их свойств путем проведения формования образца на установке ИПФ-2003, фиксирующей температурно-временные точки минимальной амплитуды ультразвука и начала гелеобразования, а так же стадии последующей полимеризации ПКМ.

Рис. 5. Установка ИПФ-2003

Рис. 6. Изменение амплитуды (1) прошедшего ультразвукового импульса и степени отверждения (2) в процессе формования углепластика на основе ткани ЭЛУР и связующего УП-2227 под воздействием температуры (3)

Выводы: при использовании нового материала в изделиях любого назначения необходимо знать о нем как можно больше и уметь предвидеть его поведение в разных условиях, что позволяют сделать термоаналитические методы. Применение этих методов в совокупности позволяет получать наиболее полную информацию о составе, структуре, кинетических особенностях процесса отверждения ПКМ, а так же дает возможность оценить изменение прочностных свойств готового ПКМ при воздействии теплового нагружения различной интенсивности.

Список литературы Современные термоаналитические методы исследования свойств препрегов и материалов на их основе

- Каблов, Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии. 2012. №S. С. 7-17.

- Каблов, Е.Н. Авиакосмическое материаловедение//Все материалы. Энциклопедический справочник. 2008. №3. С. 2-14.

- Каблов, Е.Н. Климатическое старение композиционных материалов авиационного назначения. I. Механизмы старения/Е.Н. Каблов, О.В. Старцев, А.С. Кротов, В.Н. Кириллов//Деформация и разрушение материалов. 2010. №11. С. 19-26.

- Каблов, Е.Н. Перспективы использования углеродсодержащих наночастиц в связующих для полимерных композиционных материалов/Е.Н. Каблов, С.В. Кондрашов, Г.Ю. Юрков//Российские нанотехнологии. 2013. Т. 8. №3-4. С. 24-42.

- Гуняев, Г.М. Модифицирование конструкционных углепластиков углеродными наночастицами/Г.М. Гуняев, Е.Н. Каблов, В.М. Алексашин//Российский химический журнал. 2010. Т. LIV. №1. С. 5-11.

- Кириллов, В.Н. Климатическая стойкость и повреждаемость полимерных композиционных материалов, проблемы и пути решения/В.Н. Кириллов, О.В. Старцев, В.А. Ефимов//Авиационные материалы и технологии. 2012. №S. С. 412-423.

- Кириллов, В.Н. Применение термоаналитических методов при исследовании влагопоглощения/В.Н. Кириллов, П.С. Мараховский, А.В. Зуев, А.К. Шведкова//Новости материаловедения. Наука и техника. 2014. №1. (materialsnews.ru).

- Майорова, А.Ф. Термоаналитические методы исследования//Соросовский образовательный журнал. 1998. №10. С. 50-54.

- Малышева, Г.В. Оценка температур фазовых переходов полимерных связующих методом дифференциально-сканирующей калориметрии/Г.В. Малышева, Э.Ш. Ахметова, Ю.Ю. Шимина//Клеи. Герметики. Технологии. 2014. №6. С. 29-33.

- Душин, М.И. Выбор технологических параметров автоклавного формования деталей из полимерных композиционных материалов/М.И. Душин, А.В. Хрульков, Р.Р. Мухаметов//Авиационные материалы и технологии. 2011. №3. С. 20-26.

- Душин, М.И. Безавтоклавное формование углепластиков на основе препрегов, полученных по растворной технологии/М.И. Душин, А.В. Хрульков, А.А. Платонов, К.Р. Ахмадиева//Авиационные материалы и технологии. 2012. №2. С. 43-48.

- Тимошков, П.Н. Современные технологии производства полимерных композиционных материалов нового поколения/П.Н. Тимошков, Д.И. Коган//Труды ВИАМ. 2013. №4 (viam-works.ru).

- Антюфеева, Н.В. Опыт применения калориметрического контроля реакционной способности препрега КМУ-11 ТР/Н.В. Антюфеева, О.А. Комарова, К.А. Павловский, В.М. Алексашин//Труды ВИАМ. 2014. №2. Ст. 06 (viam-works.ru).

- Никитин, К.Е. Лабораторная установка для исследования и отработки процессов формования ИПФ 2003 полимерных композиционных материалов ультразвуковым методом/К.Е. Никитин, О.Л. Бурхан, В.И. Постнов, В.И. Петухов//Заводская лаборатория. Диагностика материалов. 2008. №4. С. 38-41.

- Постнов, В.И. Исследование ультразвуковым методом структурных изменений в ПКМ в процессе формования полимерных композиционных материалов/В.И. Постнов, К.Е. Никитин, О.Л. Бурхан и др.//Авиационные материалы и технологии. 2009. №3. С. 25-28.