Современный уровень исследований процесса прессования труб с применением дополнительного вращательного движения пресс-иглы

Автор: Космацкий Ярослав Игоревич, Фокин Николай Владимирович, Перевозчиков Данил Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Обоснована задача исследования процесса прессования труб с применением дополнительного вращательного движения пресс-иглы. Показаны основные результаты проведенных ранее исследований в указанной области совершенствования трубопрессовых систем. Представлены технологические основы процесса прессования труб с винтообразным оребрением внутренней поверхности. Объясняется цель конструирования установки для прессования труб при одновременном вращении пресс-иглы. Также представлены основные зависимости для определения геометрических параметров профилировки пресс-игл с винтообразными нарезами, обеспечивающими изготовление труб с винтообразным оребрением внутренней поверхности. Приведено описание конструкции установки, принцип ее работы и технические характеристики. Определены перспективы использования спроектированной установки для исследования процесса прессования гладких труб, и труб с внутренним винтообразным оребрением, получаемых посредством вращения пресс-иглы.

Прессование, прессование с вращением пресс-иглы, прессование труб с внутренним оребрением, снижение усилия при прессовании, экспериментальная установка для прессования труб

Короткий адрес: https://sciup.org/147156950

IDR: 147156950 | УДК: 621.774.38

Текст научной статьи Современный уровень исследований процесса прессования труб с применением дополнительного вращательного движения пресс-иглы

Лабораторией волочения и прессования ОАО «РосНИТИ» проводятся комплексные научноисследовательские работы, направленные на совершенствование как действующих трубопрессовых систем, так и проектирование новых технологий производства бесшовных труб и новых видов продукции для Российского рынка. В условиях современных международных экономических отношений, предполагающих схему импортозамеще-ния, при необходимости одновременного увеличения не только объемов производства, но и выпуска новых видов трубной продукции, требуется интенсификация исследований трубопрессовых систем по следующим направлениям. Во-первых, к перспективным направлениям исследований относятся работы [1–4] в области снижения пикового усилия при прессовании труб, что особенно важно при их изготовлении из труднодеформируемых сплавов. Во-вторых, разработка новых теоретических и технологических основ процесса прессования с принудительным вращательным движением пресс-иглы, обеспечивающего снижение усилия прессования [5, 6] и при определенной конфигурации прессового инструмента в совокупности с кинематическими характеристиками процесса, изготовление горячепрессованных труб с винтообразным оребрением внутренней поверхности.

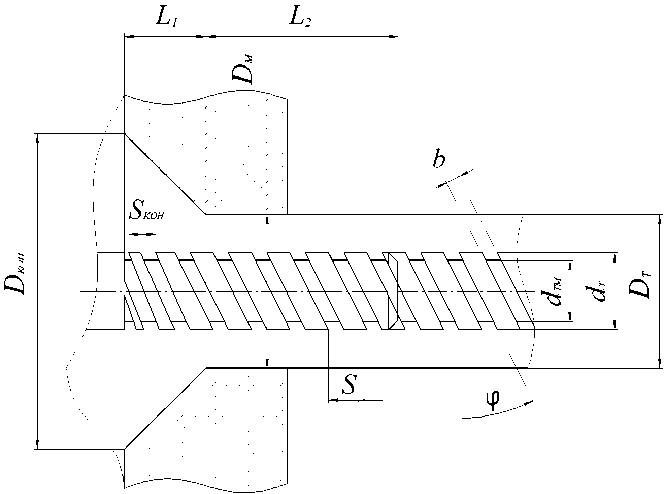

Коллективом авторов была предложена оригинальная методика расчета геометрических параметров пресс-иглы [7], согласно которой, исполь- зование пресс-иглы с формой нарезов, представленной на рис. 1, обеспечивает стабильное истечение металла и выполнение внутреннего профиля трубы.

Так, с целью обеспечения стабильности процесса и сохранения качества внутренней поверхности изделия, предлагается выполнять на пресс-игле два участка нарезов с соответствующим шагом. При этом длина первого участка пресс-иглы L 1

соответствует коническому участку матрицы, второго L 2 – калибрующему и, соответственно, готовым нарезам на внутренней поверхности трубы.

Шаг винтового оребрения SКОН на участке пресс-иглы, соответствующем коническому участку матрицы в любом ее сечении, определяется по зависимости

5 ( z ) =

-

5 ( D T2 - d И )

k 2 z 2 — 2 D bm kz + D B м — d И

где S – шаг оребрения на трубе; DT – диаметр трубы, DBМ – диаметр воронки матрицы; dИ – диаметр пресс-иглы; z – координата сечения вдоль оси пресс-иглы; k – коэффициент вычисляемый по формуле

D КОНМ D Ц.М L

где L – длина проекции на ось пресс-иглы конического участка матрицы.

Рис. 1. Геометрические параметры системы «пресс-игла – труба с внутренними винтовыми нарезами»

Площадь поперечного сечения нарезов изменяется по зависимости

^ НАР ( z ) =

п k 2 z 2

п D bm kz . п ( D BM d И ) 2 4

b 1

b o ■ V 5 2 +п 2 d И

S ’

к

x

A hb i

b 1 3 12 d И

п (D2 - d2 ) + Ahb, —bL 4( T И) 1 12 d,

где A h - глубина нареза на пресс-игле, или высота оребрения; b 1 – вычисляется по формуле

где b 0 – ширина оребрения.

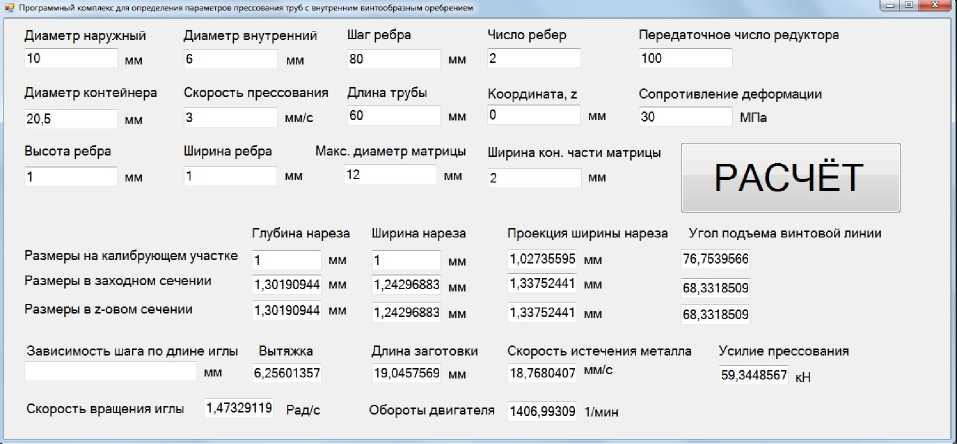

С целью удобства выполнения оперативных расчетов формы и размеров оребрения разработан автоматизированный программный комплекс [8] (рис. 2), в алгоритм которого заложена разработанная методика [6].

Оценки эффективности предложенной методики [6], проводилась при выполнении компьютерно-

го моделирования исследуемого процесса с использованием программного продукта QForm 2D/3D.

Рис. 2. Интерфейс программного комплекса для определения параметров прессования труб с внутренним винтообразным оребрением

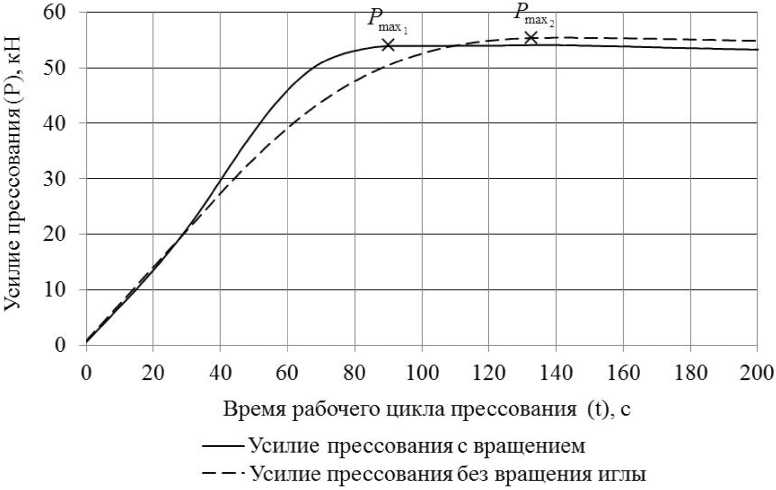

Рис. 3. Зависимости средних значений усилия прессования от длительности рабочего цикла:

P max1 = 54,1 кН ;

P max2 = 55,4кН

В соответствии с представленным на рис. 3, графическими зависимостями изменения усилия прессования при изготовлении труб из свинца марки С1 размером 10×2,0 мм, с внутренним винтообразным оребрением с шагом 80 мм, высотой и шириной ребра, соответственно, 1,0 и 1,0 мм и аналогичных труб без оребрения, отмечается понижение на ~ 2,5 % максимального усилия прессования труб, изготавливаемых с дополнительной операцией – вращением пресс-иглы.

С целью получения новых эмпирических закономерностей энергосиловых параметров исследуемого процесса в зависимости от изменения скоростных режимов прессования, а также геометрических параметров инструмента, требуется дальнейшее проведение экспериментального исследования.

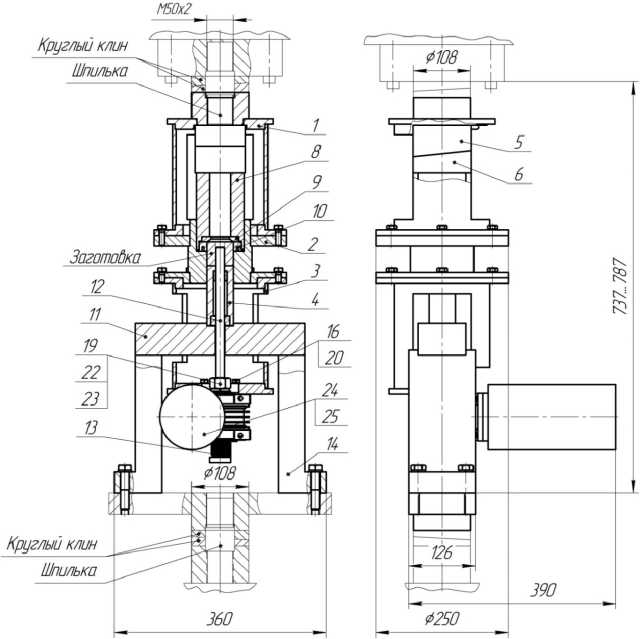

Так для проведения физического моделирования исследуемого процесса лабораторией волочения и прессования труб совместно с конструкторским бюро ОАО «РосНИТИ» была спроектирована экспериментальная установка, основные технические характеристики которой представлены в таблице, а эскиз изображен на рис. 4.

Заготовка с предварительно выполненным осевым отверстием, размещается в полости гайки 10 и направляющей опоры 2. Полость гайки 10 и направляющей опоры обеспечивают конструктивное исполнение пресс-контейнера. На гайке 10 и мат-рицедержателе 8 выполнена резьба, с помощью которой обеспечивается соосное направлению прессования фиксирование матрицы 9. Конечный участок пресс-иглы 12, вводится в осевое отверстие заготовки, которая размещается на торцевой поверхности пуансона 4. Пуансон 4 в течение рабочего цикла прессования, под воздействием усилия, создаваемого движением траверсы 11, выдавливает заготовку через осевое отверстие, образованное матрицей 9 и пресс-иглой 12. Одновременно с поступательным движением траверсы 11, пресс-игла 12 совершает вращательное движение, сообщаемое через шпоночное соединение от мотор-редуктора 25 «UMI 50 1/100 PAM(0.18/1400) 63B14».

Регулирование частоты вращения выходного вала мотор-редуктора 25, осуществляется при использовании частотного преобразователя. Причем, в пуансоне 4 выполнено сквозное осевое отверстие, функционально обеспечивающее размещения пресс-иглы 12, которая опирается на две капроло-новых втулки, установленных в пуансоне с натягом и являющихся подшипниками скольжения для пресс-иглы 12. Осевое регулирование положения пресс-иглы осуществляется с помощью комплекта прокладок 13, устанавливаемых на валу мотор-редуктора.

Мотор-редуктор 25 при помощи болтового соединения фиксируется на нижней опоре 3, которая в свою очередь крепится к направляющей опоре 2. В свою очередь направляющая опора крепится к верхней опоре 1. Верхняя опора 1 фиксируется к траверсе пресса. Проведение экспериментального исследования процесса прессования труб с использованием дополнительного вращательного движения пресс-иглы планируется реализовывать в лабораторных условиях испытательного комплекса ОАО «РосНИТИ» на сервогидравлической машине статических и динамических испытаний Shimadzu Servopulser максимальным усилием 196 кН.

Технические характеристики экспериментальной установки для прессования труб с одновременным вращательным движением пресс-иглы

|

Максимальное усилие прессования, кН |

196 |

|

Максимальный крутящий момент пресс-иглы, Н∙м |

52 |

|

Скорость вращения пресс-иглы, мин–1 |

~ до 14 |

|

Скорость вращения электродвигателя, мин–1 |

1400 |

|

Передаточное число редуктора |

100 |

|

Мощность электродвигателя, кВт |

0,18 |

|

Напряжение, В |

220 |

Рис. 4. Экспериментальная установка для прессования труб с вращательным движением пресс-иглы

Истечение трубы происходит в направлении полости матрицедержателя 1. Верхним торцом матрицедержатель 1 фиксируется к клиньям, что обеспечивает его оперативное извлечение и замену, а соответственно и размещение новой заготовки без демонтажа ряда деталей, значительно сокращая при этом рабочее время научного и технического персонала.

Траверса приводится в движение от шплинто-на пресса, через стойки 14. Стойки 14, траверса и пуансон 4, выполняют функцию «полого пуансона» внутри которого размещен привод вращения пресс-иглы 12.

С использованием представленной установки планируется проведение экспериментального исследования процесса прессования гладких труб размером 10×2,0 мм из заготовок свинца марки С1 с применением одновременного вращательного движения пресс-иглы. Изменяемыми параметрами будут являться: скорость прессования, скорость вращения и шероховатость рабочей поверхности пресс-игл. При этом, исследуемыми параметрами выступают момент вращения пресс-иглы и усилие прессования.

Вместе с этим, предусматривается проведение физического моделирования процесса прессования труб с винтообразным оребрением внутренней поверхности, при варьировании значений скорости прессования и вращения пресс-иглы.

Список литературы Современный уровень исследований процесса прессования труб с применением дополнительного вращательного движения пресс-иглы

- Космацкий, Я.И. Экспериментальное исследование процесса инерционного прессования труб/Я.И. Космацкий, Н.В. Фокин//Вестник ЮУрГУ. Серия «Металлургия». -2014. -Т. 14, № 2. -С. 73-77.

- Моделирование процесса прессования труб с использованием устройства инерционной выпрессовки пресс-остатка/Я.И. Космацкий, А.В. Выдрин, Б.В. Баричко и др.//Сталь. -2014. -Вып. 11. -С. 46-49.

- Пат. 2535831 Российская Федерация, МПК7 В21В 17/00, В21С 23/08, В21В 25/02. Способ прессования полых профилей и устройство для его осуществления/Я.И. Космацкий, А.В. Выдрин, Б.В. Баричко, Н.В. Фокин, В.Б. Восходов (РФ). -№ 2013133135/02; заявл. 16.07.2013; опубл. 20.12.2014, Бюл. № 35. -8 с.

- Устройство для получения полых профилей: пат. на полезную модель 144990 Рос. Федерация, МПК7 B 22 D 17/00/Я.И. Космацкий, М.А. Тихонова, Н.В. Фокин, Е.В. Храмков (РФ). -№ 2014118689/02; заявл. 07.05.14; опубл. 10.09.14, Бюл. № 25. -2 с.

- Зибель, Э. Обработка металлов в пластическом состоянии: пер. с нем. -М.; Л.; Свердловск: ОНТИ, 1934. -47 с.

- Бережной, В.Л. Прессование с активным действием сил трения/В.Л. Бережной, В.Н. Щерба, А.И. Батурин. -М.: Металлургия, 1988. -296 с.

- Космацкий, Я.И. Определение геометрических параметров профилировки инструмента при изготовлении труб с внутренними винтовыми нарезами прессованием/Я.И. Космацкий, Д.В. Перевозчиков//Вестник ЮУрГУ. Серия «Металлургия». -2014. -Т. 14, № 1. -С. 80-83.

- Свидетельство о государственной регистрации программ для ЭВМ № 2014616235. Программный комплекс для определения параметров прессования труб с внутренним винтообразным оребрением/Я.И. Космацкий, Д.В. Перевозчиков. -№ 2014613894; заявл. 29.04.2014; опубл. 20.07.2014. -1 с.