Создание цифрового двойника процесса сборки рабочего колеса компрессора

Автор: Печенина Е.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.25, 2023 года.

Бесплатный доступ

Разработан цифровой двойник процесса сборки рабочего колеса компрессора, позволяющий прогнозировать угловые развороты лопаток, возникающие при сборке. Вычисляемые углы характеризуют натяги в соединениях торцевых полок лопаток. На входе в цифровой двойник поступают данные по отклонениям геометрии с контрольных операций деталей. При реализации цифрового использован метод случайного леса, обучение которого производилось на множестве численных экспериментов, выполненных в среде ANSYS с использованием конечно-элементной модели собранного рабочего колеса. Результаты экспериментов показали, что погрешность расчетов с использованием цифрового двойника не превышает 15 угловых минут.

Цифровой двойник, рабочее колесо, сборка, герметичность, конечно-элементная модель, метод случайного леса

Короткий адрес: https://sciup.org/148326097

IDR: 148326097 | УДК: 621.452 | DOI: 10.37313/1990-5378-2023-25-1-28-35

Текст научной статьи Создание цифрового двойника процесса сборки рабочего колеса компрессора

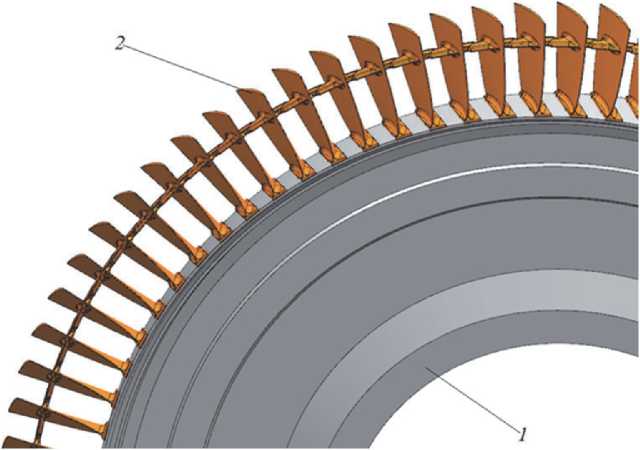

Заданная степень повышения давления, устойчивость и надежность работы компрессора зависит от обеспечения равномерности сборочных параметров между лопатками [1]. В рабочем колесе (РК) компрессора 8 ступени ключевым сборочным параметром является величина натягов между антивибрационными полками лопаток. Обеспечения равномерного натяга является при ремонте и использования двигателя в качестве наземной силовой установки первостепенной задачей, так как требуемый ресурс работы компрессора возрастает в 2-3 раза. На рисунке 1 приведена модель рассматриваемого рабочего колеса компрессора.

Из-за недостаточного или излишнего напряжения между лопатками, а также его неравномерности лопатка становится излишне вибронагруженной, начинает колебаться и разрушается, обломки лопаток в процессе работы двигателя разрушают остальные лопатки диска, а кроме того, и лопатки нескольких дисков за ним. На рисунке 2 приведена фотография РК со сломанными лопатками, не прошедшего испытания.

Равномерность натягов по антивибрационным полкам обеспечивается точностью изготовления лопаток и их сборкой. Сужение допусков на изготовление экономически не целесообразно [2]. Существенным резервом повышения эксплуатационных показателей является улучше-

ние технологии сборки лопаточных венцов. При ремонте рабочего колеса выполняют предварительные расстановки лопаток, стремясь достичь лучшего результата, что является ресурсоемким процессом с множеством испытаний. Учитывая, что число лопаток в рассматриваемой ступени 84, число комбинаций принимает огромное значение, равное факториалу от числа лопаток.

Высокотехнологичная промышленность нового поколения основана на использовании цифровых данных для повышения качества и снижения сроков выведения изделий на рынок. Основой для такой промышленности является разработка цифровых двойников (ЦД) изделий. Применительно к рассматриваемому рабочему колесу, цифровой двойник – цифровая копия физического колеса в собранном состоянии, помогающая обнаруживать проблемы со сборкой, предсказывать результаты сборки и получать более точные результаты по натягам между лопатками. Применение компьютерного моделирования [3] и прогнозирования результирующих сборочных параметров [4] рабочего колеса возможно за счет использования современных средств измерений, позволяющих достаточно точно воспроизводить объекты разных габаритов и сложности [5].

В настоящее время существуют все возможности учитывать данные, поступающие с контрольно-измерительных операций лопаток [6, 7], и на основании этих данных строить математические модели расчета сборочных параметров [8] и производить сборку быстро и с требуемым качеством [9]. Цифровое моделирование позволяет осуществлять метод индивидуального подбора деталей в сборках [10, 11].

Рис. 1. Конструкторская модель рабочего колеса 8 ступени: 1 - диск; 2 - рабочая лопатка

Рис. 2. Не прошедшее испытания рабочее колесо

Целью исследования является создание цифрового двойника процесса сборки рабочего колеса 8 ступени компрессора, позволяющего производить расчет углов закрутки лопаток, характеризующих натяги между антивибрационными полками рабочих лопаток. Для повышения скорости получения результатов расчетов сделано их обобщение с помощью использования подходов машинного обучения, в частности, метода случайного леса [12].

ЦИФРОВОЙ ДВОЙНИК ДЛЯ РАСЧЕТА УГЛОВ

Номинальные размеры и допуски на изготовление лопаток предполагают наличие натяга между антивибрационными полками, его величина определяется конструктором. Натяги определяются сочетанием геометрических от- клонений соседних лопаток, а также геометрическими отклонениями пазов диска, в которые они вставляются. Натяги в технологическом процессе контролируются в двух сечениях (рисунок 3) специальными приборами - угломерами: измеряется угол установки лопаток у:. в свободном и собранном состояниях; разница этих углов v. . характеризует величину натяга в соединении."

Согласно технологии изготовления, и на диске, и на лопатках проводится контроль геометрических параметров, характеризующих их качество.

На диске производится контроль пазов, ключевыми параметрами при их контроле являются: углы разворота пазов (между осью вращения диска и осями симметрии пазов) 3. ; величины углов деления пазов 5;,, . ' "

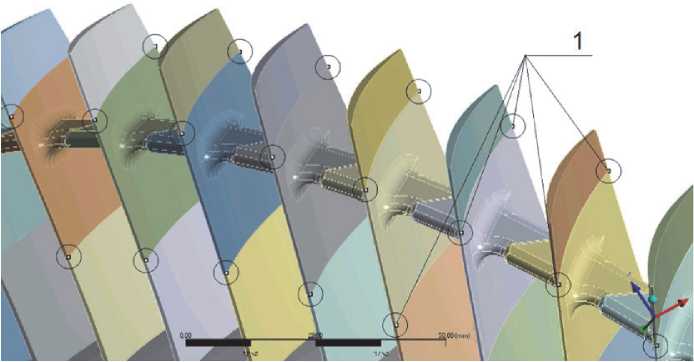

Рис. 3. Расположение контролируемых точек (1) на пере лопаток

При контроле лопаток в производстве измеряют: a) отклонение величин стыковых размеров по рабочим торцам антивибрационных полок лопаток ( ^sp ) со стороны спинки 51^ и корыта Sip ; б) фактические значения угла касательной к профилю в контрольных сечениях лопаток в свободном состоянии ( Уь) .

После измерений выполняется расчет отклонений измеренных параметров p от параметров , заданных по чертежу:

^as Pmeas Pt . (1)

Рассмотренные выше отклонения и план расположения лопаток в комплекте используются на входе в цифровой двойник для расчета значений возникающих натягов (характеризуемых Уь н). На рисунке 4 приведена архитектура цифрового двойника процесса сборки рассматриваемого РК и его место в технологическом процессе (ТП) сборки.

Основными этапами процесса сборки РК являются: 1) измерение геометрических параметров лопаток и дисков; 2) комплектование лопаток в РК; 3) сборка РК; 4) измерение сборочных параметров РК. На вход технологического процесса сборки РК поступают лопатки и диски. На выходе технологического процесса формируются РК. Повышение управляемости процессом сборки рабочих колёс возможно посредством выработки рациональных решений по комплектации и раскладке лопаток с использование ЦД. Между ЦД и технологическим процессом сборки предусмотрены прямая и обратная связи.

Прямая связь предусматривает передачу информации из ЦД в операцию комплектования ТП. Передаваемая информация содержит данные по рассчитанным отклонениям углов Yb m , характеризующих возникающие натяги в соединениях между лопатками. Использование численного

। ।

Рабочее колесо

Модель пересчета деформаций в углы

Цифровой двойник

ТП х сборки

Конечноэлементная модель

1 п !

Лопатки, диски

Регрессионная модель

Измерение сборочного параметра

Параметрическая CAD модель

База данных

Вычисление отклонений

Комплектование

I Измерение

Сборка

Рис. 4. Архитектура цифрового двойника процесса сборки рабочих колёс

моделирования с использованием ЦД позволит принимать решение по улучшению комплектации (уменьшению неравномерности натягов) без многократных пересборок и измерений углов комплектов.

Обратная связь предусматривает передачу информации об измерениях геометрических параметров лопаток, дисков и рабочих колёс в ЦД для уточнения параметров моделирования при разработке модели.

ЦД включает в себя процедуру расчета отклонений параметров и комплекс моделей: параметрическая CAD-модель; конечно-элементная модель расчета деформаций; модель пересчета деформаций в углы установки; регрессионная модель, основанная на методе машинного обучения. Результаты рассчитанных углов и отклонений накапливаются в базе данных, информация из которой используется для обучения регрессионной модели. Рассмотрим разработанные модели, входящие в ЦД.

ПАРАМЕТРИЧЕСКАЯ CAD-МОДЕЛЬ

Параметрические модели лопаток созданы в программе NX. В модели упрощен хвостовик и пазы диска, осуществляется сдвиг и разворот торцевых контактных плоскостей антивибрационной полки. Кроме того, можно изменять угловое положение лопаток согласно погрешности деления пазов ^чч . На рисунке 5 приведен эскиз модели с обозначенными параметрами геометрических отклонений, которые можно вносить в модель.

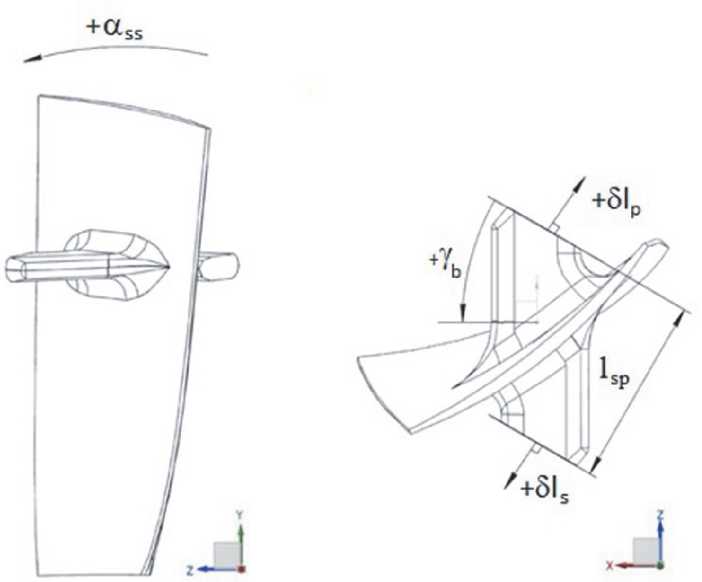

КОНЕЧНО-ЭЛЕМЕНТНАЯ МОДЕЛЬ В ANSYS

Расчет изменения углов установки пера можно выполнить с использованием конечно-элементных моделей (КЭМ) в среде ANSYS. Создание конечно-элементной модели, как отмечалось выше, выполнялось в системе ANSYS Workbench, с использованием модуля Static Structural. Этапы формирования КЭМ: 1) задание механических свойств; 2) импортирование и связка параметризованных моделей лопаток и диска; 3) задание граничных условий; 4) задание выводимых параметров в препроцессоре.

Механические свойства материалов задавались исходя из материала лопаток рабочего колеса. Для выполнения КЭ моделирования сборки рабочего колеса задавались следующие механические свойства материала диска и лопаток: коэффициент Пуансо -на –0,36; модуль нормальной упругости 9,6 . 1010 Па; плотность материала 4620 кг/м3; предел прочности 1,07 . 109 Па; физический предел текучести 9,3 . 108 Па; условный предел текучести 9,3 . 108 Па; коэффициент теплового расширения 9,4 . 10–6 оС–1.

Для автоматизации задания параметров модели (геометрических отклонений, измеренных на деталях или сгенерированных) в пакете MATLAB был написан скрипт, управляющий процессом в ANSYS с помощью отправки APDL команд. Скрипт так же позволяет автоматически сохранять результаты расчетов. Исходные геометрические параметры лопаток загружаются из файла формата *.xlsx. После расчета величины деформаций вдоль координатных осей для контрольных точек экспортируются в формате *.txt.

Рис. 5. Эскиз модели рабочей лопатки с параметрами отклонений

МОДЕЛЬ ПЕРЕСЧЕТА ДЕФОРМАЦИЙ В УСТАНОВКИ

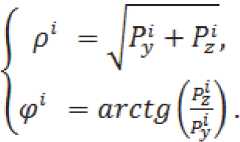

Для расчета углов Yb из величин координат контрольных точек была разработана математическая модель, реализованная в среде MATLAB. Она позволяет преобразовать деформации, полученные из КЭМ, и координаты исходных точек геометрической модели в углы установки профилей. В результате для каждой лопатки рассчитываются величины изменений углов установки профилей.

На первом этапе координаты контрольных точек из конструкторской модели сохраняются в матрицу ^84X3. Значения деформаций точек на профиле лопаток вдоль трех осей последовательно загружаются и сохраняются в одну матрицу деформаций ^84X3 .

На втором этапе производится расчет координат точек на профиле лопаток после сборки, то есть когда лопатки контактируют друг с другом по антивибрационным полкам. Для этого необходимо просуммировать массив координат точек до сборки с массивом значений деформаций по правилу сложения матриц, получив матрицу :

@84x3 ~ ^84x3 + ^84x3 . (2)

Для выполнения расчета углов установки следует перейти в двумерную систему координат, что выполняется в два этапа. На третьем этапе преобразование Декартовой системы координат в полярную. За ось вращения примем ось двигателя X . Остальные две координаты точек в данном случае задаются с помощью угла •P и радиус-вектора p* от центра координат:

На четвертом этапе из двух полярных координат рассчитаем длину окружности для каждой точки, получив вторую ось X^ новой системы координат:

P'l = P£ ■ Ф1 № . (4)

На заключительном этапе в полученной плоской системе координат выполняется непосредственно расчет угла касательной к профилю лопаток Yb . Из координат точек вычисляются уравнения прямых, из уравнения прямых – углы наклона к оси X. Угол касательной до сборки на- ходится аналогично.

Далее вычисляется разность этих углов и, таким образом, получается угол между двумя прямыми – изменение угла

Yb , характеризу-

ющий разворот лопатки и возникающий натяг в соединении.

РАССМАТРИВАЕМЫЕ РЕГРЕССИОННЫЕ МОДЕЛИ

Расчет в КЭМ длится долго (для комплекта из 84 лопаток около двух часов на персональном компьютере с процессором AMD Ryzen 7 2700 Eight-Core с тактовой частотой 3,2 ГГц), требует долгой настройки и поэтому данный расчет проблематично использовать в производстве.

Моделирование посредством ANSYS случаев сборки используется для генерации выборки, достаточной для создания регрессионной модели, в которой на входе будут значения отклонений лопатки и двух ее соседей, на выходе величина угла разворота этой лопатки. Для построения регрессионной зависимости использовались методы машинного обучения: метод опорных векторов (SVM) [13], гребневая регрессия (KR) [14] и случайный лес (RF) [12]. Из трех методов выбирался лучший с точки зрения получаемой в прогнозе ошибки.

Оценка ошибок прогнозирования угла производится по трем критериям: доля спрогнозированных величин в пределах допустимой погрешности δ (количество случаев, не превышающих определенный порог), среднеквадратичная ошибка MSE и коэффициент детерминированности R 2. Допустимая величина ошибки была выбрана 10 угловых минут, или 0,167 °.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Экспериментальные исследования включили в себя: апробацию разработанной конечноэлементной модели, используемой для создания обучающей выборки регрессионных моделей; проведение обучения трех моделей регрессии и выбор лучшей.

Используя результаты измерений лопаток для комплекта рабочих колес, было выполнено моделирование их сборки с использованием разработанной конечно-элементной модели. Углы были проанализированы и проведено их статистическое обобщение, а именно вычислено минимальное ^min , максимальное ^max значение, математическое ожидание /^ и среднеквадратическое отклонение .

Рабочее колесо было собрано, с использованием угломера были измерены углы Yb , и, соответственно, их разность Y ь m до и после сборки.

В таблице 1 приведены статистические характеристики углов Y ь m , полученных в эксперименте и рассчитанные с использованием КЭМ модели ЦД (математические ожидания, среднеквадратические отклонения, минимальные и максимальные значения).

Таблица 1. Статистические характеристики углов

|

Параметр |

Первое сечение |

Второе сечение |

||||

|

Эксперимент |

Модель |

Погрешность |

Эксперимент |

Модель |

Погрешность |

|

|

М , ° |

0,92 |

0,89 |

0,04 |

1,34 |

1,30 |

0,03 |

|

о , ° |

0,07 |

0,03 |

0,06 |

0,10 |

0,08 |

0,09 |

|

Д . ° mm, |

0,75 |

0,81 |

-0,11 |

1,15 |

1,10 |

-0,14 |

|

^ тах , |

1,07 |

0,94 |

0,17 |

1,66 |

1,45 |

0,25 |

Согласно обобщенным результатам в таблице 1, предельная погрешность модели не превышает 0,17° на первом сечении и 0,25° на втором сечении, или 15 угловых минут.

Основываясь на статистических данных по отклонениям лопаток, была выполнена искусственная их генерация для проведения моделирования достаточной обучающей выборки с использованием цифрового двойника. сего в ANSYS было проведено моделирование 15 комплектов по 84 лопатки в каждом с различными сочетаниями геометрических отклонений лопаток, для того чтобы максимально охватить возможные случаи сборки. Обучающая выборка для прогноза углов каждой лопатки составила 1008 случаев, тестовая 252 случая. Математическое ожидание обучающей выборки μ составило 1,632°, среднеквадратическое отклонение σ составило 0,249°.

В таблице 2 приведены значения минимального , максимального погрешностей прогноза , а так же и для тестовой и обучающей выборок при использовании рассматриваемых методов машинного обучения.

Меньшие погрешности дает модель RF, предельная величина погрешности для тестовой выборки фактически не превышает 0,05° для первого сечения и 0,11° для второго (6,6 угловых минут). При обучении предельные погрешности модели RF не превышают 0,163° (10 угловых минут). В таблице 3 приведены рассчитанные параметры точности прогнозирования с использованием рассмотренных методов машинного обучения для тестовой и обучающей выборки.

Согласно полученным результатам была выбрана модель регрессии с использованием метода случайного леса, имеющего наибольшей коэффициент R 2, наименьшую величину MSE и в котором ни один случай не выходит за допустимый предел погрешности в 10 угловых минут, что является хорошим результатом, так как в практике контроля сборочных параметров используют оптические угломеры, цена деления которых составляет 10 угловых минут.

ЗАКЛЮЧЕНИЕ

В результате исследований разработан цифровой двойник, позволяющий прогнозировать изменение углов установки, возникающие из-за контакта антивибрационных полок рабочих лопаток в сборке колеса компрессора, характеризующие натяги в соединении. В цифровом двойнике реализована конечно-элементная модель непосредственного расчета изменения углов, и кроме того обобщающая ее регрессионная модель, основанная на методе случайного леса. Погрешность расчета углов с помощью цифрового двойника не превышает 15 угловых минут, если использовать конечно-элементную

Таблица 2. Статистическая оценка погрешностей прогнозирования

|

Параметр |

Первое сечение |

Второе сечение |

||||||||||

|

SVM |

KR |

RF |

SVM |

KR |

RF |

|||||||

|

Обучение |

Тест |

Обучение |

Тест |

Обучение |

Тест |

Обучение |

Тест |

Обучение |

Тест |

Обучение |

Тест |

|

|

М, ° |

0,002 |

-0,001 |

-1-10-4 |

0,002 |

-0,002 |

-3-10-4 |

0,011 |

-0,002 |

-4-10-4 |

0,008 |

-0,005 |

-0,001 |

|

О,° |

0,049 |

0,028 |

0,004 |

0,049 |

0,029 |

0,011 |

0,056 |

0,072 |

0,011 |

0,061 |

0,065 |

0,029 |

|

^ mi» ° |

-0,100 |

-0,088 |

-0,021 |

-0,093 |

-0,082 |

-0,040 |

-0,244 |

-0,250 |

-0,059 |

-0,23 |

-0,163 |

-0,106 |

|

^ тах , ° |

0,100 |

0,062 |

0,016 |

0,100 |

0,052 |

0,046 |

0,152 |

0,173 |

0,042 |

0,132 |

0,146 |

0,093 |

Таблица 3. Параметры точности обучения и теста для разных моделей регрессии для прогноза

Список литературы Создание цифрового двойника процесса сборки рабочего колеса компрессора

- Иноземцев А.А., Нихамкин М.А., Сандрацкий В.Л. Основы конструирования авиационных двигателей и энергетических установок / А. А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий. - Т.2. - М.: Машиностроение, 2008. - 365 с.

- Непомилуев, В.В. Повышение качества сборки путем обеспечения статистической управляемости технологических процессов изготовлекния деталей / В.В. Непомилуев, И.В. Дюпин // Сборка в машиностроении, приборостроении. - 2008. - № 2. - C. 3-7.

- Kannan S.M., Asha A., Jayabalan V. A new method in selective assembly to minimize clearance variation for a radial assembly using genetic algorithm // Quality engineering. 2005. Vol. 17. No. 4. P. 595-607. DOI: 10.1080/08982110500225398.

- Samper S., Adragna P-A., Favreliere H., Pillet M. Modeling of 2D and 3D assemblies taking into account form errors of plane surfaces // J Comput Inf Sci Eng. 2009. Vol. 9. No. 2. P. 1-12. DOI: 10.1115/1.3249575.

- Vezzetti E. Computer aided inspection: design of customer-oriented benchmark for noncontact 3D scanner evaluation // The International Journal of Advanced Manufacturing Technology. 2009. No. 41. P.1140-1151. DOI: 10.1007/s00170-008-1562-x.

- Chang H.-C., Li A.C. Automatic inspection of turbine blades using a 3-axis CMM together with a 2-axis dividing head // The International Journal of Advanced Manufacturing Technology. 2005. No.26. P.789-796. DOI: 10.1007/s00170-003-1877-6.

- Savio E., Chiffre L. De., Schmitt R. Metrology of freeform shaped parts // CIRP Annals - Manufacturing Technology. 2007. Vol. 56. No. 2. P. 810-835. DOI: 10.1016/j.cirp.2007.10.008.

- Groch D., Poniatowska M. simulation tests of the accuracy of fitting two freeform // International Journal of Precision Engineering and Manufacturing. 2019. Vol. 21. P. 23-30. DOI: 0.1007/s12541-019-00252-4.

- Zhang Z., Zhang Z., Jin X., Zhang Q. A novel modelling method of geometric errors for precision assembly // The International Journal of Advanced Manufacturing Technology. 2018. Vol. 94. P. 11391160. DOI: 10.1007/s00170-017-0936-3.

- Непомилуев В.В., Майорова Е.А. Оптимизация метода индивидуального подбора для многозвенных размерных цепей / В.В. Непомилуев, Е.А. Майорова // Известия МГТУ «МАМИ». - 2008. -№ 2(6). - C. 302-309.

- Осипович Д.А., Ярушин С.Г., Макеев А.Б. Исследование алгоритмов подбора лопаток при сборке сопловых аппаратов газотурбинного двигателя / Д.А. Осипович, С.Г. Ярушин, А.Б. Макеев // Сборка в машиностроении, приборостроении. - 2018. - № 7(216). - C. 313-319.

- Breiman L. Random Forests // Machine Learning. 2001. Vol. 45. No. 1. P. 5-32. DOI: 10.1023/A:1010933404324.

- Cristianini N., Shawe-Taylor J. An introduction to support vector machines and other kernel-based learning methods // Cambridge University Press, 2000. DOI: 10.1017/CBO9780511801389.

- Murphy K. P. Machine Learning: A Probabilistic Perspective // The MIT Press. 2012. ^apter 14.4.3, P. 492-493.