Создание градуировочной модели, устойчивой к конструктивным изменениям инфракрасного анализатора

Автор: Лузанов П.А., Жаринов К.А.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Исследования, приборы, модели и методы анализа

Статья в выпуске: 4 т.16, 2006 года.

Бесплатный доступ

В данной работе рассматривается возможность создания градуировочной модели, устойчивой к замене или старению основных элементов конструкции анализатора зерна, работающего в ближней инфракрасной области. Для решения задачи разработан алгоритм коррекции исходной градуировочной модели прибора, построенной с использованием PLS-метода, чтобы учесть определенное изменение конструкции анализатора. В результате такая модель становится более устойчивой к учтенному в ней изменению конструкции прибора.

Короткий адрес: https://sciup.org/14264465

IDR: 14264465 | УДК: 681.785.57

Текст научной статьи Создание градуировочной модели, устойчивой к конструктивным изменениям инфракрасного анализатора

Во многих отраслях промышленности, в том числе и в сельском хозяйстве, одной из главных задач является исследование состава продукции для осуществления контроля ее качества. В настоящее время одно из ведущих мест в реализации данной задачи занимают методы, основанные на спектральном анализе в ближней инфракрасной (БИК) области [1].

Анализ проводится с помощью специальных приборов, удобных в эксплуатации и позволяющих в короткие сроки получить необходимые результаты с достаточно высокой точностью. Другое преимущество таких приборов — сохранение образцов в процессе измерений. Это особенно важно для промышленных применений, где стремятся иметь быстрый неразрушающий контроль свойств продукции на разных стадиях производства. Вследствие практической актуальности рассматриваемой задачи сейчас подобных приборов выпускается довольно много. Тем не менее проблемы, с которыми сталкиваются их разработчики, во многом схожи.

Прежде чем использовать анализатор, его необходимо предварительно отградуировать, чтобы найти взаимосвязь между содержанием анализируемых компонентов и спектральными характеристиками. Для этого отбирается набор образцов, свойства которых охватывают весь диапазон возможных значений показателей анализируемых объектов. Градуировочные образцы анализируются стандартными химическими методами для определения в них концентраций компонентов или свойств (референтных значений). После этого производится регистрация спектров градуировочных образцов на приборе и строятся градуировочные зависимости, связывающие спектральные данные с данными химического анализа [2].

Эта процедура выполняется с использованием мультивариантных математических моделей; она достаточно трудоемка, длительна и дорогостояща.

Как показывает практика, если на отградуированном приборе выполнять ремонт, перенастройку, замену отдельных конструктивных узлов или блоков, то дальнейшее использование анализатора с первоначально построенной градуировочной зависимостью приводит к большим погрешностям измерений. Подобный негативный эффект наблюдается также при изменении характеристик прибора в процессе эксплуатации вследствие старения определенных конструктивных элементов. В обоих случаях может потребоваться создание новой градуировочной модели, учитывающей особенности текущего состояния прибора, что требует значительных дополнительных затрат времени, а также трудовых и материальных ресурсов.

Поэтому возникает задача изучения различных элементов конструкции прибора и степени их влияния на изменение градуировки, а соответственно и качество проводимого анализа, чтобы в дальнейшем исключить их воздействие (если это окажется возможным) или по крайней мере свести его к минимуму путем жесткой регламентации сборки и юстировки соответствующих конструктивных элементов.

Тем не менее устранить все влияющие факторы таким способом невозможно. Следовательно, возникает вопрос о возможности создания градуировочной модели, маловосприимчивой к изменению условий измерений и технических характеристик прибора, что позволяет не повторять сложный процесс построения градуировочной модели на каждом отдельном приборе после выполнения его ремонта, замены отдельных типовых элементов конструкции или изменения параметров прибора с течением времени.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Описание исследуемого прибора

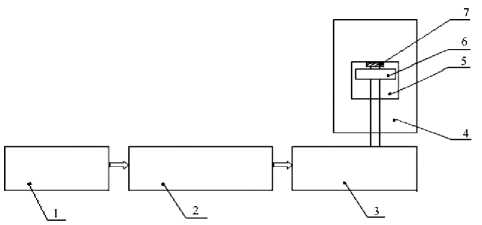

Для исследований в данном случае использовался изготавливаемый в России БИК-анализатор ИнфраЛЮМ ФТ-10. На рисунке представлена структурная схема прибора, на которой изображены основные узлы конструкции.

Инфракрасный свет, генерируемый блоком излучателя 1, направляется в интерферометр 2, где проводится интерференция излучения с целью выделения длин волн заданного диапазона и осуществления полноспектрального анализа. Для каждой длины волны результат интерференции зависит от разности оптического пути, который изменяется при перемещении подвижного элемента интерферометра (светоделителя). После выхода из интерферометра модулированный световой поток с помощью системы зеркал, входящих в оптический блок 3, направляется в кюветное отделение 4. Излучение проходит через кювету с образцом 6, устанавливаемую внутри приставки для работы с образцами (самплера) 5, и попадает на фотоприемник 7, регистрирующий световой поток в зависимости от разности хода (интерферограмму). Ее преобразование в спектр осуществляется с помощью персонального компьютера.

Определение градуировочной зависимости

Для нахождения связи спектральных данных с данными химического анализа (референтными данными) определяется градуировочная зависимость. Общий вид градуировочного уравнения имеет вид y = XTp + e, (1)

y — вектор референтных значений размерности n, где n — количество спектров, участвующих в градуировке; XT — транспонированная матрица спектральных данных размером f на n, где f — число дискретных волновых чисел, по которым производится регистрация спектра; p — вектор градуировочных коэффициентов размерности f; e — вектор ошибок размерности n.

Вектор p рассчитывается методом PLS [3], используя принципы минимизации вектора ошибок e . Получив вектор предсказания p при построении градуировочной зависимости, можно определять значения концентраций (или свойств) y компонентов в неизвестных образцах, используя формулу, приведенную выше, в которой X — матрица спектральных данных анализируемого образца.

Критерии для проверки градуировки

В качестве критериев для оценки качества градуировочной зависимости были использованы статистические характеристики, широко применяющиеся в зарубежной практике: SEC (Standard Error of Calibration) — стандартная ошибка градуировки, SECV (Standard Error of Cross Validation) — стандартная ошибка кроссвалидации и SEV (Standard Error of Validation) — стандартная ошибка валидации [4].

Стандартная ошибка градуировки (SEC) дает оценку того, насколько свойства образцов, предсказанные исходя из спектральных измерений при помощи данной градуировочной модели, согласуются со свойствами, определенными референтным методом:

SEC =

n

X ( у- y)

=1____________________

d

Структурная схема БИК-анализатора ИнфраЛЮМ ФТ-10.

1 — блок излучателя; 2 — интерферометр;

3 — оптический блок; 4 — кюветное отделение; 5 — самплер; 6 — кювета с образцом; 7 — фотоприемник

d — число степеней свободы в градуировочной модели, d = n – k (где n — число образцов градуировки и k — число главных компонент, использованных в модели); y — компоненты вектора референтных данных; y — компоненты вектора значений определяемых показателей для градуировочных образцов, полученных при применении этой градуировки.

Для оценки устойчивости модели проводят процедуру валидации [4]. Стандартная ошибка кросс-валидации (SECV) позволяет оценить максимальное число степеней свободы, которые должны быть использованы при создании модели. Для оценки SECV один или более градуировочных образцов удаляют из матрицы спектральных данных и создают модель без этих образцов. Затем созданную модель используют, чтобы оценить анализируемые свойства удаленных образцов.

Процесс повторяют до тех пор, пока каждый образец из градуировочного набора не исключат хотя бы один раз.

SECV =

n

X ( y.- y - )2

- = 1

n

y . — компоненты вектора, содержащего оценки перекрестной проверки; y — компоненты вектора референтных данных; n — число градуировочных образцов.

Cтандартная ошибка валидации (SEV) характеризует ошибку отклонения между референтными и предсказанными по градуировочному уравнению значениями для образцов дополнительного набора (т. е. серии образцов, не входивших в градуировочный набор и используемых для проверки градуировки):

SEV =

X ( y - - y - )2

-=1______________________ dv

d v — число спектров дополнительного набора; y — референтные значения анализируемого компонента для -го спектра дополнительного набора; y . — предсказанные по градуировочному уравнению значения анализируемого компонента для -го спектра дополнительного набора.

Алгоритм создания градуировочной модели, устойчивой к конструктивным изменениям прибора

Таким образом, созданная и подвергнутая необходимым проверочным процедурам градуировочная зависимость применяется для данного прибора при анализе неизвестных образцов, и получаемые при этом результаты являются достаточно точными. Как отмечалось ранее, это справедливо лишь до тех пор, пока текущее состояние прибора остается близким к исходному, при котором определялись соотношения градуировки. Причинами изменения характеристик прибора с течением времени могут быть естественное старение отдельных конструктивных элементов, выполнение ремонта, перенастройки, замены отдельных конструктивных узлов или блоков.

Поэтому был проведен ряд исследований, оценивающих степень влияния различных элементов конструкции прибора ИнфраЛЮМ ФТ-10 на изменение градуировочных зависимостей. В результате был сделан вывод, что основным влияющим фактором является изменение свойств светоделителя с течением времени, что может в конечном итоге привести к необходимости его замены. Вследствие того, что поверхность светоделителя несколько отличается для различных светоделителей одного класса, происходит изменение распределения световых потоков в луче, что обусловливает различие спектральных характеристик, а соответственно и результатов анализа.

В связи с этим был использован алгоритм создания градуировочной зависимости, мало восприимчивой к изменению технических характеристик прибора после выполнения его ремонта, замены отдельных типовых элементов конструкции или изменения параметров прибора с течением времени. Суть метода состоит в следующем.

-

1. Выбирается градуировочный набор образцов, их спектры регистрируются на приборе, строится градуировочная зависимость с использованием PLS-метода, учитывающая текущее состояние анализатора.

-

2. Выбирается набор представительных образцов для продукта, на который создается градуировка. В данном случае из градуировочного набора было выбрано 10 образцов с максимальным и минимальным значениями параметра score [3] для каждого из анализируемых показателей.

-

3. В конструктивные особенности прибора искусственно вносятся изменения, приводящие к наибольшему отклонению результатов анализа от исходной градуировочной модели. Например, в рассматриваемом случае производится замена светоделителя в интерферометре на другой, покрытие которого отличается от исходного настолько, что вызывает максимально возможные отклонения по распределению светового пучка среди светоделителей данного класса.

-

4. Регистрируются спектры пропускания выбранных образцов на приборе, когда в его конструкцию внесены изменения.

-

5. Строится градуировочная зависимость с использованием спектров градуировочных образцов, зарегистрированных на исходном приборе, и спектров образцов выбранного набора, зарегистрированных на приборе, когда в его конструкцию внесены изменения.

Подобная модель становится более устойчивой по отношению к изменению учтенного таким образом элемента конструкции.

ОПИСАНИЕ И РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ

Приведенные заключения подтверждаются экспериментально. Были построены градуировочные зависимости по 30 образцам продовольственной пшеницы на два основных показателя качества — протеин и клейковину. Диапазон референтных значений составил: для протеина 10.5–15.7 % масс; для клейковины 15.1–26.2 % масс.

Табл. 1. Результаты градуировки прибора

|

Критерии проверки градуировки |

Показатель |

|

|

протеин |

клейковина |

|

|

SEC, % масс |

0.32 |

1.24 |

|

SECV, % масс |

0.41 |

1.51 |

|

SEV, % масс |

0.31 |

1.14 |

Табл. 2. Результаты проверки исходных градуировок на приборе с различными светоделителями по валидации на дополнительном наборе образцов: стандартная ошибка валидации (SEV), % масс

|

Установленный светоделитель |

Показатель |

|

|

протеин |

клейковина |

|

|

Исходный светоделитель |

0.31 |

1.14 |

|

Cветоделитель № 1 |

0.38 |

1.19 |

|

Cветоделитель № 2 |

0.63 |

2.33 |

|

Cветоделитель № 3 |

0.41 |

1.67 |

|

Cветоделитель № 4 |

0.61 |

2.15 |

|

Cветоделитель № 5 |

0.52 |

1.85 |

|

Cветоделитель № 6 |

0.47 |

1.76 |

Табл. 3. Результаты создания градуировок прибора, скорректированных с учетом замены светоделителя

|

Критерии проверки градуировки |

Показатель |

|

|

протеин |

клейковина |

|

|

SEC, % масс |

0.32 |

1.25 |

|

SECV, % масс |

0.42 |

1.54 |

|

SEV, % масс |

0.32 |

1.15 |

Для проверки градуировочных моделей использовался валидационный набор, состоящий из 11 образцов, выбранный таким образом, чтобы содержание в нем соответственно протеина или клейковины было равномерно распределено по всему диапазону возможных значений концентрации этих показателей. Полученные величины SEC, SECV и SEV, характеризующие качество созданных градуировочных зависимостей, представлены в табл. 1.

Табл. 4. Результаты проверки градуировок, скорректированных с учетом замены светоделителя, на приборе с различными светоделителями по валидации на дополнительном наборе образцов: стандартная ошибка валидации (SEV), % масс

|

Установленный светоделитель |

Показатель |

|

|

протеин |

клейковина |

|

|

Исходный светоделитель |

0.32 |

1.15 |

|

Cветоделитель № 1 |

0.34 |

1.16 |

|

Cветоделитель № 2 |

0.39 |

1.52 |

|

Cветоделитель № 3 |

0.35 |

1.38 |

|

Cветоделитель № 4 |

0.38 |

1.46 |

|

Cветоделитель № 5 |

0.36 |

1.42 |

|

Cветоделитель № 6 |

0.36 |

1.40 |

Чтобы оценить влияние светоделителя на точность анализа по созданным градуировкам, в прибор устанавливались несколько различных светоделителей и в каждом случае регистрировались спектры валидационного набора образцов. После этого на основе стандартной процедуры валидации [4] оценивались основные статистические параметры исходных градуировочных моделей по величине SEV. Полученные данные приведены в табл. 2. Из приведенной таблицы очевидно, что замена светоделителя или изменение его характеристик с течением времени могут приводить к значительному снижению качества анализа по градуировочным зависимостям, построенным для исходного прибора.

Поэтому был использован алгоритм создания градуировочной зависимости, маловосприимчивой к конструктивным изменениям анализатора, например замене светоделителя. При проведении исследований в интерферометре вместо исходного светоделителя был установлен светоделитель № 2, результаты измерений при котором были наихудшими (см. табл. 2). Основные характеристики созданных в соответствии с данным алгоритмом градуировочных зависимостей для каждого из показателей приведены в табл. 3.

Из табл. 3 и 1 видно, что полученные параметры близки к тем, которые определены для прибора в исходном состоянии. Созданные градуировочные зависимости были подвергнуты стандартной процедуре валидации по дополнительному набору тех же самых образцов, спектры которых регистрировались на приборе с теми же самыми светоделителями, как и в случае исходных градуировок. Полученные статистические параметры градуиро- вочных моделей, скорректированных с учетом замены светоделителя, приведены в табл. 4.

Сравнивая данные табл . 2 и 4, очевидно, что результаты анализа, полученные при использовании скорректированной градуировки, являются довольно точными как для образцов, зарегистрированных на исходном приборе, так и для образцов, зарегистрированных на приборе с измененными параметрами, если эти изменения учтены рассмотренной коррекцией исходной модели.

ВЫВОДЫ

Анализируя полученные результаты, можно сделать следующие выводы.

Изучение различных элементов конструкции исследуемого прибора и степени их влияния на изменение градуировки, а соответственно и качество проводимого анализа продемонстрировало, что одним из основных влияющих факторов является светоделитель; причем исключить его воздействие путем жесткой регламентации сборки и юстировки не удается вследствие индивидуальности данного оптического элемента, заключающейся в некотором отличии поверхности для различных светоделителей одного класса.

Полученные экспериментальные данные подтвердили работоспособность использованного алгоритма создания градуировочной зависимости, маловосприимчивой к изменению технических характеристик прибора вследствие старения, ремонта, перенастройки или замены отдельных элемен- тов конструкции. Cкорректированная градуировочная модель, в которую добавлены спектры, зарегистрированные на приборе, когда в его конструкцию внесены определенные изменения, становится более устойчивой по отношению к изменению учтенного таким образом элемента конструкции и приводит к достаточно точным результатам как для образцов, зарегистрированных на исходном приборе, так и для образцов, зарегистрированных на приборе с измененными параметрами, если эти изменения учтены предложенной коррекцией исходной модели.