Создание крупногабаритных конструкций, разворачиваемых в условиях космического пространства из трансформируемых углепластиковых элементов

Автор: Белов О.А., Белоглазов А.П., Еремин А.Г., Верстаков А.В.

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция, производство, испытания и эксплуатация летательных аппаратов

Статья в выпуске: 3 (42), 2023 года.

Бесплатный доступ

В статье предложены конструкции трансформируемых систем космических аппаратов, создаваемых непосредственно в космосе. В их основе лежит принцип разворачивающихся чечевицеобразных рукавов. Предложенные технические решения основаны на существующей технологии изготовления рукавов и конструкции механизма подачи намотанного на барабан рукава. В результате реализованы технические решения, способные обеспечить, как показали модельные испытания, создание устройств для трансформирования различных конструкций на заданные расстояния при малых габаритах в стартовом положении. Показаны результаты оценочных расчётов жёсткостных параметров рассматриваемых систем при их различном конструкционном исполнении. Выполнен анализ возможности использования предлагаемых трансформируемых систем в космической технике. Предложены области использования таких систем в наземных условиях, в частности, в транспортабельных вышках для различных функциональных нагрузок.

Крупногабаритные трансформируемые конструкции, космический аппарат, чечевицеобразный рукав, стартовое положение, жёсткостные параметры, расчётная модель, габариты, космическая техника, наземные условия, функциональные нагрузки

Короткий адрес: https://sciup.org/143180350

IDR: 143180350 | УДК: 629.78.021.6+678.067.7

Текст научной статьи Создание крупногабаритных конструкций, разворачиваемых в условиях космического пространства из трансформируемых углепластиковых элементов

Усложнение задач, возлагаемых на космические аппараты (КА), вызывают необходимость разработки конструкций, ранее не применявшихся в космической технике. Например, конструкций, которые до вывода их на орбиту находятся в сложенном состоянии, а на орбите трансформируются в свою рабочую форму с заданными габаритами. В настоящее время в основе таких конструкций лежит принцип изготовления конструкционных элементов на Земле с их последующей компоновкой соответствующим образом на КА [1–3]. Например, конструкции, в которых реализован принцип раскладывания сложенных определённым образом балок [4], а также принцип телескопического раздвижения [5]. Все эти решения перестают удовлетворять выдвигаемым требованиям вследствие невозможности разместить элементы трансформирования на КА в стартовом положении под обтекателем существующих ракет-носителей. Требуется разработка новых технических решений. По нашему мнению, необходимо создание трансформируемых в космосе конструкций с требуемыми габаритами, базирующихся непосредственно на КА. Для этого КА должен быть снабжён материалом будущей конструкции и соответствующим оборудованием для её создания.

В настоящей работе предлагается система трансформирования на основе гибких углепластиковых элементов, предварительно свёрнутых в бухты на КА, и устройств, формирующих из этих элементов при разворачивании жёсткую конструкцию. Рассмотрено несколько вариантов моделей таких систем и выполнены предварительные оценки их прочностных параметров при исполнении этих систем в штатных габаритах.

Предложены также возможные пути использования таких трансформируемых систем для использования в наземных условиях.

описание рассматриваемых систем

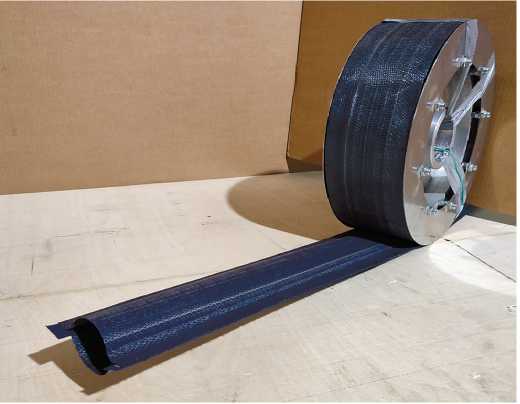

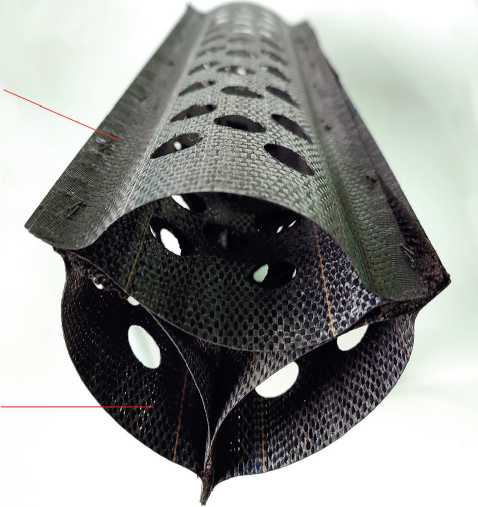

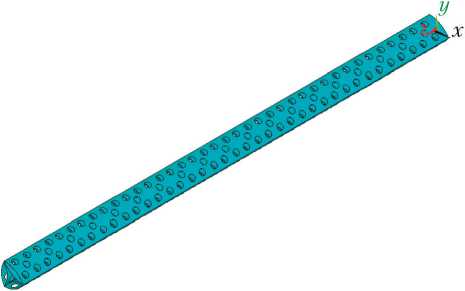

Предлагаемая к рассмотрению система трансформирования основана на формировании фермы из первоначально гибких элементов, которые в стартовом положении КА могут быть компактно свёрнуты, а затем при раскручивании и последующем соединении образовывать жёсткую конструкцию [6]. В качестве гибкого элемента, формирующего ферму, выбран рукав из углепластиковых лент, сваренных ультразвуком по кромкам, выполненный на основе термопластичного связующего, например полиэфирэфиркетона (рис. 1). Ферма образуется из трёх рукавов, сматываемых с трёх барабанов, размещённых на принадлежащем КА основании по сторонам равностороннего треугольника. Рукава при разматывании образуют в сечении чечевицеобразную форму с плоскими по краям кромками. Крепление рукавов между собой обеспечивается также ультразвуковой сваркой, выполняемой роликами, через которые проходят плоские кромки соседних рукавов. В результате формируется конструкция из углепластиковых рукавов с сечением, представляющим собой треугольник из трёх чечевицеобразных профилей. На рис. 2 представлен макет такой конструкции с шириной ленты ~120 мм. В ней также выполнены отверстия для снижения её массы. Предварительные испытания показали, что такая трансформируемая система реализуема (рис. 3), а формируемая таким образом конструкция (ферма) обладает достаточной прочностью. Следует отметить, что в макете вместо ультразвуковой сварки применялась текстильная застежка.

Рис. 1. Исходный профиль гибкого рукава (фотография сделана авторами)

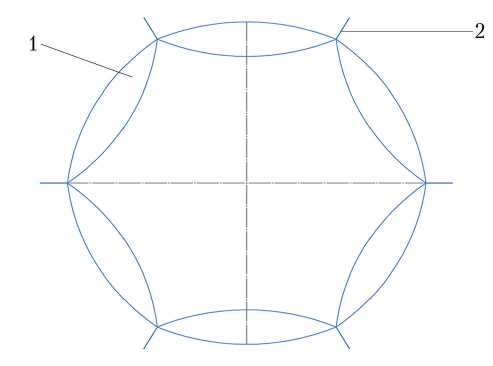

Рис. 2. Поперечный профиль гибкого рукава: 1 — рукав; 2 — место сварки отдельных рукавов (фотография сделана авторами)

Увеличение размеров углепластиковых рукавов под будущие штатные габариты не отражается на технологии их формирования с последующим соединением в единую конструкцию фермы.

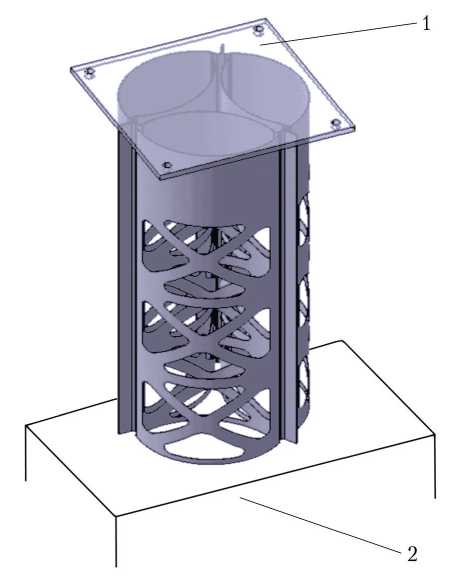

Проведённые модельные испытания подтвердили возможность реализации трансформируемой конструкции, способной перемещать в космосе объекты, входящие в состав КА. Она может представлять собой три устанавливаемых на КА барабана с намотанными на них гибкими рукавами, три пары роликов, формируемых под ультразвуковую сварку плоских нахлёстанных стыков соседних рукавов, и три пары сварочных головок. При этом свободный конец гибких рукавов механически состыкован с площадкой, на которой установлено отодвигаемое от КА оборудование (рис. 4). Расстояние, на которое отодвигается платформа с оборудованием, определяется длиной свёрнутых на барабанах гибких рукавов.

Рис. 3. Макет устройства трансформирования (фотография сделана авторами)

Немаловажным достоинством такой системы является также отработанная технология получения гибких углепластиковых рукавов с чечевицеобразным профилем длиной ~50 м и шириной ~120 мм.

Рис. 4. Схема системы трансформирования: 1 — отодвигаемая платформа; 2 — космический аппарат (рисунок создан авторами)

Подача гибких рукавов к сварочным головкам осуществляется через ролики от электропривода, снабжённого раздаточным механизмом.

В данном материале рассмотрена трансформируемая конструкция, состоящая из трёх соединяемых гибких рукавов, но возможно создание аналогичной конструкции из большего количества рукавов. В этом случае необходимо заранее профилировать соединяемые участки рукавов под соответствующим углом к чечевицеобразному профилю. В результате получится конструкция в виде двойной оболочки, имеющей в сечении форму многогранника (рис. 5).

Рис. 5. Профиль фермы из нескольких рукавов: 1 — гибкий рукав; 2 — сварной шов (рисунок создан авторами)

Следует отметить, что в настоящее время реализовано изготовление чечевицеобразных гибких рукавов шириной 120 мм и длиной 50 м. Спроектировано и изготовлено устройство намотки гибких рукавов на барабан и их развёртывания (рис. 6).

Рис. 6. Механизм развертывания чечевицеобразного профиля (фотография сделана авторами)

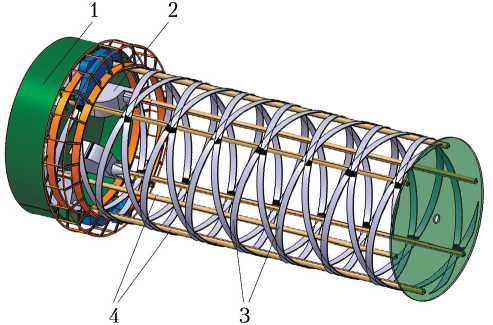

На базе разворачивающихся рукавов из свариваемых ультразвуковой сваркой углепластиковых лент на основе термопластичного связующего (например, полиэфирэфиркетона) возможно построение другой конструкции трансформируемой фермы. Она состоит из продольных разворачивающихся рукавов и наматываемых на них диагональных рёбер, которые ультразвуковой сваркой привариваются к образующимся продольным рукавам. Сами рёбра также выполнены из углепластиковых лент и намотаны на барабаны (рис. 7).

Рис. 7. Схема системы трансформирования: 1 — механизм намотки диагональных рёбер; 2 — барабан с гибким рукавом; 3 — диагональные рёбра; 4 — продольные рукава (рисунок создан авторами)

В предлагаемой конструкции на некотором основании КА размещаются барабаны с намотанными на них рукавами, а по периферии основания — механизмы развёртывания и приварки к продольным рукавам диагональных рёбер (рис. 7). Представленная система также способна в орбитальном положении КА отодвинуть от него платформу с размещённым на ней оборудованием. Сама платформа закреплена на торце соединённых в единую конструкцию рукавов. В приводных устройствах возможен выбор шага намотки ленты для изменения прочностных характеристик создаваемой конструкции. Однако такая конструкция сложнее, чем рассмотренная выше, и требует тщательной конструкторской проработки.

Обе конструкции могут найти достаточно широкое применение в космосе. Они могут быть использованы для создания опорных трансформируемых конструкций под теплоизлучающие элементы системы обеспечения теплового режима КА, отодвижения от КА каких-либо функциональных модулей, развёртывания гибких плёночных солнечных батарей и т. д. [7]. Последнее, по нашему мнению, является наиболее актуальным, так как позволяет реализовать управляемое развёртывание солнечных батарей значительных габаритов при компактном размещении их при старте на КА.

Теоретически возможно создание универсальной системы, состоящей из нескольких приведённых выше устройств, позволяющей собирать конструкции различной конфигурации прямо в космическом пространстве, в зависимости от требуемых форм и габаритов. Одновременно прямолинейные участки, по которым свариваются чечевицеобразные профили, могут быть использованы в качестве направляющих для перемещения по сформированной ферме платформы с каким-либо оборудованием.

Определённым недостатком предложенных конструкций является необходимость наличия на КА источника электрической мощности для проведения ультразвуковой сварки чечевицеобразных рукавов. Однако этот недостаток компенсируется минимальными начальными (стартовыми) габаритами трансформируемой фермы (цилиндр ∅ 1 500 мм и высотой 1 000 мм). Существующие же трансформируемые конструкции на основе телескопического принципа или раскладывающихся балок в начальном (стартовом) положении КА имеют существенные габариты, которые зависят от расстояния необходимого трансформирования составляющих КА. В телескопической конструкции степень трансформирования определяет длину звеньев телескопа и их количество, поэтому её габариты заведомо больше представленных выше габаритов трансформируемой фермы. Это также относится к системе на основе раскладывающихся балок.

Принцип, используемый для транспортирования космических объектов, может быть применён и в наземных условиях. В частности, в качестве опорных конструкций для антенно-мачтовых систем, радиорелейной связи, осветительных вышек и других инженерных сооружений [8].

физико-математические модели

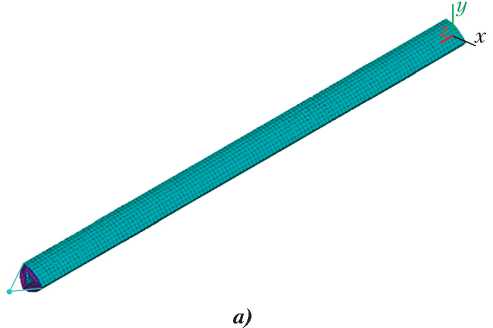

Для определения возможности использования предлагаемой трансформируемой системы в космосе, в частности её прочностных параметров, было рассмотрено четыре варианта разворачиваемой системы на основе профиля чечевицеобразной формы шириной 1 000 мм: сплошной, с перфорацией круглыми отверстиями ∅240 и 400 мм, а также с треугольной перфорацией со стороной треугольника 400 мм.

Общие параметры моделей на основе профиля чечевицеобразной формы:

длина 26 м;

толщина стенки 1 мм;

материал углепластик из углеродной ткани.

Расчётные модели указанных вариантов системы представлены на рис. 8.

Все расчёты проводились в программном комплексе ANSYS APDL .

б)

в)

Рис. 8. Расчётные модели трёх вариантов разворачивающейся конструкции, выполненной из различных вариантов профилей: без отверстий (а), с отверстиями треугольной формы (б), с круглыми отверстиями (в) (рисунок создан авторами)

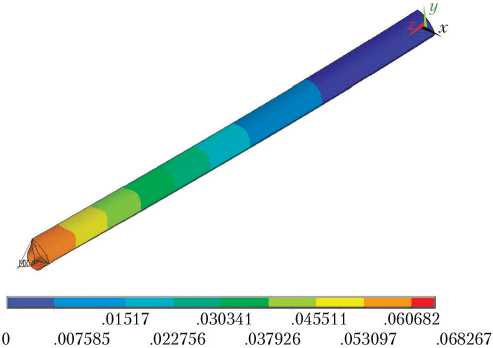

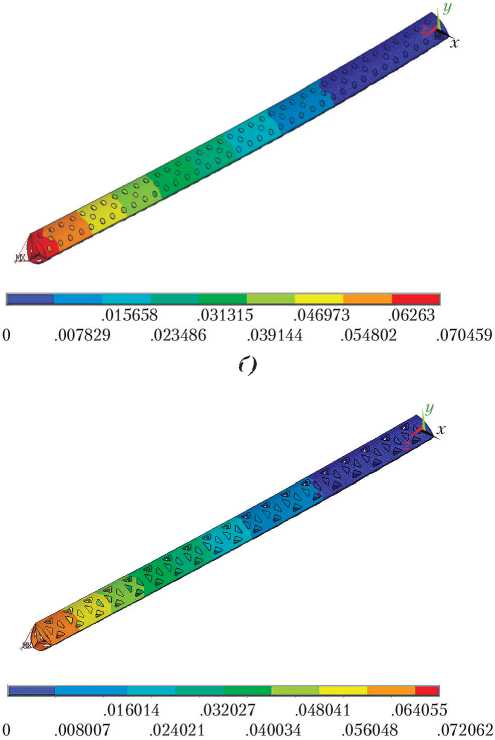

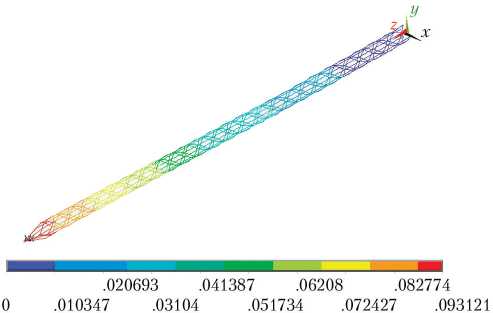

Результаты расчёта собственных частот различных вариантов моделей на основе профиля чечевицеобразной формы приведены в табл. 1 (без присоединённой массы) и табл. 2 (с присоединённой массой 100 кг). Первые формы собственных колебаний каждого варианта конструкции показаны на рис. 9.

а)

б)

в)

Рис. 9. Первые формы колебаний вариантов конструкции без перфорации (а), с круглой перфорацией (б) и с треугольной перфорацией (в) (рисунок создан авторами)

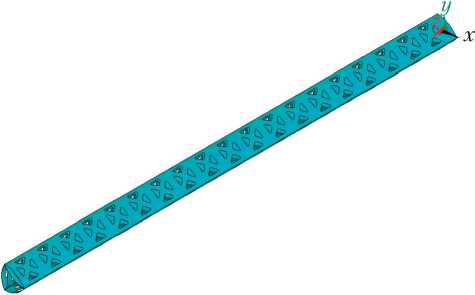

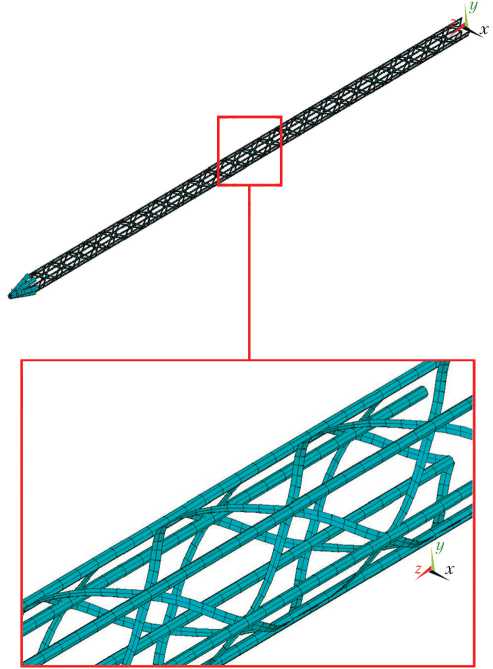

Также была проведена серия расчётов различных вариантов ферменной конструкции, образованной разворачиваемыми продольными трубами и наматываемой на них плоской лентой (рис. 10).

Рис. 10. Расчётная модель разворачивающейся фермы. Вариант с максимальной жёсткостью ( рисунок создан авторами)

Параметры модели ферменной конструкции:

длина 26 м;

толщина стенки трубы 1 мм;

сечение плоской ленты 5×1 мм;

материал углепластик из углеродной ткани.

Варианты модели отличаются радиусом окружности, на которой расположены продольные балки. Радиус изменялся от 100 до 1 000 мм. Шаг намотки при этом не менялся. Таким образом, у разных моделей фермы разные углы намотки ленты. Целью серии расчётов, помимо сравнения с моделями на основе профиля чечевицеобразной формы, был подбор оптимальной конфигурации фермы с точки зрения жёсткости.

Результаты расчёта собственных частот конструкций с присоединённой массой 100 кг и с разным радиусом намотки ленты приведены в табл. 3.

Таблица 1

Собственные частоты колебаний конструкции «трилистник» для каждого варианта перфорации.

Присоединённая масса 0 кг

|

Вариант |

Масса конструкции, кг |

Собственная частота колебаний, Гц |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

||

|

1. Сплошной (нет перфорации) |

296 |

1,218 |

1,218 |

2,255 |

2,981 |

2,981 |

|

2.1. С круглой перфорацией, диаметр отверстий 240 мм |

270 |

1,102 |

1,103 |

2,540 |

3,011 |

3,098 |

|

2.2. С круглой перфорацией, диаметр отверстий 360 мм |

230 |

1,006 |

1,012 |

2,898 |

3,095 |

3,277 |

|

2.3. С круглой перфорацией, диаметр отверстий 400 мм |

224 |

0,943 |

0,949 |

2,581 |

2,679 |

2,718 |

|

3. С треугольной перфорацией |

231 |

1,003 |

1,004 |

2,603 |

2,869 |

2,903 |

Таблица 2

Собственные частоты колебаний конструкции «трилистник» для каждого варианта перфорации. Присоединённая масса 100 кг

|

Вариант |

Масса конструкции, кг |

Собственная частота колебаний, Гц |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

||

|

1. Сплошной (нет перфорации) |

296 |

0,886 |

0,886 |

2,251 |

2,839 |

2,839 |

|

2.1. С круглой перфорацией, диаметр отверстий 240 мм |

270 |

0,787 |

0,788 |

2,540 |

3,000 |

3,086 |

|

2.2. С круглой перфорацией, диаметр отверстий 360 мм |

230 |

0,697 |

0,701 |

2,896 |

3,058 |

3,230 |

|

2.3. С круглой перфорацией, диаметр отверстий 400 мм |

224 |

0,625 |

0,628 |

2,562 |

2,629 |

2,672 |

|

3. С треугольной перфорацией |

231 |

0,701 |

0,702 |

2,603 |

2,837 |

2,870 |

Таблица 3

Собственные частоты колебаний ферменной конструкции в зависимости от радиуса намотки ленты. Присоединённая масса 100 кг

|

Радиус, мм |

Масса конструкции, кг |

Собственная частота колебаний, Гц |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

||

|

100 |

51 |

0,112 |

0,120 |

1,525 |

1,525 |

4,466 |

|

150 |

52 |

0,172 |

0,173 |

2,000 |

2,000 |

5,343 |

|

200 |

52 |

0,221 |

0,225 |

2,203 |

2,203 |

5,241 |

|

250 |

53 |

0,259 |

0,261 |

2,193 |

2,193 |

4,257 |

|

300 |

53 |

0,284 |

0,287 |

2,081 |

2,081 |

3,561 |

|

350 |

54 |

0,295 |

0,296 |

1,941 |

1,941 |

3,046 |

|

360 |

54 |

0,297 |

0,299 |

1,913 |

1,913 |

2,959 |

|

370 |

54 |

0,294 |

0,296 |

1,885 |

1,886 |

2,876 |

|

400 |

55 |

0,293 |

0,294 |

1,805 |

1,805 |

2,651 |

|

450 |

55 |

0,282 |

0,284 |

1,680 |

1,680 |

2,340 |

|

500 |

56 |

0,272 |

0,274 |

1,568 |

1,568 |

2,090 |

|

750 |

61 |

0,208 |

0,208 |

1,188 |

1,188 |

1,350 |

|

1 000 |

66 |

0,168 |

0,170 |

0,991 |

0,991 |

0,998 |

результаты расчёта

Наиболее жёстким вариантом схемы трёх соединённых гибких рукавов «трилистника» предсказуемо является сплошной. Однако он проигрывает по массе остальным вариантам: на 9,6% — варианту с круглой перфорацией с диаметром отверстий 240 мм; на 32,1% — варианту с круглой перфорацией с диаметром отверстий 400 мм; на 28,1% — варианту с треугольной перфорацией.

Также был подобран такой диаметр отверстий для варианта с круглой перфорацией, чтобы первая собственная частота такой системы совпадала с первой собственной частотой системы с треугольной перфорацией. Таким образом, жёсткостные характеристики этих двух моделей почти совпадают, однако модель с круглыми отверстиями выглядит предпочтительнее, так как выполнение круглых отверстий технологически проще, чем треугольных. Масса такого варианта с круглой перфорацией на 28,7% меньше массы «сплошного» варианта «трилистника». Исходя из данных соображений и результатов расчёта, предпочтительнее вариант с круглой перфорацией.

Первая форма собственных колебаний наиболее жёсткого варианта конструкции с присоединённой массой (радиус намотки 36 см) показана на рис. 11. Значения первой собственной частоты наиболее жёсткого варианта фермы в три раза уступают наиболее жёсткому — сплошному — варианту «трилистника». Однако масса такой фермы меньше «трилистника» без отверстий в 5,5 раза, и меньше «трилистника» с круглой перфорацией (диаметр отверстий 400 мм) в 4,2 раза.

Рис. 11. Первая форма колебаний разворачивающейся фермы (рисунок создан авторами)

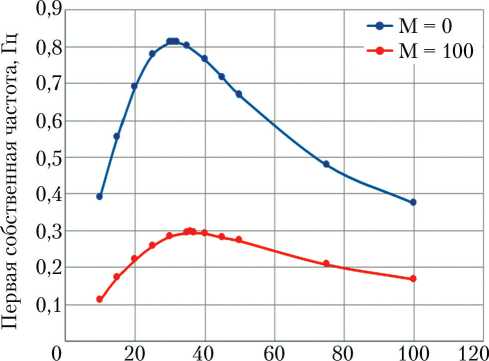

Результаты расчёта собственных частот ряда моделей ферменной конструкции в зависимости от радиуса намотки ленты без присоединённой массы приведены в табл. 4, с присоединённой массой 100 кг — в табл. 3. Зависимость величины первой собственной частоты колебаний конструкции от радиуса намотки ленты отражена на графике (рис. 12).

Радиус, см

Рис. 12. Зависимость первой собственной частоты колебаний ферменной конструкции от радиуса намотки ленты: М — присоединённая масса, кг (рисунок создан авторами)

График зависимости имеет выраженный пик, что говорит о существующем оптимальном радиусе и угле намотки ленты для подобной конструкции. Дальнейшее увеличение радиуса фермы приводит к снижению её жёсткост-ных характеристик. При этом прочностные характеристики приведённых вариантов фермы не будут сильно отличаться между собой, так как основная нагрузка ляжет на продольные трубы, а они в рассматриваемых моделях одинаковы. Таким образом, для подобных конструкций требуется проводить оптимизационные расчёты.

В то же время следует отметить, что конструктивный анализ фермы позволяет сделать вывод, что с увеличением радиуса расположения продольных разворачиваемых балок целесообразно увеличение их количества. Также следует учитывать массу механизмов развёртывания трансформируемых профилей. Поэтому в дальнейшем необходим комплексный анализ массовых характеристик предлагаемых трансформируемых систем и определение для каждой задачи оптимального варианта системы.

Таблица 4

Собственные частоты колебаний ферменной конструкции без присоединённой массы в зависимости от радиуса намотки ленты

|

Радиус, см |

Масса конструкции, кг |

Собственная частота колебаний, Гц |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

||

|

10 |

51 |

0,391 |

0,391 |

2,274 |

2,274 |

5,787 |

|

15 |

52 |

0,555 |

0,555 |

2,894 |

2,894 |

6,270 |

|

20 |

52 |

0,690 |

0,690 |

3,101 |

3,101 |

4,84 |

|

25 |

53 |

0,778 |

0,778 |

3,035 |

3,035 |

3,904 |

|

30 |

53 |

0,811 |

0,811 |

2,863 |

2,863 |

3,241 |

|

31 |

53 |

0,812 |

0,812 |

2,824 |

2,824 |

3,131 |

|

32 |

53 |

0,812 |

0,812 |

2,784 |

2,784 |

3,027 |

|

35 |

54 |

0,801 |

0,801 |

2,663 |

2,663 |

2,748 |

|

40 |

55 |

0,765 |

0,765 |

2,370 |

2,462 |

2,462 |

|

45 |

55 |

0,717 |

0,717 |

2,072 |

2,266 |

2,266 |

|

50 |

56 |

0,668 |

0,668 |

1,831 |

2,074 |

2,074 |

|

75 |

61 |

0,479 |

0,479 |

1,116 |

1,228 |

1,228 |

|

100 |

66 |

0,375 |

0,375 |

0,780 |

0,796 |

0,796 |

Полученные результаты жёсткостных характеристик предлагаемых конструкций систем отодвижения были сравнены с аналогичными характеристиками наиболее распространённой телескопической системы. Собственная частота для неё составила ~1,1 Гц при массе почти в 1,5 раза больше, чем для рассмотренных в статье систем отодвижения. Однако корректное сравнение систем необходимо проводить для реальных конструкций с учётом того, что особенно важно при конструировании трансформируемых систем — начальных (стартовых) габаритов космического аппарата.

Выводы

-

1. Предложены системы трансформирования элементов космического аппарата, позволяющие формировать их непосредственно в космосе.

-

2. Система трансформирования разворачивающихся гибких чечевицеобразных рукавов базируется на существующей технологии изготовления рукавов и конструкции механизма подачи намотанного на барабан рукава.

-

3. Одной из наиболее востребованных областей применения предложенной трансформируемой системы является обеспечение развёртывания солнечных

-

4. Целесообразно использование системы трансформирования на основе разворачивающихся гибких чечевицеобразных рукавов в качестве опорных конструкций в наземных условиях для антенно-мачтовых систем, радиорелейной связи, осветительных вышек и других инженерных сооружений. Преимущества такой конструкции особенно интересны при использовании в мобильных мачтовых системах.

-

5. Результаты расчёта собственных частот различных вариантов моделей на основе профиля чечевицеобразной формы показали, что наиболее жёстким является вариант без отверстий, но при этом он обладает наибольшей массой. Среди облегчённых перфорацией вариантов лучшим по сочетанию жёсткость– масса показал себя профиль с круглой перфорацией среднего размера ( ∅ 36 мм для заданных габаритов модели).

-

6. По результатам расчёта ферменная конструкция с разворачивающимися образующими и наматываемой на них плоской лентой по жёсткости существенно уступает варианту на основе профиля чечевицеобразной формы. При этом ферменная конструкция также

-

7. В результате исследования ряда моделей ферм с разворачивающимися образующими было подобрано соотношение радиуса расположения образующих и угла намотки, обеспечивающее наилучшую жёсткость конструкции; прочностные характеристики при этом не изменились, так как основную нагрузку принимают на себя образующие, а они в моделях одинаковы. Для подобных моделей требуется проводить оптимизационные расчёты в целях подбора оптимальных с точки зрения прочности и жёсткости параметров.

-

8. Окончательный вывод о целесообразности использования той или иной системы трансформирования можно сделать после конструктивной проработки обоих вариантов, определения их массовых параметров, а также требуемых характеристик, которым они должны соответствовать согласно поставленной задаче.

плёночных батарей большой площади при компактном размещении их при старте на КА.

имеет намного меньшую массу: разница между моделью на основе сплошного профиля чечевицеобразной формы — до 5,5 раза.

Список литературы Создание крупногабаритных конструкций, разворачиваемых в условиях космического пространства из трансформируемых углепластиковых элементов

- Андреев П.В., Демидов А.С., Ежов Н.И., Еремин А.Г., Зинчук А.А., Кашелкин В.В., Равикович Ю.А., Федоров М.Ю., Хартов С.А., Холобцев Д.П. Космические ядерные энергоустановки и электроракетные двигатели. Конструкция и расчёт деталей: учебное пособие. М.: Изд-во МАИ, 2014. С. 43–50; 192–199.

- Синявский В.В., Смердов А.А. Динамические характеристики стержневой конструкции крепления электрического ракетного двигателя на межорбитальном буксире // Космическая техника и технологии. 2018. № 4(23). С. 40–48. EDN: VRVFAB

- Романов А.В., Тестоедов Н.А. Основы проектирования информационно- управляющих и механических систем космических аппаратов: учебник. СПб.: ЛА «Профессионал», 2015. С. 75–99.

- Патент № 2657286 С1. Российская Федерация. МПК B6G1/42 (2000.01), G1D 1/02(2000.01). Ядерная энергетическая установка космического аппарата / Андреев П.В., Еремин А.Г., Коробков Л.С., Труханов Ю.Л., Галкин А.Я., Жаботинский Е.Е., Зарицкий Г.А.; заявитель и патентообладатель — ФГУП «Красная Звезда». Заявка № 20221241006 от 04.03.2003. Опубл. 20.03.2004. Бюл. № 8.

- Патент № 2784224 С1. Российская Федерация. МПК B64G1/22(2006). Устройство обеспечения теплового режима космического аппарата / Еремин А.Г., Ладыко М.А., Ромадова Е.Л.; заявитель и патентообладатель — МАИ. Заявка № 2022114401 от 27.05.2022. Опубл. 02.11.2022. Бюл. № 33.

- Патент № 2782776 С1. Российская Федерация. МПК B64G1/22(2006.01). Трансформируемая ферма космического аппарата / Белоглазов А.П., Еремин А.Г., Белов О.А.; заявитель и патентообладатель — ООО «Ниагара». Заявка № 2022118689 от 8.07.2022. Опубл. 02.11.2022. Бюл. № 31.

- Казанцев З.А., Ерошенко А.М., Бабкина Л.А., Лопатин А.В. Анализ конструкций солнечных батарей космических аппаратов // Космические аппараты и технологии. 2021. Т. 5. № 3(37). С. 126–127. EDN: DXTENH

- Патент № 215791 U1. Российская Федерация. МПК Е04412/18 (2006.01) Н01Q 1/32. Мобильная вышка / Белоглазов А.П., Еремин А.Г., Белов О.А.; заявитель и патентообладатель — ООО «Ниагара». Заявка № 2022124100 от 12.09.2022. Опубл. Бюл. № 33.