Создание нанопористых металлических материалов с применением лазерного воздействия

Автор: Мурзин С.П., Осетров Е.Л., Трегуб Н.В., Никифоров А.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 5-1 т.11, 2009 года.

Бесплатный доступ

Предложен метод формирования нанопористой структуры в модельном сплаве системы Cu-Zn путем сублимации в вакууме компонента, имеющего более высокую упругость пара. Обоснована целесообразность проведения предварительной лазерной обработки с использованием дифракционных оптических элементов для создания мелкодисперсной структуры материалов. Такая обработка предоставляет возможность увеличить концентрацию пор и более равномерно распределить их в объеме. Проведены металлографические и рентгеноструктурные исследования образцов полученных пористых материалов. Зафиксировано изменение элементного и фазового состава поверхностного слоя.

Материал нанопористый, сублимация, нагрев, вакуум, диффузия, обработка лазерная, элемент дифракционный оптический

Короткий адрес: https://sciup.org/148198677

IDR: 148198677 | УДК: 535(075)

Текст научной статьи Создание нанопористых металлических материалов с применением лазерного воздействия

Нанопористые материалы, выделяемые в отдельный класс наноматериалов, обладают рядом уникальных физических свойств, определяемых наличием большого числа пор с наноразмерным поперечным сечением. Такие материалы находят применение при утилизации углеводородных загрязнений, фильтрации газов и жидкостей, синтезе химических соединений с помощью катализаторов. Формирование нанопористых структур на поверхности материалов приводит к значительному увеличению их удельной поверхности, что позволяет, например, улучшить условия для гетерогенных каталитических химических реакций, повысить сорбционную емкость, увеличить адгезию при напылении полимерных, керамических и металлических материалов и т.п. Использование нанопористых материалов в качестве фильтрующих мембран позволяет существенно улучшить технико-экономические показатели очистки жидких и газовых сред при фильтрации, концентрировании и фракционировани жидкостей в экологии, атомной энергетике и медицине, в микробиологической, пищевой, фармацевтической, электронной и других отраслях промышленности [1, 2].

Наибольшее распространение получили изделия из неметаллических нанопористых материалов на основе полимеров, стекла, керамики и графита. В отличие от таких материалов, метал-

Трегуб Николай Валерьевич, инженер.

Никифоров Аркадий Михайлович, студент.

лические обладают улучшенными физико-механическими и технологическими свойствами: механической прочностью, термостойкостью, тепло- и электропроводностью; имеют длительный срок службы, повышенную химическую стойкость. Однако для создания нанопористых металлических материалов используются только электролитическое осаждение, компактирование порошков и пленочные технологии [3-5]. Эти методы обладают значительными ограничениями при формировании пористой структуры и регулировании размеров пор. Более широкие возможности в этом плане предоставляет использование термического воздействия. В этом случае направленное изменение структуры материала можно обеспечить за счет протекания процессов сублимации в сплавах, образованных компонентами с разной упругостью пара. При этом в материале создается градиент концентраций, и в дальнейшем данный компонент сублимирует с поверхности в той мере, в какой будет обеспечена его диффузия к поверхности [6-8].

Целью работы является разработка метода формирования нанопористой структуры в модельном сплаве системы Cu-Zn путем сублимации в вакууме компонента, имеющего более высокую упругость пара.

ФОРМИРОВАНИЕ НАНОПОРИСТОЙ СТРУКТУРЫ В МОДЕЛЬНОМ ДВУХКОМПОНЕНТНОМ СПЛАВЕ ТИПА ТВЕРДЫЙ РАСТВОР

Для проведения экспериментальных исследований в качестве модельного выбран сплав системы Cu-Zn с содержанием меди 60,5…63,5 %. Цинк имеет существенно более высокую упру- гость пара по сравнению с медью, что значительно повышает вероятность протекания процесса его сублимации при нагреве. Другим преимуществом использования данного сплава в качестве модельного при проведении экспериментальных исследований является то, что снижение концентрации цинка до уровня менее 20 % в поверхностном слое можно наблюдать визуально, т.к. латунь меняет свой цвет с исходного желтого на красный.

Формирование мелкодисперсной структуры материала лазерным воздействием приводит к дополнительной интенсификации процессов диффузионных процессов и увеличению толщины пористого слоя. Образцы исходного материала, имеющего структуру со средним размером зерна 80 мкм, подвергались предварительной обработке – высокоинтенсивному лазерному воздействию, при этом процессы рекристаллизации в материале обеспечивали получение более мелкого зерна. Экспериментальные исследования проводились на технологическом комплексе ЛК-1300 “Хебр-1А”, мощность лазерного излучения составляла Q = 900 Вт. Для преобразования исходного пучка с круговым гауссовским распределением интенсивности использовался элемент дифракционный компьютерной оптики – фокусатор излучения [9], форма рабочей поверхности которого определяется уравнением:

л ( U 2 • cos 6 V 2 J

Z ( U , V ) = mod -^ (2,os 9 )-------+------- + C C , (1)

^ 2q 2p • cos6 } '

где Z ( U , V ) - высота рельефа в точке ( U , V ) оптического элемента; U , V – координаты точки отражающего оптического элемента в системе координат с осью OU , направленной противоположно проекции падающего луча и имеющей начало в ц ентре отражающей поверхности; mod —x[ ( 2 ^ cos 6 ) ( h ) — функция равная наименьшему положительному остатку от деления h на mX( ( 2 • cos 6 ) ; — — целое число; X = 10,6 мкм - длина волны излучения; 6 =45Ъ - угол между оптической осью излучения и нормалью к плоскости оптического элемента; p и q – параметры; С – высота микрорельефа в центре рабочей поверхности.

Оптический элемент обеспечивал формирование в плоскости обработки светового пятна в виде отрезка размерами 22 х 1,5 мм. Распределение интенсивности имело максимум в центре. Фокусное расстояние оптического элемента составляло 835 мм. Лазерное воздействие осуществлялось при движении полосового поверхностного энергетического источника вдоль большей стороны образцов со скоростью 2 м/мин.

При проведении металлографических исследований установлено, что после лазерной обра- ботки наблюдались изменения структуры образцов. Лазерное воздействие приводило к образованию в поверхностном слое мелкозернистой структуры со средним размером зерна 20 мкм. В центральной зоне, где воздействие было более интенсивным, изменение структуры наблюдалось на глубину до 0,5 мм.

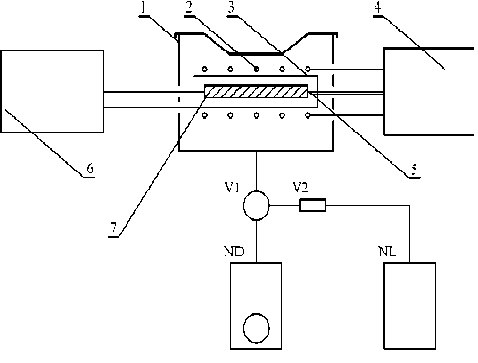

Образцы после лазерного воздействия подвергались термической обработке в вакууме. На рис. 1 изображена схема устройства для реализации метода формирования наноразмерных пористых структур металлических материалов. В состав устройства входит вакуумная камера, внутри которой размещены нагревательный элемент и экран, выполняющий роль катода. Камера снабжена форвакуумным и диффузионным насосами с системой коммутации. Блок контроля и регулирования температур содержит термопару, а также преобразователь напряжения, подаваемого на нагревательный элемент. Высоковольтный блок служит для создания разности потенциалов между технологическим объектом и экраном.

Обработка образцов размерами 70202 мм проводилась в вакуумной камере. Проводился нагрев образца до температуры ниже порога рекристаллизации сплава 72315 K. Для интенсификации диффузионных процессов между образцом и экраном создавалась разность потенциалов. Изотермическая выдержка образцов осуществлялась в течение 36…48 часов. После обработки поверхность образцов с обеих сторон меняла свой цвет с исходного желтого на красный. Для оценки изменения массы в процессе изотер-

Рис. 1. Схема устройства для реализации метода формирования наноразмерных пористых структур металлических материалов: 1 – вакуумная камера; 2 – нагревательный элемент; 3 – экран; 4 – блок контроля и регулирования температур; 5 – термопара; 6 – высоковольтный блок; 7 – технологический объект; NL – форвакуумный насос; ND – диффузионный насос; V1, V2 – клапаны мической выдержки проводилось взвешивание на весах типа WA-31 с точностью 0,05 мг. Было зафиксировано уменьшение массы до 1,5…2 %, более существенное для образцов, которые подвергались более длительной выдержке.

МЕТАЛЛОГРАФИЧЕСКИЕ

И РЕНТГЕНОСТРУКТУРНЫЕ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ПОСЛЕ ИЗОТЕРМИЧЕСКОЙ ВЫДЕРЖКИ В ВАКУУМЕ

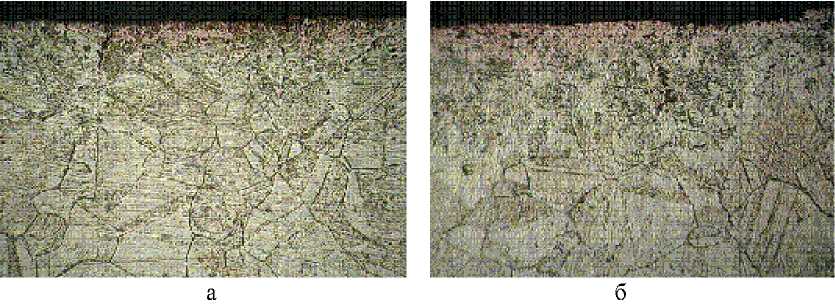

Металлографические исследования проводились с использованием поляризационно-оптического микроскопа Neophot-30, имеющего диапазон увеличения 10…2000 крат. На рисунке 2 представлены микроструктуры образца, прошедшего предварительную лазерную обработку, после нагрева в вакууме. Исследовалась структура на периферии (рис. 2, а) и в центральной зоне образца (рис. 2, б), где образование пористой структуры в приповерхностном слое происходит более интенсивно. Поскольку границы зерен и прилегающие к ним участки более интенсивно обедняются цинком, процессы пересыщения вакансиями и образования пор развивается, прежде всего, на этих участках. Отдельные поры соединяются в более крупные, образуют тоннельные поры, которые не только снижают прочность границ зерен, но и оказывают влияние на объемные свойства материала. Анализ микроструктур позволяет сделать вывод, что вплоть до температур порога рекристаллизации сплава сублимация компонента с более высокой упругостью пара является основным механизмом формирования пористой структуры в поверхностном слое. Формирование пор помимо структуры материала вызывает изменение соотношения компонентов сплава.

Механизм образования пористой структуры в поверхностном слое объясняется следующим образом. На начальной стадии нагрева в вакууме поверхность обедняется компонентом с более высокой упругостью пара – цинком, изменение концентрации компонентов в поверхностном слое пропорционально времени, т. е. процесс контролируется скоростью сублимации. Осуществляется диффузионный массоперенос цинка из внутренних слоев к поверхности образца. С течением времени возрастает толщина слоя, через который происходит перенос атомов цинка к поверхности, и диффузия становится контролирующим фактором в протекании процесса сублимации. Концентрация вакансий в приповерхностном слое поддерживается выше равновесной. Их коагуляция приводит к образованию пор со средним размером не менее 40…60 нм.

Проведены рентгеноструктурные исследования с использованием рентгеновского дифрактометра ДРОН-2.0. На дифрактограммах образцов с исходным состоянием наблюдались классические линии ГЦК-структуры -твердого раствора цинка в меди с параметром кристаллической решетки = 0,3625 нм и отдельные слабые максимумы электронных соединений фаз Юм-Розери типа -латуни (CuZn) и -латуни (Cu5Zn8) с кубическими кристаллическими структурами. Анализ дифрактог-рамм образцов после обработки свидетельствует об увеличении параметра решетки -твердого раствора до = 0,3684 нм. При этом в приповерхностном слое образуются значительные внутренние напряжения. Уменьшается интенсивность и наблюдается уширение линий -раствора латуни на 10…30%, что связано с увеличением количества дефектов кристаллической решетки, в основном дислокаций и дислокационных стенок.

Установлено, что нагрев в вакууме приводит к уменьшению предела упругости модельного сплава системы Cu-Zn вследствие накопления дефектов в кристаллическом строении при сублимации компонента с большей упругостью пара. При этом в материале создается градиент концентраций, и в дальнейшем данный компонент сублимирует с поверхности в той мере, в какой будет обеспечена его диффузия к поверхности. Нагрев твердокристаллических материалов в вакууме вызывает изменение рельефа по-

Рис. 2. Микроструктуры образцов, полученные на периферии (а) и центральной части зоны лазерного воздействия (б); увелич. 1000: 1 – исходная структура; 2 – нанопористый слой

верхности, который состоит из углублений в виде канавок с клинообразным ассиметричным поперечным сечением. В зависимости от температуры нагрева, времени выдержки и состояния поверхности эти изменения проявляются в различной степени. Результаты проведенных исследований позволяют сделать вывод о том, что вплоть до температур порога рекристаллизации металлического сплава сублимация компонента с большей упругостью пара является основным механизмом создания точечных дефектов и на-норазмерных пор в приповерхностном слое.

ЗАКЛЮЧЕНИЕ

В результате проведенных исследований разработан метод формирования нанопористой структуры в модельном сплаве системы Cu-Zn путем сублимации в вакууме компонента, имеющего более высокую упругость пара. Для формирования наноразмерных пористых структур твердокристаллических материалов нагрев в вакууме целесообразно сочетать с предварительным воздействием лазерным излучением с целенаправленно изменяемым пространственным распределением мощности, которое позволяет получить мелкодисперсную структуру материалов. Это предоставляет возможность увеличить концентрацию пор и более равномерно распределить их в объеме. Обоснована целесообразность для. Показано, что в результате проведения предварительной лазерной обработки с использование элементов дифракционной компьютерной оптики в поверхностном слое формируется мелкодисперсная структура, что приводит к дополнительной интенсификации процессов диффузионных процессов и увеличению толщины пористого слоя. Зафиксировано изменение элементного химического состава сплава в приповерхностном слое глубиной до

10…20 мкм, где формируются наноразмерные поры со средним размером не менее 40…60 нм.

Работа выполнена при поддержке Федеральной целевой программы “Научные и научно-педагогические кадры инновационной России” и гранта РФФИ 08-08-99080.

Список литературы Создание нанопористых металлических материалов с применением лазерного воздействия

- Lu, S. Nanoporous and nanostructured materials for catalysis, sensor, and gas separation applications//Journal of nanomaterials. 2006. Article ID 48548 (2 pp.).

- Свитцов А.А. Введение в мембранную технологию: учебное пособие. М.: ДеЛи принт, 2007. 207 с.

- Formation of nanoporous nickel by selective anodic etching of the nobler copper component from electrodeposited nickel-copper alloys/Ch. Jeng-Kuei, H. Shih-Hsun, S. I-Wen et al.//Journal of physical chemistry C. 2008. Vol. 112, № 5. Pp. 1371-1376.

- Киселев С.П. Исследование процесса компактирования медного нанопорошка//Прикладная механика и техническая физика. 2007. Т. 48, № 3. С. 133-141.

- Образование пор в тонких пленках никеля при лазерном воздействии/В.К. Гончаров, М.И. Маркевич, А.Н. Малышко и др.//Неорганические материалы. 2007. Т. 43, № 5. С. 556-559.

- Пат. 2349543 Российская Федерация, МПК8B82B3/00 (2006.01). Способ формирования наноразмерных пористых структур твердокристаллических материалов/Мурзин С.П., Трегуб В.И., Меженин А.В., Никифоров А.М., Осетров Е.Л.; СГАУ.-№ 2007117237/28; заявл. 08.05.2007; опубл. 20.03.2009, Бюл. № 8. 7с.

- Применение фокусаторов излучения при формировании нанопористых структур твердокристаллических материалов/Н.Л. Казанский, С.П. Мурзин, В.И. Трегуб, А.В. Меженин//Компьютерная оптика. 2007. Т. 31, № 2. С. 48-51.

- Формирование лазерного излучения для создания наноразмерных пористых структур материалов/Н.Л. Казанский, С.П. Мурзин, А.В. Меженин, Е.Л. Осетров//Компьютерная оптика. 2008. Т. 32, № 3. С. 246-248.

- Soifer V.A. Methods for computer design of diffractive optical elements/Ed. by V.A. Soifer. -New York: J. Wiley and Sons Inc., 2002. -784 p.