Создание непрерывного метода деформационного наноструктурирования проволоки на основе совмещения операций

Автор: Полякова М.А., Гулин А.Е.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.5, 2012 года.

Бесплатный доступ

Низкая технологическая эффективность, ограниченность размеров заготовки, необходимость создания специального оборудования и оснастки, сложность включения в существующие промышленные технологические процессы производства оборудования представляют собой актуальную проблему создания непрерывного метода деформационного наноструктурирования, который в соответствии с его техническими и технологическими характеристиками быть совместимыми с существующими процессами производства металлургической и металлопрокат. В качестве предмета исследований была выбрана высокоуглеродистая проволока, так как заявленная форма производства металлической проволоки и образование ультрафиолетовой структуры в ней является одним из направлений повышения ее эксплуатационных свойств. Суть разработанного подхода заключается в одновременном наложении на непрерывно движущуюся проволоку чертежа проволоки растягивающего напряжения, деформации изгиба при прохождении через систему роликов и деформации скручивания. Заявка на изобретение предоставляется разработанному методу, информация о приоритете получена. Результаты проведенных металлографических исследований показали, что такая комбинация комбинаций деформаций на проволоке из высокоуглеродистой стали 75 приводит к дроблению ее отдельных структурных компонентов, размер которых составляет менее 1000 нм, что позволяет классифицировать полученную структуру как ультратонкую, зерно. В результате проведения механических испытаний установлено, что одновременное воздействие на высокоуглеродистую сталь дилатационных деформаций и скручивание приводит к увеличению прочности проволоки и пластических свойств. Равномерное распределение микротвердости по проволочной секции позволяет судить об однородности полученной структуры и свойств.

Высокоуглеродистая проволока, непрерывный метод деформационного наноструктурирования, волочение, кручение, ультрамелкозернистая структура, механические свойства

Короткий адрес: https://sciup.org/146115871

IDR: 146115871 | УДК: 621.778

Текст научной статьи Создание непрерывного метода деформационного наноструктурирования проволоки на основе совмещения операций

Преимущества сталей и сплавов с ультрамелкозернистой структурой по достигаемому уровню механических свойств по сравнению с их крупнозернистыми аналогами не вызывают

сомнений [1, 2]. В настоящее время разработаны различные методы формирования ультрамел-козернистой структуры в металлах и сплавах, однако большинство из них отличаются низкой технологичностью, ограниченностью размеров обрабатываемой заготовки, необходимостью создания специального оборудования и оснастки, сложностью встраивания в действующие промышленные технологические процессы производства металлоизделий. Многочисленными исследованиями, выполненными научными школами под руководством Р.А. Андриевского, Э.В. Козлова, Н.А. Коневой, А.М. Глезера, Р.З. Валиева и др., установлено, что для формирования ультрамелкозернистой структуры необходимо обеспечить наличие значительных сдвиговых деформаций, приводящих к измельчению структурных составляющих металлов и сплавов. С этой точки зрения актуальной задачей, стоящей перед исследователями, является создание такого метода, который, с одной стороны, обеспечивал бы формирование ультрамелкозернистой структуры, с другой – по своим техническим и технологическим характеристикам был бы совместим с существующими процессами металлургического и метизного производств.

Материалы и методы

Любой технологический процесс можно представить в виде набора определенных операций. В ходе их последовательного осуществления исходное сырье преобразуется в готовое изделие. Одним из путей повышения эффективности производства является совмещение отдельных операций [3-6]. В то же время для получения готового продукта с определенным комплексом свойств исходное сырье должно быть подвергнуто определенному числу преобразований. При совмещении операций их общее количество уменьшается, а число преобразований исходного сырья не изменяется.

В качестве объекта исследования была выбрана высокоуглеродистая проволока, которая считается одним из востребованных видов метизной продукции. Высокоуглеродистая проволока широко используется для производства различных видов металлоизделий, поэтому формирование в ней ультрамелкозернистой структуры признано одним из направлений повышения комплекса эксплуатационных свойств изделий.

Типовой технологический процесс обработки металлов многооперационный и многопередельный и состоит из набора простых операций. Традиционный процесс производства проволоки – это последовательно осуществляемые операции удаления окалины, нанесения подсмазочного слоя, волочения и термической обработки. Как известно, для создания технологических процессов с совмещенными операциями необходимо выбрать базовую операцию. Поскольку основной формообразующей операцией при производстве проволоки является волочение, то в качестве базовой для разработки непрерывного метода деформационного наноструктурирования была выбрана операция волочения.

Схема главных деформаций при волочении характеризуется одной деформацией удлинения и двумя укорочения – радиальной и окружной. Максимальной главной является продольная деформация. Для получения ультрамелкозернистой структуры в обрабатываемом материале на существующие при волочении напряжения необходимо наложить такие напряжения, которые обеспечили бы напряжения сдвига.

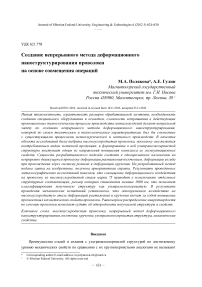

Учеными кафедры машиностроительных и металлургических технологий Магнитогорского государственного технического университета им. Г.И. Носова проводится комплекс – 625 –

Рис. 1. Принципиальная схема непрерывного метода деформационного наноструктурирования проволоки теоретико-экспериментальных работ по разработке непрерывного метода деформационного наноструктурирования проволоки из высокоуглеродистых сталей [7–9]. Сущность разрабатываемого подхода состоит в одновременном наложении на непрерывно движущуюся проволоку деформации растяжения волочением, деформации изгиба при прохождении через систему роликов и деформации кручения. При этом под действием внешнего скручивающего момента любое сечение изделия, оставаясь плоским, поворачивается на некоторый угол. Этот угол изменяется по длине изделия от нуля в закрепленном конце до максимального на свободном конце. При этом образующая внешней цилиндрической поверхности изделия поворачивается на определенный угол – угол сдвига, а диаметры сечений и расстояния между ними не изменяются. Прямоугольная сетка превращается в сетку, состоящую из параллелограммов, что свидетельствует о наличии касательных напряжений в поперечных сечениях изделия, а по закону парности касательных напряжений – и в продольных его сечениях, то есть напряженное состояние в точках скручиваемого стержня представляет собой чистый сдвиг.

Преимуществом такой схемы деформирования является возможность использования для ее реализации имеющиеся в метизном производстве технические устройства, а значит, стоит рассмотреть возможность реализации ее в действующих технологических линиях по производству проволоки. Создана опытная лабораторная установка (рис. 1), реализующая предлагаемый метод совмещения, подана заявка на изобретение, получена приоритетная справка.

Результаты

Основными технологическими параметрами разработанного процесса, влияющими на процесс формирования ультрамелкозернистой структуры проволоки, являются обжатие в волоках и количество оборотов скручивания. В настоящее время проводятся лабораторные исследования по установлению влияния различных технологических факторов на формирование ультрамелкозернистой структуры в высокоуглеродистой проволоке различных диаметров, определяются аналитические зависимости, устанавливаются закономерности формирования ультрамелкозернистой структуры высокоуглеродистой стали в зависимости от степени различных видов деформационного воздействия (как единичного, так и суммарного) [10].

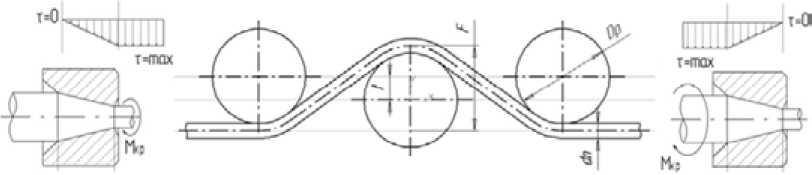

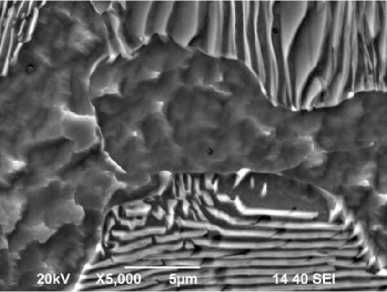

В исходном состоянии проволока имеет ферритоперлитную структуру, характерную для данного класса стали (рис. 2). При этом количество феррита не превышает 5 %, что свидетельствует о ее низких пластических свойствах.

Рис. 2. Микроструктура высокоуглеродистой проволоки стали марки 75 диаметром 3,05 мм в исходном состоянии

а

б

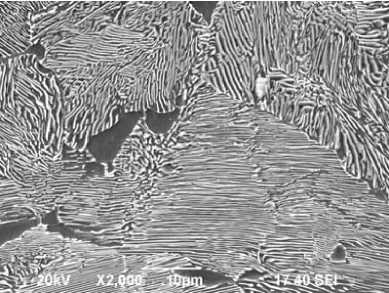

Рис. 3. Микроструктура проволоки из высокоуглеродистой стали марки 75: а – после волочения и изгиба; б – после волочения, изгиба и кручения

При наложении на проволоку деформации растяжения и изгиба проволоки после ее прохождения первой волоки и изгибающего устройства происходит сначала изгиб отдельных це-ментитных пластин, начинается процесс дробления перлитных колоний (рис. 3 а ). Наложение деформации кручения приводит к полному разрушению цементитных пластин, в структуре наблюдаются полосы сброса (рис. 3 б ).

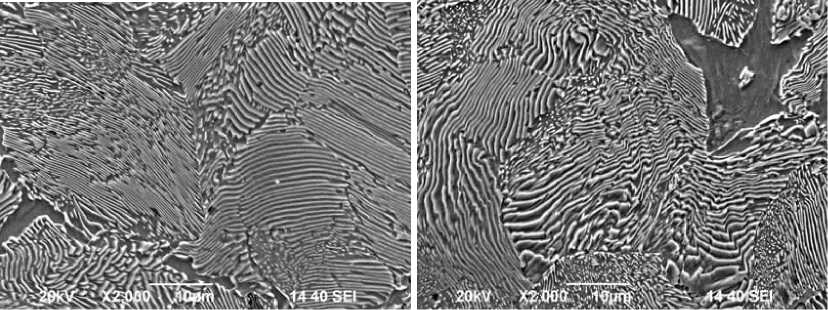

Получаемая микроструктура однородна по всему объему изделия, без внутренних несплошностей. При большом увеличении видна фрагментация ферритных зерен (рис. 4).

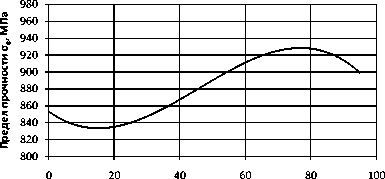

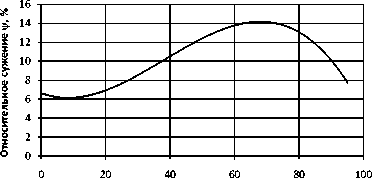

На рис. 5 представлены результаты проведения механических испытаний проволоки из высокоуглеродистой марки стали после разработанного метода деформационного наноструктурирования.

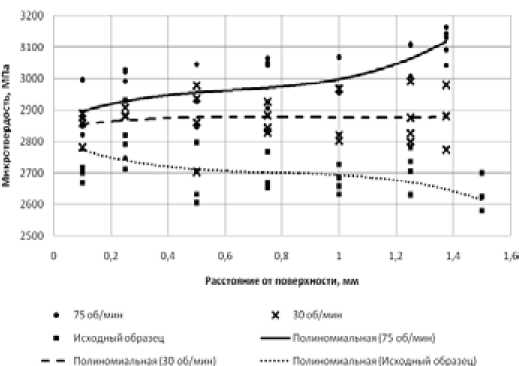

Результаты измерения микротвердости по сечению получаемой проволоки показывают равномерное увеличение микротвердости по сравнению с исходным состоянием (рис. 6).

Рис. 4. Фр агментация феррита в высокоуглерод

Степень деформации кручением, %

Степень деформации кручением, %

а

б

Рис. 5. Механические свойства проволоки из высокоуглеродистой стали марки 75 при суммарной степени деформации растяжением 19,9 % (исходный диаметр 3,05 мм): а – предел прочности при растяжении, МПа; б – относительное сужение

Рис. 6. Распределение микротвердости по сечению высокоуглеродистой проволоки после разработанного процесса деформационного наноструктурирования

Обсуждение результатов

Результаты проведенных металлографических исследований показали, что совмещение деформационного воздействия на проволоку из высокоуглеродистой стали марки 75 ведет к измельчению отдельных структурных составляющих, размер которых становится меньше 1000 нм, что позволяет классифицировать полученную структуру как ультрамелкозерни-стую.

В результате проведения механических испытаний установлено, что одновременное воздействие на высокоуглеродистую сталь деформаций растяжения и кручения приводит к повышению прочностных и пластических свойств проволоки. При этом наблюдается периодическое изменение как прочности, так и пластичности в зависимости от степени деформации кручением. Равномерное распределение микротвердости по сечению проволоки позволяет судить об однородности получаемой структуры и свойств по сечению. Предварительные результаты дают возможность определить такие режимы деформации, которые позволяют получить наибольший прирост прочности и пластичности материала.

Заключение

По результам металлографических исследований и механических испытаний проволоки после комбинированного деформационного воздействия можно судить о перспективности выбранного направления по совмещению различных методов деформирования для формирования ультрамелкозернистой структуры в высокоуглеродистой проволоке. В качестве базовой операции метода деформационного наноструктурирования выбрана операция волочения, используются устройства, применяемые на различных операциях метизного производства. Это позволяет реализовать непрерывность процесса деформационного воздействия для формирования ультрамелкозернистой структуры в проволоке без создания специального инструмента и оборудования. Направлением дальнейших исследований является разработка технологического процесса производства высокоуглеродистой проволоки с ультрамелкозер-нистой структурой, формируемой разработанным методом деформационного наноструктурирования.