Создание жаростойких стеклокристаллических покрытий для нихромовых сплавов на основе системы R2O-RO-Al2O3-SiO2-TiO2 с применением техногенного сырья

Автор: Тарарина Марина Олеговна, Мамаева Юлия Сергеевна, Лазарева Елена Александровна

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 10, 2011 года.

Бесплатный доступ

Представлены теоретические основы создания ситалловых стекломатриц жаростойких покрытий на основе многокомпонентной системы R2O-RO-Al2O3-SiO2-TiO2 с применением техногенного сырья. Разработаны режимы оптимальной термической обработки покрытий с целью формирования микроструктуры, включающей комплекс кристаллических фаз и остаточной стеклофазы, предопределяющих показатели физико-химических, технологических и эксплуатационных свойств, необходимых для осуществления эффективной защиты нихромовых сплавов от высокотемпературной коррозии. Приведены результаты расчета ожидаемого экономического эффекта.

Ситалловая стекломатрица покрытия, нихромовый сплав, термическая обработка, микроструктура, фазовый состав, высокотемпературная коррозия, ресурсосберегающая технология, утилизация вторичных продуктов промышленности

Короткий адрес: https://sciup.org/140215230

IDR: 140215230 | УДК: 666.117.3:662.613.1:669.24:265

Текст научной статьи Создание жаростойких стеклокристаллических покрытий для нихромовых сплавов на основе системы R2O-RO-Al2O3-SiO2-TiO2 с применением техногенного сырья

Жаростойкие сплавы обладают сравнительно высокой сопротивляемостью к окислению, однако при длительной эксплуатации и в процессе изготовления деталей высокотемпературные нагревы в окислительной атмосфере приводят к изменению химического состава поверхностных слоёв и коррозии сплавов [1]. По оценкам зарубежных специалистов, ущерб от коррозии в экономике развитых стран составляет 3-3,5% стоимости валового национального продукта [2]. В связи с этим различные металлы и сплавы, несмотря на их кажущуюся прочность, остро нуждаются в эффективной защите от высокотемпературной коррозии.

Известным эффективным способом защиты металлов и сплавов от высокотемпературной коррозии является применение жаростойких стеклокристаллических покрытих с ситалловой структурой, опыт применения которых доказал их явные преимущества по сравнению со стеклоэмалевыми покрытиями [3-5]. Это обусловлено, прежде всего, тем, что ситалловые покрытия обжигаются в интервале температур, близком к температурному интервалу их эксплуатации, что в свою очередь, при наличии прочного сцепления покрытия с субстратом обеспечивает стабильность физико-химических свойств как покрытий, так и системы «металл-покрытие». Однако проблема обеспечения прочного сцепления в системе «металл-покрытие» по-прежнему остаётся актуальной и до конца нерешённой. Для получения жаростойких стеклокристаллических покрытий в составы шихт матричных стёкол вводили общепринятые в технологии эмалирования сырьевые материалы марок «ч», «ч.д.а.», «х.ч.», за исключением технического глинозёма, который был заменён вторичным продуктом алюминиевого производства Белокалитвенского металлургического комбината. При введении добавок на помол в качестве активаторов сцепления применяли оксиды кобальта и никеля.

Синтез стекол проводили в алундовых тиглях в электрических печах с силитовыми нагревателями с выдержкой 2,5...3 часа при температуре 1350...1380 0С. Расплавы стекол охлаждали в форме из жаростойкой стали. Изучение кристаллизационной способности стекла проводили в интервале температур 500...1000 0С (политермический метод). Для изучения фазовых превращений, происходящих в стеклах при термической обработке, применяли, в частности, дифференциально-термический анализ (ДТА) с помощью дериватографа фирмы “МОМ” системы F.Paulik-S.Paulik-J.Erdey в интервале температур 20...1000 0С со скоростью нагрева 6 град/мин. Фазовый состав стекол после кристаллизации определяли методом рентгенофазового анализа (РФА) на установках “ДРОН - 3” (излучение Cu Ka, никелевый фильтр). Исследование особенностей структуры ситаллизирующихся стекол осуществляли электронно - микроскопическим анализом (ЭМА) на просвечивающем электронном микроскопе Quanta-200 в режиме низкого вакуума 130 Па.

При исследовании физико-химических свойств стекол и стеклокристаллических материалов определяли: плотность – с помощью пикнометра; микротвердость на приборе ПМТ-3; ТКЛР на вертикальном кварцевом дилатометре ДКВ-4.

Методом математического планирования эксперимента был установлен оптимальный вариант состава жаростойкого покрытия для нихромовых сплавов с применением вторичного продукта алюминиевого производства (ВПАП), в качестве катализатора был применён комплексный катализатор кристаллизации R 2 O – RO - R 2 O 3 - RO 2

(Me – Zn2+, Mo2+, Mn2+, Fe3+, Sb3+, Cr3+, Ti4+), и также реологические добавки: глину – 5,0; H 3 BO 3 - 0,1; Н 2 О – 40; при нанесении шликеров покрытий на нихромовые образцы использовали известные методы нанесения окунанием, кистью. Исследование ситалловых покрытий на нихроме, а также контактного слоя металл-покрытие осуществляли: рентгенофазовым, электронномикроскопическим методами.

Технологические и физико-химические свойства ситалловых покрытий определяли по стандартным методикам.

Матричные стёкла синтезированы на основе модифицированной системы R 2 O-RO - Al 2 O 3 - SiO 2 - TiO 2 , с использованием в составе шихты ВПАП, содержащего SiO 2 , Al 2 O 3 , CaO, MgO, MnO 2 , Na 2 O, Fe 2 O 3 , K 2 O, TiO 2 , МоО 3 , Sb 2 O 3 , Cr 2 O 3 .

Основными факторами, влияющими на структуру и свойства жаростойких ситалловых покрытий, являются химический и фазовый состав ситалловой стекломатрицы, режим ситаллизации, фазовый состав. В связи с этим в работе были изучены свойства разработанных ситалловых стекломатриц с применением ВПАП. С учётом поставленных задач исследований необходимо было выявить весомый фактор, позволяющий значительно удешевить технологию производства жаростойких ситалловых покрытий. В данной работе этим фактором является введение оксида алюминия не техническим глинозёмом, а ВПАП.

Для изучения фазового состава ВПАП был подвергнут рентгенофазовому анализу (РФА). Как показали результаты исследований ВПАП, термообработанного при температуре 850 0С, основными кристаллическими фазами в нём являются: Al2O3 (0,256; 0,209; 0,174 нм), MgAl 2 O 4 (шпинель) (0,283; 0,245; 0,202 нм) и CaFe 2 O 4 (шпинель) (0,350; 0,223; 0,182 нм), что в конечном итоге предопределяет образование твёрдых растворов на основе данных фаз.

Стекломатрица покрытия была синтезирована путем оптимизации уже известных составов в системе MgO - Al 2 O 3 - SiO 2 , модифицированной следующими оксидами: Li 2 O, CaO, BaO, ZnО, TiO 2 , а также введением в состав шихты ВПАП, содержащим оксиды комплексного катализатора кристаллизации: TiO 2 , Fe 2 O 3 , Cr 2 O 3 , MnO 2 , Fe 2 O 3 , МоО 3 , Sb 2 O 3 .

Как известно, свойства жаростойких ситалловых покрытий, прежде всего, определяются соотношением формирующихся в результате химической обработки микрокристаллических фаз и оставшейся стекловидной фазы. Склонность стекол к кристаллизации, определяемая их составом и температурой обработки в целом подчиняется, как известно, общим законам физической химии в области фазового равновесия, сформулированных в известных работах Таммана, Р.Я. Ходаковской, В.В. Варгина, Н.М. Бобковой, Минько Н.И. и др. Особый интерес, по нашему мнению, представляет поиск возможности снижения содержания TiO 2 , являющегося традиционным катализатором кристаллизации большинства ситаллизирующихся стекол. При введении оксидов Fe 2 O 3 , TiO 2 , MnO 2 в количестве до 0,5 мас. % проявляется их модифицирующее действие, заключающееся в интенсификации процесса кристаллизации и увеличении содержания кристаллических фаз. Кроме того, по нашему мнению, изменения в характере кристаллизации матричных стекол при термической обработке обусловлены также различным содержанием оксидов Li2O и TiO2, предопределяющими микроликвацию стёкол. В связи с этим исследуемые стекла условно были разделены на две серии. К первой серии были отнесены составы стёкол, в которых содержанием мас. %: TiO2 – 6,00…6,30 %, Li 2 O - 6,30…7,60 %. Вторая серия включает стекла, в которых содержание TiO 2 уменьшается от 5,90 до 5,40%, а Li 2 O увеличивается от 7,70 до 8,20% (табл. 1).

Выявлено следующее: условно-полная объёмная кристаллизация в стёклах протекает при температурах 780 и 850 0С, предкристаллизационные процессы проходят при температуре 500 – 550

-

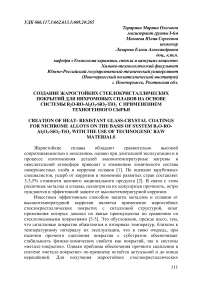

0 С. Термографическим исследованиям с целью оптимизации режима ситаллизации стекломатриц покрытий были подвергнуты стекла всех серий. Как видно на термограмме стёкла первой серии (рис.1), при термообработке наблюдаются следующие экзотермические максимумы (520, 645, 720, 780 0С).

Таблица 1

Химический состав экспериментальных стекломатриц

|

s к Он о и |

№ |

Содержание компонентов, мас. % |

, % |

|||||||||||

|

SiO 2 |

Al 2 O 3 |

MgO |

CaO |

BaO |

K 2 O |

Li 2 O |

TiO 2 |

ZnO |

Fe 2 O 3 |

MnO 2 |

Na 2 O |

|||

|

100 |

||||||||||||||

|

0 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,30 |

6,30 |

5,00 |

- |

- |

- |

100 |

|

|

к Он о о |

1 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

5,80 |

6,30 |

6,30 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

2 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,30 |

6,30 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

|

3 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,40 |

6,20 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

|

нн |

4 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,50 |

6,10 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

5 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,60 |

6,00 |

5,00 |

0,72 |

0,02 |

0,58 |

||

|

6 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,70 |

5,90 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

|

t* S Он о о |

7 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,80 |

5,80 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

8 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

7,90 |

5,70 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

|

9 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

8,00 |

5,60 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

|

НН |

10 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

8,10 |

5,50 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

11 |

37,90 |

26,60 |

2,00 |

8,10 |

2,00 |

4,80 |

8,20 |

5,40 |

5,00 |

0,72 |

0,02 |

0,58 |

100 |

|

ДТА позволил выявить температурные интервалы кристаллизации и температуры возможной ступенчатой обработки как стекломатриц, так и покрытий на их основе. На основании полученных данных можно заключить, что температура двухступенчатой термической обработки стекла с целью формирования ситалловой структуры равны соответственно 720 и 780 0С (температура формирования основных кристаллических фаз), 520 0С - температура предкристаллизационных процессов. Время выдержки на каждой ступени термообработки – 2 часа.

Наблюдающиеся эндоэффекты (600, 620, 740 и 820 0С) играют положительную роль при синтезе стеклокристаллических покрытий. Характер термограммы позволяет судить об образовании кристаллических фаз. Анализ дифференциальных кривых термографических исследований (рис. 1) позволяет сделать следующие выводы:

-

- для получения стеклокристаллических матриц жаростойких покрытий содержание TiO 2 и Li 2 O должно составлять соответственно: 5,90...6,30 и 7,30...7,70%, ВПАП 37,12%;

-

- на основании термографических исследований выявлены температурные интервалы кристаллизации и температуры возможной ступенчатой обработки серий стекол:

I- 500...1000 0C; t 1 = 645, t 2 = 720; t 3 = 780 0C.

Рис. 1. ДТА стекломатрицы состава №1

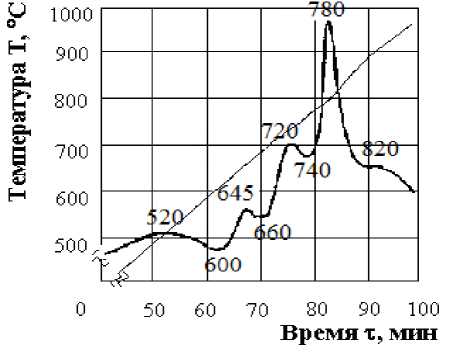

Как показали результаты РФА, в первой серии стекол, из которых наиболее характерным является №2, в зависимости от режима термической обработки, в частности температуры, выявляются следующие фазы. Стекло, термообработанное при 645 0С, является практически рентгеноаморфным. При 780 0С формируются следующие кристаллические фазы: максимумы 0,403, 0,317, 0,252 и 0,184 нм свидетельствуют о наличии анортита CaAl2Si2O8; 0,353, 0,264 и 0,191 принадлежат β-эвкриптиту LiSiAlO 4 ; 0,194, 0,203, 0,278 нм относятся к псевдоволластониту α-Сa 3 Si 3 O 9 ; 0,187, 0,245 и 0,286 принадлежат MgTi 2 O 5 ; 0,242, 0,230 и 0,175 относятся к перовскиту СaTiO 3 (рис. 2).

Рис. 2. РФА стекломатрицы с использованием ВПАП: □ - CaAl 2 Si 2 O 8 (анортит); Х - LiSiAlO 4 (в—эвкриптит); • - CaTiO 3 (перовскит); ◊ - MgTi 2 O 5 ;

▲- α-Сa 3 Si 3 O 9 (псевдоволластонит).

Для изучения влияния состава комплексного катализатора кристаллизации R2O-RO-R2O3-RO2 (Me – Zn2+, Mo2+, Mn2+, Fe3+, Sb3+, Cr3+, Ti4+) на процесс ситаллизации стекломатрицы жаростойкого покрытия были проведены РФА с различным содержанием катализаторов в стекломатрице. Последовательное введение оксидов, входящих в состав комплексного катализатора инициирует образование твёрдых растворов на основе вышеперечисленных кристаллических фаз.

Разработан оптимальный состав №2 стекломатрицы для жаростойкого ситаллового покрытия, обладающий следующими физико-химическими свойствами: плотность (d) - 2500 кг/м3; микротвердость (Н) - 4000 МПа; ТКЛР - 115,2 . 10-7 0С-1; температура начала размягчения (t н.р. ) - 660 0С, -возрастающими при ситаллизации соответственно до: d = 2880 кг/м3; Н = 10200 МПа; ТКЛР = 135 . 10-7 0С-1; t н.р. = 880 0С.

Разрабатываемые жаростойкие ситалловые покрытия для защиты нихромовых сплавов должны обладать высокой прочностью сцепления покрытия с нихромом, ресурсностью. Основным требованием к разрабатываемым покрытиям является их способность служить в качестве эффективной защиты от окисления при высоких температурах. На основании литературных и экспериментальных данных были выбраны два состава защитных жаростойких стеклокристаллических покрытий для нихромовых сталей и сплавов, отличающихся стекломатрицами: для 1 серии №2, для второй серии №6, СоО и NiO выполняют функции активаторов сцепления (табл. 2).

Таблица 2

Состав шихты покрытий

|

№ покрытия |

Серия |

Содержание компонентов, мас. % |

||||

|

Стекломатрица (по табл. 2) |

NiO |

СоО |

глина |

H3BO3 |

||

|

1 |

1 |

97 |

- |

3 |

5,0 |

0,1 |

|

2 |

1 |

2 |

||||

|

3 |

2 |

1 |

||||

|

4 |

3 |

- |

||||

|

5 |

2 |

97 |

- |

3 |

5,0 |

0,1 |

|

6 |

1 |

2 |

||||

|

7 |

2 |

1 |

||||

|

8 |

3 |

- |

||||

Кроме того, ВПАП также содержит большое количество оксидов сцепления и поверхностно-активных оксидов: NiO, MоO, Cr2O3, MnO2, Fe2O3, Sb2O3, входящие в его состав оксиды Fe2O3 и MnO2 положительно влияют на смачивающую способность, не ухудшая прочности сцепления в системе нихром-покрытие. Для установления зависимости прочности сцепления покрытия от состава применяли следующий метод. Образцы нихрома с покрытиями подвергали деформации на глубину 5 мм, а затем по проценту сколов покрытий на единицу поверхности оценивали прочность сцепления. Выявлено, что все покрытия обладают необходимой прочностью сцепления (табл. 3).

Таблица 3

Результаты исследования прочности сцепления покрытий

|

№ покрытия |

Соотношение оксидов NiO и СоО |

Прочность сцепления, % сколов на см2 |

|

|

NiO:СоО |

по покрытию |

на контакте с нихромом |

|

|

1 |

0:3 |

10 |

7 |

|

2 |

1:2 |

13 |

9 |

|

3 |

2:1 |

13 |

10 |

|

1 |

2 |

3 |

4 |

|

4 |

3:0 |

11 |

8 |

|

5 |

0:3 |

10 |

6 |

|

6 |

1:2 |

10 |

5 |

|

7 |

2:1 |

9 |

11 |

|

8 |

3:0 |

15 |

6 |

Как указывалось ранее, характерной особенностью стеклокристаллических покрытий является то, что после термической обработки их защитные свойства повышаются. Результаты изучения зависимости термостойкости отобранных покрытий от температуры термической обработки подтвердили это предположение.

Термографическим исследованиям были подвергнуты покрытия обеих серий. Характер термограмм позволяет также судить об образовании кристаллических фаз. Кристаллизация идёт во время обжига, поэтому структура покрытия зависит от скорости нагрева и охлаждения.

Для покрытий указанных составов определены ТКЛР и их соответствие с ТКЛР нихрома: ТКЛР покрытия №1 – 136 10-7 0С-1; №3 -130 10-7 0С-1.

На основании проведенных исследований разработанных жаростойких стеклокристаллических покрытий с использованием ВПАП с помощью комплекса методов выявлен механизм их формирования на нихроме, который может быть представлен в виде следующей схемы.

В интервале температур 540…720 0С начинается оплавление частиц покрытия и зарождение центров кристаллизации в виде ликвационных микрокапель. При температурах 720…1080 0С образуется расплав покрытия, в котором имеются как микроликвационные области, так и микрочастицы катализаторов кристаллизации. После появления расплава и начала растворения в нём окислившегося нихрома в переходной зоне нихром-покрытие, оксиды никеля и хрома начинают взаимодействовать с расплавом покрытия с образованием MgCr2O4 (магнезиохромит). При температурах 1040…1080 0С происходит обжиг покрытия в течение 7 мин, в результате чего расплав покрытия смачивает поверхность оксидного слоя нихромового сплава и реагирует с ним с образованием контактного слоя. При дополнительной термической обработке по режиму: t1 = 540 0C, t2 = 960 0C, т1 =т2 = 2 часа в покрытии наиболее полно обеспечивается формирование кристаллических фаз, предопределяющих его высокие термические и физико-механические свойства. Охлаждение покрытия 117

осуществляется резко с 960 до 20 0C, что соответствует условиям эксплуатации защищаемых нихромовых деталей и конструкций промышленных печей. Анализируя этот рисунок, можно заключить, что в процессе формирования покрытия непосредственно на нихроме в сцеплении участвуют только оксиды никеля и хрома.

К важнейшим эксплуатационно-техническим свойствам стеклокристаллических покрытий ситалловой структуры относится жаростойкость, результаты исследования которой приведены в табл. 4. Как видно из данной таблицы, лучшей жаростойкостью обладает покрытие №1. Это обусловлено структурой и фазовым составом как покрытия №1, так и контактного слоя покрытия №1-нихром.

Таблица 4

Изменение массы образцов в зависимости от времени термической обработки

|

Наименование образцов |

Изменение массы Am . 103 (кг/м2) за время (ч) покрытия №1 и №3 |

|||||||||

|

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

|

1 3 |

1 3 |

1 3 |

1 3 |

1 3 |

1 3 |

1 3 |

1 3 |

1 3 |

1 3 |

|

|

Контрольный металл Х20Н80 |

2,0 |

2,3 |

2,7 |

3,5 |

3,6 |

3,65 |

3,7 |

3,7 |

3,71 |

3,7 1 |

|

Х20Н80 с нетермообработанны м покрытием |

1,5 |

2,1 |

2,5 |

2,5 |

2,5 |

2,6 |

2,6 |

2,6 |

2,8 |

2,8 |

|

1,8 |

2,3 |

2,7 |

2,8 |

2,8 |

2,9 |

2,95 |

2,95 |

2,98 |

2,9 8 |

|

|

Х20Н80 с термообработанным покрытием |

0,2 |

0,4 |

1,4 |

1,4 |

1,5 |

1,5 |

1,5 |

1,6 |

1,6 |

1,6 |

|

0,4 |

0,7 |

1,6 |

1,7 |

1,7 |

1,7 |

1,8 |

1,8 |

1,8 |

1,8 |

|

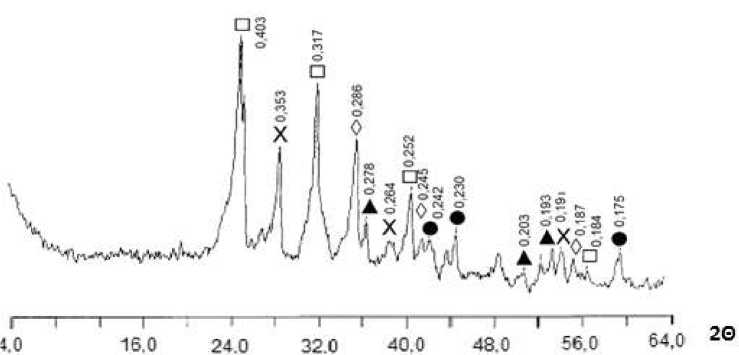

РФА образцов покрытий позволил установить следующее: в покрытии №1 обнаружены дифракционные максимумы 0,160; 0,218; 0,254 нм, относящиеся к MgSiO 3 (клиноэнстатит), и 0,155; 0,243; 0,286 нм – к ZnAl 2 O 4 (ганит), который относится к кубической сингонии, что обеспечивает более плотную упаковку атомов. Так, например, температуры плавления,0С: ганита – 1930, что повышает жаростойкость покрытия. Наряду с этим ганит обладает высокой плотностью – 4600 кг/м3 и твердостью – 7,5…8. В покрытии №3 отсутствует фаза MgSiO 3 (клиноэнстатит), обнаружены Ca 3 Al 2 Si 2 O 8 (анортит) 0,193; 0,334; 0,379 нм и MgTiO 4 0,151; 0,209; 0,255 нм, а также ZnAl 2 O 4 (ганит) 0,156; 0,244; 0,286 нм. Кроме выявленных кристаллических фаз образцы покрытий содержат остаточную стеклофазу.

Результаты РФА позволили установить некоторое отличие фазового состава контактных слоёв с нихромовым сплавом и собственно покрытий. Рентгенограмма контактного слоя покрытия №1 с нихромом (рис. 3, а) позволяет выявить наличие следующих фаз: ZnSiO 4 (виллемит) (0,191;

0,270; 0,417 нм) и шпинели MgCr 2 O 4 (магнезиохромит) (0,156; 0,2476; 0,287 нм).

Фазовый анализ контактного слоя нихром- покрытие №3 (рис. 3, б) показал наличие следующих кристаллических фаз: CaSiO 3 (0,160; 0,255; 0,283; нм), MgTi 2 O 5 (0,245; 0,336; 0,347нм). Это объясняет незначительную разницу изученных прочности сцепления и ресурсности покрытий №1 и №3.

Рис. 3. РФА контактного слоя нихром-покрытие №1 (а) и №3 (б).

а: ■ – MgCr 2 O 4 (магнезиохромит), х – ZnSiO 4 (виллемит); б: ▲ – СaSiO 3 ;

∆ – MgTi 2 O 5

С целью оптимизации режима термической обработки разработанных покрытий проведены термографические исследования. Анализ дифференциальных кривых термографических исследований позволяет заключить, что температурные интервалы кристаллизации и температуры возможной ступенчатой обработки разработанных покрытий, содержащих в качестве активатора сцепления СоО и NiO, следующие:

-

- 500…1000 0С; t 1 = 650, t 2 = 720, t 3 = 900 0C;

-

- 500…1000 0С; t 1 = 510, t 2 = 620, t 3 = 680, t 4 = 750 0C.

Результаты микрорентгеноспектрального анализа позволили установить, что оксид хрома, являясь более химически активным, чем оксид никеля, вступает в реакции с компонентами покрытия, образуя новые соединения, наиболее четко из которых фиксируется MgCr 2 O 4 (магнезиохромит).

Так как Cr 2 O 3 является красителем, его проникновение из оксидной пленки нихромового сплава в покрытие четко фиксируется визуально по наличию контактного слоя зеленоватого оттенка. При эксплуатации покрытия дальнейшего проникновения указанной окраски вглубь покрытия не происходит, что исключает вредное окрашивающее воздействие оксида хрома на титановую эмаль эмалированных изделий. NiO, не кристаллизуется в виде новых соединений, однако, является одним из сильнейших активаторов сцепления силикатных покрытий с нихромовым субстратом, что доказано исследованиями ряда авторов.

Таким образом, образование контактного слоя, предопределяет достаточную прочность сцепления в системе нихром-покрытие.

Согласно данным ЭМ жаростойких стеклокристаллических покрытий с использованием ВПАП и с использованием реактивов марок «хч» имеет место стеклокристаллическая структура, в которой наблюдается некоторое сходство. Жаростойкое стеклокристаллическое покрытие представляет собой гетерофазную систему, состоящую из трёх фаз: стеклофазы, кристаллической фазы и небольших газовых включений. Стеклофаза представлена двумя видами образований: стекломатрицей, заполняющей пространство между кристаллической фазой, а также не ярко выраженными сферическими образованиями ликвационного генезиса.

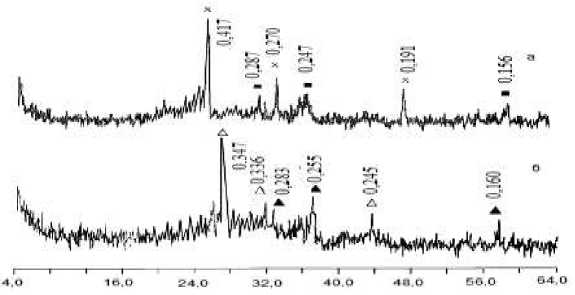

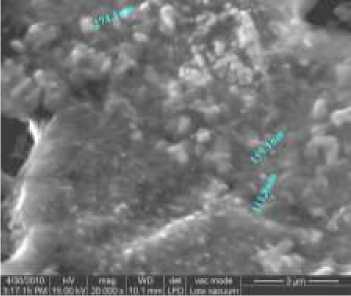

Структура исследуемых покрытий характеризуется наличием микронеоднородностей различного уровня и природы. К ним относится газовые включения (поры в стекле), фазовые неоднородности, обусловленные ликвацией и кристаллизацией. При этом отмечается определенная системность в размерах и расположении неоднородностей. Относительно однородная и упорядоченная структура жаростойких стеклокристаллических покрытий является следствием того, что во время процесса обжига практически завершились все процессы стекло- и силикатообразования, т.е. прошли твердофазовые и жидкофазовые реакции взаимодействия компонентов покрытия. Исследованиями методом ЭМ оптимального покрытия №1 (рис.4) подтверждено наличие ситалловой структуры в разработанных покрытиях: размеры кристаллов – до 1 мкм.

Рис. 4. Микроструктура ситаллового покрытия (увеличение × 10000).

Проведены исследования и сравнительный анализ свойств разработанных покрытий (табл. 5).

Таблица 5

Свойства жаростойких ситалловых покрытий

|

№ состава покрытия |

Свойства покрытий |

||||

|

ТКЛР, 10-7 К-1 |

Термическая стойкость, количество циклов |

Жаростойкость, 10-3 кг/м2час |

Прочность сцепления, балл |

Плотность стекломатр ицы, кг/м3 |

|

|

1 |

135 |

115 |

1,6 |

5 |

2880 |

|

3 |

85,9 |

100 |

1,8 |

5 |

2820 |

Опытно-промышленные испытания в течение месяца на ОАО Ростовский завод «Рубин» показали, что разработанное покрытие является эффективной защитой нихрома марки Х20Н80 от коррозии при высоких температурах и увеличивает срок службы в 2 раза.

Расчетом ожидаемого экономического эффекта показано: экономия по затратам на нихром Х20Н80 для изготовления электронагревателей эмальобжиговых печей за счет увеличения срока его службы в 2 раза и повышения качества эмалированных изделий на 10% вследствие устранения брака составляет 23357629,37 руб в год на 4 эмальобжиговые печи.

Список литературы Создание жаростойких стеклокристаллических покрытий для нихромовых сплавов на основе системы R2O-RO-Al2O3-SiO2-TiO2 с применением техногенного сырья

- Солнцев С.С. Защитные технологические покрытия и тугоплавкие эмали. -М.: Машиностроение, 1984. -256 с.

- Грачев В., Дунаев С., Найштут Ю. Защита металлических строительных элементов и конструкций от коррозии//Дайджест СТРОЙ-ИНФО -№4-95.

- Лазарева Е.А., Мамаева Ю.С., Тарарина М.О. Синтез жаростойких стеклокристаллических покрытий с использованием высокоглиноземистого отхода//Стекло и керамика, 2009. -№3. -С.21-23.

- Технология эмали и защитных покрытий/Под ред. Брагиной Л.Л., Зубехина и др. -Харьков: НТУ «ХПИ»; Новочеркасск: ЮРГТУ (НПИ), 2003.

- Зубехин А.П., Манышева Е.А. Особенности синтеза жаростойкого стеклокристаллического покрытия//Стекло и керамика, 1996. -№3. -С.30 -32.