Способ безотходной переработки отвальных никелевых шлаков

Автор: Веселовский Александр Александрович, Лайхан Саламат Аргынулы

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия техногенных и вторичных ресурсов

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Приводятся структура и химический анализ структурных составляющих отвальных, конверторных никелевых шлаков на примере шлаков ОАО «Южно-Уральский никелевый комбинат» (ЮУНК) и Режского никелевого комбината (РНК), исследуются химические процессы, происходящие в реакционной емкости в процессе химико-термической обработки с использованием специальных компьютерных программ, химический состав и коррозионная стойкость полученных никелевых покрытий. В настоящий момент шлаковые отвалы разрабатываются с целью извлечения полезных элементов. Отвальные шлаковые массы перемещаются с места на место, перемешивается, а в результате дробления и сепарации увеличивается содержание в отвалах фракции 10 мм, что значительно затрудняет его дальнейшую переработку. Отвальный шлак измельчался до фракции 0,16 мм с целью наибольшей полноты вскрытия сульфидных включений, проводилась магнитная сепарация с получением магнитного и немагнитного концентратов. Лабораторные эксперименты высокотемпературной обработки проводились с использованием печи Таммана, разогретой до температуры 1550-1600 °С, в которую в графитовом тигле помещали навеску концентратов отвальных шлаков, выдерживали при данной температуре 10-15 мин. Шлак отделялся от металла, проводились металлографические исследования, определялся выход годного и химический состав продуктов плавки. Приведены карты распределения этих элементов в шлаке. Проводились с использованием сканирующего электронного микроскопа Jeol78M-7001F и смонтированного на нем энергодисперсионного спектрометра Oxford INCA x-mail 80. Фазовый состав определяли с использованием рентгеновского дифрактометра Rigaku Ultima 4. Разрабатывается схема технологического процесса одного из вариантов безотходной переработки лежалых и вновь образованных отвальных никелевых шлаков. Продуктами такой переработки является металл, легированный никелем, молибденом, кобальтом, и продукты использования шлаков: литье, щебень, цементная добавка и т. д.

Шлак, никель, отвалы, отходы, шлаковое литье, вторичные ресурсы

Короткий адрес: https://sciup.org/147233935

IDR: 147233935 | УДК: 669.243:669.054.8 | DOI: 10.14529/met190408

Текст научной статьи Способ безотходной переработки отвальных никелевых шлаков

Шлаковые отвалы никелевых комбинатов по характеру и составу складированных в них отходов представляют собой сложные техногенные системы. Сюда вывозятся и складируются шлаки различных этапов технологической цепочки, имеющие различный химический состав, фазы и структуру. К основным типам никелевых шлаков, которыми заполняются отвалы, относятся шлаки шахтной и электрической плавок с высоким содержанием кремнезема и низким содержанием железа и конверторный шлак, отличающийся высоким содержанием железа и серы.

Основу промышленной переработки никелевых техногенных отходов составляют методы пирометаллургии [1–4] и гидрометаллургии [5–7]. При этом каждому из методов обычно предшествует стадия механической подготовки сырья, для чего техногенные отходы подвергают дроблению, измельчению и классификации.

В настоящий момент шлаковые отвалы разрабатываются с целью извлечения полезных элементов. Отвальные шлаковые массы перемещаются с места на место, перемешиваются, а в результате дробления и сепарации увеличивается содержание в отвалах фракции

10 мм, что значительно затрудняет их дальнейшую переработку. Территория, занятая отвалами, расширяется из-за ветров, разносящих мелкую фракцию. С другой стороны, еще более обедненный отвальный никелевый шлак уменьшает коммерческий интерес его дальнейшей утилизации. Следовательно, на настоящий момент проблема утилизации отвальных никелевых шлаков до конца не решена и представляет собой острую экологическую проблему.

Но, не смотря на множество отрицательных моментов, указанных выше, отвальные массы такого характера при правильном подходе могут быть комплексно переработаны в серию востребованных на внутреннем рынке продуктов. И в данной работе приводится один из способов такой переработки.

Обзор исследований строения и составов отвальных никелевых шлаков

Шлаки шахтной плавки сульфидных никелевых руд содержат большее количество железа в сравнении со шлаками, полученными от плавки окисленных никелевых руд, являются магнитными, и потери никеля здесь в разы больше. Составы отвальных шлаков, полученных шахтной плавкой сульфидных никелевых руд, согласно исследованиям авторов [8] приведены в табл. 1.

Фазовый состав таких шлаков [8] следующий, % масс.: 50–70 оливина (Mg,Fe) 2 SiO 4 ; 15–40 гетенбергита CaFeSi 2 O 6 ; 1–6 стекла; 1–8 магнетита; 4–5 сульфидов железа и никеля (пирротин, пентландит, халькозин, бернит).

Шлаки шахтной плавки окисленных нике левых руд являются немагнитными и характеризуются большим количеством СаО и низким содержанием окиси железа [9–11], % масс.: 42–46 SiO2; 14–15 CaO; 10–12 MgO; 6–7 Al2O3; 14–19 Fe; 0,13–0,32 Ni; 0,7–1,0 Cr2O3; 0,014– 0,031 Co; 0,23–0,30 S.

Данный вид шлаков имеет пироксеновый (диопсидовый) состав – СaMgSi2O6 с незначительным количеством стекла. В этих шлаках, как и в шлаках, полученных от плавки сульфидных никелевых руд, наблюдаются каплеобразные вкрапления сульфидов [12] основ- ной формы потери никеля со шлаками, но в сульфидных шлаках его количество большее.

Электропечные отвальные шлаки, полученные от рудно-термических плавок окисленных никелевых руд на ферроникель, по составу мало чем отличаются от шлаков шахтных плавок [13, 14], %: 40,2–56,0 SiO 2 ; 10–24 FeO; 2,9–20,7 CaO; 2,9–21,3 MgO; 5,1–16,1 Al 2 O 3 ; 1,1–1,6 Cr 2 O 3 ; 0,1–0,69 MnO.

Конверторные шлаки, поступающие в отвал после процессов обеднения, отличаются, как было отмечено выше, более высоким содержанием железа и поэтому являются магнитовосприимчивыми. По данным авторов [15], в отвал Южно-Уральского никелевого комбината после процессов обеднения направляется конверторный шлак следующего состава, %: 19,9–29,2 SiO 2 ; 31–58 Fe; 0,14–0,32 Ni; 0,11–0,20 Co и 1,2–5 S. На ОАО «Уфалейникель» [14] конверторные шлаки до обеднения содержат 0,54–1,36 % Ni, 0,21–0,45 % Co и 20,5–27,4 % SiO 2 , а после процессов обеднения их смесью колчедана, коксика и известняка – 0,16–0,36 % Ni; 0,13–0,28 % Co; 48,1–53,1 % Fe и 22,2–31,0 % SiO 2 . Фазовый состав таких шлаков следующий [14]: FeS; FeO x ; Fe 3 O 4 ; (Cr,Fe) 2 O 3 ; Ca(Fe,Mg)Si 2 O 3 ; Fe 2 SiO 4 . При этом отмечается, что большая часть никеля в шлаке находится в сульфидной, а железа – в оксидной фазах.

Опираясь на приведенные выше исследования авторов, можно сделать вывод, что теряемые со шлаками никель, кобальт и железо преимущественно находятся в легкоплавких фазах. Сульфид никеля (штейн) в зависимости от содержания в нем серы при температуре около 900 °С находится в жидком состоянии. Фаялит при температуре 1000 °С начинает разлагаться на Fe 2 O 3 и SiO 2 , а при 1500 °С фаялита как самостоятельной фазы не существует. Учитывая, что температура плавления отвального никелевого шлака 1050–1150 °С и удельный вес Fe 2 O 3 и сульфидов никеля, железа и других элементов выше основной массы шлака, которая в основном представлена оксидами пустой породы, обеспечив достаточно высокий перегрев шлака, можно про-

Таблица 1

Химический состав шлаков никелевой плавки

Материалы, оборудование и методика проведения экспериментов

Исс ле дов а н и е с трое н и я, хи ми че с к ого и ф а зового сос та в ов , и с п о льзу е мых в д а н н ы х и сс ле дов а н и ях отв а льных ш л а к ов Южн оУ ральск ог о н и к еле в ого комб и н а та ( Ю У НК) и Режского никел е в ог о к омбин ат а ( Р НК), п р ов одил и с ь с и с п ользов ан и е м с к а н и ру ю щ ег о э л е к трон н ого м и к роск опа J e ol7 8M -7001F и смонти ров а н н ого на н ем э н е ргод и с пе рс и о нн ого с п е к тром е тра Oxf o r d INC A x -mail 80. Фа зовы й с ос т а в оп ре д ел яли , и с п ользу я ре н тг е н овск и й д и фр а к томе т р R ig a k u Ultima 4.

Отв а л ьн ый ш лак и зме льч а лс я д о фр а к ц и и 0 , 16 мм с це ль ю н а и боль ш е й п олн от ы в с крыти я сул ьфи д н ых в к л ю чени й , п ров од и л ас ь магни тн а я с епа ра ц и я с полу че н и е м ма гн и тн ог о и н е магн и тн ого к он ц е нтра тов .

Лабораторные эксперименты высокотемпературной обработки проводились с исполь- зованием печи Таммана, разогретой до температуры 1550–1600 °С, в которую в графитовом тигле помещали навеску концентратов отвальных шлаков, выдерживали при данной температуре 10–15 мин. Далее тигель с расплавом изымался из печи и расплав заливался в воду. При таком способе охлаждения сохранялся средний химический состав металла и шлака. Шлак отделялся от металла, проводились металлографические исследования, определялся выход годного и химический состав продуктов плавки.

Результаты проведенных экспериментов

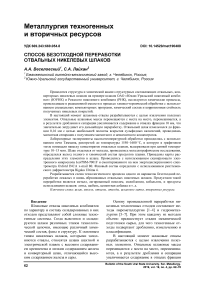

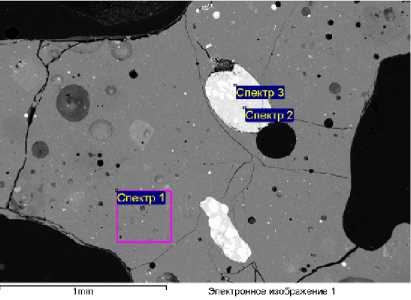

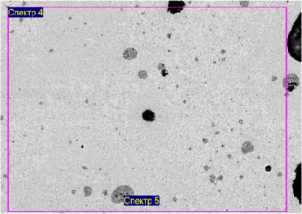

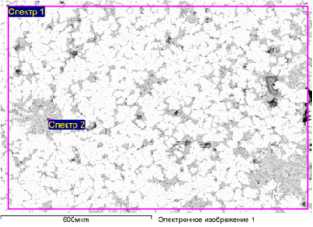

Микроструктура отвального никелевого шлака ЮУНК и РНК с указанием мест рентгеноспектрального анализа, полученная от закаленного в воду при 1200 °С шлака, представлена на рис. 1, а результаты химического анализа выделенных фрагментов – в табл. 2 и 3.

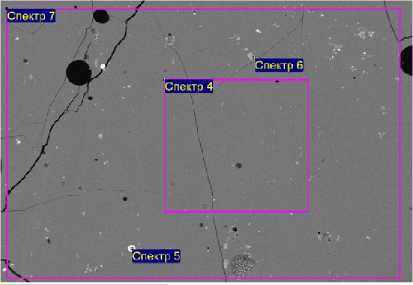

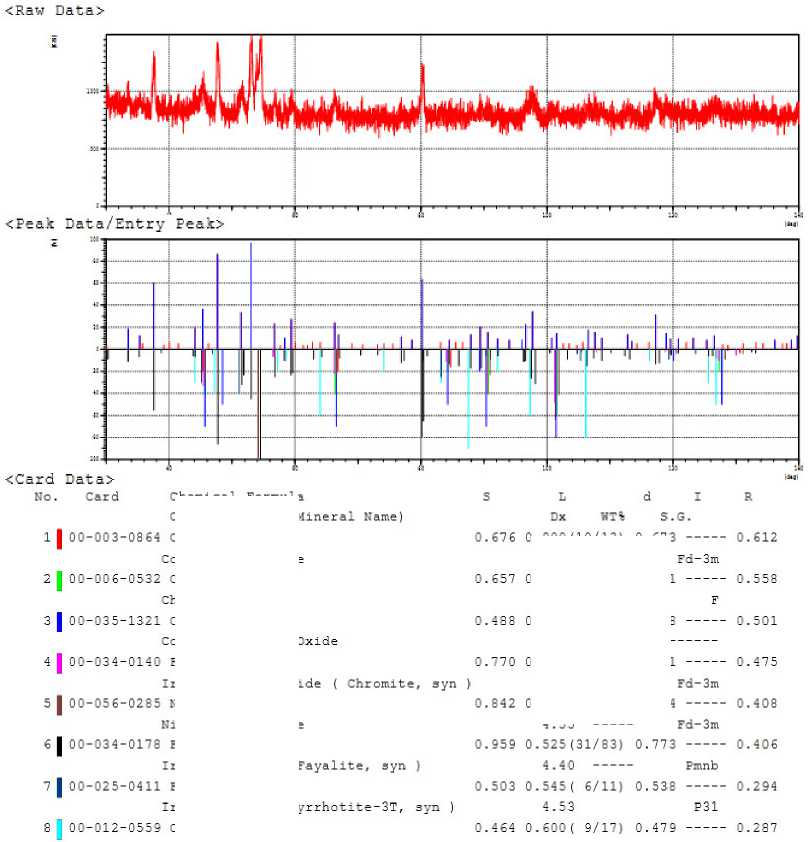

Результаты рентгеновского фазового анализа отвального шлака ЮУНК в графической интерпретации представлены на рис. 2.

а)

Рис. 1. Микроструктура отвальных никелевых шлаков: а – ЮУНК, б – РНК

улект do-moo изображение 2

б)

Результаты микрорентгеноспектрального анализа (рис. 1а)

Таблица 2

|

Номер спектра |

Химический состав, % масс. |

|||||||

|

O |

Mg |

Al |

Si |

S |

Ca |

Fe |

Ni |

|

|

1 |

45,11 |

4,79 |

2,28 |

19,44 |

0,38 |

6,50 |

21,51 |

– |

|

2 |

4,10 |

– |

– |

– |

33,18 |

– |

56,86 |

5,86 |

|

3 |

– |

– |

– |

– |

– |

– |

53,97 |

46,03 |

Таблица 3

Результаты микрорентгеноспектрального анализа (рис. 1б)

|

Номер спектра |

Химический состав. % масс. |

|||||||

|

O |

Mg |

Al |

Si |

S |

Ca |

Fe |

Ni |

|

|

4 |

46,85 |

3,76 |

4,70 |

20,28 |

0,25 |

11,64 |

12,51 |

– |

|

5 |

– |

– |

– |

– |

27,71 |

– |

46,57 |

25,72 |

|

6 |

56,36 |

4,62 |

6,14 |

8,43 |

– |

4,13 |

20,12 |

0,21 |

|

7 |

46,89 |

3,83 |

4,72 |

20,07 |

0,28 |

11,52 |

12,61 |

0,08 |

Рис. 2. Результаты рентгеновского фазового анализа отвальных шлаков (приведение к основным фазам шлака)

Chemical Formula

CoFe204

□bait Iron Oxide

141/amd

Chromium Oxide

5.13

Chemical Name omium Oxide

CoCr204

>alt Chromium

Fe+2Cr2O4

ron Chromium

NiO.3Fe2.104

ickel Iron Oxide

Fe2+2SiO4

ron Silicate (

Fe7S8

ron Sulfide ( Py

Cr3O4

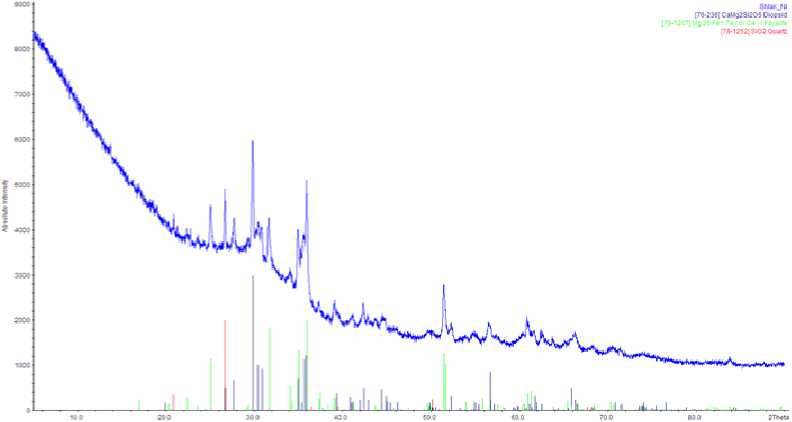

Рис. 3. Результаты рентгеновского фазового анализа аморфной составляющей отвальных никелевых шлаков

|

0.909(10/13) |

0.673 |

|

|

0.857 ( |

6/ 9) |

0.651 |

|

0.750 ( |

9/13) |

0.668 |

|

0.818 ( 5.05 0.750 ( 4.55 |

9/27) |

0.581 |

|

9/19) |

0.544 |

|

Согласно результатам рис. 2, отвальные шлаки представлены фаялитом – 12 %, пироксеном CaMgSi 2 O 6 – 35 %; SiO 2 – 2,5 % и 50 % аморфного стекловидного шлака (см. рис. 2). Более подробный фазовый анализ аморфного стекловидного шлака (рис. 3) фиксирует мелкие фазы ферритов, хромитов, оксидов и силикатов .

Никель преимущественно находится в сульфидных включениях (см. рис. 1), механи чески застрявших в шлаке, размер которых в отдельных случаях достигает 500 мкм. Причем в сульфидных включениях такого размера пр о сматриваются внутри отдельные кристаллы ферроникеля, образованные из сульфидного расплава в период кристаллизации. Поэтому вок руг кристаллов ферроникеля находится б о лее бедный по никелю (см. рис. 1а, спектр № 2) твердый раствор на базе сульфидов железа.

В мелких сульфидных никельсодержащих включениях выделений кристаллов феррон икеля не наблюдается.

Отвальный шлак ЮУНК содержит большее количество железа и является слабомагнитным. Доля магнитных фаз в нем не превышает 10–20 % масс., а отвальный шлак РНК полностью немагнитен, в настоящий момент в отвале представлен фракцией 10 мм и является хвостом проведенной магнитной сепарации.

Магнитный и немагнитный концентраты отвального шлака ЮУНК, составов, представленных в табл. 4, переплавлялись в графитовом тигле. Расплав вместе со шлаком заливался в воду для сохранения среднего химического состава металла и шлака.

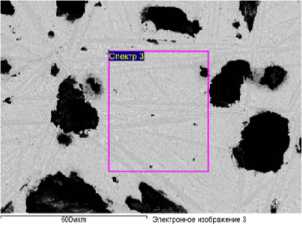

Микроструктура полученного металла представлена на рис. 4, а химический состав в табл. 5.

Полученные в результате переплава шлаки содержали, % масс.: 3,40–8,31 Mg; 1,50–6,11 Al; 17,60–23,37 Si; 1,78–8,69 Ca; 0,60–1,81Cr; 0,00–2,08 Fe; 0,00–0,10 Ni, остальное кислород.

Таблица 4

Состав концентратов от отвальных шлаков ЮУНК

|

Вид концентрата |

Химический состав, % масс. |

||||||||

|

O |

Mg |

Al |

Si |

S |

Ca |

Fe |

Co |

Ni |

|

|

Магнитный |

34,01– 43,09 |

1,10 – 1,27 |

1,20– 1,50 |

8,80– 12,19 |

1,90– 3,50 |

1,51– 2.30 |

34,40– 47,25 |

< 0,60 |

0,16– 0,62 |

|

Немагнитный |

41,64– 44,13 |

5,64 – 6,09 |

2,80– 3,40 |

21,39– 22,00 |

0,52– 0,62 |

6,62– 7,00 |

16,68– 19,22 |

— |

0,55– 0,78 |

Рис. 4. Микроструктура металла с указанием мест проведения микрорентгеноспектрального анализа, полученного переплавом магнитного (а), немагнитного (б) концентратов и немагнитного отвального шлака РНК (в) при температуре 1550–1600 °С и выдержки 10 мин

Таблица 5

Химический состав полученных сплавов

|

Место анализа |

Химический состав полученных сплавов, % масс. |

ВГ, % масс. |

||||||||

|

Рисунок |

№ спектра |

P |

S |

Cr |

Fe |

Co |

Ni |

Cu |

Mo |

|

|

4а |

4 |

0,35 |

2,78 |

– |

91,68 |

1,06 |

3,06 |

0,13 |

0,94 |

22 |

|

5 |

0,43 |

12,56 |

— |

72,76 |

1,31 |

11,43 |

0,47 |

1,04 |

||

|

4б |

1 |

— |

10,48 |

0,19 |

75,60 |

1,28 |

10,37 |

0,40 |

1,67 |

10 |

|

2 |

— |

29,24 |

0,30 |

56,15 |

0,67 |

10,53 |

1,03 |

2,08 |

||

|

4в |

3 |

0,42 |

0,58 |

0,63 |

96,01 |

0,41 |

1,20 |

0,52 |

0,23 |

18 |

бОСмкш ' электронное изображение 4

а)

б)

в)

отвальный шлак

-^ измельчение^

*01^

руцно - т ер мич ес кая магнитным концентрат

— грохочение магнитная сепарация

Цемегная добавка щебень. шлакокаменное литъе наполнитель бетонов

Производство кое 1струкц[ ют п ых никельсодержшцих сталей

Производство ферроникеля

Производство кро мо [ п шйпевьк чугунов плах

Рис. 5. Схема цикла безотходной переработки отвальных никелевых шлаков гравитационным расслоением при высоких температурах

Малоссрннстып железоникелевый сплав

На микроструктурах полученных сплавов (см. рис. 4) видны поры (черные включения) различных форм и размеров, свидетельствующие о начале кипения металла. Самый большой размер пор наблюдается у металла, полученного переработкой шлака РНК, а самые мелкие поры образовались в металле, полученном переплавом немагнитного концентрата шлака, что скорее всего связано с содержанием серы в полученных продуктах: чем ее меньше, тем сильнее проявляется кипение расплава.

Переплав шлаков в графитовой футеровке (другую применять нельзя из-за агрессивности окислов шлака) кроме кипения может привести к процессам науглероживания, что значительно сузит спектр дальнейшего применения полученных металлов. Поэтому следует ограничить время плавки. Высокая окис-ленность получаемых металлов будет препятствовать процессам науглероживания, и после необходимой выдержки для завершения процессов гравитационного разделения шлака и металла первый удаляется из печи, а последний направляется на предварительное раскисление, доводку по химическому составу и т. д. в агрегат печь-ковш, где футеровка не обязательно должна быть графитовой.

На основании проведенных исследований была разработана схема применения данного метода переработки шлаковых отвалов в условиях действующих или вновь созданных минизаводов и цехов с минимальными капитальными затратами и широким спектром номенклатуры товаров. Данная схема приведена на рис. 5.

Выводы

На основании проведенных исследований можно сделать следующие выводы.

-

1. Никель, кобальт, почти все железо и молибден (содержание в шлаке до 0,12 %) в результате такой переработки полностью перешли в металл.

-

2. Переплав магнитного концентрата позволил получить низкосернистый (2–3 %) железоникелевый сплав с низким содержанием никеля (около 3 %) и 1 % масс. кобальта, такой сплав после рафинирования может быть направлен на производство отливок или заготовок для металлопроката из конструкционных низколегированных никельсодержащих сталей без дошихтовки по никелю, а также может быть использован как основа для выплавки нержавеющих марок сталей.

-

3. Переплав немагнитного концентрата позволяет получать продукты, состав и назна-

- чение которых определяется содержанием в нем серы. Если содержание серы в исходном концентрате не превышает 0,1–0,2 % масс., как в случае с отвальным немагнитным шлаком РНЗ, то продуктом переплава является низкосернистый железоникелевый сплав, идентичный по составу сплаву, полученному переплавом магнитного концентрата. Но если содержание серы более 0,4–0,5 % масс., продуктом переплава является никелевый штейн.

Список литературы Способ безотходной переработки отвальных никелевых шлаков

- Металлургия меди, никеля и кобальта / В.И. Смирнов, А.А. Смирнов, А.А. Цейдлер, И.Ф. Худяков. - М.: Металлургия, 1966. - 404 с.

- Ванюков, А.В. Теория пирометаллургических процессов / А.В. Ванюков. - М.: Металлургия, 1971. - 504 с.

- Ежов, Е.И. Состояние производства никеля и кобальта на ведущих предприятиях Канады / Е.И. Ежов, В.Д. Мурашов, А.В. Филатов. - М.: ЦНИИЭиИЦМ, 1989. - 129 с.

- Ванюков, А.В. Шлаки и штейны цветной металлургии / А.В. Ванюков, В.Я. Зайцев. - М.: Металлургия, 1969. - 406 с.

- Ерцева, Л.Н. Исследование твердофазных превращений, происходящих при нагреве сульфидного медно-никелевого сырья, и разработка на основе полученных данных усовершенствованных технологических процессов его переработки: дис. … д-ра техн. наук / Л.Н. Ерцева. - СПб., 2001. - 345 с.