Способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы на основе процесса отбортовки

Автор: Демьяненко Елена Геннадьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.15, 2013 года.

Бесплатный доступ

Предложен способ, основанный на процессе отбортовки, реализуемый устройством с раздвижными секторами, эластичным элементом.

Способ, устройство, отбортовка, заготовка, толщина, тонкостенная, эластичный элемент

Короткий адрес: https://sciup.org/148202235

IDR: 148202235 | УДК: 621.4

Текст научной статьи Способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы на основе процесса отбортовки

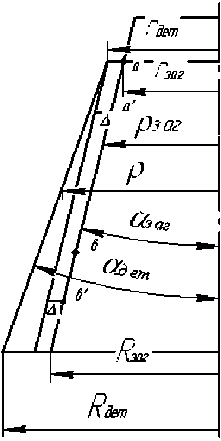

1 – плита верхняя; 2 – раздвижные сектора; 3 – эластичный элемент; 4– заготовка; 5 – конус; 6– опорное кольцо; 7– плита нижняя; 8 – матрица; 9 – деталь

PdP + Tp - Тв (1 + f • ctg«Mamp ) = 0 , (1)

где T p - напряжения в меридиональном направлении;

Тв - напряжения в тангенциальном направлении;

f – контактное трение заготовки, коэффи- циент трения;

^ матр - угол конусности матрицы.

Используем условие пластичности для трансверсальной анизотропии:

тв = kTS = TS , (2)

где T S - напряжение текучести;

к - коэффициент, равный к = 21. 1 —— д [2];

Д - коэффициент анизотропии трансверсально-изотропного тела.

Решение (1) и (2) имеет вид:

О р — O S ( 1 + f ' ctg « Mamp ) f 1 - — 1 , (3)

V р 7

где rдет – меньший радиус конической детали; р - текущий радиус детали.

При р = г дет ; Ур =0. Анализ выражения (3) показывает, что напряжения Ур растет с увеличением р . Этому должно способствовать утонению заготовки для элементов, примыкающих к больше диаметру и уменьшению размера внутреннего диаметра кольцевого выступа.

Технологически возможную толщину получим из уравнения связи напряжений и деформаций:

ТТ = 5 заг

1 -( 1 - д ) '

О р ! °в + 1

Р^ - 1

Рис. 2. Схема процесса

1 - Д'^ р / ° 9 V р

. (4)

Чтобы значения SТ имели постоянное значение необходимо выполнить условие минимизации [3]:

где А —---. Таким образом, ---= — с +1, rdem 1-А

отсюда:

R дет

А.

дет

- S T ) 2 d р ^ min ,

с —

1 -А

- l

.

Подставим (9) в (6) и получим:

где S д ет – заданная толщина детали;

SТ – технологически возможная толщина, которая получается после формообразования заготовки;

r д ет – меньший радиус детали;

р

—= +

1 -А

l ( р - 1 ) .

Зная l и с можно найти наименьший и наибольший радиусы заготовки, используя (10):

R

дет

R дет

r дет

больший относительный

р

заг

р

радиус детали.

Варьируемыми параметрами возьмем радиус заготовки р заг , который примем в виде линейной зависимости:

, '+ 1 р - 1 )

1 -А

р

— с + 1 р . (6)

р заг

Из двух неизвестных коэффициентов, с определим из условия, что при р — г дет (см. рис. 2):

р заг — r dem -А • (7)

r д ет – меньший радиус детали; R д ет – больший радиус детали; р - текущий радиус детали; р заг — радиус заготовки; гзаг - меньший радиус заготовки; R3ar - больший радиус заготовки; А -горизонтальное перемещение элементов заготовки при деформировании на 1 стадии, принятое для всех элементов одинаковым; М заг - угол конусности заготовки; О дет - угол конусности детали

В относительных единицах при р =1:

р заг — 1 -А . (8)

Коэффициент l позволяет определить радиус наибольший заготовки, который дает возможность получить деталь с минимальной разнотол-щинностью.

Выражение (5) примет вид с учетом безраз-

= мерных величин 5 дет

Rдет

S дет

Sзаг

,

г. - дет

— r дет

, дет

r дет

R dem I

J 3 S дет

1 I

Rдет , т.е. от 1 до R дет :

—

. . У / у + 1

1 - ( 1 - д )— —1-1= + 1 ( р - 1 ) - 1

_ 1- Д ' О-р / 09 1 1 -А .

■ dр ^ min .

Минимизацию выражения (5) проведем путем варьирования коэффициента l :

д дl

Rдет j j 5 дет -1-(1 - Р) b + +(1-д)Ь| (р-1Н (р —1)dр — 0 .(12)

1 I ( 1 -А ) J

где

b — b 1 + b 2

b1 =1 при р =1;

^PI^e =0;(14)

(1 + f ■ ctgttMamp 11 - =^j + 1 __ b2 =--------------V <дет ^ ^ при P = RДет, (15)

1 - А (1 + f " с^«матр 1 1 - =

\ R Дет V

P р

, заг – соответственно от- р , заг rдет дет носительные радиусы детали и заготовки.

Или

S Дет - 1 - b ( 1 - ц ) +“Т--

( 1 -a )

x

отсюда

1 + (1 - Ц )b - S Дет - ---Hv b i=з—r ; ^ . (16)

2 ( R Дет - 1 ) (1 - Ц)Ь

Чтобы вычислить l следует найти соотношение между a И S Дет ; при P = ГДет или р =1. Из (4) имеем, приравняв SДет = S T и приняв соотношения:

Г - Г = А или 1 — Г заг = А или.

Дет заг заг Г заг — 1 А

Тогда

S Дет - 1 =- ( 1 - Ц ) ( - " заг ' =- ( 1 - ц )^= ,

Г заг1

Отсюда А = —^^^Ает--.(17)

2 - S Дет - Ц

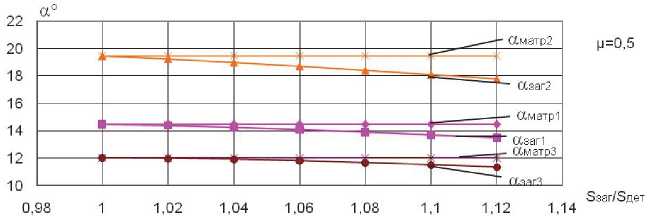

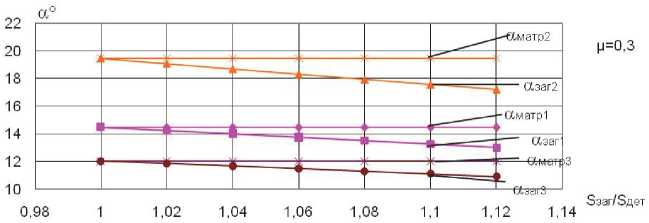

Для наглядности проанализируем аналитические закономерности с помощью построенных графиков (рис. 3 – 12).

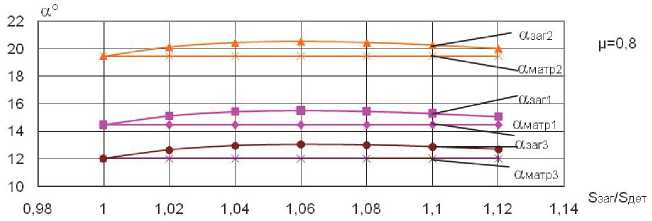

Рис. 3. Зависимость отношения S I S Дет от угла конусности заготовки И заг при ц = 0,5 ; f = 0,1 и различных значениях угла конусности матрицы:

0 00

^ матр 1 , ; ^ матр 2 , ; ^ матр 3

Рис. 4. Зависимость отношения Sзаг I S д ет от угла конусности заготовки « заг при ц = 0,3 ; f = 0,1 и различных значениях угла конусности матрицы: И матр 1 = 14,5 0 ; И матр 2 = 19,5 0 ;

^ матр 3 = 12

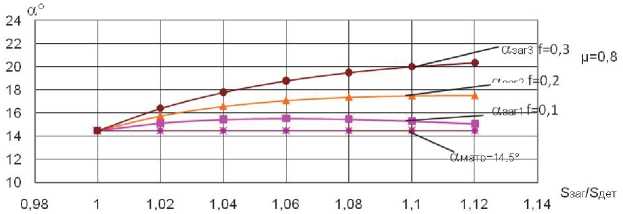

Рис. 5. Зависимость отношения Sзаг I S д ет от угла конусности заготовки И заг при ц = 0,8 ; f = 0,1 и различных значениях угла конусности матрицы: И матр 1 = 14,5 ; И матр 2 = 19,5 ; И матр 3 = 12

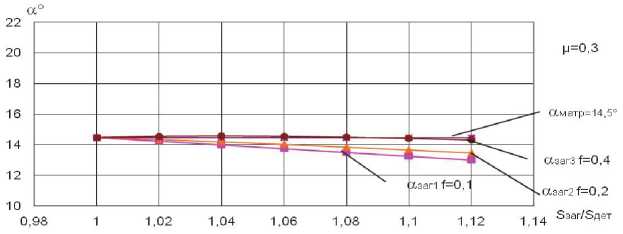

Рис. 7. Зависимость отношения 5* заг / S g em от угла конусности заготовки « заг при Ц = 0,5 ; « матр = 14,5 0 и различных значениях коэффициента трения

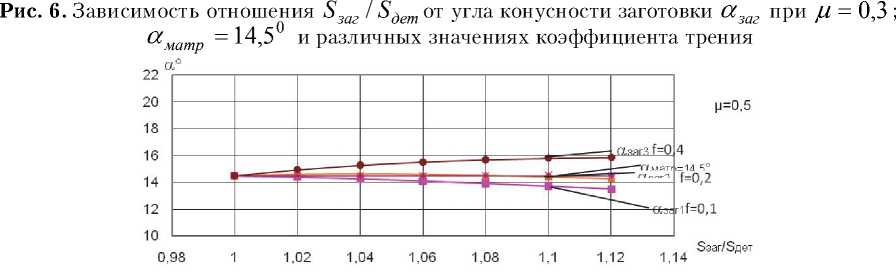

Рис. 8. Зависимость отношения S / 5 д ет от угла конусности заготовки « заг при Ц = 0,8 ; « матр = 14,5 и различных значениях коэффициента трения

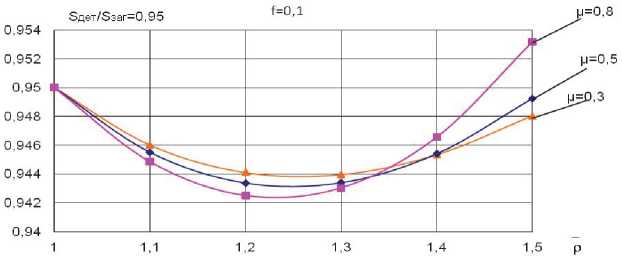

Рис. 9. Зависимость отношения S t / S заг по заданному соотношению S дет / S заг = 0,95 ; f = 0,1 ; « матр = 14,5 0 ; R дет = 1,5 и различных значениях коэффициента анизотропии

Ц = 0,3 ; Ц = 0,5 ; Ц = 0,8

f=0,4

Дп^т/ДчЯГ^П QS

0,99 0,98 0,97 0.96 0.95 0.94 0.93

1.03

1,02

1,01

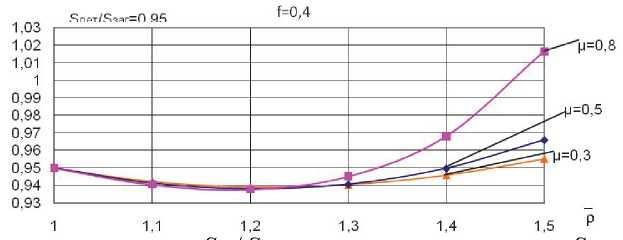

Рис. 10. Зависимость отношения S t / Sзаг по заданному соотношению S дет / Sзаг = 0,95 ; f = 0,4 ; R Дет = 1,5 ; « матр = 14, 5 0 и различных значениях коэффициента анизотропии ет , матр Ц= 0,3 ; Ц= 0,5 ; Ц= 0,8

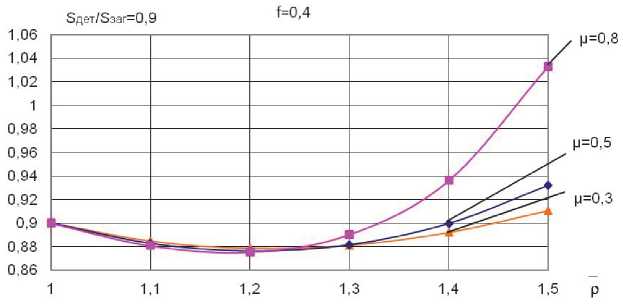

Рис. 11. Зависимость отношения ST / S заг по заданному соотношению S дет / S заг = 0,9 ; f = 0,4 ; R дет = 1,5 ; И матр = 14,5 0 и различных значениях коэффициента анизотропии Ц = 0,3 ;

Ц = 0,5 ; Ц = 0,8

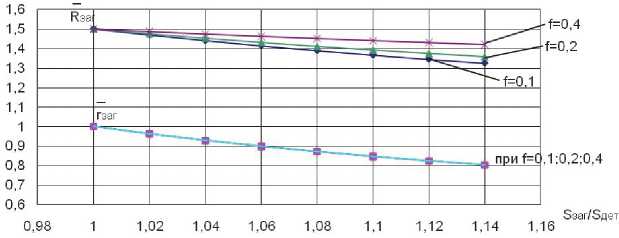

Рис. 12. Зависимо с ть отношения большого и малого относительного радиуса заготовки от S заг / S Дет при R Дет = 1,5 ; И матр = ^ и

Задаваясь соотношением S д ет / Sзаг и раз личными значениями коэффициента анизотро

-

-

пии, коэффициента трения, используя формулы (13, 14, 15, 16, 9, 11, 4) построим зависимость отношения SТ / Sзаг .

По проведенной работе можно сделать выводы: . При уменьшении коэффициента анизотропии Ц сокращается разница между углами И матр

различных значениях коэффициента трения от заданной толщины при малых Ц составляет 1%.

. При значительных значениях коэффициента

и И заг , что особенно сильно сказывается при малых значениях угла конусности матрицы И матр .

. С возрастанием коэффициента трения раз

-

ница между значениями больших радиусов R д ет и Rзаг уменьшается и с возрастанием значений коэффициента анизотропии Ц эта разница прак-

анизотропии, близких к единице, угол конусности заготовки может быть больше угла конусности детали.

Таким образом, с точки зрения получения наименьшей разнотолщинности детали способ эффективен для случая, когда имеет место наименьших значений коэффициента анизотропии Ц и коэффициента трения f .

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации.

Список литературы Способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы на основе процесса отбортовки

- Сторожев, М.В. Теория обработки металлов давлением [Текст]/М.В. Сторожев, Е.А. Попов. -М.: Машиностроение, 1971. -424 с.

- Гречников, Ф.В. Деформирование анизотропных материалов [Текст]/Ф.В. Гречников. -М.: Машиностроение, 1998. -448 с.

- Попов, И.П. Направленное изменение толщины листовой заготовки в процессах пластического деформирования [Текст]: учебное пособие/И.П. Попов. -Самара: Самар. гос. аэрокосм. ун-т., 2006. -74с.