Способ обеспечения работоспособности турбокомпрессора дизелей применением автономного смазочно-тормозного устройства

Автор: Плаксин А.М., Гриценко А.В., Бурцев А.Ю., Глемба К.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки: Процессы и машины агроинженерных систем

Статья в выпуске: 6, 2015 года.

Бесплатный доступ

Доказано, что применение тормозного устройства ротора турбокомпрессора, встроенного в систему впуска двигателя внутреннего сгорания, имеющего расчетные конструктивные параметры, сокращает продолжительность выбега ротора на 30-35 %, что, соответственно, даёт возможность уменьшить габариты и время работы гидроаккумулятора при одновременном исключении возникновения явления помпажа в компрессорной части турбокомпрессора, тем самым исключает поломку его деталей. Расчётный экономический эффект составляет в пределах 50-80 тысяч рублей за сезон эксплуатации агрегатов с тракторами различной единичной мощности.

Двигатель, системы двигателя, турбонаддув, турбокомпрессор, диагностирование, выбег турбокомпрессора, тормозное устройство, гидроаккумулятор, работоспособность, надежность

Короткий адрес: https://sciup.org/14084354

IDR: 14084354 | УДК: 621.43.001.42

Текст научной статьи Способ обеспечения работоспособности турбокомпрессора дизелей применением автономного смазочно-тормозного устройства

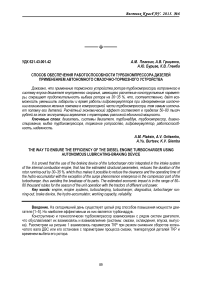

Конструктивно и технологически турбокомпрессор взаимосвязан с рядом систем двигателя, что обуславливает их взаимосвязь и взаимовлияние (системы: смазки, охлаждения, впуска, выпуска). Рассмотрим на рисунке 1 взаимосвязь параметров ТКР при резком снижении оборотов коленчатого вала ДВС или его остановке с параметрами процесса смазки, температурой деталей ТКР и временем выбега его ротора.

Рис. 1. Взаимосвязь параметров ТКР при резком снижении оборотов коленчатого вала ДВС или его остановке с параметрами процесса смазки, температурой деталей ТКР и временем выбега его ротора: 1 – внешняя нагрузка на ДВС R H , Н; 2 – частота вращения коленчатого вала ДВС n ДВС , мин-1; 3 – частота вращения ротора турбокомпрессора, n ТКР , мин-1; 4 – давление масла в масляной магистрали перед подшипником ТКР, Р М , МПа; 5 – температура деталей ТКР Т, 0С;

6 – давление масла в масляной магистрали перед подшипником ТКР при использовании гидроаккумулятора, Р МГ , МПа; t 0 – начальный момент времени, с; t 1 – момент времени, соответствующий началу роста нагрузки на ДВС, с; t 2 – момент времени, соответствующий полной остановке коленчатого вала ДВС, с; t 3 – момент времени, соответствующий полной остановке ротора ТКР, с

На временном участке t 2 –t 3 осуществляется свободный выбег ротора ТКР фактически при нулевом давлении в масляной магистрали перед подшипником ТКР. Данный процесс сопровождается локальным перегревом масла в зазоре подшипника ТКР и, как следствие, его закоксовыванием. В тот же момент температура других элементов ТКР также выходит за пределы штатного режима функционирования. Все это сопровождается недопустимым тепловым расширением деталей и пластическими деформациями.

Снизить тепловую напряженность деталей ТКР и обеспечить параметры выбега, эквивалентные штатной работе ТКР, позволяет установка в масляную магистраль гидроаккумулятора, осуществляющего подпитку пар трения в период свободного выбега ротора ТКР. При использовании гидроаккумулятора изменение величины давления масла в масляной магистрали перед подшипником ТКР происходит по кривой 6. Данное мероприятие позволяет увеличить срок службы ТКР без дополнительных конструктивных доработок его деталей.

Цель исследования . Исследовать процесс выбега турбокомпрессора дизелей при использовании автономного смазочно-тормозного устройства.

Задачи исследования:

-

1. Дать аналитическое описание взаимосвязи продолжительности выбега ротора турбокомпрессора при резком снижении оборотов коленчатого вала ДВС с параметрами смазочнотормозного устройства.

-

2. Разработать программу и провести стендовые и эксплуатационные испытания ДВС при использовании автономного смазочно-тормозного устройства турбокомпрессора.

Теоретические исследования. Перед представлением модели, связывающей параметры свободного выбега, следует указать на широкое изучение данного вопроса различными авторами [1–4].

Уравнение движения ротора турбокомпрессора в общем виде можно записать так [1]

J ⋅

= T K M, dt dω где J ⋅ – момент от сил инерции движущихся масс ротора, H ⋅м ; J – момент инерции ротора dt относительно оси, кг⋅м2; dω – угловое ускорение (замедление) ротора, рад ; M – эффектив-dt с2 T ный момент, развиваемый турбиной, Н⋅ м; M – момент, потребляемый компрессором, Н⋅ м;

M – момент механических сопротивлений вращению ротора, Н ⋅ м .

При осуществлении выбега ТКР примем допущение, что M и M равны нулю, тогда уравнение движения ротора примет следующий вид:

d ω

J ⋅ = M TОРМ .

dt

Методика исследований. При проведении экспериментальных исследований использовался стенд с гидроаккумулятором и тормозным устройством (рис. 2 ) [5–8].

Рис. 2. Стенд для проведения экспериментальных исследований с гидроаккумулятором и тормозным устройством

Результаты экспериментальных исследований. Для подтверждения теоретических предпосылок были проведены экспериментальные исследования по оценке времени выбега турбокомпрессоров ТКР-11 [4–8].

Проведем сравнение экспериментальных результатов, полученных при четырех различных вариантах выбега.

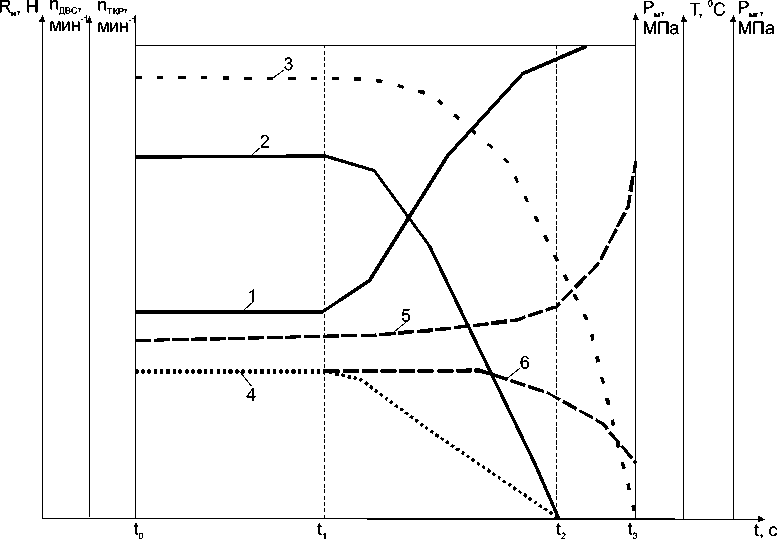

На рисунке 3 представлена экспериментально полученная зависимость частоты вращения ротора турбокомпрессора марки ТКР-11 от времени выбега.

Рис. 3. Зависимость частоты вращения n1, n2, n3, n4 рад/с от времени выбега t, с:

1 – выбег ротора в штатном режиме; 2 – выбег ротора с включённым гидроаккумулятором;

3 – выбег ротора с тормозным устройством; 4 – выбег ротора с включённым гидроаккумулятором и тормозным устройством

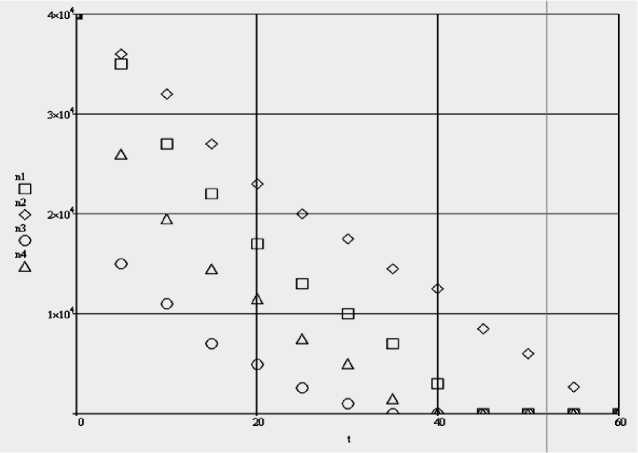

Для определения величины замедления при свободном выбеге производили вычисление первой производной от значений частоты вращения ротора ТКР. В результате получили зависимость замедления ротора ТКР от времени выбега (рис. 4).

Рис. 4. Зависимость замедления n1(t), n2(t), n3(t), n4(t) рад/с2 от времени выбега t, с

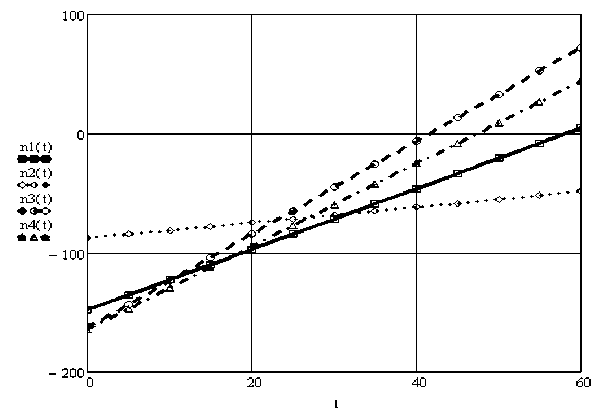

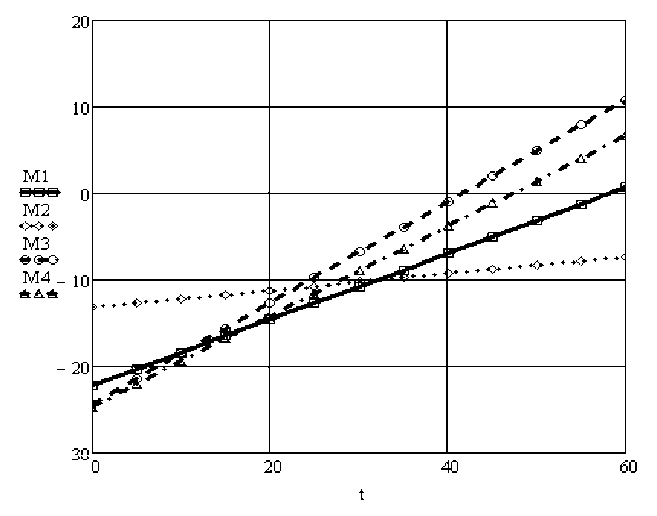

Для определения величины момента сопротивления вращению ротора ТКР произвели умножение величин замедления на момент инерции ротора ТКР. В результате получили зависимость тормозного момента от времени выбега (рис. 5).

Рис. 5. Зависимость тормозного момента М1, М2, М3, М4, Н×м от времени выбега t, с

При анализе данных на рисунках 3–5 и в общем по результатам работы можно сделать следующие выводы :

При совместном использовании гидроаккумулятора с тормозным устройством величина времени выбега ротора уменьшилась в среднем на 30–35 % по сравнению с величиной времени при свободном выбеге (линия 4 на рис. 3–5).

Установленный в систему смазки турбокомпрессора дизеля гидроаккумулятор позволяет осуществлять штатную смазку и охлаждение подшипников ротора при падении оборотов коленчатого вала ДВС, а также при его остановке при перегрузке в режиме выбега ротора. Внедрение тормозного устройства позволяет сократить время выбега ротора и тем самым предотвратить наступление масляного голодания и сухого трения подшипника ротора. Совместное применение гидроаккумулятора и тормозного устройства позволяет снизить до минимума риск наступления сухого трения и аварийного выхода из строя турбокомпрессора.

Список литературы Способ обеспечения работоспособности турбокомпрессора дизелей применением автономного смазочно-тормозного устройства

- Носырев Д.Я., Свечников А.А., Становова Ю.Ю. Определение технического состояния турбокомпрессора и приводного центробежного нагнетателя//Вестник Ростов. гос. ун-та путей сообщения. -Ростов н/Д, 2010. -Вып 3. -С. 59-63.

- Малаховецкий А.Ф. Повышение надёжности турбокомпрессоров автотракторных двигателей путём снижения их теплонапряжённости: дис.. канд. техн. наук. -Саратов, 2005. -141 с.

- Потапов С.В. Повышение долговечности капитально отремонтированных тракторных дизелей применением гидроаккумулятора в смазочной системе: дис.. канд. техн. наук. -Челябинск, 1999. -181 с.

- Диагностирование системы выпуска двигателей внутреннего сгорания путем контроля сопротивления выпускного тракта/А.В. Гриценко, А.М. Плаксин, С.Э. Бисенов //Фундаментальные исследования. -2014. -№ 8. -С. 322-326.

- Продление срока службы турбокомпрессоров автотракторной техники применением гидроаккумулятора в системе смазки/А.М. Плаксин, А.В. Гоиценко, А.Ю. Бурцев //Фундаментальные исследования. -2014. -№ 6. -С. 728-732.

- Увеличение надежности турбокомпрессоров автотракторной техники применением гидроаккумулятора/А.М. Плаксин, А.В. Гриценко, А.Ю. Бурцев //Вестник КрасГАУ. -2014. -№ 8. -С. 176-180.

- Гриценко А.В. Разработка методов тестового диагностирования работоспособности систем питания и смазки двигателей внутреннего сгорания (экспериментальная и производственная реализация на примере ДВС автомобилей): дис.. д-ра техн. наук. -Челябинск, 2014. -397 с.

- Результаты экспериментальных исследований времени выбега ротора турбокомпрессора ТКР-11/А.М. Плаксин, А.В. Гриценко, А.Ю. Бурцев //Вестник ЧГАА. -2014. -Т. 70. -С. 130-135.