Способ повышения адгезионной прочности плазменно-электролитического покрытия на сплавах титана

Автор: Савельев Д.О., Гирн А.В., Михеев А.Е., Руденко М.С., Чижевская М.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.26, 2025 года.

Бесплатный доступ

Целью работы является разработка методики формирования МДО-покрытия на титановом сплаве, способствующей повышению адгезионной прочности покрытия с подложкой, и установление влияния режима обработки на толщину и шероховатость покрытия. Предложена и исследована методика применения ультразвуковых колебаний (УЗК) во время процесса микродугового оксидирования (МДО). Описанный способ позволяет получить многофункциональное покрытие методом микродугового оксидирования с применением ультразву-ковых колебаний на титановом сплаве ОТ-4 с повышенной адгезионной прочностью к основному металлу. А также достигается равномерная толщина и шероховатость покрытия по всей поверхности обрабатываемого изделия. Подтверждено положительное влияние УЗК на адгезионную прочность покрытия. Предложен режим обработки титановых сплавов методом МДО при УЗК и частоте следования импульсов тока равной 90 Гц, способствующий повышению адгезионной прочности МДО-покрытия более чем на 60 %. Предположительно механизм роста покрытия заключается в том, что под воздействием ультразвука пузырьки водорода, образующиеся в процессе, разбиваются на более мелкие пузыри и интенсивно приближаются к поверхности подложки. По мере роста пузырьки лопаются под воз-действием ультразвука и высвобождают большое количество тепла и энергии, которая ускоряет формирование пленки. В дальнейшем кавитационный эффект ультразвука уменьшается из-за покрытия и тогда ультразвуковые волны из-за отражения от покрытия формируют стоячую волну у поверхности, которая приводит к стабильному распределению и сжатию пузырьков у границы раствора и покрытия. Это способствует равномерному распределению микродуг и энергии по поверхности формируемого покрытия. Вследствие чего формируется равномерное по толщине покрытие с меньшей шероховатостью и прочно сцепленное с материалом подложки.

Титановый сплав, микродуговое оксидирование, ультразвуковые колебания, частота следования импульсов тока, адгезионная прочность, метод отрыва

Короткий адрес: https://sciup.org/148331936

IDR: 148331936 | УДК: 620.197 | DOI: 10.31772/2712-8970-2025-26-3-448-457

Текст научной статьи Способ повышения адгезионной прочности плазменно-электролитического покрытия на сплавах титана

Развитие современных отраслей промышленности и машиностроения во многом определяет научно-технический прогресс, главной проблемой которого остается разработка новых и модифицирование существующих конструкционных материалов. Это связано с повышением требований к надежности и физико-механическим свойствам составных частей изделий. При этом современная авиационно-космическая отрасль требует применения соответствующих технологий производства и обработки деталей, которые обеспечивают необходимые свойства и гарантированный срок службы изделий.

Титан как конструкционный материал активно применяется в различных отраслях промышленности благодаря исключительному соотношению прочности сплава к его массе. Однако его применение ограничивают некоторые недостатки, такие как высокая склонность к хрупкости и солевой коррозии, высокая химическая активность с газами при повышенных температурах.

Расширение эксплуатационных возможностей изделий из титана может быть достигнуто за счет формирования на их поверхности защитных или функциональных покрытий.

Одним из таких методов является образование на поверхности титановых сплавов устойчивых против воздействия внешних факторов оксидных плёнок. Большой интерес с этой точки зрения представляет метод микродугового оксидирования (МДО), позволяющий получать многофункциональные керамикоподобные покрытия с уникальными свойствами. Такие покрытия могут применяться для создания на деталях прочного тепло- и электроизолирующего слоя, защиты поверхностей от эрозии в высокоскоростных газовых потоках, коррозии в агрессивных средах, износа трением, для повышения коэффициента излучения поверхности и т. п. [1–4].

Существуют различные способы формирования МДО-покрытия на титановом сплаве, но из-за наличия естественного оксидного слоя адгезионная прочность покрытия с подложкой значительно снижается. Поэтому разработка метода получения МДО-покрытия с высокой адгезионной прочностью к подложке из титанового сплава является в настоящее время актуальной задачей [1–3].

Цель исследования – разработать методику формирования МДО-покрытия на титановом сплаве, способствующую повышению адгезионной прочности покрытия с подложкой, и установление влияния режима обработки на толщину и шероховатость покрытия.

Теоретическое обоснование исследования

Тематике разработки способа повышения физико-механических свойств МДО-покрытия на титане посвящен ряд работ. Так, в работе [5] в качестве исходных материалов для нанесения кальций-фосфатных покрытий использовались образцы титана ВТ1-0, часть из которых предварительно была обработана ультразвуком. Оксидирование образцов проводилось в растворе 25 % H 3 PO 4 + Са 10 (РО 4 ) 6 ОН 2 , представляющем собой взвесь порошка гидроксиапатита. Сравнительные исследования адгезии покрытий методом царапания выявили улучшенные показатели по адгезионной и когезионной прочности по сравнению с покрытиями, нанесенными на титан без предварительной ультразвуковой обработки. Адгезия покрытия, нанесенного на обработанный ультразвуком титан в 6 раз выше, чем у аналогичного покрытия на необработанном титане.

В работе [6] нанесение кальций-фосфатных покрытий на образцы из титана марки ВТ1-0 проводили методом МДО на установке MicroArc-3.0 в электролите под влиянием ультразвукового воздействия. Были выбраны три основных режима нанесения покрытий: режим 1 – контрольный, МДО без внешнего ультразвука; режим 2 – МДО с внешним импульсным ультразвуком мощностью 35 Вт и частотой 37 кГц; режим 3 – МДО с внешним непрерывным ультразвуком мощностью 100 Вт и частотой 35 кГц. В работе для измерения адгезионной прочности покрытий к металлической основе был выбран метод равномерного отрыва (клеевой метод). В результате работы было установлено, что наложение ультразвукового поля в процессе синтеза покрытий приводит к уменьшению адгезионной прочности покрытий от 23 до 19 МПа.

По отношению к адгезионной прочности возможно выделить работу [7; 10–12] китайских ученных шанхайского института о получении покрытия в силикатно-фторидном электролите при частоте импульсов 300 Гц с применение ультразвуковых колебаний (УЗК). Образцы, обработанные методом ультразвукового микродугового оксидирования (УМДО), обладают значительно более высоким потенциалом, что указывает на то, что обработка значительно снизила склонность к коррозии сплавов, а также повысила гидрофильность и адгезионную прочность покрытия.

Отечественными исследователями ИХ ДВО РАН описан способ [8] обработки сплава магния методом МДО в силикатно-фторидном электролите при частоте импульсов 300 Гц. Технический результат – получение композитного биорезорбируемого материала (материалы, которые по мере растворения замещаются тканью организма с образованием нетоксичных продуктов растворения) высокой плотности из магния и гидроксиапатита с равномерным распределением последнего в матрице металла, а также с улучшенной сопротивляемостью растворению в физиологических средах за счет импрегнирования пористой части ПЭО-покрытия поликапролактамом.

Таким образом, описанные исследования основаны на формировании биоактивного композита с подслоем на сплавах магния или титана, полученного плазменно-элекролитическим способом с применением импульсов тока высокой частоты и/или с наложением внешних ультразвуковых колебаний. В работах МДО-покрытия рассматриваются с целью применения в медицине, но мало внимания уделено адгезионной прочности данного покрытия к титановой подложке [5–13].

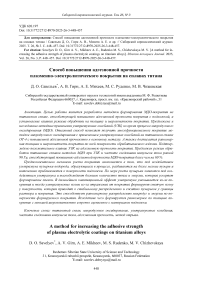

Предположительно влияние УЗК на процесс МДО связывают с более интенсивным обновлением состава электролита в зоне дуги и влиянием ультразвуковых давлений на парогазовый пузырь, образующийся в электролите у поверхности покрытия в результате пробоя и горения микродуги, т. е. появляется эффект раздробления (диспергирования) парогазового пузырька и, как следствие, увеличивается плотность микродуговых разрядов на единицу площади обрабатываемой поверхности (рис. 1), а также под воздействием ультразвука определенной интенсивности на жидкость возникает кавитация.

Ультразвуковая инерционная кавитация – кавитация, природа которой связана с образованием в жидкости парогазовых полостей вследствие растяжения жидкости во время отрицательного полупериода колебаний в акустической волне. После наступления полупериода сжатия эти полос- ти резко захлопываются, при этом возникают локальный нагрев и гидродинамические возмущения в виде микроударных волн, кумулятивных струек и микропотоков жидкости [13–14].

б

Рис. 1. Принципиальная схема влияния УЗК на формирование микродуговых разрядов: а – МДО без УЗК; б – МДО с применением УЗК. 1 – образец; 2 – электролизер; 3 – электролит;

4 – парогазовый пузырь; 5 – микродуговой разряд; 6 – ультразвуковые колебания; 7 – источник УЗК

Fig. 1. Schematic diagram of the influence of ultrasonic vibrations on the formation of microarc discharges: a – MAO without ultrasonic vibrations; б – MAO with ultrasonic vibrations. 1 – sample; 2 – electrolytic bath;

3 – electrolyte; 4 – steam-gas bubble; 5 – microarc discharge; 6 – ultrasonic vibrations;

7 – source of ultrasonic vibrations

Оборудование и методы

В качестве объектов исследования использовались образцы 60 × 30 × 1,5 мм из титанового сплава ОТ-4. Состав, концентрация компонентов электролита, продолжительность МДО и параметры режимов обработки указаны в табл. 1. Диапазон частоты следования импульсов тока обусловлен выходом пробойного напряжения для образования микродуговых разрядов [15].

Таблица 1

Параметры МДО при обработке титановых сплавов

|

Параметры МДО |

Серия образцов |

|

|

МДО |

МДО с УЗК |

|

|

Плотность тока, А/дм² |

26,7 |

|

|

Соотношение катодной и анодной составляющих тока, IК:IА |

1 |

|

|

Частота следования тока, Гц |

30–110 |

|

|

Форма следования импульса |

Синусоидальная |

|

|

Время обработки, с |

600 |

|

|

Температура электролита, ºC |

20–30 |

20–50 |

|

Состав электролита |

NaH 2 PO 4 2Н 2 O – 20 г/л; Na 2 SiO 3 – 5 г/л; K 3 [Fe(CN) 6 ] – 10 г/л; Na 2 MoO 4 – 5 г/л |

|

Проведены исследования влияния ультразвуковых колебаний на процесс микродугового оксидирования при варьировании частоты следования импульсов тока. Влияние частоты импульсов тока сводится к продолжительности горения микродугового разряда, а также к изменению их количества за одинаковый промежуток времени.

Предварительно перед обработкой все образцы обезжиривались ацетоном (ГОСТ 2768–84). Закреплялись в электролитической ванне параллельно её сторонам на титановом подвесе в медных зажимах. Оксидирование проводилось в анодно-катодном режиме.

Для реализации процесса плазменно-электролитического оксидирования с применением ультразвуковых колебаний была разработана электролитическая ванна на основе ванны ультразвуковой очистки. В качестве защиты элементов управления и блока питания от воздействия выходного напряжения источника тока была использована текстолитовая пластина толщиной 5 мм. Анодный токоподвод инсталлирован на текстолитовых стойках.

Изучение микроструктуры обработанных образцов проводили с помощью металлографического микроскопа Neophot 32 при увеличении в 160 раз.

Измерение шероховатости проводилось с помощью прибора CONDTROL TR110 по шкале Ra. Профилометр соответствует требованиям стандартов ISO и DIN.

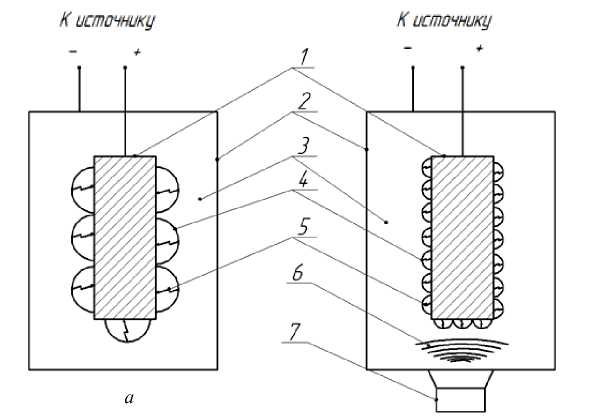

Стандарт, определяющий методы контроля гальванических покрытий, включает только качественные методы, основанные на различии физико-механических свойств металла покрытия и основного материала. Согласно ГОСТ 9.302–88, метод контроля выбирают в зависимости от вида покрытия с учетом свойств основного металла и металла покрытия, типа и назначения детали. Поскольку качественная оценка адгезионной прочности не подходит для достоверного сравнения методов обработки, было предложено определять величину прочности сцепления методом отрыва В (клеевая методика, клей ВК-9), согласно ГОСТ 209–75, как отношение усилия (до 10 кН), при котором происходит отрыв от склеенного с оксидным покрытием ответного образца к площади поперечного сечения (490,9 мм2) (рис. 2).

Рис. 2. Общий вид схемы испытания образцов на адгезионную прочность МДО-покрытия: 1 – образец; 2 – клеевой шов; 3 – ответный образец

Fig. 2. General view of the scheme for testing samples for the adhesion strength of the MAO coating:

-

1 – sample; 2 – adhesive seam; 3 – counter sample

Настоящий стандарт распространяется на резину и клей и устанавливает методы определения прочности связи их с металлом при отрыве.

Адгезионную прочность клеевого соединения определяли с помощью универсальной электромеханической испытательной машины с компьютерным управлением Eurotest T-50. Все испытания, проводимые на этой машине, выполняются с помощью программного приложения WinTEST32, установленного на компьютере.

Результаты исследований и обсуждение

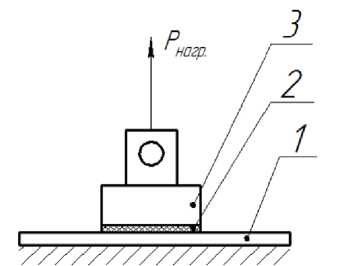

На рис. 3 представлена микроструктура МДО-покрытия при частоте следования импульсов: а – 40 Гц; б – 50 Гц; в – 70 Гц.

При увеличении частоты следования импульсов тока поры покрытия уменьшаются, а поверхность становится более равномерной. Предположительно, это связано с уменьшением длительности импульса тока и, как следствие, горения микродуги, но при этом увеличивается об- щее время воздействия микродуговых разрядов при равном времени обработки образцов. При частоте менее 40 и свыше 70 Гц пробойное напряжение не достигало зоны искровых разрядов.

Рис. 3. Микроструктура МДО-покрытия при частоте следования импульсов: а – 40 Гц; б – 50 Гц; в – 70 Гц

-

Fig. 3. Microstructure of MAO coating at pulse repetition frequency: а – 40 Гц; б – 50 Гц; в – 70 Гц

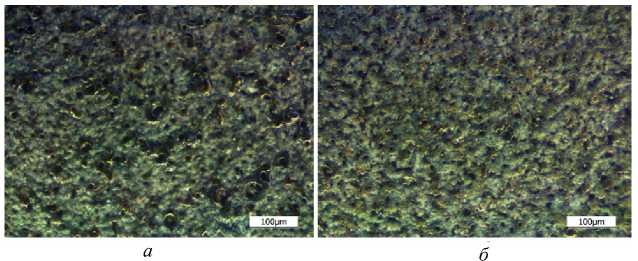

На рис. 4 представлена микроструктура МДО-покрытия стандартного режима ( а ) и стандартного режима при УЗК ( б ). Размер пор покрытия уменьшается и становится нормированным, а поверхностный слой становится более равномерный при наложении УЗК.

Рис. 4. Микроструктура МДО-покрытия:

а – режим МДО при частоте следования импульсов тока 50 Гц;

б – режим МДО при частоте следования импульсов тока 50 Гц и УЗК

-

Fig. 4. Microstructure of MAO coating: a – MAO mode at a current pulse repetition frequency of 50 Hz;

б – MAO mode at a current pulse repetition frequency of 50 Hz and with ultrasonic vibrations

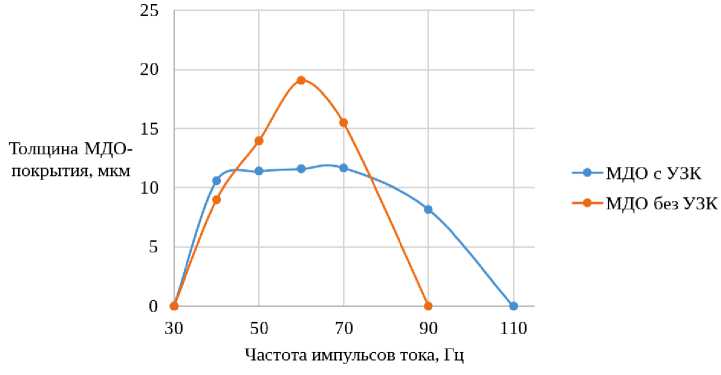

На рис. 5 представлен график зависимости толщины МДО-покрытия от частоты следования импульсов тока с применением ультразвуковых колебаний и без их воздействия при процессе формирования покрытия.

Максимальная толщина покрытия достигала 18 мкм при частоте следования импульсов тока 60 Гц. При этом, практически во всем диапазоне частоты, обработка без ультразвука способствовала достижению большей толщины покрытия. В случае с применением УЗК в диапазоне частоты следования импульсов тока от 40 до 70 Гц толщина оставалась постоянной и в среднем равной 11,5 мкм по всей поверхности образца. Это подтверждает суждение о влияние эффекта кавитации при наложении УЗК.

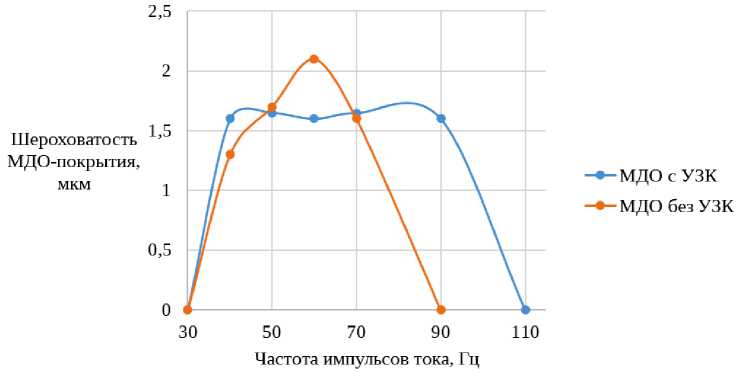

На рис. 6 представлен график зависимости шероховатости МДО-покрытия от частоты следования импульсов тока с применением УЗК и без их воздействия при процессе формирования покрытия.

Рис. 5. График зависимости толщины МДО-покрытия от частоты следования импульсов тока

-

Fig. 5. Graph of the dependence of the MAO coating thickness on the current pulse repetition frequency

Рис. 6. График зависимости шероховатости МДО-покрытия от частоты следования импульсов тока

-

Fig. 6. Graph of the dependence of the roughness of the MAO coating on the frequency of the current pulses

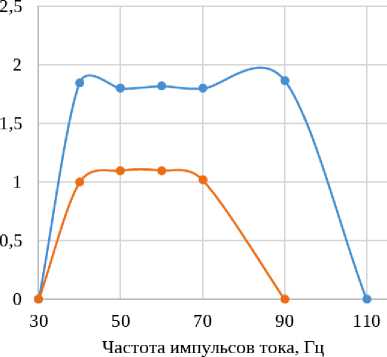

Адгезионная прочность МДО- покрытия, МПа

Рис. 7. График зависимости адгезионной прочности МДО-покрытия от частоты следования импульсов тока

МДО с УЗК

МДО без УЗК

-

Fig. 7. Graph of the dependence of the adhesion strength of the MAO coating on the frequency of the current pulses

На рис. 7 представлен график зависимости адгезионной прочности МДО-покрытия от частоты следования импульсов тока с применением УЗК и без их воздействия при процессе формирования покрытия. Наибольшее значение адгезионной прочности МДО-покрытия без применения УЗК достигается при частоте следования импульсов тока 40 Гц и составляет 1,12 МПа. В случае МДО с применением УЗК наблюдается два максимума адгезионной прочности при частоте 40 и 90 Гц и составляет 1,85 МПа.

Заключение

В работе проведен анализ влияния УЗК и тока высокой частоты на структуру, толщину, шероховатость и адгезионную прочность МДО-покрытия на титановых сплавах.

Подтверждено положительное влияние УЗК на адгезионную прочность покрытия. Предложен режим обработки титановых сплавов методом МДО при УЗК и частоте следования импульсов тока равной 90 Гц, способствующий повышению адгезионной прочности МДО-покрытия более чем на 60 %.

Предположительно, механизм роста покрытия заключается в том, что под воздействием ультразвука пузырьки водорода, образующиеся в процессе, разбиваются на более мелкие пузыри и интенсивно приближаются к поверхности подложки. По мере роста пузырьки лопаются под воздействием ультразвука и высвобождают большое количество тепла и энергии, которая ускоряет формирование пленки. В дальнейшем кавитационный эффект ультразвука уменьшается из-за покрытия и тогда ультразвуковые волны из-за отражения от покрытия формируют стоячую волну у поверхности, которая приводит к стабильному распределению и сжатию пузырьков у границы раствора и покрытия. Это способствует равномерному распределению микродуг и энергии по поверхности формируемого покрытия, вследствие чего формируется равномерное по толщине покрытие с меньшей шероховатостью и прочно сцепленное с материалом подложки.