Способы дезактивации поверхностей с радиоактивным загрязнением

Автор: Кулагина Т.А., Шеленкова В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.10, 2017 года.

Бесплатный доступ

В настоящем обзоре проанализированы имеющиеся данные о различных способах дезактивации поверхностей с радиоактивным загрязнением. Особое внимание уделено физико химическим основам процесса радиоактивного загрязнения и дезактивации. Рассмотрены основные факторы, определяющие выбор способа дезактивации в зависимости от характера радиоактивного загрязнения. Представлены численные данные, иллюстрирующие эффективность различных способов дезактивации.

Дезактивация, радиоактивное загрязнение, дезактивирующий раствор, механическая обработка, ультразвук, коэффициент дезактивации

Короткий адрес: https://sciup.org/146115207

IDR: 146115207 | УДК: 621.039.73 | DOI: 10.17516/1999-494X-2017-10-3-352-363

Текст научной статьи Способы дезактивации поверхностей с радиоактивным загрязнением

При эксплуатации атомных электростанций, исследовательских реакторов, кораблей и судов с ядерными транспортными установками, предприятий ядерного топливного цикла, при добыче и переработке природных ископаемых (нефти, газа, цветных металлов), а также при переработке радиоактивных отходов и отработавшего ядерного топлива происходит загрязнение оборудования, помещений и средств индивидуальной защиты персонала радиоактивными изотопами в различной химической форме и агрегатном состоянии.

Радиоактивные загрязнения классифицируют на первичные, вторичные и многократные [1]. Первичные загрязнения вызваны радиоактивными веществами, которые образовались в процессе аварии, производственной деятельности, взрывов ядерных боеприпасов. Вторичные радиоактивные загрязнения определяются переходом радиоактивности с загрязненных объектов на чистые.

Один и тот же объект может за счет вторичных процессов загрязняться несколько раз. В этих условиях вторичные загрязнения становятся многократными. Наиболее опасный источник загрязнения – выбросы радиоактивных веществ в атмосферу и распространение этих выбросов в виде аэрозольного облака. Помимо аэрозольного возможно контактное радиоактивное загрязнение, которое происходит в результате соприкосновения поверхностей различных объектов с жидкой или твердой средой, содержащей радионуклиды.

В результате деятельности топливно-энергетического комплекса (нефтегазодобывающие предприятия) и предприятий атомной промышленности возникает радиоактивное загрязнение, в том числе поверхностное. Источником радиоактивного загрязнения при добыче нефти/ газа являются природные радионуклиды Ra-226, Th-232 и продукты их распада. В атомной отрасли радиоактивное загрязнение – результат эксплуатации ядерных установок, обращения с отработанным ядерным топливом и радиоактивными отходами, и в основном обусловлено такими радионуклидами, как: изотопы урана, изотопы плутония, Cs137, Sr90, Co60.

Характер поверхностного радиоактивного загрязнения определяется следующими факторами:

-

1) природой поверхности;

-

2) радиоактивной средой, контактирующей с поверхностью;

-

3) состоянием поверхности и качеством ее обработки;

-

4) химическими свойствами и состоянием радионуклидов;

-

5) концентрацией радиоактивного вещества;

-

6) физико-химическими условиями контакта.

Радиоактивное загрязнение удерживается на поверхности материалов в результате действия сил адгезии и различных процессов сорбции: физической адсорбции, ионного обмена или других видов химсорбции, а также абсорбции. Естественно, что вклад тех или иных процессов, ответственных за фиксацию радиоактивных загрязнений, определяется как природой материала и состоянием его поверхности, так и видом загрязнений.

Следует отметить, что поверхностное радиоактивное загрязнение является значимым фактором радиационного воздействия на персонал при проведении работ с использованием – 353 – открытых источников ионизирующего излучения. Поэтому для исключения дополнительных источников облучения персонала, образования радиоактивных аэрозолей и разноса радиоактивных загрязнений необходимо своевременно проводить дезактивацию оборудования, средств индивидуальной защиты и других загрязненных радиоактивными веществами поверхностей.

Дезактивация оборудования способствует значительному уменьшению вероятности поступления радиоактивных веществ в организм человека через органы дыхания, желудочнокишечный тракт и кожные покровы, а также снижает дозовые нагрузки персонала, занятого в условиях воздействия источников ионизирующего излучения. Образованию радиоактивных загрязнений и дезактивации его посвящено большое количество работ [120].

Таким образом, дезактивация выступает обязательным условием обеспечения радиационной безопасности. Своевременная и эффективная дезактивация имеет большое экономическое значение, так как позволяет повысить производительность труда и значительно уменьшить объем необходимых демонтажных работ, количество материалов и оборудования, направляемых на захоронение в качестве радиоактивных отходов.

Реализация любого способа дезактивации осуществляется в две стадии. Первая стадия процесса дезактивации заключается в преодолении связи между радиоактивным веществом (молекулы, ионы, радиоактивные частицы) и поверхностью обрабатываемого объекта. Вторая стадия включает транспортировку радиоактивного вещества с обрабатываемой поверхности загрязненного объекта. Если вторая стадия осуществляется не в полной мере, то происходит оседание радиоактивных веществ из отработанной среды обратно на поверхность и повторное загрязнение поверхности уже в процессе дезактивации. В случае глубинного загрязнения дезактивация заключается не только в преодолении связи между носителями радиоактивных загрязнений и поверхностью, но и в миграции этих загрязнений из глубины материала на поверхность и в последующем удалении их с поверхности.

Разграничение всего процесса дезактивации на две стадии дает возможность обосновать параметры, характеризующие конкретный способ дезактивации. К таким параметрам относятся: состав дезактивирующих растворов, норма их расхода на единицу поверхности, условия применения дезактивирующих сред (скорость обработки, давление и др.) [2].

Вследствие того, что загрязнения бывают различными по природе радиоактивных изотопов, виду их соединений и уровню создаваемой ими активности, а также вследствие разнообразия поверхностей, как правило, не удается найти универсальные для всех случаев методы дезактивации.

В основу классификации способов дезактивации можно положить два основных принципа, определяющих агрегатное состояние дезактивирующей среды и особенности проведения процесса [3].

В зависимости от состояния среды:

– жидкостные;

– безжидкостные;

– комбинированные (например, дезактивация перегретым паром безжидкостная, но после конденсации пара идет обработка жидкостью).

В зависимости от характера протекания процесса дезактивации:

-

– физико-механические – удаление радиоактивного загрязнения осуществляется с помощью механических или физических процессов без применения химических реагентов за исключением воды;

-

– химические – жидкостные способы, в которых основным средством воздействия является раствор химических реагентов;

-

– физико-химические – способы, сочетающие в себе химические, физические и механические процессы.

В соответствии с принципами классификации можно выделить следующие основные способы дезактивации:

|

химические |

физико-механические |

физико-химические |

|

использование, |

вакуумирование, |

электрохимическая дезактивация, |

|

дезактивирующих растворов, пенная дезактивация, |

механическая обработка, |

дезактивация пастами, |

|

дезактивация сорбентами, дезактивация СО2 и Н2О в |

дезактивация ультразвуком, термический способ, |

суспензиями, расплавами, дезактивация съемными покрытиями, струйный способ с раствором |

|

сверхкритическом состоянии; |

обдув потоком газа, абразивный обдув, водоструйная и пароструйная дезактивация; |

химических реагентов, паровая дезактивация с использованием химических реагентов, дезактивация порошкообразными металлизированными составами. |

Рассмотрим некоторые из предлагаемых способов дезактивации.

В группе химических методов средством воздействия на загрязненную поверхность является дезактивирующий раствор или другая среда, содержащая химические реагенты.

Использование дезактивирующих растворов относится к жидкостным методам дезактивации. Процесс дезактивации поверхностей материалов в этом случае можно выразить следующим образом [1]:

(поверхность + загрязняющее вещество) + моющий раствор →

-

→ поверхность + (моющий раствор + загрязняющее вещество).

Поверхность освобождается от радиоактивного загрязнения, а радиоактивное вещество переходит в моющий раствор, т.е. происходит разрушение связи загрязнения с поверхностью. При этом состав моющего раствора подбирают таким образом, чтобы наиболее эффективно разрушить связь радиоактивных изотопов с поверхностью и предотвратить их повторную сорбцию, т.е. приведенный выше процесс должен быть направлен только слева направо.

Основные компоненты дезактивирующих растворов – вода, поверхностно-активные и комплексообразующие вещества, кислоты, щелочи, окислители и некоторые соли. В большинстве случаев применяют сложные растворы, состав которых выбирают с учетом сил, удерживающих загрязняющее вещество на поверхности. Хороший эффект часто дает поочередное использование различных растворов, например кислого и щелочного, окислительного и восстановительного [4].

В качестве добавки, улучшающей удержание радиоактивных загрязнений в растворе, берут карбоксилметилцеллюлозу, которая образует коллоидный раствор. В табл. 1 представле-– 355 – ны экспериментально полученные коэффициенты дезактивации загрязненных стальных поверхностей методом орошения разными растворами при одновременной обработке щеткой (60 об/мин) [1].

Растворы различного состава использовались при одной и той же норме расхода, равной 3 л/м2. Применение меньшей нормы расхода, например 1 л/м2, из-за неровностей обрабатываемой поверхности может привести к неполному ее смачиванию, что снизит качество дезактивации. Поэтому обычно норма расхода дезактивирующего раствора составляет 2–3 л/м2.

Эффективность проведения дезактивации в зависимости от времени обработки представлена в табл. 2 [1]. В этих экспериментах для дезактивации поверхности, загрязненной радионуклидами 89Sr и 91Y, использовался 0,1%-й раствор препарата СФ-2 при норме расхода 3 л/м2 при одновременном воздействии щетки (60 об/мин).

Из табл. 2 следует, что при увеличении в 8 раз времени обработки поверхности, загрязненной 89Sr, коэффициент дезактивации увеличивается всего на 30 %, что указывает на нерациональный расход дезактивирующих растворов и неэффективность затраченного на обработку времени [5].

Препараты, которые маркируются шифром СФ, предназначены для дезактивации техники, одежды и других объектов. Такие препараты поступают к потребителю в виде порошка, из которого готовятся 0,1–0,5%-е водные дезактивирующие растворы. Состав препаратов СФ представлен в табл. 3.

Примером использования дезактивирующих растворов служат способы погружной дезактивации и дезактивации растиранием раствора. Эффективность погружной дезактивации возрастает при перемешивании, циркуляции раствора, повышении температуры. Метод подходит для дезактивации съемного контурного оборудования, оснастки, арматуры, инструментов. При дезактивации крупногабаритного оборудования (парогенераторов, теплообменников, больших емкостей) их заполняют дезактивирующим раствором, организуя его циркуляцию и

Таблица 1. Коэффициенты дезактивации стальной поверхности, полученные методом орошения разными растворами при одновременной обработке щеткой

|

Состав раствора |

K Д |

|

Чистая вода |

2,5 |

|

0,1 % Гексаметафосфат натрия (ГМФН) |

8,7 |

|

0,1 % Карбоксилметилцеллюлоза (КМЦ) |

13,6 |

|

0,1 % Препарат СФ-2 |

13,7 |

|

0,1 % ГМФН + 0,1 % (КМЦ) |

14,1 |

Таблица 2. Коэффициент дезактивации поверхности 0,1%-м раствором СФ-2

Дезактивация растиранием раствора осуществляется дезактивирующим действием раствора в сочетании с механическим воздействием щетки или ветоши – простой, универсальный и распространенный способ. Используются растворы кислот, щелочей, и более сложные рецептуры. Согласно [4], расход раствора составляет 23 л/м2. Для нержавеющей стали коэффициент дезактивации равен 5-20.

Достоинства – возможность проводить обработку оборудования сложной формы и труднодоступных участков. Недостаток – применение ручного труда в радиационно-опасных условиях, как следствие дозовые нагрузки на персонал.

Эффективность дезактивации химическими растворами можно увеличить интенсификацией процесса, например приложением разности потенциалов.

Установлено, что при этом процесс удаления радиоактивных веществ с поверхности металла ускоряется в несколько раз [6]; кроме того, частичному растворению подвергается и сам металл, что обеспечивает удаление глубоко продиффундировавших радиоактивных загрязнений. Тем не менее наличие или образование в процессе электролиза на поверхности металла труднорастворимых оксидных пленок замедляет анодное растворение металлов, вплоть до его полного прекращения (явление пассивации), и снижает эффективность дезактивации.

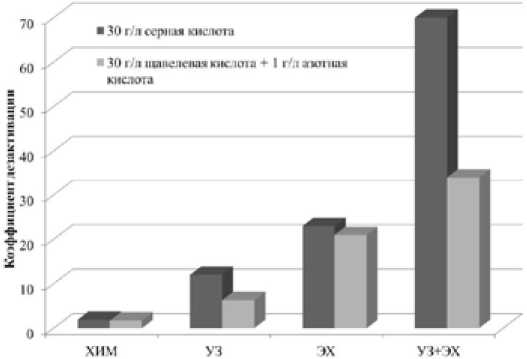

Группой авторов во главе с А.А. Акатовым, Ю.С. Коряковским были проведены эксперименты с использованием натурных радиоактивно загрязненных образцов нержавеющей стали. Результаты эксперимента представлены на рис. 1.

Основной измеряемой величиной являлся коэффициент дезактивации. Обработка проводилась в течение 20 мин при комнатной температуре. Низкий уровень загрязнения предоставленных образцов определил невысокие коэффициенты дезактивации: в случае совместной ультразвуковой и электрохимической обработки за 20 мин практически удалось достигнуть фоновых значений [7].

Таблица 3. Состав препаратов типа СФ, применяемых для приготовления дезактивирующих растворов [1]

|

Компоненты |

Содержание, масс. % |

||||

|

назначение |

название |

СФ-2 |

СФ-2У |

СФ-3 |

СФ-3К |

|

ПАВ |

Алкилбензолсульфонаты |

25 |

18 |

18-20 |

9 |

|

Триполифосфат натрия |

- |

50 |

- |

25 |

|

|

Комплексообразователи |

Гексаметафосфат натрия |

- |

- |

25 |

- |

|

Тринатрийфосфат |

30 |

- |

- |

- |

|

|

Кислый реагент |

Щавелевая кислота |

- |

- |

- |

50 |

|

Активные добавки |

|||||

|

Для улучшения качества обрабатываемых изделий |

Органический отбеливатель |

- |

- |

2 |

1 |

|

Примеси |

Несульфированные вещества и вода |

Остальное |

Остальное |

Остальное |

Остальное |

Рис. 1. Результаты обработки натурных радиоактивно загрязненных (цезий-137) образцов нержавеющей стали [7, 18]

Помимо химических методов дезактивации также можно выделить группу физикомеханических методов.

Способы механической обработки используются для пористых и непористых материалов (дерево, бетон, металлы). В ходе механической обработки удаляется поверхностный слой материала с содержащимися в нем радиоактивными загрязнениями. К механическим методам обработки относят шлифование, фрезерование, бурение и разламывание, дезактивацию отбойным молотком или зубилом [3].

Для интенсификации процесса дезактивации может быть использован ультразвук. Ультразвуковая обработка активно применяется для ускорения химической дезактивации металлических РАО [8, 14, 18], позволяя достичь достаточно высокой эффективности обработки за сравнительно короткое время, благодаря чему снижаются объемы вторичных жидких РАО. Однако прочнофиксированные загрязнения, особенно продиффундировав-шие вглубь основного металла, ультразвуком удаляются плохо – даже с помощью агрессивных растворов [7].

Эффективность дезактивации нержавеющей стали растворами при наложении ультразвуковых колебаний можно сравнить с эффективностью обработки обычными способами, что демонстрируется данными, приведенными в табл. 4 [1]. Из таблицы следует, что при наложении ультразвуковых колебаний время дезактивации составляет всего 2–3 мин, при этом K Д выше в 7–20 раз.

К недостатку ультразвуковой дезактивации следует отнести громоздкое и энергоемкое оборудование для генерирования ультразвуковых волн. Из-за этого ультразвуковые ванны применяют для сравнительно небольших деталей. Метод принципиально не может быть применен для бетона и прочих материалов, поглощающих ультразвуковые колебания.

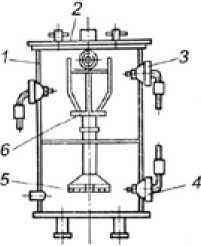

Среди физико-механических способов наиболее широко распростронен способ дезактивации струей воды. При реализации данного способа струя воды под давлением воздействует на поверхность. Удаление радиоактивного загрязнения достигается за счет кинетической энергии – 358 – струи. На рис. 2 изображена ванна струйного типа, предназначенная для деталей сложной конфигурации.

Эффективность дезактивации зависит от энергии удара струи, т.е. от ее скорости и давления. Для эффекта скалывающего действия нужна высокая скорость струи - 2025 м/с , температура повышенная, ~ 80 °С (температура воды существенной роли не играет). Давление и скорость потока выбираются исходя из конкретной ситуации. В зависимости от давления струя воды позволяет удалить со стали краску, покрытия (в т.ч. нанесенные гальванически) и прочнофиксированные загрязнения без повреждения внутреннего слоя металла. Струя воды может быть сплошной или разделенной на отдельные компактные струйки, а также может быть и капельного строения. Поэтому первую стадию процесса дезактивации рассматривают с трех позиций: воздействие сплошной водной струи, струи капельного строения и пленки воды, образовавшейся после контакта струи с поверхностью. Для определения зависимости между временем дезактивации и расходом воды можно взять экспериментальные данные, полученные для коэффициента дезактивации при использовании сплошной струи и струи капельного строения при различном времени обработки поверхности (табл. 5) [1].

Повысить интенсивность дезактивации струей воды можно путем перехода на импульсную обработку, которая заключается в чередовании включения и выключения источника, генерирующего струю воды. При этом каждый раз, когда включается источник, струя воды падает на поверхность, где нет водной пленки.

Также для увеличения эффективности дезактивации применяют смесь воды с водяным паром (пароэмульсионную смесь) или чистый водяной пар. Струя пара действует на радиоактив-

Таблица 4. Эффективность дезактивации поверхности нержавеющей стали различными способами

|

Способ обработки |

Время обработки, мин |

K Д |

|

Протирка вручную |

60-90 |

10,0 |

|

Окунание и перемешивание |

10-15 |

3,3 |

|

Струей воды |

10-20 |

6,6 |

|

При наложении ультразвуковых колебаний |

2-3 |

67 |

Рис. 2. Дезактивационная ванна струйного типа [3]: 1 – корпус, 2 – крышка, 3 – поворотные сопла, 4 – сопло системы привода турбины, 5 – турбина, 6 – поворотный стол с корзиной

Таблица 5. Зависимость коэффициента дезактивации замасленных загрязненных радионуклидами поверхностей от удельного расхода воды

Может использоваться как перегретый пар, который не конденсируется на обрабатываемой поверхности, так и пар, конденсирующийся при соприкосновении с поверхностью. Струя пара обладает большой кинетической энергией и, следовательно, большей возможностью по удалению радиоактивных загрязнений, что и определяет эффективную обработку паром, когда коэффициент дезактивации может достигать 200–300 [9].

Из приведенных выше способов дезактивации в настоящее время чаще всего применяется химическая дезактивация, основанная на обработке защитных покрытий дезактивирующими растворами. Представленные численные данные значений коэффициентов дезактивации показывают, что эффективность дезактивации химическими растворами увеличивается при интенсификации процесса, например, ультразвуковой обработкой или приложением разности потенциалов. Использование дезактивирующих растворов в сочетании с механическим воздействием также увеличивает коэффициент дезактивации.

В работах авторов [21–30] представлены результаты исследований в данной области, а также в направлении обращения с особо опасными отходами переработки отходов ядерного топлива, связанными с выводом атомных объектов из эксплуатации и подготовке к длительному хранению и захоронению жидких радиоактивных отходов.

Стоит отметить, что при выборе метода дезактивации необходимо также учитывать количество образующихся жидких радиоактивных отходов, дозовые нагрузки персонала, а также экономические показатели.

Список литературы Способы дезактивации поверхностей с радиоактивным загрязнением

- Зимон А.Д., Пикалов В.К. Дезактивация. М.: Атомиздат, 1994. 336 с

- Лекции Теплых В.Ф. http://www.chemanalytica.com/book/novyyspravochnik-khimika-i-technologa

- Коряковский Ю.С., Акатов А.А., Доильницын В.А. Дезактивация: обеспечение радиационной безопасности на предприятиях ядерной отрасли. СПб.: СПбГТИ(ТУ), 2010. 150 с

- Городинский С.М., Гольдштейн Д.С. Дезактивация полимерных материалов. М.: Атомиздат, 1975, 224 с

- Анисимов А.И., Осминин В. Сб.: Исследования по химии и технологии и применению радиоактивных веществ. Л.: Изд. Ленинградского технологического института, 1988, 94-98

- Новый справочник химика и технолога. Радиоактивные вещества. Вредные вещества. Гигиенические нормативы. СПб.: АНО НПО «Профессионал», 2004. 1142 с

- Акатов А.А., Коряковский Ю.С., Доильницын В.А., Лебедев Н.М., Арефьева А.Н. Глубокая дезактивация металлов с применением ультразвука и электрохимических реакций. Актуальные вопросы ядерно-химических технологий и экологической безопасности: Сб. трудов научно-практической конференции, С. 57-60

- Савкин А.Е., Карлина О.К., Васильев А.П. и др. Испытания ультразвуковой установки для дезактивации металлических радиоактивных отходов. Безопасность окружающей среды. 2007, 3, 38-41

- Полуэктова Г.Б., Ковальчук О.В., Круглов А.К. Снятие АЭСсэксплуатации. Атомная техника за рубежом, 1990, 8, 913

- Мансиев Г.Г. Дезактивация радиоактивных загрязнений. Евразийский союз ученых, 2015, 5-3(14), 123-125

- Брус И.Д., Тураев Н.С., Павлов А.Л. Дезактивация оборудования реакторных заводов путем выделения газообразных веществ в объеме коррозионных отложений. Известия высших учебных заведений. Физика, 2010, 53(11), 124-125

- Коряковский Ю.С., Доильницын В.А., Акатов А.А. Применение усовершенствованных пленкообразующих полимерных композиций для повышения эффективности дезактивации металлов. Актуальные вопросы ядерно-химических технологий и экологической безопасности: Сб. статей по материалам научно-практической конференции. Севастополь, 2016, 142-145

- Шафикова С.Н., Шафиков Д.Н., Белозуб А.Н. Оценка применимости современных моющих средств для целей дезактивации. Вопросы радиационной безопасности, 2012, 2, 11-18

- Аксенов В.И., Кадников А.А., Шастин А.Г. и др. Новые способы применения ультразвука для дезактивации оборудования ЯЭУ. Вопросы радиационной безопасности, 2012, 1, 10-15

- Омельянюк М.В. Дезактивация нефтепромыслового оборудования от природных радионуклидов. Экология и промышленность России, 2013, 2, 19

- Абраменко В.И., Черников М.А. Пеногашение в технологии пенной дезактивации загрязненного оборудования. Экология и промышленность. России, 2012, 5, 12-15

- Балонов М.И., Голиков В.Ю., Пархоменко В.И., Пономарев А.В. Дезактивация населенных пунктов Брянской области после аварии на Чернобыльской АЭС. Радиационная гигиена, 2014, 7(1), 5-15

- Лебедев Н.М., Арефьева А.Н., Васильев А.П., и др. Универсальный промышленные комплекс для дезактивации металлических радиоактивных отходов с использованием ультразвука и электрохимии. Инновационные проекты и технологии ядерной энергетики: Сб. трудов IV Международной научно-технической конференции. Москва, 2016. 489-494

- Широков С.С., Кузнецов А.Ю., Холопова О.В. Исследование процесса дезактивации металлических изделий с учетом обратной сорбции радионуклидов. Радиохимия, 2015, 2. 154156

- Клочков В.Н., Рубцов В.И. Дезактивация средств индивидуальной защиты при ликвидации последствий радиационной аварии: опыт Чернобыля и его применение в современных условиях. Медицинская радиология и радиационная безопасность, 2016, 4, 19-23

- Кулагина Т.А., Кулагин В.А., Матюшенко А.И. Техносферная безопасность в ядерной энергетике. Красноярск: Изд-во «Гротеск», СФУ, 2014. 286 с

- Кулагина Т.А., Козин О.А., Матюшенко А.И. Экологическая безопасность техносферных объектов. Красноярск: Изд-во «Гротеск», 2015. 323 с

- Гутенев В.В., Кулагина Т.А., Кулагина Л.В. и др. Экология техносферы. М.: Издво «Маджента», 2008. 468 с

- Кулагин В.А., Кулагина Т.А., Матюшенко А.И. Переработка отработавшего ядерного топлива и обращение с радиоактивными отходами. J. Sib. Fed. Univ. Eng. technol., 2013, 6(2), 123149

- Kulagina T.A., Kozin O.A. Extraction of deposits in enterprises for processing spent nuclear fuel. Chemical and Petroleum Engineering, January, 2011, 46(9), 573-584

- Кулагина Т.А. Козин О.А. Разработка экоэффективных способов утилизации отходов радиохимических производств. Безопасность жизнедеятельности. 2010, 11, 31-38

- Kulagina T.A., Kulagin V.A., Popkov V.A. Compounding of spent nuclear fuel, J. Sib. Fed. Univ. Eng. technol., 2016, 9(2), 280-295, DOI: 10.17516/1999-494X-2016-9-2-280-295

- Kulagina T.A., Popkov V.A. Preparation of Radioactive Waste to Long Storage (Burial) Using of the Cement Compound. Journal of Siberian Federal University. Engineering & Technologies, 2015, 8(7), 917-927 DOI: 10.17516/1999-494X-2015-8-7-917-927

- Kulagina T.A., Gafarova V.V. Safe methods of radioactive waste utilization. J. Sib. Fed. Univ. Eng. technol., 2016, 9(4), 585-597 DOI: 10.17516/1999-494X-2016-9-4-585-597

- Kulagina T.A., Kulagin V.A., Moskvichev V.V., Popkov V.A. The Use of Cavitation Technology in the Treatment of Spent Nuclear Fuel Processes. Ecology and Industry of Russia, 2016, 20(10), 4-10