Способы достижения надежности работы гидроцилиндров высокого давления буровых установок

Автор: Кудряшов Е.А., Яцун Е.И., Павлов Е.В., Алтухов А.Ю., Лунин Д.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье описывается обеспечение стабильного качества обработки поверхностей внутренних канавок втулок гидроцилиндров без изменения конструкции деталей гидроцилиндров.

Гидроцилиндры, буровые установки, надежность

Короткий адрес: https://sciup.org/148198951

IDR: 148198951 | УДК: 621.9

Текст научной статьи Способы достижения надежности работы гидроцилиндров высокого давления буровых установок

Алтухов Александр, аспирант

Лунин Дмитрий, аспирант

мер, включающих разработку новых технологических процессов изготовления втулок; применение композитных материалов в качестве материала заготовки; применение новых типов уплотнительных колец.

На ОАО «Геомаш» была поставлена задача

предложить мероприятия по устранению утечек, не изменяя конструкцию деталей гидроцилиндров. Поэтому в статье приводятся только предложения по обеспечению стабильного качества обработки поверхностей внутренних канавок втулок гидроцилиндров. Трение и износ уплотнительного узла в значительной степени зависит от шероховатости поверхностей деталей, по которым скользят уплотнительные элементы. Увеличение высоты микронеровностей уплотняемой поверхности сопровождается ростом сил

трения, причем с повышением давления эта зависимость проявляется более резко. Кроме того, силы трения зависят от формы и однородности микрорельефа. Увеличение радиусов закруглений вершин микронеровностей значительно уменьшает силы трения и износ уплотнений. Для соединений со знакопеременным давлением жидкости поверхности канавки и в особенности ее дно должны обрабатываться по требованиям,

предъявляемым к подвижным соединениям, т.е. с шероховатостью R a =1,25 мкм, что вызывает определенные трудности в обеспечении этого требования при обработке канавок лезвийным инструментом. Применение для окончательной доводки поверхностей канавок абразивной обработки, как показывает опыт, нежелательно, так как абразив внедряется в микропоры поверхностей и служит впоследствии причиной износа уплотнений.

Герметичность соединений определяет их способность удерживать утечку газа или жидкости [1]. Из закона Дарси для фильтрационного потока

утечка, характеризующая герметичность, может

быть определена по формуле:

Q

Σ =

πDΔpHk

µ′l

′′

Известия Самарского научного центра Российской академии наук, т. 12, №1(2), 2010

где μ′ – динамический коэффициент вязкости уплотняемой среды; l и D – размеры соединения, мм; ∆p – перепад давления, МПа; H – толщина пористого слоя под нагрузкой, мм; k″ – коэффи циент проницаемости.

Q = 0 0066 D R PU { 0,5 [ ( H maxi + H m„2 ) + ( ^ , . + W z 2 ) + 6 ( R a . + R a 2 ) ] - У ск. }

1 , ^l , (2)

где U – константа Кармана; y ck – контактное сближение деталей при скольжении; R a – среднее арифметическое отклонение профиля, мкм; W z – параметр волнистости, мкм; H max – максимальное макроотклонение, мкм.

Анализ полученной формулы показывает, что герметичность соединений наряду с геометрией уплотнения, физико-механическими свойствами его материала и факторами внешнего воздействия также зависит от состояния контактирующих поверхностей: параметров шероховатости Ra, волнистости Wz и макроотклонения Hmax [табл. 1, 2].

Таблица 1. Возможности методов обработки поверхностей вращения в обеспечении качества обработанной поверхности

|

Метод обработки |

Параметры состояния поверхностного слоя |

|||||

|

обработка наружных поверхностей вращения |

обработка внутренних поверхностей вращения |

|||||

|

R a , мкм |

W z , мкм |

H max , мкм |

R a , мкм |

W z , мкм |

H max , мкм |

|

|

точение |

0,8-2,5 |

1,6-4,0 |

40-100 |

0,8-2,0 |

2,5-6,25 |

20-80 |

|

шлифование |

0,2-1,25 |

0,5-4,0 |

10-40 |

0,32-1,60 |

1,25-6,25 |

10-40 |

|

раскатывание |

0,05-1,0 |

0,4-2,5 |

6-40 |

0,05-0,32 |

1,6-5,0 |

5-40 |

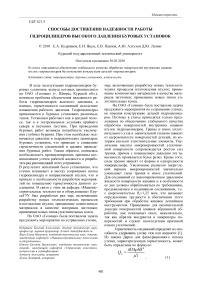

Графики зависимости герметичности соединения, характеризуемой утечкой Q Σ , от шероховатости R a при различных методах обработки внутренних поверхностей вращения представлены на рис. 1.

Рис. 1. Графики зависимости утечки Q Σ от шероховатости поверхности R a при различных методах обработки внутренних поверхностей

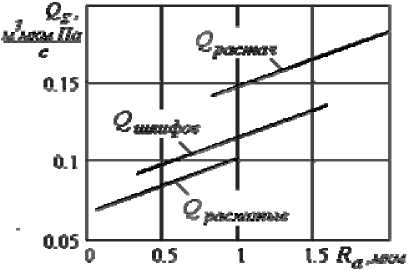

Количественная оценка повышения герметичности соединений при различных методах обработки может быть осуществлена на основании следующего коэффициента:

К = Q^ герм

Q 2 2

,

где Q Σ1 и Q Σ2 – значения утечки для двух сравниваемых методов обработки.

Графики зависимости коэффициента снижения утечки Кгерм от шероховатости Ra при различных методах обработки – шлифовании и раскатывании в сравнении с растачиванием представлены на рис. 2.

Таким образом, на основе сравнительного анализа возможностей различных методов обработки по обеспечению износостойкости и герметичности деталей типа тела вращения установлено, что износостойкость может быть повышена в 2-5 раз, а герметичность в 1,3-1,7 раза.

Рис. 2. Графики зависимости коэффициента снижения утечки К герм от шероховатости поверхности R a

Все факторы, обусловливающие шероховатость обработанной поверхности резанием, можно объединить в 3 основные группы: причины, связанные с геометрией процесса резания; пластической и упругой деформациями обрабатываемого материала; возникновением вибраций режущего инструмента [3]. Подбор резца с

СМП для обработки канавок проведен по каталогу представительства Mitsubishi в России [4]. Предложено производить расточку всех типов канавок специальным расточным канавочным резцом фирмы Mitsubishi, с обозначением: FCDG4132L4M, пластина DGM40CT шириной 4 мм, материал ВК8.

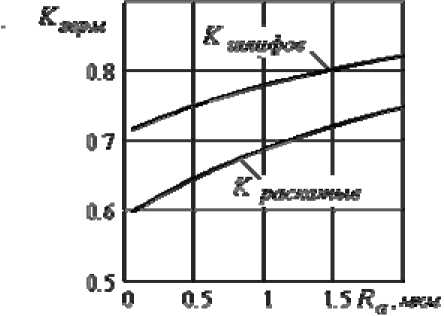

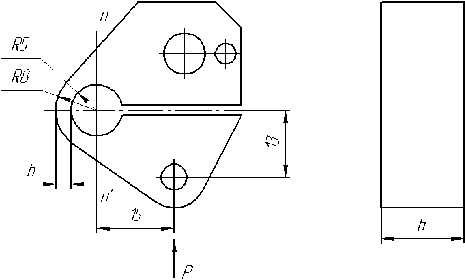

Чистовая расточка канавок во избежание образование ступенек (рис. 3, а) осуществляется по схеме (см. рис.3, б) с использованием продольной подачи для зачистки дна канавки. При этом в процессе резания участвуют главная и вспомогательные режущие кромки резца.

Рис. 3. Дно канавки: а – при обработке с поперечной подачей; б – при обработке с продольной подачей

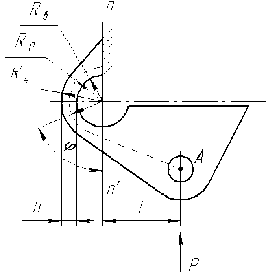

Результаты промышленных испытаний показали, что добиться стабильной шероховатости поверхности дна канавок под уплотнения обработкой резанием не удалось. Разброс шероховатости составил R а = 0,68-2,8 мкм из-за влияния нестабильности структуры обрабатываемого материала. Предложено провести обработку методами поверхностного пластического деформирования (ППД) – раскатывание. Произведен расчет на жёсткость демпфирующей части рас-катника (рис. 4).

По результатам работы проведены промышленные испытания обработки канавок раскатыванием с предложенными режимами обработки, в результате которых метод обработки канавок раскатыванием признан обеспечивающим стабильность качества поверхности по параметру шероховатости и был внедрен в производство.

а)

б)

Рис. 4. Демпфирующая головка раскатника (а) и схема нагружения (б)

Список литературы Способы достижения надежности работы гидроцилиндров высокого давления буровых установок

- Башта, Т.М. Машиностроительная гидравлика. Справочное пособие. -М.: Машиностроение, 1971. -672 с.

- Суслов, А.Г. Качество поверхностного слоя деталей машин. -М.: Машиностроение, 2000. -300 с.

- Маталин, А.А. Технология машиностроения. -Л.: Машиностроение, 1985. -496 с.

- Каталог Mitsibishi Carbide (Metal cutting carbide tools) 2002-2003.