Способы формирования частиц упрочнителя при плазменном напылении полуфабрикатов композиционных материалов

Автор: Урханов Ю.А.

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика и техника

Статья в выпуске: 6, 2007 года.

Бесплатный доступ

Установлено, что в случае плазменного напыления порошков из тугоплавких низкотеплопроводных соединений определяющими параметрами оптимизации процесса формирования дискообразных частиц упрочнителя будут средняя величина диаметра ПН частиц первого типа и их относительное содержание к общему числу ПН частиц.

Короткий адрес: https://sciup.org/148178168

IDR: 148178168

Текст научной статьи Способы формирования частиц упрочнителя при плазменном напылении полуфабрикатов композиционных материалов

Установлено, что в случае плазменного напыления порошков из тугоплавких низкотеплопроводных соединений определяющими параметрами оптимизации процесса формирования дискообразных частиц упрочнителя будут средняя величина диаметра ПН частиц первого типа и их относительное содержание к общему числу ПН частиц.

Анализ теории прочности однонаправленных искретноармированных композиционных материалов (КМ) показывает, что механизм упрочнения заключается в основном в передаче нормального напряжения от матрицы на упрочнитель по межфазной поверхности раздела посредством касательных напряжений, возникающих при растягивающем нагружении композита. При этом, одним из важных факторов повышения прочности КМ считается величина отношения площади продольной поверхности дискретного упрочнителя к площади его поперечного сечения относительно оси нагружения [1,2 ].

Эффективность передачи нагрузки и реализация прочностных свойств упрочняющего элемента в планарных дискретно-армированных КМ будет зависеть от величины отношения диаметра к толщине дискообразных частиц упрочняющей фазы (D/h)d - характеристики степени деформации этих частиц при использовании технологии плазменного напыления КМ. С увеличением этого параметра будут возрастать прочностные характеристики КМ, и наоборот, с уменьшением (D/h)d - падать [ 3 ].

Таким образом, главная задача процесса плазменного напыления (ПН) для получения дискретноармированных композитов с высокими прочностными характеристиками заключается в формировании дискообразных упрочняющих частиц с наибольшей степенью деформации и имеющие при этом сплошность поверхности с низкой пористостью [ 4 ].

Изучение на основе литературных данных [ 4,5,6 ] структуры газотермических покрытий и особенностей индивидуального взаимодействия напыляемых частиц дис персной фазы с поверхностью основы, а также собственные эксперименты по плазменному напылению частиц из металлических сплавов и керамики показали возможность формирования различных типов дискообразных частиц. Однако в настоящих экспериментах с помощью регулирования соответствующими параметрами процесса плазменного напыления удалось ограничить многообразие форм ПН частиц и свести к формированию одного типа частиц для металлических сплавов и двух типов частиц оксида алюминия с различным их количественным соотношением.

К первому типу относятся ПН частицы, имеющие форму круглого плоского диска с величиной (D/h)d равной 30-70. Эти частицы при растекании и затвердевании образуются из полностью расплавленных частиц, имеющих достаточно высокую скорость в момент соударения с поверхностью основы. В наших экспериментах такой тип частиц формировался при распылении стальной проволоки 08Х18Н10Т, порошков нихрома ПХ20Н80 и большая часть частиц оксида алюминия М40 . При распылении стальной проволоки наблюдается разбрызгивание частиц в момент соударения с образованием мелких вторичных частиц. Это связано с тем, что несмотря на расплавленное состояние всех частиц, они имеют в основном крупные размеры по сравнению с частицами напыляемых порошков. Возможность такого проявления при проволочном распылении подтверждается низким коэффициентом использования материала - 70%.

Второй тип ПН частиц, называемых "самбреро", имеет форму диска с выпуклостью в ее центральной части [7). Такая

Ю.А. Урханов. Способы формирования частиц упрочнителя при плазменном напылении полуфабрикатов композиционных материалов, форма частиц, имеющая низкую величину (D/h)d =5-10, формируется из оплавленных с поверхности частиц. Содержание второго типа наблюдали в ПН частицах оксида алюминия, полученных плазменным напылением частиц порошка электрокорунда М40 и М28. Это объясняется низким коэффициентом теплопроводности и высокой тугоплавкостью этих порошков [3]. Эффективность упрочнения у ПН композитов будет падать вследствие резкого снижения величины параметра (D/h)d таких частиц.

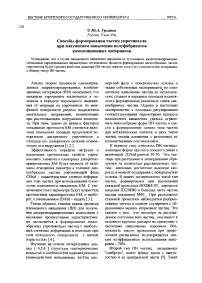

Исследование процесса плазменного напыления частиц оксида алюминия с целью получения тонких дискообразных чешуек упрочнителя выявило, что оптимизация процесса напыления таких частиц по величине коэффициента использования материала (КИМ) недостаточна. Так, этот параметр оптимизации получения ПН композитов, имея относительно высокую величину более 72 % при напылении оксида алюминия, не гарантирует эффективность армирования ПН композитов вследствие образования многочисленных частиц второго типа (рис. 1).

В то же время при напылении металлических порошков КИМ может стать основным параметром оптимизации плазменного напыления элементов упрочняющей фазы ПН композитов, так как в этом случае практически все напыляемые частицы находятся в расплавленном состоянии и при соударении формируются в виде чешуек. Это можно объяснить более низкой температурой плавления напыляемых металлических порошков по сравнению с плазменным напылением керамических частиц и высоким коэффициентом теплопроводности металлических частиц.

Установлено, что в случае плазменного напыления порошков из тугоплавких низкотеплопроводных соединений определяющими параметрами оптимизации процесса формирования дискообразных частиц упрочнителя будут средняя величина диаметра ПН частиц первого типа и их относительное содержание к общему числу ПН частиц.

Эксперименты показали, что при напылении порошка оксида алюминия (электрокорунда М40) в виде отдельных корунда М40) в виде отдельных частиц на гладкую алюминиевую пластину с увеличением электрической мощности плазмотрона РП-6 значение КИМ может достигать 72% . Однако содержание ПН частиц первого типа еще не достигает максимальной величины, хотя средний диаметр таких частиц при мощности плазмотрона 19,5 Квт уже имеет наибольшее значение (рис.1).

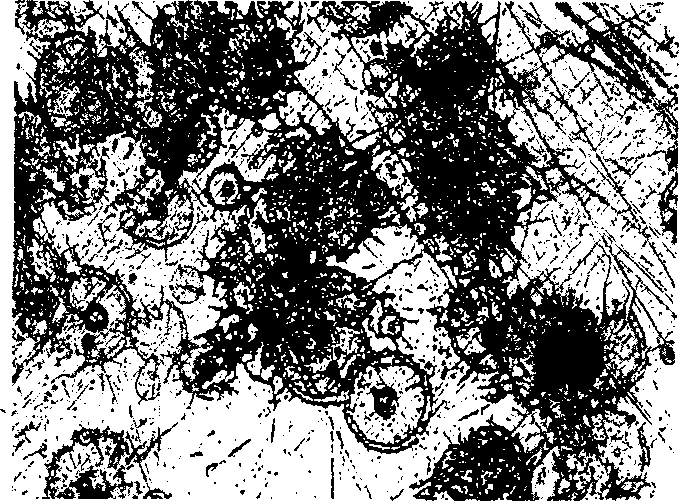

В то же время последующее увеличение электрической мощности путем увеличения расхода плазмообразующего газа азота у плазмотрона с аргонно-азотной плазменной струей ведет к увеличению содержания частиц первого типа, но одновременно некоторое снижение КИМа и среднего диаметра этих частиц (рис.2). Такое явление обусловлено расколом частиц оксида алюминия в момент попадания их в высокотемпературную зону плазменной струи, особенно это касается той части частиц, которая проходила область анодного пятна. Разрушение керамических частиц объясняется возникновением термических напряжений в результате сильного градиента температур в объеме частиц с низкой теплопроводностью.

Исследование поверхности застывших керамических частиц с помощью оптической микроскопии показало, что некоторая часть частиц оксида алюминия имеет поверхность с направлением микротрещин по границам ячеек кристаллизации вследствие остаточных напряжений, возникающих при затвердевании (рис. 1). С повышением электрической мощности плазменной струи содержание частиц со структурой без микротрещин увеличивается (рис. 2), Увеличение температуры подложки до 400°С не показало заметного изменения состава ПН-частиц. Однако нужно отметить, что повышение температуры формирования полуфабрикатов КМ до более высоких значений(600-800°С) . и как следствие снижение скорости охлаждения и затвердевания окажет благоприятное влияние на получение бездефектной структуры дискообразных частиц с повышенной степенью деформации.

Рис.1. Форма ПН частиц А12О3, КИМ72%. Х320

Рис. 2. Форма ПН частиц AI2O3 ,КИМ 63%, Х320

Список литературы Способы формирования частиц упрочнителя при плазменном напылении полуфабрикатов композиционных материалов

- Келли А. Высокопрочные материалы.-М.: Мир, 1976.-261 с.

- Современные композиционные материалы/под ред. Л. Браутмана, Р. Крока. -М.: Мир, 1970.-672 с.

- Nardon V.C.,Prewo K.M. On the strength of discontinuons silicon carbide Aluminium composites. -Scripta Metallugica. -1986. -20, № 1.-P. 43-48.

- Sheehan J.E. Cermet fabrication by thermal sprauing and hot isostatic pressing. -Ceramic Engineering and Science. -1983. -4. -№ 9-10. P. 695-703.

- Кудинов В.В., Иванов В.М. Нанесение плазмой тугоплавких покрытий. М.: Машиностроение. -1981. -192 с.

- Кудинов В.В., Пекшев П.Ю., Сафиуллин В.А. Формирование структуры плазменнонапыленных материалов//Известия СО АН СССР. Сер. техн. наук. -1988. -№ 18. -Вып. 5. -С. 99-110.

- Increasing focus of silicon carbidereintorced Al -composites. -Light Metal Age. 1986.-44.-№5-6.