Способы и средства дефектации и регенерации смазочных масел холодильных приборов

Автор: Кожемяченко А.В., Чуркин А.С., Ковалев А.Н., Димитров О.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 5 (119), 2025 года.

Бесплатный доступ

В статье на основании обзора научных литературных источников сформулированы основные способы дефектации и регенерации смазочных масел холодильных машин.

Смазочное масло, показатель, малая холодильная машина, долговечность, надежность, техническое состояние

Короткий адрес: https://sciup.org/140311709

IDR: 140311709 | УДК: 006.015.5

Текст научной статьи Способы и средства дефектации и регенерации смазочных масел холодильных приборов

Смазочные масла применяются в хладоновых компрессорах для смазки трибосопряжений цилиндропоршневой группы (поршень-цилиндр, корпус-вал, ползун-обойма и др.).

В процессе эксплуатации смазочные масла претерпевают необратимые изменения своих физико-химических свойств. В этом плане заслуживает особого внимания стабильность компонентов рабочей среды герметичного агрегата холодильных машин.

При каталитическом воздействии температуры 393–413 К железа, меди и алюминия происходит разложение хладона R-12 и смазочного масла. В результате происходит обмен между атомом хлора молекулы хладагента и атомом водорода масла с образованием хладагента R-22 и хлорированного масла.

Хладон R-22 взаимодействует, в свою очередь, с маслом, в результате чего образуются хладоны R-23 и R-32 с выделением соляной кислоты и хлорированного масла.

Хлорированное масло существует только как промежуточная форма, которая распадается на хлористый водород и ненасыщенное масло. Хлористый водород способствует образованию солей металлов, вступая в реакцию с металлическими деталями агрегата. Ненасыщенное масло при температуре 393–413 К полимеризуется с образованием ила, продуктов уплотнения и смолистых осадков [1].

Реакция хладона R-12 со смазочным маслом протекает вначале при каталитическом действии железа и меди, однако, после выделения достаточного количества хлористого водорода образуется хлорид алюминия, который является активным катализатором. Это приводит к окончательному разложению смазочного масла с образованием ряда органических кислот. Качественный состав кислот, выделенных из отработанных масел, показывает, что в них содержатся органические кислоты с числом атомов углерода от 4 до 20 [2].

Учитывая, что наличие кислот отрицательно влияет на долговечность холодильника, согласно требований современной технологии производства и ремонта герметичных агрегатов, концентрация кислот в них не должна превышать 100 10-4 мас. % [3].

Согласно вышесказанного, особую актуальность приобретает заправка хладоновых компрессоров после ремонта смазочным маслом.

Восстановленные компрессоры должны заправляться, например, смазочным маслом ХФ-12-18, по своим параметрам, соответствующим требованиям ГОСТ 5546–86.

Доза смазочного масла, заливаемого в кожух одного компрессора, составляет 0,350–0,450 кг в зависимости от его конструкции и типоразмера. Поэтому возникает проблема повторного использования масла, извлеченного из компрессоров в процессе их ремонта. Это возможно только после его регенерации, цель которой довести параметры масла до соответствия требованиям ГОСТ 5546–86.

В зависимости от состава и количества эксплуатационных загрязнений, находящихся в масле, различают полную регенерацию, при которой оно приобретает свои первоначальные свойства и частичную, обеспечивающую восстановление некоторых наиболее важных свойств. Объем работ, необходимых для реализации регенерации, зависит от состояния масла, т.е. от прошедших в нем физико-химических изменений [4].

Учитывая условия эксплуатации смазочного масла ХФ-12-18, для осуществления его регенерации необходима реализация всего комплекса восстановительных операций.

В общем виде технология регенерации масла предусматривает предварительный отстой, грубую фильтрацию, мойку, отделение моющего рабочего тела, сепарацию, адсорбцию, дегазацию и окончательную фильтрацию [5].

Отстаивание отработанного масла является самым простым способом частичного восстановления его эксплуатационных характеристик. В процессе отстаивания очистка масла осуществляется за счет оседания взвешенных частиц загрязнений. С повышением температуры вязкость масла уменьшается, вследствие чего скорость оседания загрязнений увеличивается. При этом создаются условия для увеличения количества осаждения мелкодисперсных включений.

Процесс отстаивание масла рекомендуется вести при температуре 348– 353 К, однако, повышать температуру отстоя масла выше 360 К не рекомендуется, так как в этом случае начинается процесс испарения воды, что приводит к перемещению слоев масла и осадка загрязнений по всему объему.

Для реализации эффективного отстоя регенерируемого смазочного масла используют баки-отстойники цилиндрической формы, внутри которых встроен змеевик, содержащий перегретый пар или электронагревательные элементы соответствующего назначения и мощности.

Отстой проводят в течение 6–30 часов в зависимости от степени его загрязнения [6].

Оптимальное время отстоя определяют в результате визуального контроля, нанося пробу масла на наклонно расположенное стекло в непосредственной близости от источника света. Наличие воды и включений загрязнений в стекающей пленке масла обуславливается локальным или точечным изменением его цвета на более темный.

Фильтрацией масла удаляют мелкие примеси. Фильтрация масла осуществляется через пористую среду, в качестве которой используют металлические сетки, полотно, сукно, войлок, асбест, картон, бумагу.

Для хладонового масла типа ХФ-12-18, извлеченного из ремонтируемых компрессоров и содержащего определенное количество хладона-12, целесообразно применять фильтры решетчатой конструкции типа ФНГ-30, ФНГ-60, которые предназначены для очистки жидкого топлива [7].

Отстой и фильтрация смазочного масла обеспечивают частичное восстановление физико-механических параметров масел, которые в последующем можно добавлять в небольших количествах к новому.

Поэтому для последующей эксплуатации восстановленных компрессоров в них следует использовать только полностью отрегенерированное масло, т.е. дополнительно проводить его более тонкую очистку от остатка механических примесей, кислот, парафинов, воды, газов и других эксплуатационных загрязнений.

Удаление механических примесей, оставшихся после отстоя и предварительной фильтрации масла, осуществляют путем промывки его горячей водой. При этом бак с мешалкой содержит масло, в который подается горячая вода, подогреваемая паром, находящимся в специальном змеевике. После промывки смесь воды и масла отстаивается в течение 10 ч. В результате отстоя вода, масло и другие эксплуатационные загрязнения последовательными слоями распределяются по высоте всего объема бака. Вода сливается в канализацию, масло – в промежуточный бак.

Промывание масла водой и слив отстоя повторяют трижды. После 40часового отстоя еще раз сливают воду и удаляют шлам, а масло подогревают паром и с помощью плунжерного насоса подают в печь для выпаривания воды.

Удаление кислот и смолисто-асфальтовых продуктов распада лаковой изоляции статорных обмоток встроенного электродвигателя и самого смазочного масла осуществляют способом адсорбции [6].

Поглощение кислот различными адсорбентами наиболее эффективно происходит в присутствии воды при совместном их поглощении из смазочного масла холодильных машин.

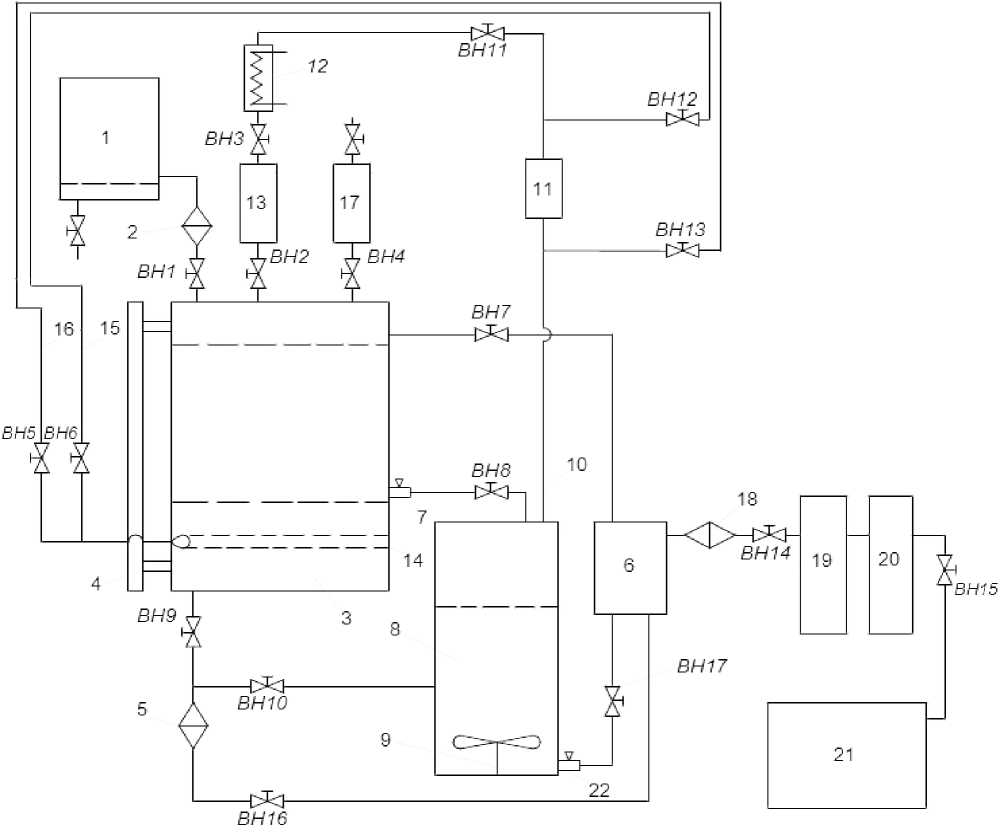

На основании вышеизложенного с участием автора разработана установка для регенерации холодильных масел (рис. 1.1).

Рисунок 1.1. Принципиальная схема установки для регенерации масла

Целью создания установки является удаление из смазочного масла загрязнений и остатков холодильного агента с использованием в качестве рабочих тел хладонов ограниченной и неограниченной растворимости.

Установка содержит бак 1 для отработанного смазочного масла, соединенный посредством фильтра грубой очистки 2 с баком-отстойником 3 с уровнемером 4, сливной патрубок которого соединен через фильтр-сборник с масляным насосом 6. Спускной патрубок 7 бака-отстойника 3 подсоединен к баку-распределителю 8, в котором установлены мешалка 9 и паровой патрубок 10, подключенный к всасывающему патрубку компрессора 11, нагнетательный патрубок которого подсоединен к конденсатору 12 водяного охлаждения, соединенному с баком 13 с хладоном неограниченной растворимости и регенерируемым маслом, подсоединенным к баку-отстойнику, в котором расположен затвор-оболочка 14, соединенный с помощью трубопроводов 15 и 16 с всасывающим и нагнетательным патрубками компрессора 11.

Для отделения механических загрязнений предусмотрен бак 17 с хладоном ограниченной растворимости и регенерируемым маслом. Насос 6, посредством фильтра тонкой очистки 18, соединенный с адсорбционными колонками 19 и 20 для поглощения влаги и кислот, подает холодильное масло в сменную тару 21.

Для подачи масла из бака-распределителя 8 в насосе 6 предусмотрен сливной патрубок 22. Для обеспечения процесса регенерации установлены запорные вентили ВН1…ВН17.

При работе установки отработанное масло в процессе ремонта хладоновых компрессоров после сбора и дефектации сливают в бак 1, откуда оно поступает через фильтр грубой очистки 2 при открытом вентиле ВН1 в бак-отстойник 3 с уровнемером 4 и затвором-оболочкой 14, находящемся в исходном положении. В бак-отстойник 3 поступают также хладоны с ограниченной и неограниченной растворимостью соответственно из баков 17 и 13 через открытые вентили ВН2 и ВН4. Введение хладона с неограниченной растворимостью снижает вязкость масла и увеличивает интенсивность оседания загрязнений на дно бака-отстойника 3, что уменьшает трудоемкость реализации процесса регенерации, а введение хладона с ограниченной растворимостью – отделение отстоя загрязнений масла. Наличие затвора-оболочки 14 при введении в него газообразного хладона с помощью компрессора 11 по трубопроводу 16 при открытых вентилях ВН5 и ВН12 позволяет предотвратить смешивание осадка с хладоном ограниченной растворимости при удалении масляного слоя посредством спускного патрубка 7 в бак-распределитель 8 при открытом вентиле ВН8. При заполнении бака- распределителя 8 на 0,7 его высоты вентиль ВН8 закрывается и включается мешалка 9, способствующая интенсификации выделения хладона из регенерируемой массы масла, который посредством компрессора 11 через патрубок 10 отсасывается и подается в конденсатор водяного охлаждения 12.

Через сливной патрубок 22 холодильное масло поступает в насос и подается через фильтр тонкой очистки 18 в адсорбционные колонки 19 и 20 и сменную тару 21. При этом вентили ВН14 и ВН15 открыты, а вентиль ВН17 закрыт.

Для удаления осадка загрязнений из бака-отстойника 3 и бака-распределителя 8 их посредством трубопроводов при открытых вентилях ВН9 и ВН10 подсоединяют к фильтр-сборнику 5 разборного типа, откуда масло с хладоном ограниченной растворимости насосом 6 подается вновь в бак-отстойник 3. При этом вентиль ВН7 открыт, вентиль ВН14 закрыт, а затвор-оболочка 14 находится в исходном положении, что обеспечивает удаление из нее хладона по трубопроводу 15 компрессором 4 при открытых вентилях ВН5 и ВН13.

Жидкий хладон из конденсатора 12 при открытом вентиле ВН3 поступает в бак 13 с хладоном неограниченной растворимости и регенерируемым маслом.

Определим плотность смазочного масла из выражения (1.1)

п = ПРх 4 РхШРЬ^^

71 - пРм Рм 4 Ga 4 m.^ , (1.1) р = П^ ;„ Рх 4Тк 4Рк 4 Р 4 V-.4Тр

м П- кК G 4 4 тмхс . (1.2)

Новизна предложенного технического решения защищена авторским свидетельством СССР № 1624233 «Установка для регенерации холодильного масла» [8]. Общий вид этой установки показан на рисунке 1.2.

Рисунок 1.2. Установка для регенерации холодильного масла