Способы и технологии электрошлаковой сварки с регулируемым термическим циклом

Автор: Полетаев Ю.В., Полетаев В.Ю., Грицына А.Н., Агулиев Р.Б.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.20, 2020 года.

Бесплатный доступ

Введение. Повышение качества и эксплуатационной надежности конструкций энергетического оборудования является актуальной задачей сварочного производства. Её решение возможно на основе разработки или выбора прогрессивных способов и технологий электрошлаковой сварки (ЭШС), устраняющих причины образования трещин отпуска (ТО) в толстолистовых сварных соединениях. Настоящая работа посвящена сравнительной оценке рекомендаций по выбору подобных прогрессивных способов ЭШС. Целями работы являлись решение проблем формирования мелкозернистой, однородной, устойчивой против образования трещин, структуры металла сварного соединения с высокими механическими характеристиками и снижения негативного влияния термического цикла ЭШС на основной металл. Решение этих проблем возможно на основе обоснованного выбора способов и технологий ЭШС с регулируемым (управляемым) термическим циклом.Материалы и методы. Проведён обзор прогрессивных способов и технологий ЭШС с управляемым термическим циклом; выполнено сравнение их достоинств и недостатков; предложены практические рекомендации по выбору прогрессивных методов управления параметрами термического цикла. Результаты исследования. Показано, что умеренное тепловложение при скоростной ЭШС в узкую разделку позволяет за один проход сформировать сварное соединение с более мелкозернистой структурой и высокими механическими свойствами по сравнению со штатными технологиями ЭШС и автоматической сварки под флюсом. Даны рекомендации по практическому использованию способа в сварочном производстве.Обсуждение и заключение. Полученные результаты рекомендуется использовать при разработке технологии ЭШС толстолистовых сварных конструкций атомного и теплоэнергетического оборудования, позволяющей отказаться от послесварочной термической обработки в виде нормализации и высокого отпуска.

Эшс, электрошлаковая сварка, способ электрошлаковой сварки, термический цикл сварки, сварное соединение, сварка в узкую разделку, структура, свойства

Короткий адрес: https://sciup.org/142225500

IDR: 142225500 | УДК: 621.791.052:539.015 | DOI: 10.23947/2687-1653-2020-20-3-252-258

Текст научной статьи Способы и технологии электрошлаковой сварки с регулируемым термическим циклом

Введение . Электрошлаковая сварка является высокопроизводительным процессом производства толстостенных сварных конструкций энергетического оборудования. Однако получение однородной структуры, обеспечивающей высокие механические свойства сварных соединений достигается только после полной термической обработки в виде нормализации и высокого отпуска. Более того, крупнозернистый металл сварного шва и зоны термического влияния (ЗТВ) имеет низкую стойкость против образования трещин при сварке и термической обработке в виде отпуска.

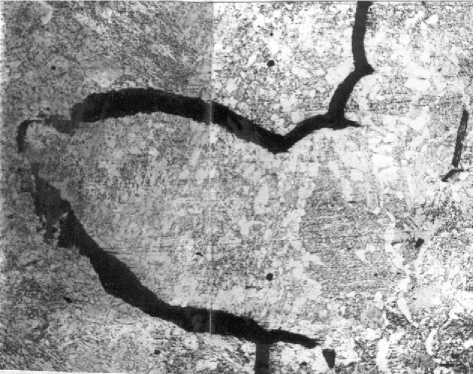

Актуальность проблемы определяется тем, что ТО (рис. 1) выявляются на стадии изготовления и эксплуатации сварной конструкции неожиданно, приводят к аварийным ситуациям и значительным материальным затратам [1].

Рис. 1. Характер ТО в электрошлаковом сварном соединении низколегированной стали, *100

Исследованиями отечественных и зарубежных ученых Э. Л. Макарова, В. Н. Земзина, Ю. В. Полетаева, А. С. Зубченко, И. Гривняка, F. Muller, R. Cadman, J. Tanaka, H. Nakamura и других показано [2-9], что тенденция к образованию трещин при сварке заметно возрастает в результате комбинированного воздействия неблагоприятного теплового цикла ЭШС и охрупчивания структуры.

Машиностроение и машиноведение

Материалы и методы. Разработанные методы воздействия на тепловой режим ЭШС основаны на регулировании основных параметров цикла термической сварки: максимальной температуры нагрева, продолжительности пребывания металла при температуре выше температуры начала интенсивного роста зерна, скорости охлаждения и др. Например, увеличения скорости охлаждения с целью формирования мелкозернистой структуры сварного соединения можно достичь при введении в сварочную ванну дополнительных присадочных материалов: проволоки, пучка проволок, плавящегося мундштука, гранулированной металлической присадки, металлического порошка и др. Подобный эффект может быть достигнут при сопутствующем подогреве металла шва и ЗТВ для местной непрерывной нормализации. Повышение качества и технологической прочности металла шва при ЭШС достигается при использовании флюсов пониженной основности [10, 11]. Эффективным следует считать метод воздействия внешними магнитными полями на металл сварного шва.

Решение широкого спектра задач, из которых суммируется технология ЭШС, связано со свойствами шлаковой и металлической ванн, а также с возможностями управления кристаллизацией сварного шва с помощью создаваемых в нем магнитных гидродинамических (МГД) течений. Природа МГД-течений зависит главным образом от электрического тока, проходящего через расплав и взаимодействующих с этим током магнитных полей. Применение управляемых МГД-течений позволяет повысить качество, механические свойства и технологическую прочность сварных соединений за счет оптимизации формы металлической ванны, измельчения структуры металла и повышения стойкости против образования ТО. Более высокие значения пластичности и ударной вязкости металла, полученные с использованием управляемых МГД-течений, позволили в ряде случаев исключить послесварочную термическую обработку.

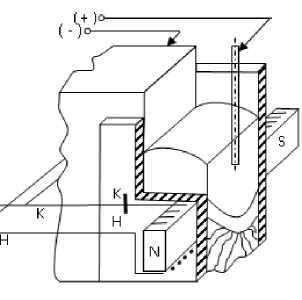

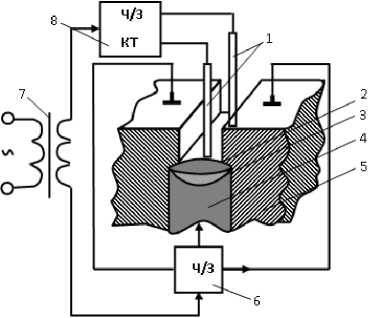

Результаты исследования . Электромагнитное перемешивание жидкого металла осуществляется с помощью магнитных полей, создаваемых соленоидом или электромагнитами (рис. 2). Это поле взаимодействует с расплавом сварочной ванны и осуществляет регулирование теплового режима металла сварного шва. При этом достигается снижение погонной энергии при сварке, времени пребывания кристаллизующегося металла выше температуры начала интенсивного роста зерна, размера дендритов.

Рис. 2. Схема ЭШС с электромагнитами, смонтированными на формирующих устройствах 1

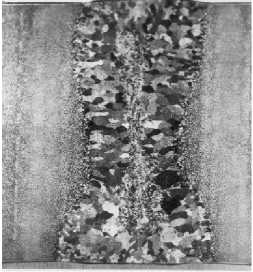

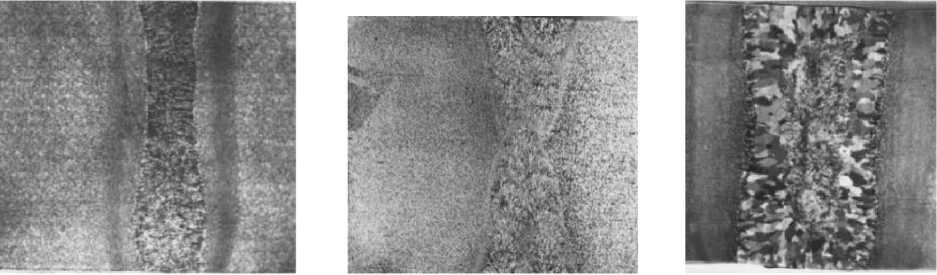

На рис. 3 можно увидеть различие в макростроении сварных соединений, выполненных по штатной технологии ЭШС и с воздействием магнитного поля. Следует отметить, что в случае штатной технологии (рис 3 а ) средняя толщина сварного шва и его ширина значительно меньше, чем при воздействии магнитного поля. Площадь большого перегретого зерна зоны теплового воздействия самая большая и достигает 5-7 мм. Для сравнения, размер его поверхности не превышает 1-2 мм, а зона крупных столбчатых кристаллов доходит почти до середины шва. Поэтому в центральной части шва площадь относительно небольших равноосных зерен имеет длину всего 3-4 мм.

а)

б)

Рис. 3. Макроструктура электрошлакового сварного соединения, выполненного по штатной технологии ( а ) и с воздействием магнитного поля ( б ), ×100

-

1 Полетаев, В. Ю. Способы повышения качества сварных соединений, выполненных электрошлаковой сваркой (обзор) // Актуальные проблемы науки 21 века : сб. стат. 5 междунар. науч. - практ. конф. Санкт - Петербург : Cognitio, 2015. Ч. 2. С. 131 – 139.

Под воздействием магнитного поля наблюдается заметное улучшение макроструктуры и, прежде всего, уменьшение зоны крупных столбчатых кристаллов (рис. 3 б ), зона равноосных относительно мелких кристаллов в центре шва имеет длину 25-30 мм, что составляет более 50 % от ширины шва. Для сварного соединения, выполненного под флюсом АН-8, эта зона несколько меньше и составляет 16-20 мм. У всех проб размер крупных столбчатых кристаллов металла шва достигает 10-11 мм. Уменьшение размера зоны крупных столбчатых кристаллов должно способствовать повышению механических и, прежде всего, пластических свойств 2 .

Сущность способа скоростной ЭШС заключается в программном изменении с заданной частотой мест токоподвода к электродам и свариваемым кромкам (рис. 4).

Рис. 4. Схема ЭШС с коммутацией токоподводов: 1 ― электроды; 2 ― шлак ס вая ванна; 3 ― металлическая ванна;

4 ― сварн ס й шов; 5 ― изделие; 6 ― трехканальный преобразователь тока;

7 ― ист ס чник питания; 8 ― двухканальный коммутатор тока

Переключение токоподводов во время сварки приводит к периодическим изменениям направления линий электрического тока в сварочной ванне [12]. В то же время характер движения шлаковометаллического расплава и, соответственно, температурный баланс в ванне резко меняются. Большая часть энергии используется для расплавления электродов, в то время как меньшая часть передается основному металлу. Все это увеличивает скорость плавления электродов в 3-4 раза и сводит к минимуму степень отвода тепла к стенкам основного металла. Флуктуации жидкой фазы относительно твердой уменьшают градиент температуры на границе раздела фаз, приостанавливают рост кристаллов и нарушают частоту и направление дендритной кристаллизации. Развитие этих процессов способствует формированию более мелкозернистой структуры с высокими механическими свойствами, без высокотемпературной термообработки.

Хакимовым А. Н. и его коллегами предложен метод ЭШС без последующей термической обработки (нормализации). Применительно к низколегированным термически упрочненным сталям показана эффективность регулирования параметров термического цикла сварки путем сокращения времени нагрева t H и повышения скорости охлаждения w 0 . При выполнении сварки регулирование параметров термического цикла осуществляется за счет сопутствующего охлаждения по оптимальной программе. Специальная технологическая оснастка обеспечивает подачу охлаждающей водно-воздушной смеси на сварной шов и ЗТВ соединения с помощью щелевых воздушно-гидравлических форсунок, установленных внутри сварочного аппарата на уровне ванны расплавленного металла. Интенсивный теплоотвод для обеспечения необходимых параметров термического цикла по толщине металла осуществляется с одной поверхности сварного соединения.

Исследования микроструктуры металла сварного соединения показали, что в процессе ЭШС при скорости охлаждения 0,7-1,0 °С/с образуется ферритно-перлитная структура металла шва и ЗТВ, типа видманштеттовой. Наблюдаются значительные выделения феррита по границам первичных зерен аустенита. Размер зерна соответствует баллу 0-1. Содержание феррита в структуре металла шва составляет около 60 %, а в структуре металла ЗТВ — 40 %. При скорости охлаждения 6-8 °С/с длительность пребывания выше температуры критической точки Ас3 сокращается от 140 до 40-45 с. Это способствует уменьшению содержания феррита в структуре сварного соединения и повышению механических свойств.

Машиностроение и машиноведение

-

2 Полетаев В. Ю. Повышение трещиностойкости при отпуске сварных соединений толстолистовой стали 15Х2НМФА - ВРВ на основе разработки технологии однопроходной автоматической дуговой сварки : дисс. … канд. техн. наук. Ростов н/Д, 2017. 162 с.

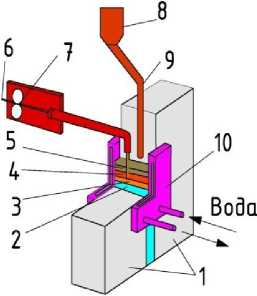

Все вышеперечисленные способы сварки полностью не решают основную проблему перегрева и снижения технологической прочности толстолистовых сварных соединений при ЭШС. Одним из способов, уменьшающих тепловложение, и, как следствие, размер зерна и протяженность зоны термического влияния, является способ однопроходной электродуговой сварки в щелевую разделку с принудительным формированием шва в вертикальном положении (рис. 5). Способ разработан коллективом под руководством Ю. В. Полетаева. Термический цикл сварки регулируется за счет изменения параметров режима электродугового процесса. В этом предложенный способ принципиально отличается от ЭШС.

Рис. 5. Принципиальная схема способа сварки: 1 ― свариваемые детали; 2 ― металл сварного шва; 3 ― сварочная ванна; 4 ― жидкий шлак; 5 ― слой флюса; 6 ― сварочная проволока; 7 ― механизм подачи проволоки; 8 ― дозатор флюса; 9 ― подвод флюса в зону сварки; 10 ― медный водоохлаждаемый ползун

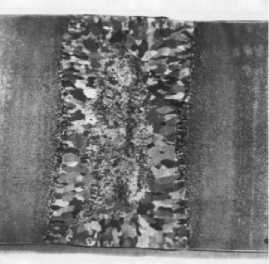

Дуговой процесс обеспечивает требуемое тепловложение, качественное проплавление свариваемых кромок и «мягкий» термический цикл сварки металла в ЗТВ. Для этого высота слоя жидкого шлака, покрывающего сварочную дугу, поддерживается равной ширине сварочного зазора щелевой резки, которая составляет 14-18 мм. Это полностью исключает разбрызгивание шлака, обеспечивает стабильность процесса и формирование качественного сварного соединения. Высота слоя жидкого шлака контролируется и поддерживается с помощью автоматического устройства управления подачей флюса. Оптимальный сварочный зазор зависит от толщины и длины свариваемых деталей и устанавливается экспериментально с учетом возможности сварки и качественного оплавления кромок. Для сварки листов большой толщины в зазор одновременно подают две или более электродных проволок малого диаметра (2 мм), расположенных одна за другой вдоль оси резания. Подача проволоки малого диаметра в узкий зазор обеспечивает высокую скорость сварки ― до 5 м/ч, в то время как при традиционном способе ЭШС эта скорость составляет не более 0,9-1,0 м/ч. Предлагаемый способ повышает скорость кристаллизации металла шва, что способствует формированию мелкозернистой структуры и требуемого уровня механических свойств соединения (рис. 6). Установлено, что у сварных соединений углеродистых и низколегированных сталей, выполненных электродуговой сваркой в щелевую разделку с погонной энергией Qсв до 15 МДж/м, формируется благоприятная макро- и микроструктура без крупных столбчатых кристаллов с минимальной протяженностью участка перегретых крупных зерен у зоны сплавления (не более 1 мм). Качество и механические свойства таких структур удовлетворяют нормативным требованиям.

а) б) в)

Рис. 6. Макростроение сварного соединения, выполненного способом: а ― сварки в щелевую разделку;

б — автоматической сварки под флюсом; в — ЭШС, х100

В ходе экспериментального исследования установлены следующие достоинства способа электродуговой сварки в щелевую разделку:

-

— сварные соединения подвергаются только высокому отпуску;

-

— высокая скорость сварки (до 5 м/ч);

-

— технологичность и высокое качество соединений;

-

— минимальные угловые деформации при сварке;

-

— отсутствие механической обработки кромок под сварку;

-

— сварка выполняется без предварительного и сопутствующего нагрева;

-

— низкий расход флюса;

-

— образование соединений с высокой стойкостью против образования межкристаллитного разрушения при сварке и термообработке (отпуске);

-

— низкие затраты на термообработку и последующую механическую обработку соединений от накипи.

Обсуждение и заключения:

-

1. Изучены прогрессивные способы и технологии электрошлаковой сварки с регулируемым термическим циклом. Показано, что, оптимизируя тепловложение (параметры термического цикла) при сварке, можно управлять структурной, механической однородностью сварного соединения и его технологической прочностью.

-

2. Показано, что реализация способов ЭШС с регулируемым термическим циклом сопряжена с усложнением технологии и оборудования.

-

3. Однопроходная электродуговая сварка в щелевую разделку позволит отказаться от технологии многопроходной автоматической сварки под флюсом и однопроходной ЭШС, заметно увеличивающей технологическую себестоимость изготовления сварной конструкции.

-

4. Перспективы дальнейшего исследования в данном направлении связаны с разработкой конкурентоспособных, альтернативных способов ЭШС, однопроходной электродуговой сварки в щелевую разделку толстостенных конструкций энергетического машиностроения, обеспечивающих заметное снижение погонной энергии при формировании соединений.

Список литературы Способы и технологии электрошлаковой сварки с регулируемым термическим циклом

- Полетаев, Ю. В. Сварка теплоустойчивых сталей большой толщины / Ю. В. Полетаев, В. Ю. Полетаев. - Ростов-на-Дону: Изд-во Дон. гос. тех. ун-та, 2017. - 167 с.

- Макаров, Э. Л. Теория свариваемости сталей и сплавов / Э. Л. Макаров, Б. Ф. Якушин. - Москва: Изд-во Мос. гос. тех. ун-та. им. Н. Э. Баумана, 2014. - 487 с.

- Полетаев, Ю. В. Влияние способа выплавки стали Cr-Ni-Mo-V на склонность к межзеренному разрушению при электрошлаковом переплаве / Ю. В. Полетаев, В. Ю. Полетаев // Технология машиностроения. - 2016. - № 8. - С. 5-10.

- Полетаев, Ю. В. Влияние термического цикла сварки и повторного нагрева на структурнофазовые изменения низколегированной стали Cr-Ni-Mo-V / Ю. В. Полетаев, В. Ю. Полетаев // Вестник Донского государственного технического университета. - 2016. - Т. 16, № 4 - С. 96-103.

- Зубченко, А. С. Исследование влияния повторного нагрева на упрочнение и растрескивание сварных соединений перлитных сталей / А. С. Зубченко, А. В. Федоров, Е. А. Суслова // Сварка и диагностика. - 2009. - № 4. - С. 2-5.

- Зубченко, А. С. Исследование причин растрескивания сварных соединений толстостенных сосудов давления при последующей термической обработке / А. С. Зубченко, А. В. Федоров, Ю. В. Нечаев // Сварка и диагностика. - 2009. - № 2. - С. 21-25.

- Krishna, K. Narrow-gap improved electroslag welding for bridges / K. Krishna // Welding in the World. - 1996 - Vol. 38, no. 11. - P. 325-335. FHWA Memorandum: Narrow-gap electroslag welding for bridges. - March 20, 2000. - Р. 76-83.

- Земзин, В. Н. Термическая обработка и свойства сварных соединений / В. Н. Земзин, Р. З. Шрон. - Ленинград: Машиностроение, 1978. - 367 с.

- Потапов, Н. Н. Особенности металлургических процессов при ЭШС конструкционных сталей с использованием флюсов пониженной основности / Н. Н. Потапов, А. И. Рымкевич, М. Б. Рощин // Сварочное производство. - 2011. - № 1. - С. 27-32.

- Рымкевич, А. И. Влияние химической активности флюса на свойства наплавленного металла при электрошлаковой сварке и электрошлаковом переплаве / А. И. Рымкевич, Н. Н. Потапов, М. Б. Рощин // Сварочное производство. - 2011. - № 3. - С. 3-8.