Способы устранения влияния остаточного момента на стопорящие свойства крепежно-резьбообразующих деталей

Автор: Березин С.Я., Щербаков Е.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

В статье рассмотрены причины возникновения остаточного крутящего момента в затянутых резьбовых соединениях и основные проблемы, связанные с негативным влиянием остаточного момента на стабильность затяжки резьбового соединения. Предложены методы и средства устранения устойчивости соединений к отвинчиванию.

Затяжка, резьба, остаточный момент, вибрации, крепежно-резьбообразующие детали

Короткий адрес: https://sciup.org/148199669

IDR: 148199669 | УДК: 621.883

Текст научной статьи Способы устранения влияния остаточного момента на стопорящие свойства крепежно-резьбообразующих деталей

При затяжке резьбового соединения происходит скручивание резьбового стержня, что приводит к искажению профиля резьбы, укорачиванию и утолщению стержня, и, соответственно, к аккумулированию энергии, т.е. к фиксации в соединении упругодеформирован-ного резьбового стержня. Стержень как взведенная пружина остается в соединении скрученным остаточным торсионным моментом, который удерживается силами трения в резьбе посадочного конца. По данным профессора Е.Н.Петрова углы скручивания в соединениях м10-6g/6H могут достигать 5-8° [1]. Остаточный момент может со временем релаксироваться. Его можно снижать повторными затяжками или подтяжкой соединений, ударной или вибрационной затяжкой, затяжкой специальными ключами за хвост и за головку винтов и шпилек. Последний прием невозможен при посадке крепежа в глухие отверстия. Остаточный момент наиболее интенсивен в шпилечных соединениях, в которых момент от затяжки посадочного конца дополняется моментом от затяжки гайки.

В соединениях, работающих в условиях вибраций, остаточный момент может исчезать за счет снижения коэффициентов трения в резьбе и по торцам головок. Это приводит к снижению усилий затяжки и отвинчиванию крепежных деталей, поэтому контроль за состоянием резьбовых соединений должен предусматривать меры учета влияния торсионного момента. Фиксация остаточного момента в

соединении происходит в момент окончания затяжки, когда коэффициент трения скольжения в резьбе замещается коэффициентом трения покоя, который значительно выше. Этим может объясняться малая эффективность способа стопорения шпилек по сбегу резьбы, в котором остаточный момент, накопленный в посадочном участке, начинает действовать против момента стопорения по участку сбега. Кроме того, от действия усилия затяжки гайки коэффициент стопорения также снижается [2].

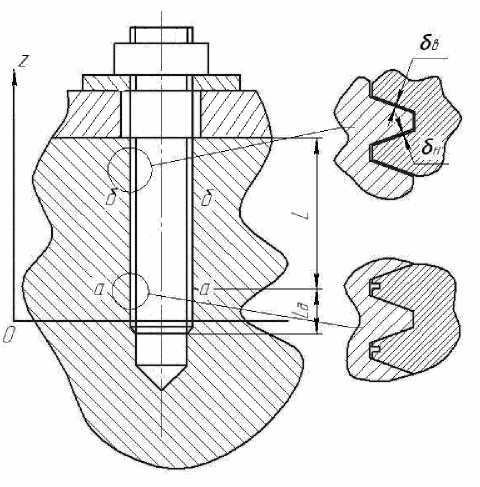

Рис. 1. Резьбовыдавливающая шпилька с двумя участками посадочной части

В лучших условиях находятся способы сборки резьбовых соединений с тугими посадками и герметиками. В них влияние остаточного момента незначительно в силу высоких удерживающих моментов в соединении. Однако существует особый класс крепежно-резьбообразующих деталей, монтаж которых сопровождается малыми значениями крутящих моментов сборки. Это детали с нерегулярной геометрией резьбы посадочных концов [3]. Они имеют несколько участков. Например, резьбовыдавливающая шпилька, изображенная на рис.1, имеет два участка: деформирующий – в сечении а-а и направляющий, в сечении б-б. Деформирующий участок имеет длину Lд, а направляющий – L. Первый производит работу формообразования резьбы. Второй производит передачу крутящего момента и решает некоторые другие задачи: затяжки и стопорения, компенсацию остаточного момента и т.д.

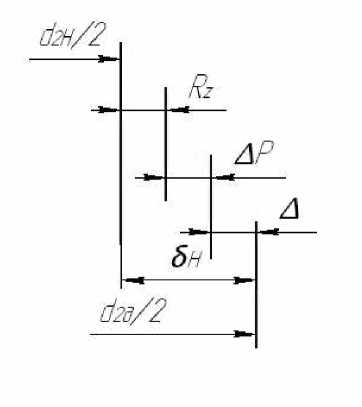

Витки деформирующего участка имеют плотный контакт с профилем корпуса, а витки направляющей части могут быть сформированы по разному [3]. Например, по наружному можно организовать зазор, натяг или переходную посадку. По среднему диаметру для снижения сил трения можно обеспечить зазор. Для решения определенных задач верхний зазор δв и нижний δн могут быть сформированы определенным образом. Необходимо учитывать, что данные зазоры могут меняться на этапах завинчивания посадочной части и на этапе затяжки гайки. Оба зазора не вызовут остаточного момента, однако их статистические размеры должны быть четко определены. Нижний боковой зазор должен устанавливаться на основании размерной цепи, представленной на рис. 2, с учетом следующей величины d d2Ä α

=-Δ-ΔPcos -RK, 22 M 2ZC где d2H, d2A – средние диаметры направляющей и деформирующей части соответственно; Δ – величина последеформационной усадки отверстия; ΔPM – упругое смещение шага резьбы под действием момента завинчивания; α – угол профиля резьбы; RZ – высота микронеровностей; KC – коэффициент, учитывающий смятие микронеровностей в контакте.

Величину упругой усадки отверстия можно определить по данным работы [4]

Δ=KM +(P-0,5)KP, где P – шаг резьбы; KM, KP – табличные коэффициенты.

Величина нижнего бокового зазора будет составлять всю вычитаемую правую часть формулы (1)

α

δ =Δ+Δ P cos + RK .

H M 2 ZC

Рис. 2. Размерная цепь установление нижнего бокового зазора

Если нижний зазор формируется под действием момента завинчивания посадочной части шпильки, то верхний зазор δA должен учитывать усилие и момент затяжки гайки, а также то, что при этом, в соединение может зафиксироваться остаточный момент. Формула (1) для верхнего зазора будет иметь следующий вид d22H =d22Ä-δB=d22Ä-δ-Δ-RZKC, где δ – величина зазора, учитывающая особенности затяжки гайки;

δ≤(ΔPMP+ΔPQ-ΔPM-ΔPK)cosα, где ΔPMP – смещение шага под действием момента трения в резьбе гайки.

Δ PMP

MPzP 2 π GJ P ,

момент равен [2]

M = Qd 2 ( P + f ), P

2 π d 2

где Q – усилие затяжки гайки; f – коэффициент трения в резьбе гайки; G – модуль сдвига; J P – полярный момент сопротивления сечения стержня шпильки; z – координат расположения соответствующего витка. Смещение шага от усилия затяжки равно

A P Q =

Qz

EFC ,

где E – модуль упругости материала стержня; F C – площадь поперечного сечения стержня. Величина ΔP M , входящая также и в формулу (1), есть остаточная деформация стержня после снятия крутящего момента завинчивания шпильки. Она определяется аналогично ΔP MP , если вместо момента трения M P подставить конечное значение момента завинчивания шпильки.

Деформация ΔP K возникает от сжатия витков резьбы корпуса под действием усилия затяжки гайки на участке от деформирующего участка (сечение а-а) до привалочной поверхности. Задачи выполнения условия (4) состоит в том, чтобы зазор в верхней части соединения при затяжке гайки перекрывался при наименьшем значении остаточного момента в посадочной части.

Крепежно-резьбообразующие детали могут иметь отдельный участок стопорения на направляющей части, однако при этом усложняется задача нейтрализации остаточного момента в посадочной части, которая может решаться путем использования вибрационных методов завинчивания, ультразвуковой разгрузки и других. Крепежно резьбообразующие детали относятся к крепежным элементам прогрессивных конструкций, внедрение которых в промышленность идет крайне медленно [5]. Обладая высокими функциональными возможностями, они способны компенсировать различные негативные эффекты, включая остаточные моменты, и обеспечивать высокие эксплуатационные характеристики резьбовых соединений.

Список литературы Способы устранения влияния остаточного момента на стопорящие свойства крепежно-резьбообразующих деталей

- Петров, Е.Н. Стопорение резьбовых соединений/Е.Н. Петров. -Снежинск: изд. РФЯЦ -ВНИИТФ, 1998. 248 с.

- Якушев, А.И. Повышение прочности и надежности резьбовых соединений/А.И. Якушев, Р.Х. Мустаев, Р.Р. Мавлютов -М.: Машиностроение. 1979. 215 с.

- Березин, С.Я. Моделирующие системы в среде технологического обеспечения сборочно-резьбообразующих операций/С.Я. Березин, Р.Е. Чумаков -Чита: Поиск, 2004. 202 с.

- Рыжов, Э.В. Раскатывание резьб/Э.В. Рыжов, О.С. Андрейчиков, А.Е. Стешков. -М.: Машиностроение, 1974. 122 с.

- Лавриненко, Ю.А. О применении деталей прогрессивных конструкций в автомобилях/Ю.А. Лавриненко, Г.В. Бунатян//Метизы. 2003. №2. С. 63-73.