Способы увеличения эксплуатационных характеристик оправок прошивного стана

Автор: Шамилов Альберт Рамильевич, Король Алексей Валентинович, Гончарук Александр Васильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

Одной из важнейших задач повышения эффективности производства бесшовных труб является повышение качества выпускаемой трубной продукции при сохранении оптимального коэффициента расхода металла и использования имеющихся технологических материалов. Дальнейшее развитие и совершенствование технологии процессов обработки металлов давлением при производстве труб непосредственно связаны с изучением взаимодействия применяемого инструмента и заготовки. Современный этап развития производства бесшовных горячекатаных труб и ужесточение требований к характеристикам готовой трубной продукции в значительной мере влияет на эксплуатацию трубопрокатного инструмента. Увеличение длины прошиваемой заготовки и увеличение содержания легирующих элементов в стали (труднодеформируемые и коррозионностойкие) резко ухудшают условия эксплуатации и снижают износостойкость, особенно оправок прошивного стана. Высокая интенсивность износа инструмента не позволяет обеспечить постоянство требуемого качества выпускаемой продукции. К оправкам предъявляются высокие требования, так как они работают в сложных экстремальных силовых и тепловых условиях. Решение вопроса о повышении эксплуатационных характеристик оправок зависит от изучения условий их работы и установления основных причин, определяющих износостойкость. В данной работе приведены результаты оценки воздействия различных факторов, влияющих на износостойкость оправок прошивного стана, и по результатам проведенного анализа определены наиболее значимые параметры, оказывающие наибольшее влияние на эксплуатационные характеристики, что позволяет определить мероприятия, направленные на увеличение износостойкости. Используя современные технологии и возможности производства трубопрокатного инструмента, а также внедряя в технологические операции производства труб новые технические решения, возможно повысить износостойкость трубопрокатного инструмента и обеспечить стабильно высокое качество производимых труб.

Бесшовная труба, прошивка заготовок, оправка, износостойкость

Короткий адрес: https://sciup.org/147238587

IDR: 147238587 | УДК: 621.774.353 | DOI: 10.14529/met220307

Текст научной статьи Способы увеличения эксплуатационных характеристик оправок прошивного стана

Развитие производства бесшовных горячекатаных труб, ужесточение требований к характеристикам готовой продукции, а также устойчивый рост потребностей мирового рынка в трубах для добычи нефти и газа из высокохромистых коррозионностойких сталей мартенситного класса типа «Cr13» в значительной мере влияет на эксплуатацию трубопрокатного инструмента. Увеличение длины прошиваемой заготовки и повышение содержания легирующих элементов в сталях резко ухудшают условия эксплуатации и снижают их износостойкость, особенно оправок прошивного стана. Оправки прошивного стана работают в сложных экстремальных силовых и тепловых условиях. Поэтому разработка мероприятий, направленных на повышение эксплуатационных характеристик и износостойкости оправок, является важной задачей и требует изучения условий их работы, а также выявления основных факторов, влияющих на износ инструмента.

Кроме того, состояние прошивной оправки непосредственно влияет на качество внутренней поверхности прокатываемых труб.

При прошивке конструкционных углеродистых марок сталей эксплуатационный ресурс оправки может достигать 1000 и более проходов, а при прошивке нержавеющих и легированных марок сталей – 1–10 проходов [1]. В технической литературе, посвященной технологии производства бесшовных труб, достаточно много информации об износе тех- нологического инструмента станов винтовой прокатки [1–16], на основании ее можно выделить основные виды износа оправок прошивного стана:

-

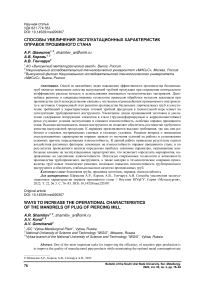

– деформация наружной поверхности (в том числе пластическая деформация (наплывы), местная выработка, истирание, задиры) (рис. 1а, b);

-

– оплавление рабочей части оправки;

-

– образование сетки трещин разгара;

-

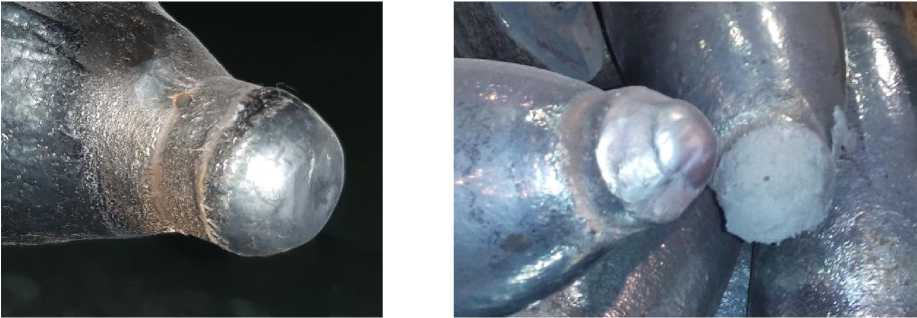

– налипание (наваривание) частиц прокатываемого металла на поверхность оправки (в том числе вырыв металла из тела оправки) (рис. 1b, 2);

-

– разрушение оправки (образование трещин, поломка) (рис. 3).

Представленные виды износа образуются при воздействии одного или нескольких факторов, некоторые из них могут превалировать: – марка стали прошиваемого металла;

-

– длина, температура нагрева заготовки и ее качество;

-

– химический состав материала оправки;

-

– состояние рабочей поверхности и технология изготовления оправки;

-

– калибровка прокатного инструмента прошивного стана;

-

– температурный режим работы оправки (разогрев – охлаждение);

-

– настройка прошивного стана (выдвижение оправки за пережим, расстояние между валками и направляющим инструментом, угол подачи);

-

– режим деформации (на «посад», «размер в размер», подъем наружного диаметра гильзы);

– износ валков и направляющего инструмента прошивного стана.

При этом следует отметить, что снижение воздействия одного из факторов может увеличить влияние другого. Этот факт серьезно осложняет не только анализ причин преждевременного выхода из строя, но и разработку

а) b)

Рис. 1. Виды износа оправок: а – деформация носика оправки; b – истирание носика оправки и налипание прокатываемого металла

Fig. 1. Mandrel wear types: a – mandrel nose deformation; b – mandrel nose abrasion and sticking of rolled metal

Рис. 2. Вырыв металла из тела оправки вследствие сваривания прошиваемого и оправочного материала Fig. 2. Tearing of metal from the body of the mandrel due to welding of the pierced and mandrel material

Рис. 3. Разрушение оправки в виде образования продольной трещины

Fig. 3. Destruction of the mandrel in the form of the formation of a longitudinal crack

мероприятий, направленных на повышение эксплуатационного ресурса оправки.

Как отмечено выше, эксплуатационные характеристики оправки напрямую зависят от ее химического состава (марки стали или сплава). В процессе прошивки она испытывает длительное циклическое воздействие высоких температур (до 1100 °С и более) и значительное давление со стороны прокатываемой заготовки (до 160–170 МПа) при высоких скоростях скольжения металла относительно поверхности оправки (до 1 м/с) [2]. Используемый для изготовления оправки материал должен обладать требуемой прочностью, термостойкостью, сопротивлением ползучести и высоким пределом текучести при высоких температурах, а также требуемой теплопроводностью. Поэтому одним из основных путей повышения износостойкости оправок прошивного стана является оптимальный выбор материала, который будет обладать требуемыми характеристиками, а применение его не вызовет значительного увеличения себестоимости производимой продукции, обеспечивая при этом требуемую производительность. Применение жаропрочных высоколегированных марок сталей или применение различных сплавов не всегда экономически целесообразно по причине достаточно высокой цены и (или) трудоемкости (специфики) изготовления оправок из таких материалов.

В настоящее время для изготовления оправок используют хромоникелевые стали (20ХН4ФА, 20ХН3А, 12ХН3А и др.) в виде литых, катаных, штампованных или кованых (из патрубков специально прокатанных труб) заготовок с последующей термической обработкой для получения окисного слоя, предотвращающего сваривание заготовки с оправкой и снижающего коэффициент трения. Представленные марки стали обладают требуемыми характеристиками, но с ростом требований к производимой продукции их эксплуатационный ресурс становится недостаточным. Таким образом, при выборе материала для изготовления прошивной оправки главным образом нужно исходить:

-

– из требуемой прочности и значения предела текучести при высоких температурах;

-

– устойчивости против образования трещин в условиях термоциклических нагрузок;

-

– образования на поверхности оправки устойчивого слоя (покрова) окислов и воз-

- можности его восстановления в процессе эксплуатации;

-

– минимальной склонности пары (материал оправки – материал заготовки) к свариванию между собой;

-

– теплоемкости и теплопроводности.

Предъявленные требования напрямую зависят от химического состава и проводимой термической обработки. Исходя из условий эксплуатации, максимальное содержание углерода должно быть ограничено, так как с его повышением увеличивается склонность к образованию трещин (увеличение прочности и снижение пластичности). Марганец увеличивает прокаливаемость и способствует нежелательному росту зерна, но при содержании не более 0,8 % не оказывает существенного влияния, снижая при этом вредное воздействие серы и кислорода. Введение в сталь хрома и никеля значительно повышает ее прочность и прокаливаемость, а ванадий в количестве 0,1–0,3 % измельчает зерно, повышая прочность и вязкость. Молибден увеличивает твердость и стойкость к высоким температурам. Сера является крайне нежелательным элементом, так как она значительно снижает прочность стали при высоких температурах (красноломкость).

Длительность процесса прошивки заготовки на стане винтовой прокатки и созданные в очаге деформации тяжелые термические и деформационные условия способствуют свариванию материалов оправки и заготовки. Поэтому важно при выборе материала оправки учитывать его склонность к адгезионной прочности соединения с учетом свариваемости с металлом заготовки. Приближенно свариваемость сталей можно оценить по углеродному эквиваленту. Высокой свариваемостью обладают стали, у которых углеродный эквивалент не превышает 0,45–0,48 %, т. е. содержащие до 0,25 % углерода [11]. В общем виде формула расчета химического эквивалента углерода C экв имеет вид:

Mn Si Cr Ni

Сэкв = С +--+ — + — + — + kMn kSi kCr kNi

Mo V Cu P

-

+--+ — +--+ — [12],

kMo kV kCu kP где C, Mn, Si, Cr, Ni, Mo, V, Cu, P – массовые доли химических элементов;

k Mn , k Cr , k Si , k Ni , k Mo , k V , k Cu , k P – коэффициенты влияния упомянутых химических элементов.

При всех достоинствах и удобстве применения формулы углеродного эквивалента для определения свариваемости сталей следует признать ее недостаточную достоверность, поэтому данная формула является ориентировочной.

Покров окислов, выполняя роль изолирующей прослойки между рабочей поверхностью инструмента и внутренней поверхностью прошиваемой заготовки, значительно снижает схватывание материалов оправки и заготовки между собой [13]. Этот слой также существенно влияет на тепловой режим работы инструмента, создавая дополнительное термическое сопротивление его разогреву, которое зависит от толщины слоя, теплофизических и механических свойств. Тонкий слой не позволит эффективно бороться с перегревом, а чем он толще, тем сложнее получить его более качественным, без отслоений и прочным.

На основании многолетних наблюдений за состоянием оправок при прошивке можно сделать вывод, что в процессе эксплуатации «правильная» окалина способствует образованию гладкого, глянцевого, плотного и достаточно прочного слоя из окислов, что приводит к снижению коэффициента трения, стабилизации термического режима работы оправки, тем самым повышая ее износостойкость. В процессе работы структура и фазовый состав оксидных слоев значительно изменяется, и уже после шести циклов прошивки поверхность оксидного слоя приобретает характерный вид глазури [14].

Качество окисной пленки совместно с настройкой рабочих параметров прошивного стана, значимо влияют на эксплуатационные характеристики в начале эксплуатации и на величину остаточного ресурса. Увеличить срок службы оправки при прокатке трудноде-формируемых марок сталей можно за счет предварительной прокатки на ней углеродистых марок сталей, при тех же настройках и темпе прокатки (патент РФ № 2371265) [15].

Оптимальные параметры режима прокатки обеспечивают перераспределение действующих напряжений и уменьшение риска пластической деформации поверхности инструмента. Геометрические размеры и профиль оправки, а также расположение оправки в очаге деформации определяют качество получаемых гильз. Технически обоснованная калибровка должна обеспечивать не только по- лучение гильз с требуемыми параметрами, но и снижать уровень удельных усилий на ее рабочей поверхности, тем самым повышать износостойкость [4].

Снизить коэффициент трения на поверхности оправки, а, следовательно, повысить износостойкость можно с помощью применения технологических смазок. Смазка облегчает движение металла и снижает вредное влияние термоцикличности. Она также снижает вероятность повреждения наружной поверхности оправки и препятствует налипанию прокатываемого металла на инструмент. В трубопрокатном производстве особое место занимают фосфатные и графитовые смазки, но также могут применяться стеклосмазки, орто-борная кислота, концентрированный водный раствор силиката натрия («жидкое стекло»). Несомненно, применение смазок увеличивает КПД прошивки, но тем не менее имеет существенный недостаток – это доставка смазочного материала в очаг деформации.

К методам повышения стойкости оправок прошивного стана можно отнести способ их изготовления. Оправки, получаемые литьем в сырые земляные формы, имеют множество литейных дефектов и неплотную структуру, что повышает стоимость из-за высокой отбраковки и снижает эксплуатационную надежность. Исправить ситуацию могут современные технологичные способы литья, например, изготовление форм с применением ХТС (холодно твердеющие смеси), литье в кокиль и т. д.

Изготовление оправок точением кованой заготовки, при котором срезается верхний упрочненный слой, равносильно точению из проката. Такая технология является экономически затратной. К технологии, которая позволяет снизить данные недостатки, можно отнести горячую точную штамповку без последующего удаления поверхностного слоя рабочей части оправки. Такие оправки лишены недостатков литой структуры. Они имеют плотную волокнистую структуру металла в приповерхностных слоях, низкий расходный коэффициент металла на изготовление, низкую трудоемкость (минимальное количество обрабатываемых поверхностей, только посадочные места) и обладают хорошей износостойкостью [4]. Также к преимуществам горячей точной штамповки можно отнести возможность изготовления требуемой конструкции внутренней полости с целью эффективно- го охлаждения оправки и снижения затрат на механическую обработку. Если форма внутренней поверхности будет максимально повторять форму наружной поверхности при сохранении толщины стенки, удовлетворяющей требованию Sст = 0, 2Dо [7], это обеспечит требуемую прочность и оптимальный отвод тепла с наружной поверхности, что положительно скажется на эксплуатационных характеристиках.

Тепловой режим работы оправки является одним из критических параметров ее работы, и при превышении нормальной рабочей температуры происходит лавинообразное снижение эксплуатационной надежности работы инструмента. Для соблюдения температурного режима работы необходимо: обеспечить подвод и отвод достаточного объема охлаждающей жидкости (воды) во внутреннюю полость оправки для эффективного охлаждения, настроить оптимальный темп прокатки таким образом, чтобы обеспечить максимально возможное время нахождения оправки в охлаждающем спрейере между прошивками. Ощутимый эффект можно получить за счет одновременного применения в линии прокатки нескольких оправок (данная функция доступна на современных трубопрокатных станах), что позволит не только эффективно охлаж- дать оправки, но и обеспечить высокую производительность.

В настоящее время эффективным направлением повышения износостойкости оправок прошивного стана является наплавка жаропрочных материалов на рабочую поверхность, что позволит повысить стойкость в 1,5–2 раза [16]. Такой способ позволяет значительно сократить расходы при создании качественного износостойкого покрытия за счет наплавки требуемой толщины рабочего слоя и исключения необходимости изготовления цельной оправки из жаропрочного износостойкого материала.

Заключение

Современные тенденции развития промышленности, развитие технологий, которые ранее были недоступны, совершенствование технологии прокатки бесшовных труб, разработка новых материалов и покрытий, позволяют значительно увеличить износостойкость и эксплуатационные характеристики оправок прошивного стана. Эти технологии можно применять как в действующих технологических процессах, так и при решении конкретных индивидуальных задач для изготовления труб с заданными характеристиками.

Список литературы Способы увеличения эксплуатационных характеристик оправок прошивного стана

- Романцев Б.А., Гончарук А.В., Хе Чже-Сун. Получение горячекатаных полых заготовок из легированных сталей // Производство проката. 2015. № 5. С. 23–26.

- Потапов И.Н., Полухин П.И. Новая технология винтовой прокатки. М: Металлургия, 1975. 343 с.

- Исследование влияния факторов производства на стойкость оправок прошивного стана с использованием нейронной сети / Е.В. Алютина, А.А. Корсаков, Д.В. Михалкин и др. // Сталь. 2019. № 2. С. 32–34.

- Сазоненко И.О., Земцев В.А., Юрчак А.Н. К вопросу повышения стойкости оправок прошивных станов // Литье и металлургия. 2012. № 4 (68). С. 135–138.

- Звонарев Д.Ю., Нерозников В.Л., Трубников К.В. Влияние величины износа оправки прошивного стана KSW 1150 VD на изменение геометрических параметров гильзы // Труды XII Конгресса прокатчиков: сб. ст. М.: Грин Принт, 2019. Т. 1. С. 121–124.

- Хавкин Г.О., Бродский В.М., Лисовая Г.В. Сравнительная характеристика водоохлаждаемых оправок прошивного стана, изготовленных различными способами // Сталь. 2004. № 8. С. 60–62.

- Вавилкин Н.М., Бухмиров В.В. Прошивная оправка. М.: МИСиС, 2000. 128 с.

- Корсаков А.А. Совершенствование технологии винтовой прокатки непрерывнолитой заготовки с целью уменьшения диаметра черновой трубы: дис. … канд. техн. наук: 05.16.05. Челябинск, 2015. 158 с.

- Король А.В. Совершенствование двухвалковой винтовой прошивки на основе моделирования и разработки новых технических решений: дис. … канд. техн. наук: 05.16.05. Челябинск, 2016. 139 с.

- Исследование теплового поля прошивной водоохлаждаемой оправки / Н.М. Вавилкин, А.В. Белевич, Д.В. Бодров и др. // Изв. вузов. Черная металлургия. 2010. № 3. С. 41–44.

- Материаловедение: учеб. пособие / И.М. Жарский, Н.П. Иванова, Д.В. Куис, Н.А. Свиду-нович. Минск: Вышейшая школа, 2015. 557 с.

- Панов В.И., Кандалов С.В. Применение понятия «химический эквивалент элемента» в теории сварочных процессов // Сварка и диагностика: сб. докл. междунар. форума (Екатеринбург, 24–25 ноября 2015 г.). Екатеринбург: УрФУ, 2015. С. 222–227.

- Stott F.H. High-temperature sliding wear of metals // Tribology International. 2002. Vol. 35. P. 489–495. DOI: 10.1016/S0301-679X(02)00041-5

- Оценка влияния длительности эксплуатации оправок прошивного стана на фазовый состав и структуру поверхностного окисного слоя / М.Ю. Чубуков, Д.В. Руцкий, Н.А. Зюбан и др. // Сталь. 2016. № 11. С. 41–45.

- Патент РФ № 2371265, МПК B21B 19/04, МПК B21B 25/00. Способ производства стальных труб из низколегированных труднодеформируемых и углеродистых марок стали / Ю.В. Бодров, А.И. Брижан, В.С. Гончаров и др. Заявл. 06.12.2007; опубл. 27.10.2009.

- Бодров Д.В. Исследование теплового состояния водоохлаждаемых оправок для увеличения их износостойкости при прошивке заготовок из легированных сталей: дис. … канд. техн. наук: 05.16.05. М., 2012. 159 с.