Сравнение аддитивных способов 3D-печати прозрачных полимеров в реставрации утрат предметов политехнического типа

Автор: Котельников П.Н., Кураков С.В., Самойлов В.Б.

Журнал: Художественное наследие. Исследования. Реставрация. Хранение @journal-gosniir

Статья в выпуске: 4 (12), 2024 года.

Бесплатный доступ

Современная химическая промышленность предлагает большой выбор композиционных полимерных материалов для аддитивных технологий 3D печати. Появляются новые структурные решения и новые химические формулы для пластиков (пластмасс). К последним относится современная группа материалов для получения прозрачных моделей при 3D печати. В статье приводится сравнение двух способов аддитивных технологий применительно к реставрации утрат музейных предметов (политехнического типа), когда была полностью восстановлена функциональность старинного механизма, при этом сохранен принцип обратимости в реставрации. Авторы выделяют основные критерии, влияющие на качество и точность получаемых аддитивных изделий, и рассматривают вопросы выбора оптимальных режимов формообразования методами 3D печати и постаддитивной обработки (шлифование, полирование, лакокрасочное покрытие). В последнее время растет интерес музейных работников, искусствоведов и культурологов к изучению возможностей, которые предлагают новые технологии применительно к музейному пространству и экспозиционным решениям. Несомненно, способы создания прозрачных изделий и моделей позволят посетителям и музейным специалистам по новому взглянуть на экспонат и / или его части, например, получить точное представление об утраченной форме музейного предмета. В статье авторы выделяют перспективные направления использования продукции аддитивных технологий в музейном пространстве в виде наглядных моделей, арт объектов, копий, дубликатов и др. Работа по восстановлению утрат музейных экспонатов политехнического типа потребовала высокого междисциплинарного взаимодействия между различными специалистами как технической, так и гуманитарной сфер науки, образования и культуры, и авторы полагают, что опыт, представленный в этой статье, будет интересен широкому кругу читателей. Предлагаемый материал публикуется впервые.

Аддитивные технологии в реставрации, 3d печать, музейные экспонаты политехнического типа, фотополимерный пластик, прозрачность, параметры светопроницаемости, освещенность

Короткий адрес: https://sciup.org/170208994

IDR: 170208994

Текст научной статьи Сравнение аддитивных способов 3D-печати прозрачных полимеров в реставрации утрат предметов политехнического типа

Во вступительной части статьи мы вернемся к реставрации и восстановлению работоспособности политехнического объекта «Модель планетарного механизма с коническими и цилиндрическими зубчатыми колесами» (кат. номер H-07) из коллекции Музея МГТУ им. Н. Э. Баумана и напомним читателю следующее. По мнению директора ФГБНИУ «ГОСНИИР» Д. Б. Антонова1, интересно было бы изготовить прозрачную шестерню, взамен утраченной: с одной стороны, механизм обретет свои передаточные функции, а с другой стороны — прозрачный элемент не будет визуально мешать осмотру экспоната посетителями музея, понимающими при этом, какое оригинальное звено отсутствует. В целом, эта достаточно изящная идея в вопросах реставрации предметов политехнического типа навела авторов на мысль поискать подобные решения в сегменте аддитивных технологий и 3D-печати фо-тополимерных и других прозрачных пластмасс. В конечном итоге наша совместная работа позволила выбрать оптимальные режимы формообразования прозрачных изделий и сравнить полученные результаты.

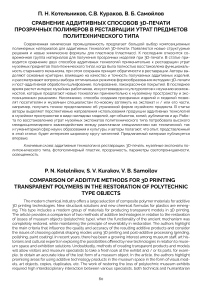

Сложность изготовления зубчатой шестерни модели механизма “Doppelaxendrehung”2 современными способами механической обработки заключается в отсутствии подходящего инструмента и оборудования — строгальные станки с делительной машиной3 для обработки зубьев уже давно стали техническим анахронизмом и представлены разве что в музеях науки и техники. Поэтому применение аддитивных технологий на сегодняшний день предоставляет реставратору политехнических предметов возможность наиболее точно и последовательно воссоздать утраченный элемент, опираясь на научные исследования и расчеты. Так, при создании цифровой CAD-модели зубчатой шестерни использовалось сочинение немецкого инженера Е. Ф. Шолля «Практическое наставление для обращения с паровыми машинами»4, существенно переработанное и дополненное переводчиком — Адольфом Андреевичем Розенкампфом, вторым директором Ремесленного учебного заведения (МРУЗ) при Императорском Московском Воспитательном Доме ( ил. 1 ). Фактически мы обратились к первому изданному в России (1852) техническому справочнику по паровым машинам, агрегатам и их узлам.

При наличии цифровой модели утраченного элемента мы остановили свой выбор на двух доступных технологиях 3D-печати: FDM (fused deposition modeling — технология послойного наплавления) и LCD (фотополимеризация с помощью ЖК-экрана), использованных нами ранее5. Остановимся на основных особенностях этих аддитивных процессов, материалах, режимах получения прозрачного изделия и постобработке аддитивной продукции.

Так как под термином «прозрачность» изделия мы понимаем способность предмета пропускать свет через материал без заметного рассеяния света, то в этом случае нам придется рассмотреть вопросы формирования однородной внутренней структуры аддитивного отпечатка, создания наружной поверхности детали с заданными параметрами поверхностного слоя, применения пластика с определенными физико-механическими и оптическими свойствами. Формирование сплошного внутреннего объема будет связано с параметрами, как собственно, отдельных линий и слоев затвердевшего пластика, так и во взаимном расположении их по отношению друг к другу.

шю cd, ii основный круп, зубцовъ, или лшшо gh. Потомъ дъ- фиг. 136. лятъ шагъ зубцовъ пли прострап-

А с,- ство/ил (см. фиг. 136), соеди

няющее центры двухъ зубцовъ, на 13 равныхъ частей; отъ точекъ т и п откладываютъ съ каждой стороны для толщины зубцовъ по

3 части, посему толщина каждаго зубца равняется 6/(_, а проме-жутокъ между ими частямъ шага. По сделаны въриагоде-

Основный кругъ разделяется на столько равныхъ частей, сколько зубцовъ должно быть на колеся. Для удобней-шаго очерчивашя зубцовъ берутъ два шага , пли какъ на Фигур® значится, два раз-стояшя тп , т. е. тп и ns, п делятъ дугу ms на три равный части niq, qr п rs. Одну изъ этпхъ частей rs делятъ на 7 равныхъ частей; тогда очевидно , что

а)

шагъ будете содержать въ себе 10*/2 такихъ частей, пзъ которых® 5 частей составятъ толщину зубца.

Ил. 1.

Фрагменты расчетов периодического профиля зубчатых колес середины XIX века: а) передачи с мелким зубом; б) составные нагруженные зацепления. Чертежи выполнены в рельефе по дереву воспитанниками МРУЗ для типографии Московского университета (примечание А. А. Розенкампфа).

б) Архив музея МГТУ им. Н. Э. Баумана

Для FDM-технологии послойного наплавления был выбран прозрачный пластик PETG — производный от пластика PET (ПЭТ — полиэтилентерефталат), его сополимер. Эти пластики в настоящее время используются практически повсеместно, начиная тарой для химических веществ и заканчивая бутылками с водой и детскими игрушками. О безопасности использования ПЭТ-пластиков говорит тот факт, они совместимы с пищевыми продуктами и могут без проблем контактировать с ними.

ПЭТ является универсальным материалом. Но у него есть недостатки. Он является хорошей базой для производства синтетических волокон. Но он не будет работать там, где требуются термопласты. Это процессы экструзии и литья под давлением. Вот тут-то и используется модифицированный гликоль, то есть PETG. Этот пластик стал бюджетным решением для 3Д-печати, так как этот материал сумел соединить в себе положительные характеристики других полимеров — ABS (сополимер акрилонитрил-бутадиен-стирола) и PLA (биополимер полилактид), применяемых в 3D-печати. PETG имеет достаточную прочность, высокую пластичность и гибкость, относительно низкий коэффициент усадки6, хорошие адгезионные свойства, малую вероятность расслаивания и деформации в ходе печати, отсутствие неприятного запаха во время процесса послойного наплавления. Пластик прекрасно противостоит различному воздействию со стороны окружающей среды. Материал характеризуется стойкостью к растворителям, ветру, дождю, ультрафиолету.

Как достигается прозрачность материала? Многие ошибочно считают, что в гомополимер ПЭТ с основой из терефталевой кислоты просто добавляется гликоль, но это не так, ведь гликоль (синоним «диол») уже является частью реакции полимеризации самого ПЭТ. На самом деле модификация заключается в том, что в цепи полимера часть этиленгликоля заменяют на другой мономер. В результате получается сополимер, отличающийся по своим характеристикам от гомополимера. PETG подразумевает сомономером другой диол — это циклокесандиметанол (CHDM). От добавления молекулы CHDM в остатках терефталевой кислоты увеличиваются промежутки. Это в свою очередь приводит к тому, что совместное прилегание соседних цепей полимера затрудняется. Вот именно так и получается прозрачный пластик, который характеризуется низкой температурой плавления в сравнении с ПЭТ. Новый модифицированный пластик PETG можно подвергать формовке, прессовке и он стал хорошим бюджетным решением для 3D-печати.

Применение FDM-способа послойного наплавления пластика для формирования заданного объема аддитивной детали (отпечатка) подразумевает использование механизмов для процесса плавления пластика, его выдавливания с определенным объемным расходом и движений по нескольким координатам с определенной точностью и скоростью. Печать прозрачных объектов методом FDM в основном зависит от трех ключевых факторов: экструзии достаточного количества материала, передачи достаточного количества тепла (энергии) в новый материал и высоты слоя7. Эти показатели мы принимаем за базовый режим FDM-печати, выделяя основные уровни и интервал варьирования.

Слишком горячая печать (высокая температура наплавления) приводит к появлению крошечных пузырьков внутри отпечатка, а также может привести к тому, что деталь станет немного желтоватой, мутной. Увеличивается вероятность нарушения геометрии объекта вследствие повышения усадки пластика. При слишком холодной печати края линий, формирующих слой, не соединяются должным образом и отображаются в виде белых полос8. За основной уровень температуры печати принимаем t = +250ºC, интервал варьирования ±20ºC.

Слишком большая экструзия материала может повлечь за собой неточность размеров и далее выпуклости на поверхности отпечатка, что нежелательно, ведь последующая возможная доработка геометрии детали механическими методами может привести к потере прозрачности. Базовый уровень экструзии печати выбираем ε = 105%, интервал варьирования ± 5%.

Высота слоя h напрямую связана с количеством слоев в детали, а значит нахождения пустых пространств между ними вследствие ошибок работы 3D-прин-тера. От показателя h зависит скорость печати, качество поверхности и геометрические характеристики точности аддитивной детали. За основной уровень высоты слоя h = 0,15 мм, интервал варьирования ±0,05 мм.

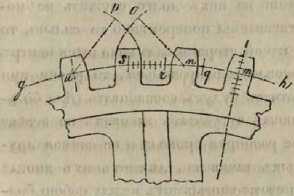

Для получения математической модели процесса согласно композиционному плану первого порядка было напечатано восемь (32-1) образцов в виде дисков радиусом 20 мм и толщиной 2 мм (ил. 2а). Каждый образец имел отклонения от основных уровней режима печати в пределах интервала варьирования, кроме последнего образца с нормальными показателями (t = +250ºC; ε = 105%; h = 0,15 мм). Для испытаний на прозрачность к диску вплотную прислонялся источник света с силой светового потока 10 000 Лм и на расстоянии 50 мм выполнялись измерения его уменьшения. Максимальное значение пропускания светового потока оказалось у образца №6 со значениями режима (t = +250ºC; ε = 105%; h = 0,10 мм). Была составлена математическая модель зависимости прозрачности отпечатка от параметров режимов печати, проведена оценка адекватности и воспроизводимости процесса. Итогом стала печать зубчатого колеса (ил. 2б) с максимальным показателем прозрачности для данного аддитивного способа и PETG-пластика.

Ил. 2.

Аддитивные изделия из PETG-пластика, полученные при помощи FDM-печати: а) тестовые образцы с различными показателями режима наплавления; б) напечатанная зубчатая шестерня с максимальным уровнем прозрачности. Фото авторов

Вторым способом 3D-печати была выбрана аддитивная технология фотополимеризации LCD (Liquid-Crystal Display — с помощью ЖК-экрана). В фотополимерных принтерах этого типа используются жидкокристаллические панели со светодиодной подсветкой для отверждения смолы аналогично оборудованию на базе технологии DLP (Digital Light Processing — цифровая обработка света, где при помощи проектора формируется поток излучения для полимеризации слоя жидкого пластика). Как и в случае с DLP, LCD-печать заключается в одновременной засветке целых слоев для отверждения фотополимера, но без применения тысячи мельчайших зеркал, называемых цифровыми микрозеркальными устройствами (digital micromirror devices, DMD), направляющими световую проекцию. Вместо этого мощные жидкокристаллические панели излучают на модель свет с помощью светодиодов. ЖК-па-нель блокирует засветку в тех областях, которые не подлежат фотополимеризации. Жидкокристаллический экран пропускает свет только через участки, подлежащие отверждению, на готовую деталь, упрощая процесс и устраняя необходимость в каких-либо зеркалах или гальванометрах.

Фотополимерная 3D-печать известна как один из самых точных аддитивных процессов, и даже бюджетные LCD-принтеры способны создавать сложные геометрические формы, с которыми технологии типа FDM не могут сравниться, прежде всего из-за значения минимальной толщины слоя — от 0,01 мм при фотополимеризации против 0,05 – 0,40 мм у способов послойного наплавления.

При выборе материала следует знать, что некоторые фотополимерные составы подходят одновременно и для DLP-, и для LCD-принтеров. Но так происходит не всегда. Одни производители оборудования обеспечивают открытую систему материалов (т. е. использование любых сторонних фотополимеров), а другие ограничивают их использование своими фирменными материалами.

Мы выбрали прозрачный пластик новой серии eResin-PLA (Polylactic Acid — полимолочная кислота) на основе растительного сырья. Производитель относит смолу для фотополимерной печати eResin-PLA к флагманам среди фотополимер-ных смол на био-основе.

К достоинствам пластиков eResin-PLA нужно отнести высокую прочность и твердость; устойчивость к царапинам, хорошую влагостойкость; безопасность (благодаря растительной основе eResin-PLA отлично подходит для быстрого прототипирования посуды, игрушек, инструментов), универсальность применения, плавную печать благодаря высокой стабильности и надлежащей твердости материала.

Пластик eResin-PLA был разработан для повышения скорости фотополимерной печати, сокращения времени отверждения и максимально возможного повышения эффективности печати на LCD-принтерах.

Печать прозрачных объектов методами фотополимеризации в целом зависит от двух факторов: высоты слоя (h) и угла наклона ( θ ) аддитивного образца. Эти показатели мы принимаем за базовый режим LCD-печати, выделяя основные уровни и интервал варьирования.

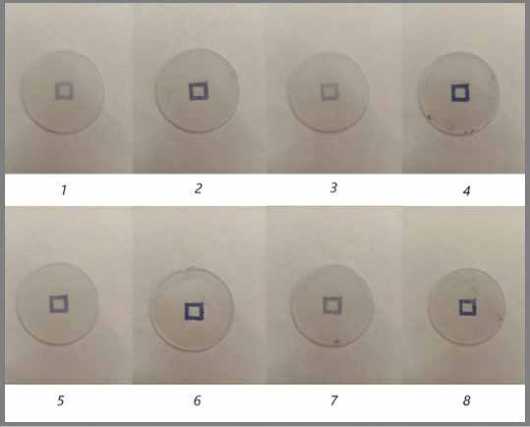

Для создания математической модели использовался полный факторный план 3 × 3, который включал все возможные комбинации основных уровней (h = 10 мкм/55 мкм/100 мкм и θ = 0°/45°/90°), что составляет 9 экспериментальных точек. Были напечатаны образцы — диски диаметром 40 мм и толщиной 2 мм, которые, в отличие от FDM-образцов, были отполированы и покрыты слоем высокоглянцевого акрилового лака “Borma” ( ил. 3 ).

В результате замеров параметров освещенности и яркости был выбран лучший режим LCD-печати, с h = 55 мкм и θ = 0°, который применили для изготовления деталей шестерни ( ил. 4 ).

Рассматривая вопросы постаддитивной обработки напечатанных деталей FDM- и LCD-способами, следует отметить низкую способность PETG-пластиков к механической шлифовке и полировке в отличие от прозрачного пластика eResin-PLA, который в обработке ведет себя как органическое стекло (оргстекло), или полиметилметакрилат (ПММА) — акриловая смола, синтетический термопластичный виниловый полимер. Образцы из PETG-пластика при шлифовке могут расслаиваться, ворситься, они подвержены внезапному разрушению, натяжению, короблению, как и любые другие материалы на основе текстиля, легко загрязняются абразивными продуктами и теряют эстетический вид.

Добиться гладкой полированной поверхности у детали после FDM-печати PETG-пластика — трудная, довольно непростая задача. Вместо механической обработки рекомендуется использовать ряд растворителей, таких как метилэтилкетон, толуол или циклогексанон, но оптимальным вариантом в плане сочетания эффективности, доступности и безопасности является дихлорметан. Необходимо иметь в виду, что, хотя дихлорметан не так опасен, как некоторые альтернативные растворители, это все равно летучая и довольно токсичная жидкость, к тому же считающаяся канцерогеном, а потому при работе с дихлорметаном необходимо соблюдать строгую технику безопасности — хорошо проветривать помещение и использовать защитную одежду и очки. Наличие вытяжки — безусловный плюс. Лучше всего дихлорметан наносится кистью, так как окунание детали в растворитель может привести к чрезмерной потере детализации. Большое количество растворителя, длительное время воздействия реагента оказывает негативное влияние — поверхность становится матовой, «молочной», зернистой, в ряде случаев пластик сильно желтеет и, как следствие, теряется прозрачность, ухудшается светопропускание образца.

а)

б)

Ил. 3.

Аддитивные изделия из пластика eResin-PLA, полученные при помощи LCD–печати: а) тестовые образцы с различными показателями режима фотополимеризации; б) образцы после полировки и покрытия высокоглянцевым лаком “Borma”. Фото авторов

Ил. 4.

Аддитивные детали шестерни, фланцевой шайбы и цилиндрической шпонки из прозрачного пластика eResin-PLA без шлифовки и полировки, напечатанные при помощи LCD-принтера.

Фото авторов

Детали из PETG-пластика можно сглаживать оплавлением. Для этого поверхность изделия необходимо нагреть горячим воздухом, используя паяльный / строительный фен. Температура горячего воздуха должна приблизительно равняться температуре плавления полимера, то есть порядка 250°C. Необходимо расплавить (подплавить) поверхностный слой, при этом избегая чрезмерного нагревания, что может привести к деформации модели. Тепловая обработка не подходит для высокодетализированных изделий, так как мелкие детали неизбежно потеряют форму. Обрабатывать поверхность следует плавными движениями фена из стороны в сторону, периодически вращая модель и стараясь сохранять одну и ту же дистанцию, — это поможет добиться более стабильных, равномерных результатов.

Поверхность деталей из PETG-пластика в целом плохо обрабатывается лакокрасочными покрытиями. На механические детали (как в нашем случае) покрытия наносить не стоит, так как они все равно, скорее всего, разрушатся под нагрузкой. Лакировать или красить PETG-пластик стоит только после деликатного шлифования, так как полученная шероховатость помогает удерживать покрытия на месте. Перед лакированием или покраской поверхность настоятельно рекомендуется загрунтовать.

В отличие от PETG-пластика изделия из PLA после фотополимерной печати хорошо шлифуются и полируются. Важно помнить, что полилактид весьма легкоплавок. Температура размягчения PLA составляет всего 50°С, а трение при шлифовании вырабатывает тепло, так что при шлифовании поверхность модели можно перегреть, и тогда она «поплывет». Это может случиться даже при ручном шлифовании, поэтому рекомендуется смачивать абразив от начала до конца обработки, чтобы предотвратить повреждение детали от трения и нагрева и сохранить наждачную бумагу в чистоте. Начальная зернистость абразива зависит от высоты слоя и качества LCD-печати. Для детали с высотой слоя от 0,2 мм и менее можно начинать шлифование с зернистости абразива 450 – 500 грид, постепенно и последовательно заменяя шлифовальную бумагу на более тонкую 600/800/1000/1200/ 1500/2000/2500 грид. Финишная обработка PLA-пластика проводилась с мелкодисперсной полировальной пастой при частоте вращения войлочного круга не более 100 – 150 об/мин.

После механической обработки и очистки поверхности образцы и деталь были покрыты лаком на акриловой основе “Borma” с глянцевым уровнем блеска 90. Покрытие улучшает качество поверхности PLA-пластика, заполняет микронеровности, оставшиеся после механической обработки, оно устойчиво к световому и атмосферному воздействию. Однако надо помнить, что светопроницаемость при любом покрытии немного снижается, так как даже высококачественный лак не имеет 100%-ную прозрачность.

В результате постаддитивной обработки деталей, напечатанных FDM-и LCD-способами печати, и их сборки мы получили две прозрачные шестерни с одинаковыми размерами ( ил. 5 ).

Ил. 5.

Прозрачные шестерни, выполненные FDM- (слева) и LCD- (справа) способами аддитивной 3D-печати из PETG и eResin-PLA пластиков соответственно. Фото авторов

Замеры параметров освещенности и яркости у двух изделий производились прибором «ТКА-ПМ (02)» при базовой освещенности 280 лк и яркости 150кд/м2 на горизонтальной плоскости нормирования 80 см от пола (Г-0,8). Результаты измерений ( табл. 1 ) показали, что бюджетный вариант FDM-печати из недорогого PETG-пластика (около 1800 руб/кг) немного превосходит по показателям прозрачности более дорогой PLA-образец (около 3800 руб/кг), напечатанный LCD-способом фотополимерной печати.

Таблица 1. Результаты измерения параметров прозрачности двух деталей, напечатанных FDM- и LCD- способами.

|

№ п/п |

Наименование показателя прозрачности |

PETG – пластик (FDM) |

eResin-PLA (LCD) |

|

1 |

Освещенность, лк ( δ = ± 8 %)9 |

130 |

95 |

|

2 |

Коэффициент пропускания |

0,46 |

0,34 |

|

3 |

Яркость, кд/м2 ( δ = ± 10 %) |

60 |

52 |

|

4 |

Коэффициент яркости |

0,40 |

0,35 |

Основные сравнительные выводы по применению аддитивных технологий в процессе создания прозрачных объектов можно сформулировать следующим образом:

-

• оба способа печати и выбранные материалы вполне применимы для своих целей и задач по достижению прозрачности, малозаметности, сменяемости и обратимости вновь изготовленного предмета в качестве замены утраченных элементов;

-

• вместе с тем, прозрачные пластиковые объекты обладают достаточной прочностью и твердостью, чтобы реализовать утраченный функционал в музейных предметах политехнического типа ( ил. 6 );

-

• реально достижимая на сегодняшний день аддитивными способами прозрачность пластиковых изделий в 40 – 50% от полной проницаемости объекта может быть повышена до 70 – 80% путем применения более дорогостоящих материалов и способов 3D-печати;

-

• современные пластики безопасны, инертны, биоразлагаемы, имеют достаточную защиту от ультрафиолетового воздействия солнечного света, перепадов температуры и влажности;

-

• достигнутые результаты достаточно информативно и наглядно показывают перспективу применения прозрачных пластиков в музейном пространстве10 — для моделирования экспозиционных и выставочных композиций, в качестве тактильных моделей, поддерживающих конструкций, суппортов при инсталляциях и пр.;

-

• неполная прозрачность объектов объясняется большим количеством слоев предмета при 3D-печати, ошибками и неточностью перемещения исполнительных механизмов и узлов принтера, физическими свойствами пластиков.

Альтернативой аддитивным способам получения прозрачных объектов может являться литьё синтетических акриловых и эпоксидных смол в форму с последующей вакуумизацией, 3D-фрезерование и другие технологические процессы. Однако возможности проектирования, моделирования, сканирования для построения математической модели утраченного фрагмента в единичном, штучном экземпляре делают аддитивные технологии экономически обоснованными и привлекательными, иногда — единственно возможными.

В завершение хотелось бы отметить, что на всех этапах нашей работы привлекались студенты МГТУ им. Н. Э. Баумана различных кафедр и курсов11, — аддитивные технологии 3D-печати достаточно новые и наукоемкие процессы. Можно сказать, что в результате такого сотрудничества и сотворчества12 возникает высокий синергетический эффект: студенты получают и осваивают новые знания, навыки, возможность последующего трудоустройства по выбранному направлению подготовки, преподаватели и педагогические работники — адекватную независимую оценку и возможность коррекции своего учебного курса, реставраторы — новые современные подходы и адаптированные технологические режимы, которые отвечают жестким нормам и требованиям, применяемым в реставрации.

а)

б)

Ил. 6.

Восстановленное зацепление «Модели планетарного механизма с коническими и цилиндрическими зубчатыми колесами». Музей МГТУ им. Н. Э. Баумана, кат. номер H-07. Прозрачные шестерни, выполненные FDM- (а) и LCD- (б) способами 3D-печати. Фото авторов

Список литературы Сравнение аддитивных способов 3D-печати прозрачных полимеров в реставрации утрат предметов политехнического типа

- Базанчук Г. А., Кураков С. В., Котельников П. Н. Применение аддитивных технологий в реставрации предметов политехнического типа с периодическим зубчатым профилем // Художественное наследие. Исследования. Реставрация. Хранение. Art Heritage. Research. Storage. Conservation. Международное сетевое рецензируемое научное издание. М.: ГОСНИИР, 2024. №1 (9). С. 14. EDN: LTFBSW

- Redtenbacher F.J. Die Bewegungs-Mechanismen // Cornell University Library: [Электронный ресурс]. - URL: https://hdl.handle.net/1813/58737 (дата обращения: 13.01.2024).

- Базанчук Г. А. и др. Процесс обучения ремеслам в МРУЗ в середине XIX в. как зарождение и начало формирования "Русского метода подготовки инженеров" / Г. А. Базанчук, Е. Б. Гартиг, С. В. Кураков, П. М. Шкапов // Фундаментальные и прикладные задачи механики: Материалы МНК. В 2-х ч. Москва, 07 - 10 декабря 2021 года / Сост. П. М. Шкапов, М. И. Дьяченко. М.: МГТУ им. Н.Э. Баумана, 2021. Т. 2. С. 201. EDN: BTAKUU

- Архив Музея МГТУ им. Н. Э. Баумана. Вспомогательные материалы. Фонд ВМ - 987. "Практическое наставление для обращения с паровыми машинами. Ручная книга для смотрителей машин, фабрикантов, заводчиков и винокуров". авт. Шолль. - М.: Унив. тип., 1852. Репринт.

- Котельников П. Н., Кураков С. В., Морозов В. В. Возможности применения аддитивных технологий при восстановлении утраченных элементов в реставрации предметов из металла // Художественное наследие. Исследования. Реставрация. Хранение. Art Heritage. Research. Storage. Conservation. Международное сетевое рецензируемое научное издание. М.: ГОСНИИР, 2023. №3 (7). С. 38. MHNYS. EDN: MHNYSW