Сравнение эффективности радиаторов воздушного охлаждения для подовых электродов дуговой печи постоянного тока

Автор: Ячиков Игорь Михайлович, Радионов Андрей Александрович, Карандаев Александр Сергеевич, Карандаева Ольга Ивановна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургическая теплотехника и теплоэнергетика

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Одним из основных элементов дуговых печей постоянного тока является подовый электрод, расположенный на оси подины и позволяющий подводить электрический ток к шихте или к жидкому металлу. Используются также конструкции печей, в которых для повышения эффективности перемешивания расплава в подине устанавливаются два подовых электрода, смещенных от ее оси. При своей работе подовые электроды охлаждаются водой. Одним из существенных недостатков дуговых печей постоянного тока является опасность взрыва при контакте расплавленного металла с водой при аварийной ситуации ухода металла через подину. В качестве альтернативы водяному охлаждению электрода стержневого типа предлагается принудительное охлаждение электрода с размещением на его медной части воздушного радиатора в виде оребренной поверхности. Рассмотрены варианты конструктивных исполнений, когда для охлаждения подового электрода используются кольцевые ребра, прямые ребра и ребра охлаждения в виде шипов. При этом поперечное сечение ребер может иметь различные профили: прямоугольный, трапециевидный, гиперболический, треугольный и т. п. Посредством компьютерного моделирования для каждого из исследуемых радиаторов получены распределение температуры по высоте ребра, тепловая мощность, отводимая ребром (или шипом), коэффициент эффективности ребра и его масса в зависимости от его геометрии. В результате анализа подтверждена принципиальная возможность изменения конструкции подового электрода стержневого типа путем перехода с водяного на воздушное охлаждение, прежде всего для дуговых печей постоянного тока емкостью до 10 т. В результате сравнения радиаторов воздушного охлаждения разных конструкций показано, что с точки зрения эффективности отвода тепла и материалоемкости, преимуществом обладают теплообменники, имеющие ребра охлаждения в виде шипов и кольцевых ребер.

Дуговая печь постоянного тока, подовый электрод, воздушное охлаждение, радиатор, кольцевые ребра, прямые ребра, шипы охлаждения, моделирование, тепловой поток, тепловая эффективность, рекомендации

Короткий адрес: https://sciup.org/147232511

IDR: 147232511 | УДК: 669.14.018.256 | DOI: 10.14529/met180415

Текст научной статьи Сравнение эффективности радиаторов воздушного охлаждения для подовых электродов дуговой печи постоянного тока

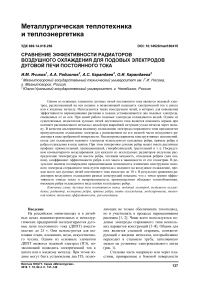

На российских мини-заводах и в литейных цехах машиностроительных и металлургических предприятий эксплуатируются дуговые печи постоянного тока (ДППТ) вместимостью до 25 т. Они используются для выплавки стали, алюминия, меди, искусственного чугуна. Одним из основных элементов ДППТ является подовый электрод (ПЭ), позволяющий подводить электрический ток к шихте или к жидкому металлу. При этомв подине могут быть установлены два ПЭ, позво- ляющих не только обеспечивать токоподвод, но и участвовать в процессе перемешивания расплава [1, 2]. Чаще всего используются подовые электроды стержневого типа нескольких вариантов конструкций [3–8]. Общим для них является стальной стержень, контактирующий с жидким металлом, которыйплавно переходит в стальную трубу, заполненную медью на установке электрошлакового литья (рис. 1).

Стальная часть напрямую или через пластины, приваренные к боковой поверхности

а)

Рис. 1. Конструкция подового электрода стержневого типа с водяным охлаждением (а) и его схематическое изображение с указанием основных размеров при моделировании тепловой работы (б)

б)

стальной трубы, обеспечивает контакт с шихтой, а медная – является зоной охлаждения, в ней расположены водяные каналы, термодатчики, и она вынесена за пределы корпуса печи.

Стальная часть электрода плавится, образуя в месте контакта с расплавом анодную яму, глубина которой определяется температурой перегрева стали и интенсивностью охлаждения ПЭ.

Авторы работы [9] предлагают применять подовые электроды с промежуточным жидкометаллическим алюминиевым теплоносителем. По их мнению, это позволит повысить эффективность теплопереноса от жидкой ванны к охлаждающей воде за счет электрових-ревого течения теплоносителя, что на практике будет способствовать минимизации образования анодных ям и повышению стойкости узла подового электрода.

Одним из основных недостатков подобной конструкции является опасность взрыва при контакте расплавленного металла с водой при аварийной ситуации ухода металла через подину. Этот недостаток часто является решающим аргументом в пользу выбора в качестве плавильного агрегата трехфазной дуговой печи, где подовые электроды отсутствуют.

Исходя из этого следует, что подовый электрод является важным и ответственным элементом печи. На металлургических предприятиях, использующих ДППТ, тепловое состояние подового электрода и параметры его водяного охлаждения тщательно контролируются [3, 8]. Способность подовых электродов самовосстанавливаться в процессе плавки и проведение горячих межплавочных ремонтов подины позволяют при грамотной эксплуатации иметь ресурс их непрерывной работы в 2–3 тыс. плавок [4].

Одной из мер по повышению безопасности работы ДППТ может быть исключение применения воды под подиной за счет замены водяного охлаждения ПЭ на воздушное. Из литературы известно, что за рубежом воздушное охлаждение многоштыревых подовых электродов используется на ДППТ малой и средней емкости. Трудности такого перехода для охлаждения электрода стержневого типа связаны со сложностью обеспечения приемлемых тепловых условий его работы из-за относительно низких коэффициентов теплоотдачи и теплоемкости воздуха по сравнению с водой. Отсюда возникают задачи разработки рациональной конструкции теплообменника и выбора параметров охлаждения.

Проблема перехода от водяного на воздушное охлаждение рассматривалась в ряде работ, в частности было выполнено математическое и компьютерное моделирование теплового состояния подового электрода при его водяном и воздушном охлаждении [10]. Расчет теплового состояния подового элек- трода 5 т ДППТ (2r1 = 122 мм, hc = 100 мм, hм = 250 мм) показал, что для его нормальной работы тепловой поток, отводимый водой с его торца, составляет q « 0,4 МВт/м2, а отводимая мощность – 5–6 кВт. Для интенсификации теплообмена со стороны воздуха были предложены различные конструкции теплообменников с применением кольцевых [11], прямых [12] ребер и круглых шипов [13]. На основе проведенного моделирования получены оценки отводимой тепловой мощности, коэффициенты эффективности и масса ребер при их разной конструкции и геометрии. Однако сравнительного анализа применения радиаторов различной конструкции проведено не было.

Целью данной работы является рассмотрение принципиальной возможности использования принудительного воздушного охлаждения подового электрода ДППТ малой емкости при размещении на его медной части радиатора оребренной поверхности, проведение обобщающего анализа эффективности применения радиаторов воздушного охлаждения с использованием кольцевых и прямых ребер, а также круглых шипов.

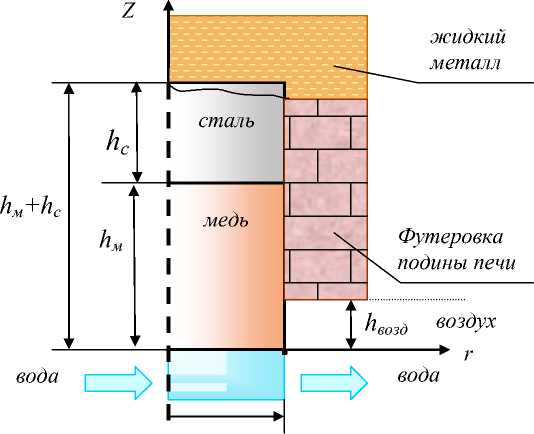

Для охлаждения подового электрода можно использовать кольцевые ребра (рис. 2, а),

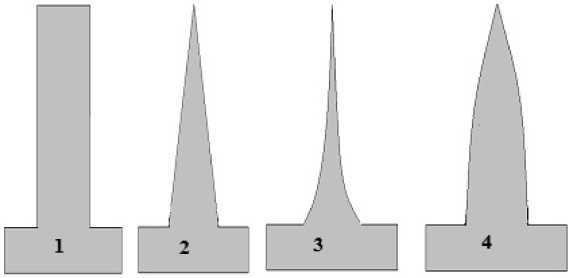

прямые ребра (рис. 2, б) и ребра охлаждения в виде шипов (рис. 2, в). Поперечное сечение ребер может иметь различные профили: прямоугольный, трапециевидный, гиперболический, треугольный (как частный случай гиперболического) и т. п.

Ниже приведены основные геометрические характеристики анализируемых ребристых поверхностей.

Для кольцевых ребер толщина ребра изменяется по степенному закону

3 = 3r/5о =(r/ri)—Р , причем параметр p = 0 соответствует прямоугольному ребру, а p > 0 – гиперболическому ребру, 30 = 3r(ri). Масса ребра в зависимости от его размеров

m(p) = 2л • ripM30 • Пм(r —ri),

гДе П м

, . r 1

= m ( p ) _^

—

Г ——Р r2 I “

I ri 7

Л

7

m (0) [ ( Р — I)( r 2 — r i

относи-

тельная масса (доля от массы прямоугольного ребра); р м - плотность материала ребра.

Для прямых ребер толщина изменяется по закону

3 = 3 у /3о =

Y + b 1РI + b 7

а) б) в)

г)

Рис. 2. Виды ребристых поверхностей и их основные геометрические параметры: а – кольцевые ребра; б – прямые ребра прямоугольного профиля; в – ребро охлаждения в виде шипа; г – виды профилей охлаждающего ребра: 1 – прямоугольный, 2 – треугольный, 3 – гиперболический, 4 – параболический

где Y = y / h - безразмерная координата; p , b – безразмерные параметры, задающие профиль ребра; h – высота ребра по радиусу электрода. Масса ребра в зависимости от его размеров

m (P) = Рм80 L" h "Пм, где Пм

b +1 b ( b ) p p +1 p +1 ( b +1J

– доля массы

от прямоугольного профиля ребра.

Для ребер в виде шипов принимается, что контур профиля шипа описывается безразмерным диаметром шипа на расстоянии y от вершины

8 y =8 y /S o = Y p , где Y = y / h - безразмерные координаты шипа; p – профиль шипа.

Возможны следующие простые профили шипов: цилиндрический (p = 0), выпуклый параболический (p = 1/2), треугольный (p = 1), вогнутый параболический (p = 2). Масса шипа в зависимости от его размеров n82 h m (P) = Рм 4'1 Пм, где nM = 7-----7 — доля массы от цилиндри-

(2 P +1)

ческого профиля шипа. Кроме этого, шипы могут по-разному располагаться на оребряемой поверхности, имея шахматное или коридорное расположение.

Важной характеристикой при сравнении работы теплообменных поверхностей является тепловая эффективность ребра (шипа) п, которая определяется как отношение отводимого им теплового потока Q0 к тепловому потоку Qмах , который бы отвело идеальное ребро (шип), имеющее материал с бесконечно большой теплопроводностью и постоянной температурой всей поверхности, 9o = const.

Задача о распространении тепла в ребрах и шипах решалась при следующих допущениях:

-

1) процесс стационарен;

-

2) теплопроводность материала ребра (шипа) постоянна;

-

3) внутренние источники тепла отсутствуют;

-

4) температура в основании оребренной поверхности и окружающей среды постоянна;

-

5) толщина ребра (шипа) мала по сравнению с высотой и соответственно градиент

температур в направлении, перпендикулярном боковой поверхности, пренебрежимо мал; для кольцевых ребер и шипов предполагаются условия осевой симметрии;

-

6) теплоотдачей с торца можно пренебречь;

-

7) коэффициент теплоотдачи по оребренной поверхности постоянен.

С учетом этих допущений на основе теории, изложенной в работах [14, 15], разработаны математические модели и компьютерные программы, позволяющие рассчитывать температурное поле в ребрах и шипах, отводимую ими тепловую мощность и их массу при разных исходных параметрах [10–13].

Тепловая эффективность ребра п определяется как отношение отводимого им теплового потока Q 0 к тепловому потоку Q мах , который отвело бы такое же ребро с бесконечно большой теплопроводностью и постоянной температурой всей поверхности

9 o = t o - 1 ж= const, где t 0 – температура ребра у его основания; t ж – температура воздуха.

Расчеты выполнены при условиях тепловой работы подового электрода с водяным охлаждением для ДППТ емкостью 10 т: температура у медного основания ребра t 0 = 400 °С; радиус подового электрода r 1 = 10 см; температура воздуха при его вынужденном течении t = 30 °С. ж

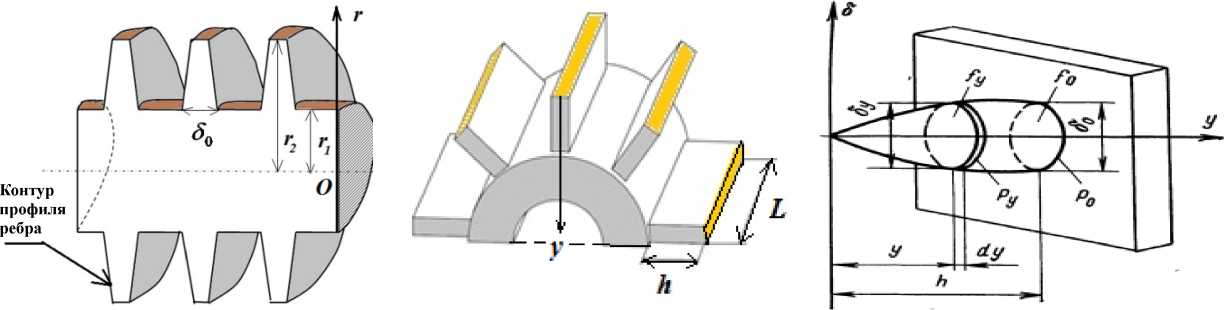

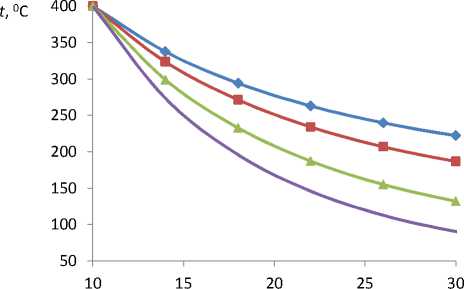

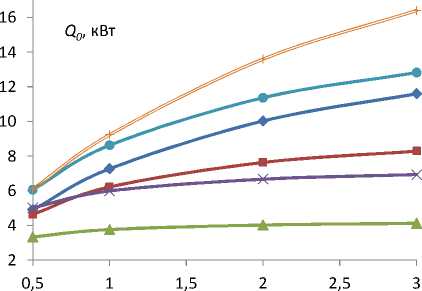

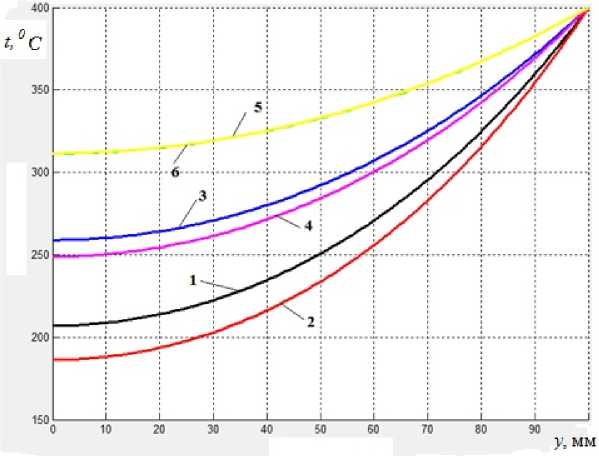

На рис. 3 показано распределение температуры по радиусу медного кольцевого прямоугольного ребра ( p = 0) при разной его толщине S o. Расчет проведен при скорости воздуха W ж = 10 м/c. Установлено, что эффективность ребра п растет при снижении градиента температуры вдоль ребра, а также с увеличением его толщины S o и уменьшением радиуса кольца r 2 . Отводимая тепловая мощность растет при увеличении толщины и радиуса ребра и в рассматриваемых условиях составляет от 3 до 16 кВт (рис. 4). С увеличением скорости воздушного потока отводимая мощность также растет, причем, чем меньше радиуса кольца r 2 , тем более эффективно. В среднем при увеличении скорости в 2 раза отводимая мощность увеличивается в 1,4–1,5 раза.

С увеличением толщины кольца масса прямоугольного медного ребра возрастает

- ♦ -δ0=3 см, η=0,823 - ■ -δ0=2 см, η=0,758 r , см

-*-δ0=1 см, η=0,618 ^^^^^™δ0=0,5 см, η=0,461

Рис. 3. Распределение температуры по радиусу кольцевого ребра при разной толщине. Показана эффективность ребра при r 2 = 30 см

- ♦ -r2=40 см, W=10 м/c —•—r2=30 см, W=10 м/c δ 0 , см

-*-r2=20 см, W=10 м/с r2=20 см, W=20 м/с

—е— r2=30 см, W=20 м/с r2=40 см, W=20 м/с

Рис. 4. Тепловая мощность, отводимая кольцевым ребром, в зависимости от толщины при разной скорости потока воздуха

довольно существенно, так при r 2 = 25 см и δ 0= 5 мм масса m = 4,2 кг, при δ 0= 10 мм – 8,4 кг, при δ 0 = 20 мм – 16,8 кг и при δ 0 = 30 мм – 25,2 кг.

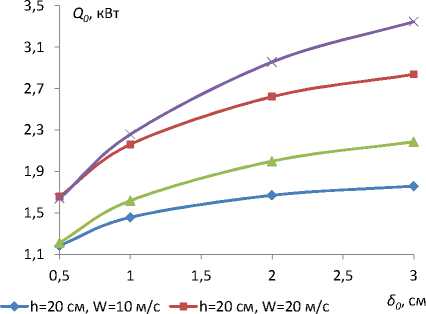

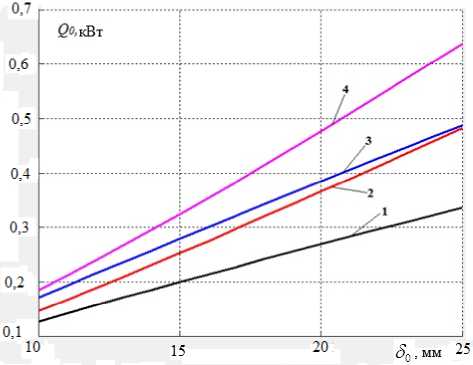

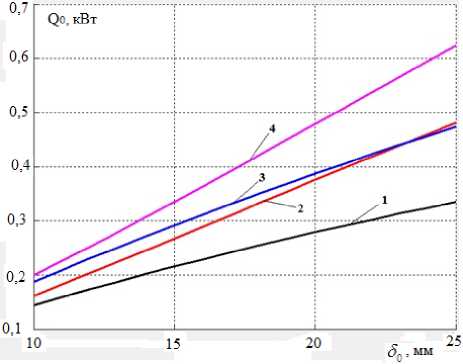

На рис. 5, а приведена мощность, отводимая прямым прямоугольным ребром ( p = 0, b = 0) в зависимости от его толщины и высоты ребра при L = 25 см. В зависимости от скорости воздуха и высоты ребра h отводимая тепловая мощность составляет 1–3 кВт. При этом увеличение высоты ребра в 1,5 раза (с 20 до 30 см) привело к увеличению отводимой мощности не более чем на 20 %. Как и в случае кольцевого ребра установлено, что его эффективность η растет с увеличением толщины δ 0 и уменьшением высоты h и длины L (рис. 5, б).

Масса прямоугольного прямого ребра с увеличением толщины растет линейно, при высоте h = 20 см и δ0= 5 мм масса m = 2,2 кг, при δ0 = 10 мм – 4,6 кг, при δ0 = 20 мм – 8,9 кг и при δ0 = 30 мм –13,4 кг.

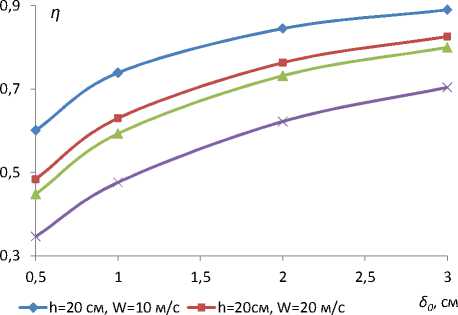

С помощью разработанной компьютерной программы [16] проведено моделирование распределения температуры по высоте шипа при разных диаметрах основания δ 0 при цилиндрическом профиле шипа ( p = 0) и при коридорном и шахматном расположениях шипов (рис. 6). Расстояние между шипами в обоих направлениях одинаковое S 1 = S 2 = 30 мм. Установлено, что коэффициент эффективности шипа η , как и для других вариантов оребрения, растет с увеличением диаметра основания и уменьшением длины шипа. Также следует отметить, что коридорное распо-

-*- h=30 см, W=10 м/с h=30 см, W=20 м/с -*- h=30 см, W=10 м/c h=30 см, W=20 м/с

а) б)

Рис. 5. Тепловая мощность, отводимая прямым ребром (а), и коэффициент эффективности прямого ребра (б) в зависимости от его толщины при разных скоростях потока воздуха и разной высоте ребра

Рис. 6. Распределение температуры по высоте шипа для разных диаметров основания шипа: 1 – δ 0 = 10 мм, η = 0,66; 2 – δ 0 = 10 мм, η = 0,63; 3 – δ 0 = 15 мм, η = 0,76; 4 – δ 0 = 15 мм, η = 0,74; 5 – δ 0 = 25 мм, η = 0,85; 6 – δ 0 = 25 мм, η = 0,85; 1, 3, 5 – расположение шипов коридорное;

2, 4, 6 – расположение шипов шахматное

а)

Рис. 7. Тепловая мощность, отводимая от шипа, в зависимостиот диаметра его основания при: 1 – W = 10 м/с, h = 10 см; 2 – W = 10 м/с, h = 20см; 3 – W = 20 м/с, h = 10 см; 4 – W = 20 м/с, h = 20 см; а – коридорное расположение шипов; б – шахматное расположение шипов

б)

ложение шипов более эффективно при небольших диаметрах основания шипа, а шахматное – при больших диаметрах.

На рис. 7 приведены зависимости отводимой тепловой мощности от диаметра основания шипа при разных скорости охлаждающего потока воздуха, высоте шипа h и расположении шипов по поверхности. Видно, что в зависимости от этих факторов отводимый тепловой поток от одного шипа может составлять от 150 до 600 Вт. Причем увеличение 142

длины шипа в два раза приводит в среднем к увеличению тепловой мощности на 30–40 %.

Для цилиндрического шипа при его высоте h = 20 см и δ 0 = 10 мм масса m = 0,14 кг, при δ 0= 15 мм – 0,315 кг, при δ 0= 20 мм – 0,56 кг.

Обобщение результатов

Эффективность всех ребер η растет с увеличением среднего поперечного сечения Bulletin of the South Ural State University. Ser. Metallurgy. 2018, vol. 18, no. 4, pp. 137–146

ребра, для ребер постоянного сечения растет с увеличением δ 0 и снижается с увеличением длины ребра. Отсюда следует, что использование длинных ребер неэффективно с точки зрения большого веса конструкции и расхода дорогостоящей меди.

Наиболее рациональной является конструкция радиатора, для которой отводимая тепловая мощность, деленная на массу оребренной поверхности, будет минимальной, т. е. ψ = Q 0 / m = min . Компьютерное моделирование и анализ полученных данных показывают, что с точки зрения коэффициента эффективности длина ребра не должна превышать диаметра электрода. В исследуемом случае ( r 2 - r 1) = h = L ~ 20 см.

При скорости воздуха W = 10 м/с и толщине ребра δ 0 = 20 мм получено:

– для кольцевых ребер:

Q 0 ≈ 8 кВт, m ≈ 17 кг, ψ ≈ 0,5 кВт/кг;

– для прямых ребер:

Q 0 ≈ 1,7 кВт, m ≈ 8,9 кг, ψ ≈ 0,2 кВт/кг;

– для цилиндрических шипов:

Q 0 ≈ 0,35 кВт, m ≈ 0,56 кг, ψ ≈ 0,6 кВт/кг.

Данные оценки показывают, что с точки зрения теплосъема на единицу массы наиболее эффективны радиаторы в виде шипов, далее по этому показателю идут кольцевые ребра и прямые ребра.

Для стержневого подового электрода ДППТ вместимостью 10 т достаточно отводить тепловую мощность в пределах 16 кВт. Из проведенного анализа следует, что для этого достаточно установить либо 2 кольцевых ребра, либо 46 цилиндрических шипов.

В результате проведенного компьютерного моделирования обоснована принципиальная возможность перехода от водяного на воздушное охлаждение подового электрода стержневого типа дуговой печи постоянного тока емкостью до 10 т.

По итогам сравнения радиаторов воздушного охлаждения различных конструкций показано, что с точки зрения эффективного отвода тепла и низкой материалоемкости преимуществами обладают теплообменники, имеющие поверхность охлаждения в виде шипов и кольцевых ребер.

Использование ребер треугольного, вогнутого или выпуклого параболического про- филей приводит к небольшому снижению отводимого тепла, но при этом может существенно уменьшаться масса ребра или шипа, что обеспечивает экономию медесодержащего материала. Задача выбора профиля ребра становится актуальной при выполнении конкретной практической разработки.

Список литературы Сравнение эффективности радиаторов воздушного охлаждения для подовых электродов дуговой печи постоянного тока

- Малиновский, В.С. Новое поколение дуговых печей постоянного тока для металлургического и литейного производства/В.С. Малиновский, Л.В. Ярных, А.В. Афонаскин//Труды VII конгресса сталеплавильщиков. -М.: Черметинформация, 2003. -С. 70-77.

- Ячиков, И.М. Моделирование электровихревых течений в ванне дуговой печи постоянного тока: моногр./И.М. Ячиков, О.И. Карандаева, Т.П. Ларина. -Магнитогорск, ГОУ ВПО «МГТУ», 2008. -234 с.

- DC-EAF: The Anodes Cooling System/M. Pavlicevic, B. Matijasevic, A. Della Negra, G. Gensini//Danieli news. -1995. -No. 1. -Р. 18-29.

- Зайцев, В.А. Подовые электроды дуговых печей постоянного тока/В.А. Зайцев, Л.Б. Медовар//Электрошлаковая технология. -2009. -№ 2. -С. 3-8.

- Высоконадежный подовый электрод для дуговых сталеплавильных печей постоянного тока/Ю.И. Зинуров, Ю.Н. Тулуевский, В.С. Лобанов и др.//Металлург. -1988. -№ 6. -С. 48-49.

- Малиновский, В.С. Энерготехнологические возможности дуговых печей постоянного тока нового поколения/В.С. Малиновский//Электрометаллургия. -2007. -№ 7. -С. 8-14.

- Патент 212187 Российская Федерация. Подовый электрод электропечи/В.С. Малиновский.

- DC-EAF: The Anodes Cooling System/M. Pavlicevic, B. Matijasevic, A. Della Negra, G. Gensini//Danieli news. -1995. -No. 1. -Р. 18-29.

- Подовый электрод с жидкометаллическим теплоносителем для дуговой печи постоянного тока/П.И. Тищенко, С.Н. Тимошенко, С.Ю. Пасечник и др.//Научные труды Донецкого национального технического университета. Серия: Металлургия. -2011. -Вып. 13 (194). -С. 85-91.

- Ячиков, И.М. Моделирование теплового состояния подового электрода дуговой печи постоянного тока при переходе с водяного на воздушное охлаждение/И.М. Ячиков, Т.П. Ларина//Сталь. -2014. -№ 8. -С. 58-64.

- Ячиков, М.И. Использование кольцевых ребер в конструкции подового электрода ДППТ с воздушным охлаждением/М.И. Ячиков, О.С. Логунова, И.М. Ячиков//Материалы 71-й научно-технической конференции «Актуальные проблемы современной науки, техники и образования». -Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова. -2013. -Т. 2. -С. 89-93.

- Миронец, И.Е. Сравнение эффективности теплоотвода кольцевых и прямых ребер воздушного охлаждения/И.Е. Миронец, И.М. Ячиков//Актуальные проблемы современной науки, техники и образования. -2014. -Т. 2, № 1. -С. 181-185.

- Моделирование тепловой работы ребер в виде шипов в конструкции подового электрода дуговой печи постоянного тока с воздушным охлаждением/И.М. Ячиков, Е.Л. Волгин, К.Н. Вдовин, Н.А. Феоктистов//Математическое и программное обеспечение систем в промышленной и социальной сферах. -2015. -№ 1. -С. 20-26.

- Ройзен, Л.И. Тепловой расчет оребренных поверхностей/Л.И. Ройзен, И.Н. Дулькин; под ред. В.Г. Фастовского. -М.: Энергия, 1977. -256 с.

- Heat Transfer of Impinging Jet Arrays on a Ribbed Surface/Fangyuan Liu, Junkui Mao, Xingsi Han, and Wei Gu//Journal of Thermophysics and Heat Transfer. -2018. -Vol. 32, no. 3. -P. 669-679.

- DOI: 10.2514/1.T5288

- Свидетельство о государственной регистрации программы для ЭВМ 2018615117 Российская Федерация. Расчет тепловых параметров радиатора воздушного охлаждения с ребрами в виде шипов/И.М. Ячиков, Е.Л. Волгин; правообладатель ФГБОУ ВО «МГТУ». -26.04.2018. -Бюл. № 5.