Сравнительная оценка антифрикционных свойств трансмиссионных масел для спироидных передач

Автор: Анферов В.Н., Ткачук А.П., Сергеева И.В., Кузьмин А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Обосновано применение метода физического моделирования для оценки антифрикционных свойств трансмиссионных масел для спироидного зацепления. Дано описание принципиального устройства диско-роликового стенда, методики проведения экс-периментов, приведены результаты исследований коэффициентов трения.

Спироидная передача, зацепление, узел трения, коэффициент трения, редуктор, вращающий момент, смазочное масло

Короткий адрес: https://sciup.org/148200187

IDR: 148200187 | УДК: 621.833.3.018

Текст научной статьи Сравнительная оценка антифрикционных свойств трансмиссионных масел для спироидных передач

Рис. 1. Спироидная цилиндрическая передача: αw – межосевое расстояние, В1 – удаление ближнего торцевого сечения спироидного червяка от межосевой линии передачи; b 1 – длина зацепляющейся части червяка; М – расчетная точка; ω1 и ω2 – угловые скорости червяка и колеса.

При проектировании передач с перекрещивающимися осями валов и редукторов на их основе необходимо исключить характерные виды отказов и повреждений активных поверхностей звеньев.

Работоспособность передач червячного типа (в т.ч. спироидной) может быть обеспечена, если в процессе проектирования и изготовления будут устранены причины выхода их из строя.

Для передач червячного типа различают следующие вероятные виды отказов [1]: поломка зубьев колеса или, в редких случаях, витков червяка;

пластическое разрушение рабочих поверхностей зубьев колеса от действия пиковых нагрузок; усталостное разрушение рабочих поверхностей зубьев колес от действия циклических нагрузок; износ рабочих поверхностей зубьев колес и витков червяка (витки изнашиваются значительно меньше); заедание – наиболее опасный вид отказа передач червячного типа. В случае применения высокооловяни-стых бронз этот вид повреждения встречается редко. Для безоловянистых бронз и сталей он лимитирует передаваемую нагрузку. При заедании резко повышается коэффициент трения в зацеплении и, если не снизить нагрузку, за очень короткий период времени происходит интенсивный износ и заклинивание передачи.

Причиной возникновения заедания является разрушение (разрыв) масляной пленки, которое наступает вследствие пластической деформации и потери смазывающих свойств масла при повышенных температурах в зоне контакта. Для появления заедания необходимо удаление окисных и адсорбционных пленок, пластическое деформирование контактирующих поверхностей, в результате которого возникает непосредственный контакт чистых (ювенильных) поверхностей [2].

Широкое распространение для оценки качества смазочных масел получили натурные испытания редукторов. Несмотря на явные преимущества натурных исследований по достоверности получаемых результатов, им присущи и недостатки: длительность и высокая стоимость, низкая производительность, невозможность изучения влияния отдельных параметров на изучаемый процесс и др. Физическое моделирование позволяет восполнить указанные недостатки. Его в разное время с успехом для изучения процессов трения и изнашивания применяли известные ученые М.М. Хрущов, М.Д. Генкин, В.Н. Кудрявцев, Ю.Н. Дроздов, М.В. Райко и другие исследователи. Метод физического моделирования базируется на общности физико-механических процессов, происходящих в зоне контакта звеньев передачи и экспериментальных образцов. Исследование на моделях позволяет резко повысить производительность исследований, снизить материальные затраты, изучить влияние отдельных параметров на процесс взаимодействия элементов передачи зацеплением.

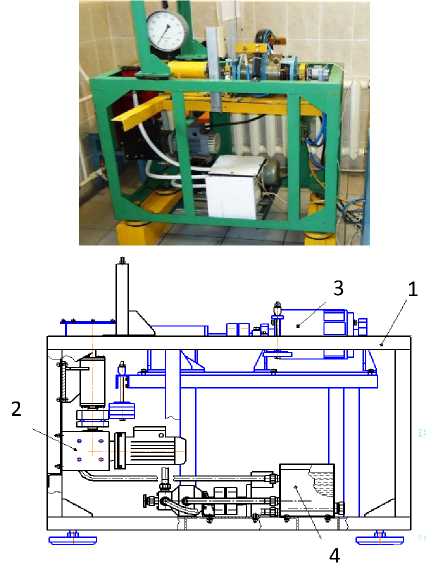

Для оценки качества трансмиссионных масел применительно к спироидным передачам в Сибирском государственном университете путей сообщения на кафедре «Механизация путевых, погрузочноразгрузочных и строительных работ» спроектирован и изготовлен дисково-роликовый стенд (рис._2), узел трения которого показан на рис. 3.

Основными узлами стенда (рис.3) являются регулируемые приводы диска 2 и ролика 3, насосная станция 4. Рама 1 представляет собой сварную металоконструкцию, установленную на виброизоли- рующих опорах. Привод диска жестко закреплен к корпусу (раме) стенда.

Привод ролика установлен на поворотной платформе, подвижность которой обеспечивает контакт образцов и их нагружение при испытаниях. При необходимости привод может быть смещен относительно платформы в перпендикулярном к оси привода направлении. Смещение ролика относительно диска в указанном направлении изменяет угол между линией контакта образцов и скоростью скольжения в интервале 450 – 900.

Рис. 2. Дисково-роликовый стенд:

1 – рама; 2 – привод диска; 3 – привод ролика; 4 – насосная станция.

На дисково-роликовом стенде могут проводиться экспериментальные исследования при нагрузках на образцы до 3000 Н с точностью до 5 Н. Привод обеспечивает частоту вращения от 500 до 3000 об/мин.

Поскольку стенд предназначен для моделирования спироидного зацепления применительно к механизмам подъемно-транспортных машин периодического действия, то температура масла в редукторе является переменной величиной, зависящей от продолжительности включения. С этой целью предусмотрена централизованная система смазки 4 (рис. 2), обеспечивающая температуру подаваемого в зону контакта образцов масла от 20° до 120 С с

О погрешностью в 3 С.

Конструкция стенда позволяет производить предусмотренные методикой измерения: контроль нагрузки в контакте, крутящих моментов на валах образцов, их частот вращения и температуры масла вблизи зоны трения.

б (02

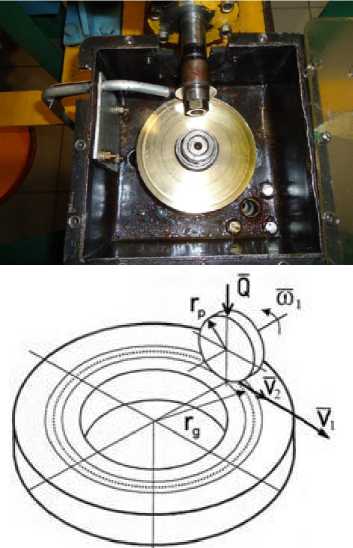

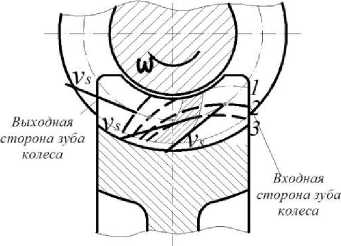

Рис. 3. Узел трения дисково-роликового стенда: а – фотография; б – схема; – сжимающая нагрузка (сила сдавливания в контакте);

- соответственно угловые скорости ролика и диска; – окружная скорость ролика;

– окружная скорость диска на радиусе в расчетной точке; - радиус ролика.

Нами проведены исследования по оценке трех сортов масел применительно к спироидной передаче. В качестве объекта для исследования выбрана цилиндрическая спироидная передача, основные характеристики которой следующие: передаточное число пары, ;- межосевое расстояние , мм – 31,5; материал червяка – сталь 40Х (HRC э = 48…53); материал венца колеса – бронза БрА9Ж4 ГОСТ1628-78; рабочие поверхности витков червяка обработаны шлифованием до шероховатости не более ; параметры червяка: модуль , мм – 1,375; число заходов ; угол подъема линии витков на делительном цилиндре ; (вид червяка – SZK1;) направление линии витков – правое; диаметр вершин витков , мм – 30; диаметр впадин , мм – 17,2; делительный осевой угол профиля витков: для правой стороны ; для левой стороны ; параметры колеса: внутренний диаметр , мм – 68,4; внешний диаметр , мм – 100.

Параметры узла трения (рис. 3) при моделировании находятся в тесной взаимосвязи с условиями контакта в спироидном зацеплении. Основными па- раметрами являются нагрузка , приходящаяся на единицу длины линии контакта, окружные скорости звеньев передачи и и скорость скольжения , расположение линии контакта по отношению к вектору скорости скольжения, а также температура смазочного масла t°C.

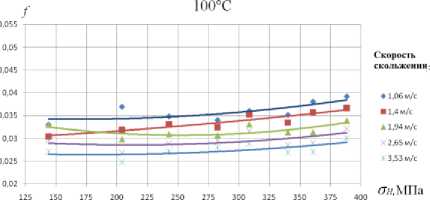

В качестве примера в табл.1 представлены результаты исследования для трансмиссионного масла SAE 80W-85.

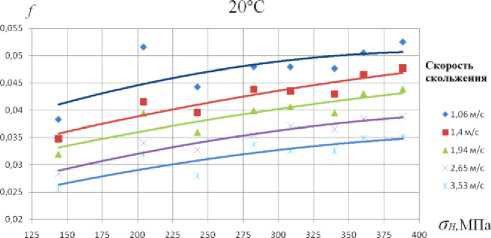

Для наглядности результаты исследований представлены в виде графиков (рис._4).

Зависимость коэффициента трения от контактных напряжений и скорости скольжения при температуре

Зависимость коэффициента трения от контактных напряжений и скорости скольжения при температл ре

Рис. 4. Зависимость коэффициентов трения от контактных напряжений и скорости скольжения при температурах 20°С и 100°С.

Графики позволяют сделать ряд важных выводов:- коэффициент трения для пары сталь 40Х – бронза БрА9Ж4 ГОСТ1628-78: с увеличением скорости скольжения от 1 до 3,5 м/с, коэффициент трения уменьшается на 0,015;с увеличением температуры, коэффициент трения снижается несущественно; с увеличением нагрузки, коэффициент трения возрастает (в среднем на 0,01).

Допускаемые контактные напряжения в спиро-идной передаче могут быть существенно увеличены по сравнению с рекомендациями для червячных цилиндрических передач, являющихся аналогами спи-роидных. Согласно рекомендациям таких ученых, как М.Н. Иванов, Л.Д. Часовников, С.А. Чернав-ский, В.И.Анурьев, допускаемые контактные напряжения принимаются по формуле

. Это можно объяснить расположением контактных линий в зоне зацепления.

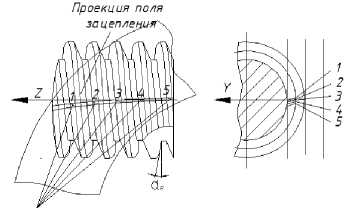

Последовательное расположение контактных ли- Направление скорости скольжения в средней за- ний (1, 2, 3, ...) в процессе зацепления червячной штрихованной зоне почти совпадает с направлением пары показано на рис. 5. контактных линий, что ухудшает условия смазки.

По этой причине при больших нагрузках в этой зоне

Таблица 1 . Полученные значения коэффициентов трения для трансмиссионного масла SAE 80W-85

Рис. 5. Последовательное расположение контактных линий в зоне зацепления.

грузочную способность спироидной передачи можно объяснить одновременным зацеплением большого числа зубьев и благоприятным расположением линий контакта. Приведенные результаты могут быть использованы при проектировании механизмов машин на основе спироидных передач. Информация о коэффициенте трения дает нам объективные данные в ходе расчетов при проектировании.

При достоверных данных коэффициента трения допускаемые напряжения можно принять значительно выше в сравнении с червячными цилиндрическими передачами, что позволяет нам уменьшать габариты привода, либо увеличить нагрузку и ресурс привода.

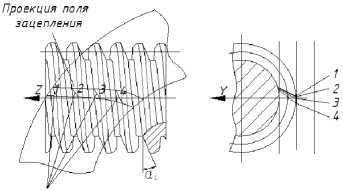

Из рис. 5 также видно, что со стороны входа червяка в зацепление контактные линии расположены менее благоприятно, чем со стороны выхода. В спи-роидной передаче линии контакта расположены более благоприятно с точки зрения образования масляного клина между контактирующими поверхностями звеньев передачи (рис. 6). Повышенную на-

б)

Рис. 6. Расположение контактных линий в спироидной передачи: а) для правой сторон витков червяка; б) левой сторон витков червяка.

Список литературы Сравнительная оценка антифрикционных свойств трансмиссионных масел для спироидных передач

- Часовников Л.Д. Передачи зацеплением. Изд. 2-е переработанное и дополненное. М., «Машиностроение», 1969. 468 с.

- Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. -М.: Машиностроение,1977.526с.

- Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. -М.: Высшая школа, 1991. 319с.