Сравнительное исследование процесса прошивки сверленной и сплошной заготовки

Автор: Красиков Андрей Владимирович, Выдрин Александр Владимирович, Звонарев Дмитрий Юрьевич, Корсаков Андрей Александрович, Ульянов Андрей Георгиевич, Денесюк Сергей Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.23, 2023 года.

Бесплатный доступ

В процессе производства бесшовных труб одной из основных операций является операция прошивки на косовалковых станах. При данном процессе не все марки стали удается прошить в гильзу без появления дефектов на внутренней поверхности. К таким маркам стали относятся коррозионно-стойкие и малопластичные марки стали. Для производства труб из таких марок стали применяют полые заготовки. Однако остаются открытыми вопросы о целесообразности применения полых заготовок, каким диаметром должно быть отверстие и пр. В связи с этим в статье представлены результаты компьютерного моделирования прошивки сверленной и сплошной заготовки с целью проведения их сравнительного исследования. Для этого были проанализированы очаги деформации процесса прошивки, напряженно-деформированное состояние, скоростные и температурные параметры. Проведен расчет ресурса пластичности на основе критерия В.Л. Колмогорова для различных точек по радиусу и длине заготовки. Установлено, что наличие отверстия в заготовке практически не оказывает влияния на геометрические параметры гильзы, которые сопоставимы с геометрическими параметрами гильзы, полученной из сплошной заготовки. Выявлено, что наличие отверстия благотворно влияет на качество внутренней поверхности гильзы.

Производство труб из нержавеющих марок стали, прошивка, компьютерное моделирование, мкэ, пластичность, qform 3d

Короткий адрес: https://sciup.org/147240359

IDR: 147240359 | УДК: 621 | DOI: 10.14529/met230104

Текст научной статьи Сравнительное исследование процесса прошивки сверленной и сплошной заготовки

Трубы из нержавеющих марок стали находят все большее применение в различных отраслях промышленности. К ним, в частности, относятся объекты Госкорпорации «Росатом», заводы по производству сжиженного природного газа, пищевая индустрия и достаточно много других областей [1].

Увеличению объемов выпуска таких труб может способствовать освоение технологии их производства на ТПА с непрерывным раскатным станом. При этом первой операцией, связанной с пластической деформацией, является прошивка. В линиях ТПА с непрерывным станом в настоящее время в основном применяют станы винтовой прокатки. В то же время известно, что для этих станов существуют проблемы с качеством внутренней поверхности гильзы. Очевидно, что при прошивке заготовок из нержавеющих марок стали эти проблемы могут обостриться в связи с низкой пластичностью высоколегированных марок стали. Решения этих проблем могут быть получены за счет применения сверленных полых заготовок. Однако сравнительный анализ процесса прошивки сплошных и полых заготовок до сих пор не проводился.

В связи со сложностью экспериментального исследования процесса горячей прошивки, особенно в заводских условиях, подобный анализ может быть выполнен на основе компьютерного моделирования с помощью метода конечных элементов (МКЭ) [2].

Компьютерное моделирование было выполнено в среде Qform 3D, в результате которого определялись геометрические параметры получаемой гильзы, скорость деформации, показатель напряженного состояния в очаге деформации и температура гильзы.

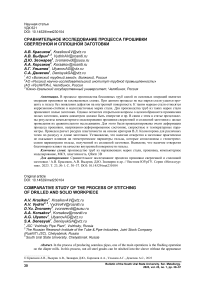

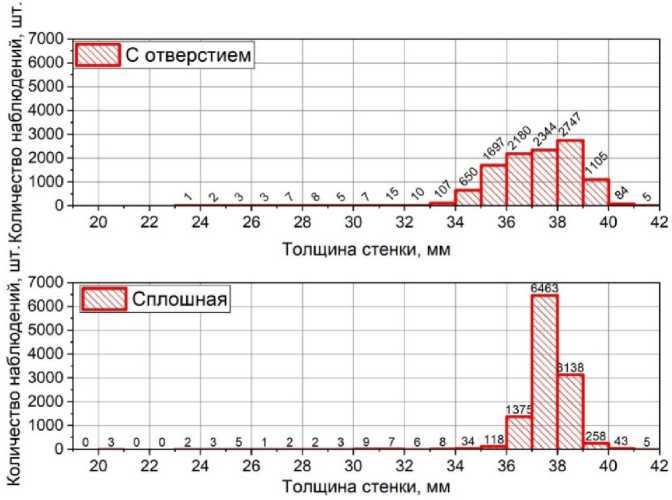

На рис. 1 представлена гистограмма распределения толщины стенки по всей длине гильзы. На рис. 2 представлено изменение диаметра по длине гильзы.

В таблице представлены сводные данные по размерам гильз.

В соответствии с результатами, представленными на рис. 1 и 2, а также в таблице, можно сделать вывод о том, что при одной и той же настройке прошивного стана средние геометрические размеры полученных гильз (диаметры и толщины стенок) одинаковы для сплошной и полой заготовки. При этом распределение значений толщин стенки имеет больший разброс при использовании полой заготовки. Очевидно, это может быть объяснено тем, что при прошивке полых заготовок общая площадь свободного формоизменения больше и характер течения металла имеет больше степеней свободы.

Так как по результатам расчета геометрические параметры гильзы аналогичны для двух расчетов, то для детальной оценки необходимо проанализировать изменение степени использования пластичности. С этой целью прежде всего следует определить пластичность металла.

Анализ литературных данных показал, что в настоящее время имеется большое количество информации по пластичности металлов и сплавов в холодном состоянии [3–6], однако системные исследования пластичности в горячем состоянии отсутствуют. Среди немногих работ в направлении исследования пластичности металлов в горячем состоянии можно отметить работу, в которой проведено комплексное исследование зависимости пластичности металлов от температуры, показателя

Рис. 1. Распределение толщины стенки гильзы Fig. 1. Distribution of the thickness of the sleeve wall

Рис. 2. Изменение диаметра гильзы по ее длине

Fig. 2. Changing the diameter of the sleeve along its length

Параметры гильзы Sleeve parameters

Поскольку для расчета степени использования ресурса пластичности металлов и сплавов необходимо иметь выражение, описы- вающее диаграмму пластичности, содержащее эмпирические коэффициенты, которые методически легко определить, была предложена зависимость вида [8]

σ

Л р ^Ш М^), (1)

где Λр – степень деформации сдвига, накоп- ленная металлом к моменту разрушения; а0,а1, а12, а2 - эмпирические коэффициенты; 0 - температура металла; - - показатель на пряженного состояния металла.

Так, для стали марки 08Х18Н10Т (непрерывнолитая заготовка) ранее было получено уравнение диаграммы пластичности [7]:

, @ х 5,73-2,02^

Лр = 2,55Ы rexp(0.04 - ).

Для оценки степени исчерпания ресурса пластичности используют уравнение вида

-

v = £ Л dzS1,

где И - интенсивность скоростей деформаций сдвига; z - длина очага деформации.

В то же время следует отметить, что процесс прошивки сопровождается знакопеременной деформацией. При знакопеременной деформации наблюдается меньшая, чем при монотонной деформации, интенсивность накопления поврежденности металла [9–11].

В ходе моделирования на заготовку наносились точки, относительно которых фиксировались значения показателя напряженного состояния, интенсивности скорости деформации и температуры, а также положение в каждый момент времени процесса прошивки. Точки наносились на внутреннюю поверхность (для полой заготовки), на оси заготовки (для сплошной заготовки), а также на некотором расстоянии от оси заготовки (для сплошной заготовки).

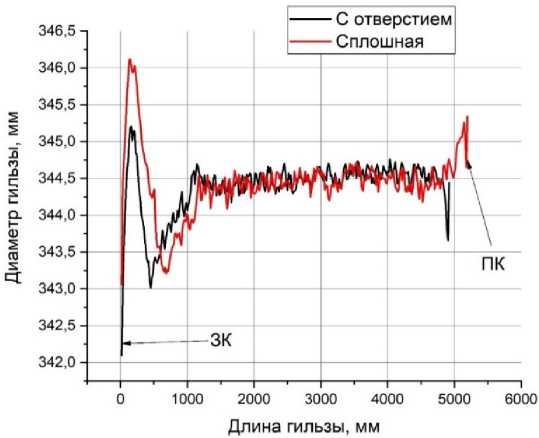

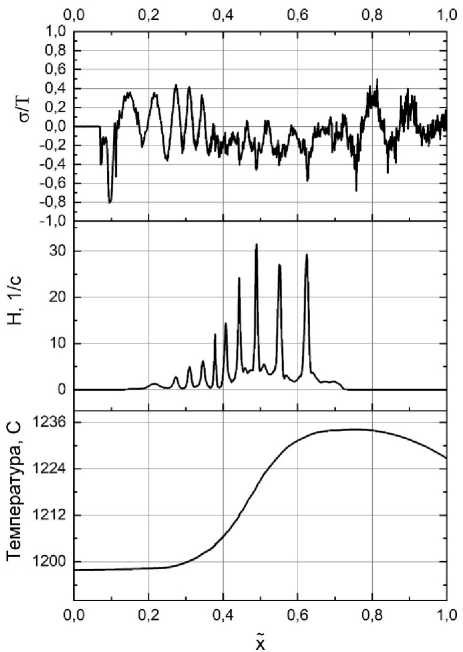

На рис. 3а представлено распределение показателя напряженного состояния, скорости

а)

Рис. 3. Распределение показателя напряженного состояния, скорости деформирования и температуры металла: а) центральная часть сплошной заготовки; b) внутренняя поверхность полой заготовки Fig. 3. Distribution of the stress state, deformation rate and metal temperature: a) the central part of the continuous workpiece; b) the inner surface of the hollow workpiece

b)

деформирования, температуры для внутренней поверхности полой заготовки, а на рис. 3b представлены аналогичные графики для осевой зоны сплошной заготовки.

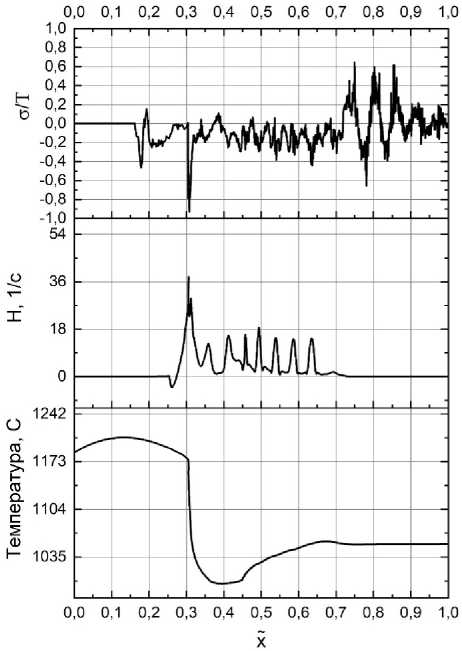

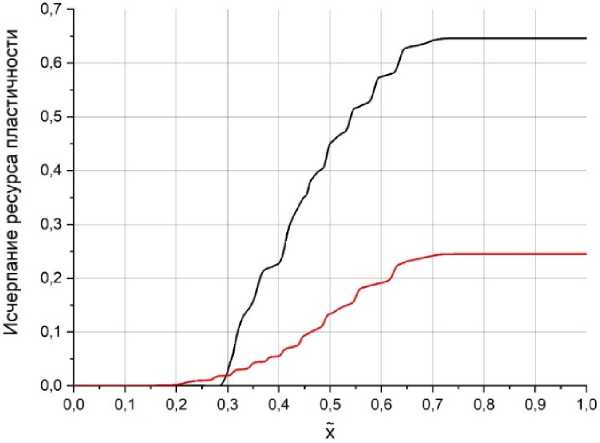

На рис. 4 представлено распределение ресурса пластичности для центра сплошной заготовки и внутренней поверхности полой заготовки.

Как видно из рис. 4, степень исчерпания ресурса пластичности возрастает ступенчато, что характерно для процесса прошивки, так

(со стороны валков) сменяются растягивающими напряжениями (со стороны линеек).

Что характерно, для сплошной заготовки степень исчерпания ресурса пластичности в 2,7 раза превышает степень исчерпания ресурса пластичности для полой заготовки. Следовательно, сплошная заготовка более склонна к появлению внутренних дефектов в виде плен.

На рис. 5 представлено распределение максимального значения исчерпания ресурса как в этом процессе сжимающие напряжения пластичности по длине заготовки.

центр сплошной заготовки внутрення поверхность попой заготовки

Рис. 4. Распределение исчерпания ресурса пластичности по длине очага деформации

Fig. 4. Distribution of exhaustion of the plasticity resource along the length of the deformation focus

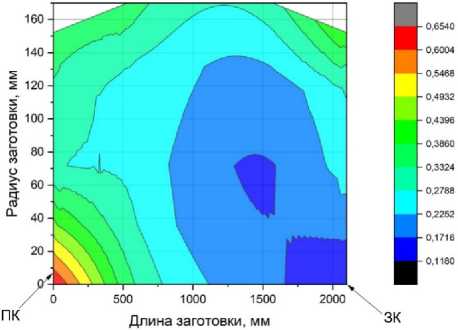

а)

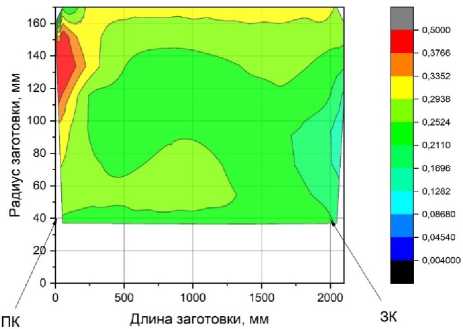

b)

Рис. 5. Изменение ресурса пластичности заготовки относительно ее длины: а) сплошная заготовка; b) полая заготовка

Fig. 5. Change in the resource of plasticity of the workpiece relative to its length: a) continuous blank; b) hollow blank

Как видно из рис. 5а, при прошивке сплошной заготовки степень исчерпания ресурса пластичности распределена по объему очень неравномерно. Ближе к заднему концу почти по всей толщине поврежденность металла будет практически отсутствовать. Это хорошо коррелирует с изменением показателя напряженного состояния (см. рис. 3а), который на переднем конце может достигать значений 0,58, а на заднем конце он ниже нуля. Соответственно, на переднем конце степень исчерпания ресурса пластичности гораздо более значительная и в осевой зоне достигает максимального значения. Поэтому при неправильной настройке прошивного стана, наличии дефектов металлургического происхождения здесь возможно появление трещин с их последующей трансформацией во внутреннюю плену.

При прошивке полой заготовки (рис. 5b) поврежденность металла по объему распределена более равномерно. Но при этом степень исчерпания ресурса пластичности в среднем несколько выше, чем при прошивке сплошной заготовки. Это также хорошо коррелирует с характером изменения показателя напряженного состояния (см. рис. 3b), который на протяжении практически всего процесса прошивки периодически принимает положительные значения. Полученная информация должна приниматься во внимание при проектирова- нии дальнейшей технологии, включая раскатку и редуцирование. То есть в целом гильза, полученная из полой заготовки, имеет повре-жденность выше, чем гильза, полученная из сплошной заготовки. Также следует отметить, что максимальное исчерпание ресурса пластичности имеет место на переднем конце заготовки, но, в отличие от сплошной заготовки, максимальное значение степени исчерпания ресурса пластичности имеет место, близкое к наружной поверхности. Поэтому при некачественной непрерывно-литой заготовке здесь может происходить расслоение металла.

Для полой заготовки показатель исчерпания ресурса пластичности по всему объему заготовки практически одинаков.

Таким образом, при прошивке сплошной заготовки величина износа оправки выше, чем при прошивке полой заготовки, в 1,5 раза.

Для сплошной заготовки наблюдаются области с критическим значением напряженного состояния, что может привести к разрыву металла на внутренней поверхности гильзы.

Показатель исчерпания ресурса пластичности для сплошной заготовки незначительно выше, чем для полой заготовки (средние значения). Однако на переднем торце заготовки в осевой зоне показатель исчерпания ресурса пластичности больше в 2,7 раза, чем для переднего торца полой заготовки.

Список литературы Сравнительное исследование процесса прошивки сверленной и сплошной заготовки

- Волкова А.В. Рынок стальных труб – 2021 / Национальный исследовательский университет Высшей школы экономики. 2021. 69 с.

- Анализ влияния настроечных параметров прошивного стана на изменение диаметра и толщины стенки гильзы / А.В. Выдрин, В.Л. Нерозников, Д.Ю. Звонарев, К.В. Трубников // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 1. С. 42–52. DOI: 10.14529/met220105

- Пластичность и прочность твердых тел при высоких давлениях / Б.И. Береснев, Е.Д. Мартынов, К.П. Родионов и др. М.: Наука, 1970. 162 с.

- Исследование влияния температуры нагрева на технологическую пластичность стали 15Х13Н2 применительно к процессу винтовой прошивки / А.А. Корсаков, Д.В. Михалкин, Е.В. Алютина и др. // Черная металлургия. Бюллетень научно-технической и экономической информации. 2020. Т. 76, № 2. С. 169–177. DOI: 10.32339/0135-5910-2020-2-169-177

- Викторов Н.А. Горячая пластичность стали 08Х18Н10Т // Металловедение и термическая обработка металлов. 2011. № 6. С. 8–9.

- Выдрин А.В., Жуков А.С. Ресурс пластичности высокохромистой стали 08Х13Н4М1Ф при прессовании // Черные металлы. 2021. № 12. С. 59–62. DOI: 10.17580/chm.2021.12.10

- Исследование пластичности хромистых сталей при прессовании труб / А.В. Выдрин, А.С. Жуков, Е.В. Храмков, В.Д. Николенко // Металловедение и термическая обработка металлов. 2020. № 1. С. 102–104.

- Богатов А.А. Механические свойства и модели разрушения металлов. Екатеринбург: ГОУ ВПО УГТУ – УПИ, 2002. 329 с.

- Пластичность и разрушение / В.Л. Колмогоров, А.А. Богатов, Б.А. Мигачев и др. М.: Металлургия, 1977. 336 с.

- Трубное производство: учеб. / Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев. 2-е изд., испр. и доп. М.: Изд. Дом МИСиС, 2011. 970 с.

- Влияние профиля матрицы на характер напряженно-деформированного состояния при прессовании труб / А.В. Выдрин, А.С. Жуков, А.С. Тумашев и др. // Вестник ЮУрГУ. Серия «Металлургия». – 2021. – Т. 21, № 3. – С. 49–55. DOI: 10.14529/met210306