Сравнительные металлографические исследования образцов, полученных технологией прямого лазерного выращивания

Автор: Попов Александр Сергеевич, Баранов Дмитрий Александрович, Дяговцов Игорь Анатольевич, Мурзин Сергей Петрович, Щедрин Евгений Юрьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-6 т.18, 2016 года.

Бесплатный доступ

Рассматривается процесс прямого лазерного выращивания методами гетерофазной порошковой металлургии образцов из жаропрочных сплавов типа ХН60ВТ и ЖС6У, используемых в производстве особоответственных деталей и узлов газотурбинных двигателей. Данная технология предлагается к внедрению в производство деталей и узлов газотурбинных двигателей с целью существенного снижения себестоимости производства и сокращения производственного цикла. Были проведены металлографические исследования образцов из сплавов ХН60ВТ и ЖС6У, полученных методом прямого лазерного выращивания, а также был произведен анализ микропористости полученных образцов.

Гетерофазная металлургия, аддитивные технологии, жаропрочные сплавы, прямое лазерное выращивание, газотурбинный двигатель

Короткий адрес: https://sciup.org/148205731

IDR: 148205731 | УДК: 621.373.826;

Текст научной статьи Сравнительные металлографические исследования образцов, полученных технологией прямого лазерного выращивания

в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014 - 2020 годы» по теме «Создание технологии высокоскоростного изготовления деталей и компонентов авиационных двигателей методами гетерофазной порошковой металлургии».

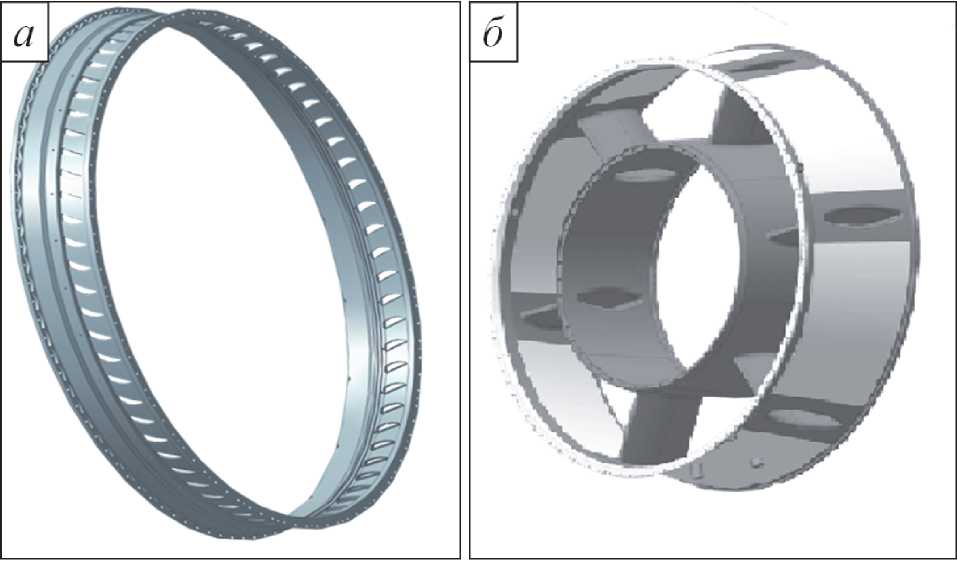

Цель разрабатываемой технологии состоит в формировании изделия из порошка, подаваемого сжатой газопорошковой струей непосредственно в зону выращивания, причем газопорошковая струя может быть как коаксиальной, так и не коаксиальной сфокусированному лазерному лучу, обеспечивающему нагрев и частичное плавление порошка и подогрев подложки [11, 12]. На рис. 1 представлены крупногабаритные детали турбины, выбранные в качестве пилотных по данному проекту – кольцо наружное 4 ступени (рис. 1 а), корпус выходной (рис. 1 б). Эксплуатация данных деталей характеризуется высокой температурой – до 650 0С, силовой нагрузкой до 15 тонн, существенной разницей давления на входе и выходе, а также агрессивной рабочей средой – смеси продуктов сгорания топлива с воздухом. Изготовление крупногабаритных деталей турбины сопровождено длительным производственным циклом, высокой трудоемкостью изготовления, низким коэффициентом использования материала, и, вследствие этого, высокой себестоимостью изготовления.

МЕТОДИКА ИССЛЕДОВАНИЙ

Изготовление образцов проводилось с использованием технологии прямого лазерного выращивания методом гетерофазной порош-

Рис. 1 . Детали турбины двигателя НК-36СТ: кольцо наружное 4-ой ступени (а); корпус выходной (б)

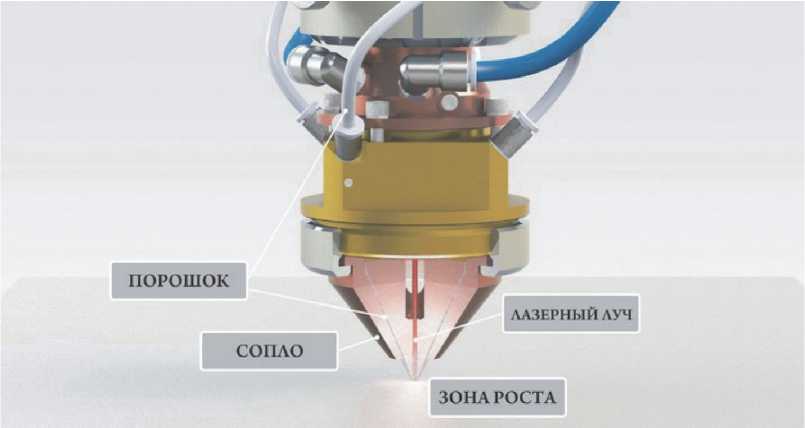

ковой металлургии на лабораторном комплексе на базе промышленного робота Fanuc в Институте лазерных и сварочных технологий Санкт-Петербургского политехнического университета Петра Великого. Схема выращивания образцов показана на рис. 2. Для изготовления образцов методом прямого лазерного выращивания для проведения исследовательских испытаний с использованием прецизионных цилиндрических слитков-электродов получены порошки из никелевого жаропрочного сплава ЖС6У ОСТ 1 9012685. Изготовление порошков проводилось путем плазменного центробежного распыления вращающегося слитка-электрода на установке УЦР-6. Скорость вращения слитка-электрода 14000 об/ мин. Образцы выращивались по следующим режимам: мощность излучения – 400 Вт, диаметр пятна 0,8…1,4 мм, расход несущего газа 5…10 л/мин, атмосфера – аргон. Термообработку проводили в вакууме при максимальной температуре 1210 ºС, время выдержки составляло 3,5…4 часа, скорость охлаждения до 1000 ºС не менее 45 ºС в минуту. Химический состав сплавов ЖС6У ОСТ 1 90126-85 и ХН60ВТ ГОСТ 5632-77 представлен в табл. 1, 2.

На оборудовании ФГАОУ ВО «СПбПУ» и НИТУ «МИСиС» выполнены металлографические исследования и механические испытания выращенных образцов из жаропрочных никелевых сплавов. Проведено сравнение полученных микроструктур до и после термообработки.

Рис. 2 . Схема процесса прямого лазерного выращивания

Таблица 1. Жаропрочный сплав ЖС6У ОСТ 1 90126-85

|

Fe |

C |

Si |

Mn |

Ni |

S |

Cr |

Ce |

Mo |

W |

Co |

Nb |

Ti |

Al |

Zr |

- |

|

о |

см о ю о |

о о |

о о |

СМ чо to Ю |

о о о |

m о< со |

СМ о о о |

см см |

m о< |

m О Ох |

см со о |

Оч СМ см |

чо СП |

о О О |

Я CQ О О о 2 |

Таблица 2. Жаропрочный сплав ХН60ВТ ГОСТ 5632-77

|

Fe |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

W |

Ti |

Al |

|

^ о |

о о |

со о о |

LT) о о |

см ьо о со о LT) |

to о о о |

ю о о о |

LO 40 см LO to см |

40 to |

о to о |

LO о о |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

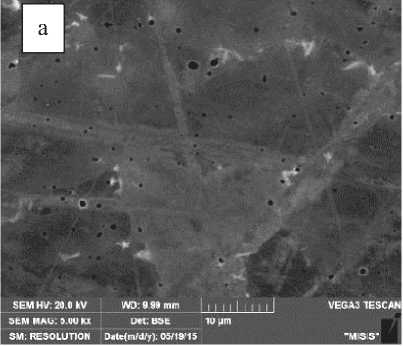

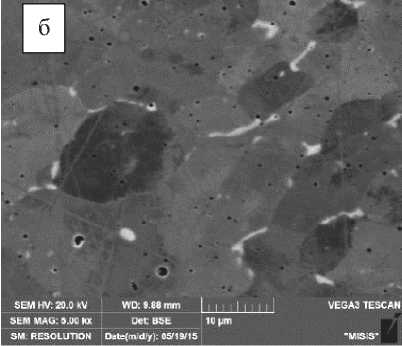

На рис. 3 представлены структуры образцов, полученных методом прямого лазерного выращивания, до (а) и после термической обработки (б). В структуре присутствуют локальные области с мелкими и крупными зернами, что связано с неравномерностью воздействия лазерного излучения на материал и перемешиванием в жидкой фазе. Проведен анализ микропористости полученных образцов. Результаты анализа представлены в табл. 3.

Рис. 3 . Структуры образцов, полученных прямым лазерным выращиванием, до (а) и после термической обработки (б), х5000

Таблица 3. Результаты определения микропористости полученных образцов

|

№ |

Показатель |

Ед. изм. |

Значение |

|

|

До термообработки |

После термообработки |

|||

|

1 |

Число частиц |

шт. |

119 |

236 |

|

2 |

Доля |

% |

0,4 |

0,4 |

|

3 |

Удельная поверхность |

1/мкм |

0,002 |

0,003 |

|

4 |

Средняя хорда |

мкм |

8,2 |

6,2 |

|

5 |

Межчастичное расстояние |

мкм |

1,8*103 |

1,8*103 |

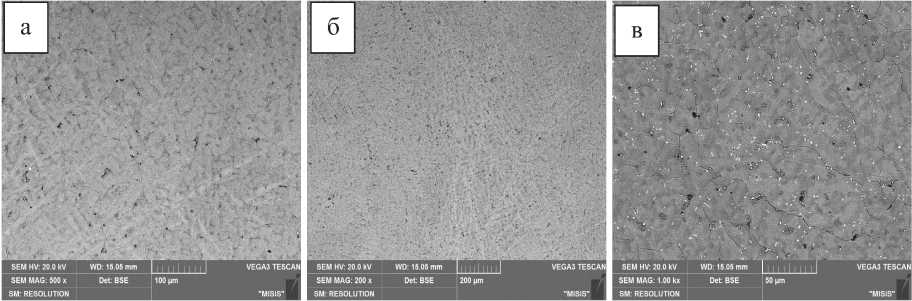

Рис. 4. Структуры образцов из сплава ЖС6У в состоянии «выращивание»: а – х200, б – х500, в – х1000

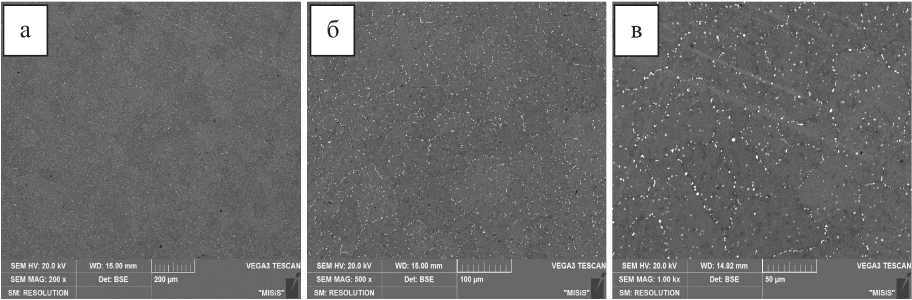

Рис. 5. Структуры образцов из сплава ЖС6У в состоянии «выращивание + термообработка»: а – х200, б – х500, в – х1000

В результате анализа представленных в табл. 3 данных определено, что количественные значения микропористости для образцов до и после термической обработки равны между собой, несмотря на то, что вид структур различен. При этом малый размер пор (6-10 мкм) позволяет предположить, что они образовались в шлифе в том месте, где были неметаллические включения, предположительно оксиды марганца, кремния, алюминия, которые выкрошились в процессе полировки поверхности шлифа. На рис. 4 представлены структуры полученных образцов из сплава ЖС6У, имеющих дисперсное дендритное строение никелевого твердого раствора, внутри которых расположены фазы различных интер-металлидов, на основе титана и хрома. Также в структуре присутствуют микропоры и частицы оксидов. Для оценки влияния термообработки на структуру полученных образцов были проведены металлографические исследования образцов после отпуска. Структуры образцов в состоянии «выращивание + термообработка» приведена на рисунке 5. После термической обработки дендритное строение микроструктуры сплава отсутствует, наблюдается мелкозернистое строение никелевого твердого раствора, а фазы интер-металлидов расположены преимущественно по границам зерен. Выявлено наличие в структуре небольшой микропористости и некоторых частиц оксидов.

ВЫВОДЫ

В результате выполненного анализа определено, что микропористость образцов, полученных с применением технологии прямого лазерного выращивания, имеет удовлетворительное значение, причем поры после термической обработки становятся мельче, а распределение их более равномерно. Размер дендритной ячейки и зерна образцов из сплава ЖС6У, полученных методом прямого лазерного выращивания меньше, чем у изготовленных по традиционной технологии литых образцов, что указывает на значительный потенциал технологии лазерного выращивания для получения повышенного уровня механических свойств в изделиях.

Имеются перспективы совершенствования разрабатываемой технологии прямого лазерного выращивания. При проведении опытно-технологических работ целесообразно выполнение сравнительных исследований структур образцов, полученных с применением разрабатываемой технологии, и литых образцов, а также проведение усталостных испытаний и испытаний на разрыв выращенных образцов.

Список литературы Сравнительные металлографические исследования образцов, полученных технологией прямого лазерного выращивания

- Технологические возможности лазерной наплавки с использованием мощных волоконных лазеров/Г.А. Туричин, Е.В. Земляков, Е.Ю. Поздеева, Я. Туоминен, П. Вуористо//МиТОМ, 2012. №3. 37 с.

- Грабченко А.И., Внуков Ю.Н., Доброскок В.Л. и др. Интегрированные генеративные технологии . Харьков: НТУ «ХПИ», 2011. 416 с.

- Toyserkani E., Khajepour A., Corbin S. Laser cladding. Boca Raton: CRS Press, 2005. 280 p.

- Advances in Laser Materials Processing: Technology, Research and Application/Eds. J. Lawrence, J. Pou, D.K.Y. Low, E. Toyserkani. Cambridge: Woodhead Publishing/CRC Press, 2010. 828 p.

- Laser in Manufacturing/Ed. J. Paulo Davim. ISTE Ltd., John Wiley & Sons, Inc., 2012. -256 p.

- Зленко М.А., Попович А.А., Мутылина И.Н. Аддитивные технологии в машиностроении. СПб.: Изд-во СПбГПУ, 2013. 221 с.

- Pinkerton A.J. Advances in the modeling of laser direct metal deposition//Journal of Laser Applications, 2015. Vol. 27, N S1. S15001.

- Amine T., Newkirk J.W., Liou F. Investigation of effect of process parameters on multilayer builds by direct metal deposition//Applied Thermal Engineering, 2015. Vol. 73, N 1. P. 498-509.

- Boisselier D., Sankaré S., Engel T. Improvement of the laser direct metal deposition process in 5-axis configuration//Physics Procedia, 2014. Vol. 56 (C). P. 239-249.

- Amine T., Newkirk J.W., Liou F. An investigation of the effect of direct metal deposition parameters on the characteristics of the deposited layers//Case Studies in Thermal Engineering, 2015. Vol. 3. P. 21-34.

- Технология лазерной обработки конструкционных и инструментальных материалов в авиадвигателестроении/Р.Р. Латыпов, Н.Г. Тереулов, А.М. Смыслов, А.В. Лобанов . М.: Машиностроение, 2007. 240 с.

- Ермолаев А.С., Иванов А.М., Василенко С.А. Лазерные технологии и процессы при изготовлении и ремонте деталей газотурбинного двигателя//Вестник ПНИПУ. Аэрокосмическая техника. 2013. № 35. С. 49-63.