Сравнительный анализ картонов для подложки специальной обуви сандально - клеевого метода крепления

Автор: Фурашова С.Л., Борисова Т.М.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (41), 2021 года.

Бесплатный доступ

В настоящее время ассортимент выпускаемой обуви ниточных методов крепления специального назначения достаточно разнообразен. Традиционно применяемые жесткие кожи для деталей низа обуви ниточных методов крепления увеличивают стоимость и трудоемкость изготовления обуви, так как требуют введения в технологический процесс большого количества операций обработки. В связи с этим на предприятиях, специализирующихся на производстве обуви ниточных методов крепления, возникла необходимость поиска более дешёвого и доступного аналога жестких кож. Целью данной работы является исследование физико - механических, технологических и эксплуатационных свойств стелечных картонов, предназначенных для обуви ниточных методов крепления, с целью выбора материала подложки для обуви сандально - клеевого метода крепления специального назначения, обладающего необходимым комплексом свойств. В соответствии со стандартными методиками исследованы физико - механические свойства картонов, предназначенных для деталей обуви ниточных методов крепления: предел прочности при растяжении, жесткость при статическом изгибе, отношение к воде и сопротивление расслаиванию. Определена клеящая способность картонов и установлена оптимальная частота строчки, обеспечивающая нормативную прочность ниточного шва. Анализ физико - механических свойств, результаты производственной апробации и опытной носки показали, что картон марки Ibisolex может использоваться для подложки в обуви сандально - клеевого метода крепления, так как обладает необходимым комплексом свойств, снижает трудоемкость изготовления обуви и её себестоимость.

Подложка, специальная обувь, сандально-клеевой метод крепления, физико-механические свойства картонов, прочность клеевого соединения, прочность ниточного шва

Короткий адрес: https://sciup.org/142231745

IDR: 142231745 | УДК: 685.34.035.47 | DOI: 10.24412/2079-7958-2021-2-90-103

Текст научной статьи Сравнительный анализ картонов для подложки специальной обуви сандально - клеевого метода крепления

Витебский государственный технологический университет

САНДАЛЬНО-КЛЕЕВОЙ МЕТОД КРЕПЛЕНИЯ, СПЕЦИАЛЬНАЯ ОБУВЬ, ПОДЛОЖКА, ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА КАРТОНОВ, ПРОЧНОСТЬ КЛЕЕВОГО СОЕДИНЕНИЯ, ПРОЧНОСТЬ НИТОЧНОГО ШВА

В настоящее время ассортимент выпускаемой обуви ниточных методов крепления специального назначения достаточно разнообразен. Традиционно применяемые жесткие кожи для деталей низа обуви ниточных методов крепления увеличивают стоимость и трудоемкость изготовления обуви, так как требуют введения в технологический процесс большого количества операций обработки. В связи с этим на предприятиях, специализирующихся на производстве обуви ниточных методов крепления, возникла необходимость поиска более дешёвого и доступного аналога жестких кож.

Целью данной работы является исследование физико-механических, технологических и эксплуатационных свойств стелечных картонов, предназначенных для обуви ниточных методов крепления, с целью выбора материала подложки для обуви сандально-клеевого метода крепления специального назначения, обладающего необходимым комплексом свойств.

В соответствии со стандартными методиками исследованы физико-механические свойства картонов, предназначенных для деталей обуви ниточных методов крепления: предел прочности при растяжении, жесткость при статическом изгибе, отношение к воде и сопротивление расслаиванию. Определена клеящая способность

SANDAL-ADHESIVE METHOD OF FASTENING, SPECIAL SHOES, SUBSTRATE, PHYSICAL AND MECHANICAL PROPERTIES OF CARDBOARD, THE STRENGTH OF THE ADHESIVE JOINT, THE STRENGTH OF THE THREAD SEAM

Currently, the range of manufactured shoes of thread fastening methods for special purposes is quite diverse. Traditionally used rigid leathers for the details of the bottom of shoes of thread fastening methods increase the cost and complexity of shoe manufacturing, since they require the introduction of a large number of processing operations into the technological process. In this regard, at enterprises specializing in the production of shoes with thread fastening methods, there was a need to find a cheaper and more affordable analogue of hard leathers.

The purpose of this work is to study the physical, mechanical, technological and operational properties of shelving cartons intended for shoes of thread fastening methods, in order to select the substrate material for shoes of a sandal-adhesive method of fastening for special purposes, which has the necessary set of properties.

In accordance with standard methods, the physical and mechanical properties of cartons intended for shoe parts of thread fastening methods are studied: tensile strength, stiffness under static bending, water ratio and delamination resistance. The adhesive ability of the cartons and the optimal stitching frequency were determined, which ensures the normative strength of the thread seam.

The analysis of physical and mechanical properties, the results of production testing and experi- картонов и установлена оптимальная частота строчки, обеспечивающая нормативную прочность ниточного шва.

Анализ физико-механических свойств, результаты производственной апробации и опытной носки показали, что картон марки Ibisolex может использоваться для подложки в обуви сандально-клеевого метода крепления, так как обладает необходимым комплексом свойств, снижает трудоемкость изготовления обуви и её себестоимость.

mental wear showed that Ibisolex cardboard can be used for the substrate in shoes of the sandal-adhesive method of fastening, since it has the necessary complex of properties, reduces the complexity of shoe manufacturing and its cost.

Известно, что задача формирования ассортимента выпускаемой обуви с учетом её конкурентоспособности на современном рынке для любого предприятия занимает одно из центральных мест. На протяжении последних лет производители обуви сталкиваются с комплексом проблем, связанных с конкурентоспособностью отечественной продукции, что обусловлено высокой стоимостью качественных материалов и комплектующих, падением уровня производства, моральным износом имеющегося оборудования.

В связи с этим в настоящее время перед обувной промышленностью стоит немало задач: повышение эффективности производства за счет оснащения его новыми техническими и автоматическими средствами; совершенствование моделирования и конструирования обуви, технологии, организации производства; совершенствование методов контроля качества готовой продукции; расширение и обновление ассортимента выпускаемых изделий, внедрение новых материалов для обуви. Перечисленные задачи актуальны при производстве обуви различного назначения, в том числе и специальной, предназначенной для защиты ног от неблагоприятных внешних воздействий.

В недалеком прошлом ассортимент специальной обуви был весьма ограничен и сводился к ботинкам и сапогам из юфти. С развитием технического прогресса и с повышением общего уровня жизни рынок специальной обуви стал предлагать потребителю высокотехнологичные модели из современных материалов с современным дизайном. В последнее время наблюдается быстрое развитие этого сегмента, повышается спрос на специальную обувь и увеличивается объём её производства. Сегодня в ассортименте ведущих производителей представлены целые коллекции, разработанные специально для металлургов, энергетиков, нефтяников, работников газовой, химической, пищевой промышленности и медицины. Вместе с ростом качества дизайнерского оформления расширились и возможности производства, появились новые технологии, улучшилось качество материалов для обуви [1, 2]. Выпуск специальной обуви важен для Республики Беларусь ещё и тем, что большая часть продукции идёт на экспорт.

Специальная обувь должна в первую очередь защитить ногу, а при работе на тяжелом или опасном производстве и облегчить труд человека. В зависимости от назначения современная спецобувь должна обладать широким диапазоном защитных свойств: защита от механических воздействий (проколы, порезы, удары, вибрации); защита от скольжения; защита от повышенных или пониженных температур; защита от статических нагрузок; защита от биологических факторов; защита от общих производственных загрязнений; защита от электрического тока; защита от химических раздражителей и др. [3, 4].

Перед производителями стоит задача выбора наиболее выгодных технологических решений, которые удовлетворяли бы интересам и производителя, и потребителя обуви.

При изготовлении специальной обуви ниточных методов крепления для изготовления подложки (подложка – деталь низа, к которой пристрачивается отформованная наружу затяж- ная кромка заготовки) ранее широко использовали жесткие натуральные кожи – полы и воротки, являющиеся достаточно дорогим и дефицитным материалом.

Вырубаемые детали из жестких натуральных кож должны иметь определенную толщину и быть однородными, что требует введения в технологический процесс дополнительной операции обработки – выравнивание по толщине. Кроме этого, подложки перед выполнением подошво-крепительных операций увлажняются и провяливаются для облегчения процесса сострачивания деталей.

Таким образом, применение жестких натуральных кож для изготовления подложек значительно увеличивает трудоемкость и материалоемкость изготовления обуви.

В связи с этим на ряде предприятий, специализирующихся на производстве обуви ниточных методов крепления, возникла необходимость поиска более дешёвого и доступного аналога, с соответствующим комплексом физико-механических, технологических и эксплуатационных свойств.

В настоящее время зарубежные производители предлагают широкий ассортимент картонов различного сырьевого состава и способа производства. В зависимости от свойств выпускаемые марки картона рекомендуются производителями для определенного целевого назначения. Однако исчерпывающей информации об их составе, структуре и физико-механических свойствах, как правило, не предоставляется, поэтому зачастую их использование для деталей обуви требует дополнительных исследований их свойств и детальной производственной апробации [5].

Применение на одном из обувных предприятий ряда стелечных картонов для подложки в женской специальной обуви сандально-клеевого метода крепления, традиционно используемых для других видов обуви, показало их технологическую непригодность: высокую степень разрушения при сострачивании, расслаивание после фрезерования по урезу, низкую прочность крепления в процессе эксплуатации в системе «резина (подошва) + картон (подложка) + кожа (заготовка верха)». Кроме этого, наблюдалось большое количество возврата обуви от потребителя, не выдержавшей гарантийного срока нос- ки.

В связи с этим целью данной работы является выбор материала для подложки специальной обуви сандально-клеевого метода крепления, обладающего необходимым комплексом физико-механических, технологических и эксплуатационных свойств.

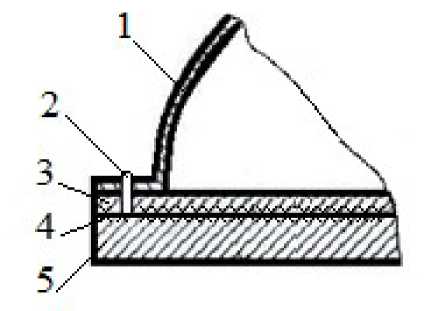

Сандально-клеевой метод крепления подошвы широко используется при изготовлении специальной обуви, так как позволяет получить легкую и гибкую обувь. Заготовка верха обуви с подложкой соединяется двухниточным швом, соединение подошвы с заготовкой осуществляется через жесткий элемент – подложку, затяжная кромка заготовки отгибается наружу и выходит в урез подошвы (рисунок 1).

Рисунок 1 – Схема сандально-клеевого метода крепления: 1 – заготовка верха обуви; 2 – ниточный шов; 3 – подложка; 4 – клеевой шов; 5 – подошва

Прочность крепления низа в обуви ниточных методов крепления во многом определяется силой сопротивления межзвеньевых участков материала подложки прорыву ниточным швом. Подложка в такой обуви выполняет функцию основной стельки – она является основанием, к которому прикрепляется заготовка верха и детали низа – подошва и каблук.

К материалам для подложки предъявляются высокие требования, обусловленные сложной работой детали в процессе эксплуатации. В процессе носки подложка подвергается изгибу, сжатию, трению со стороны стопы, действию влаги и пота. В связи с этим она должна изготавливаться из плотного и эластичного материала, устойчивого к истиранию, расслаиванию и многократному изгибу. Материал не должен деформироваться при носке, должен хорошо поглощать влаговы-деления стопы и легко отдавать их при сушке.

Для обеспечения хорошего приформовыва-ния к стопе, материал подложки должен быть пластичным, что позволяет рассредоточивать давление, оказываемое стопой, по большей площади, тем самым улучшая потребительные свойства обуви и удлиняя срок ее носки.

В процессе производства материал подложки должен обеспечивать качественное ниточное скрепление, обладать высокой прочностью к прорыву ниточным швом, хорошо обрабатываться фрезерованием и шлифованием по боковому урезу подошвы.

Для подбора материала, максимально соответствующего всем перечисленным требованиям к подложке, рассматривался ряд обувных картонов, из которых в процессе изучения заявленных производителем показателей и разведывательного эксперимента были отобраны четыре марки стелечных картонов различных производителей, рекомендуемых для ниточных методов крепления: Ibisolex, Furnifle, Digostar и Zenit.

Итальянский картон марки Ibisolex представляет собой стелечный материал, состоящий из синтетических волокон, пропитанных водной дисперсией. В соответствии с описанием производителя, он рекомендован к использованию в обуви ниточных методов крепления, так как обладает хорошей пластичностью, прочностью и устойчивостью не только к склеиванию, но и к прошиванию.

Стелечный картон марки Furniflex в соответствии с описанием имеет высокую прочность, эластичность и водоотталкивающие свойства, может использоваться для обуви ниточных методов крепления.

Картон марки Digostar рекомендуется для ниточных методов крепления, представляет собой материал на основе синтетических волокон, пропитанных синтетическим полимером. Обладает высокой прочностью и гибкостью, хорошо приклеивается, устойчив к изгибу и влаге.

Картон марки Zenit рекомендуется для изго- товления основной стельки, он обладает высокой устойчивостью к прошиву, обладает большой прочностью и гибкостью, устойчив к действию влаги.

В процессе исследования картонов определялись стандартные характеристики физических свойств материалов, такие как толщина и плотность, а также стандартные показатели механических свойств картонов при растяжении в соответствии с ГОСТ 9186-76 «Картон обувной и детали из него. Правила приемки и методы испытаний» [6]. Образцы выкраивались в продольном и поперечном направлениях и испытывались в соответствии с методикой ГОСТ 9186-76.

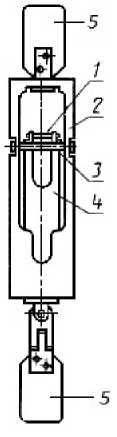

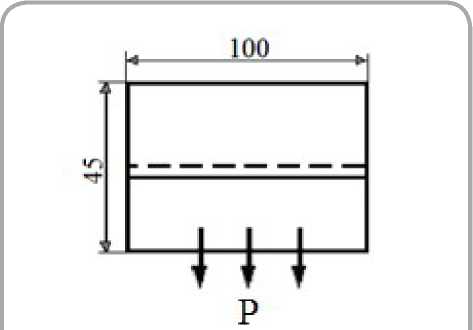

Учитывая то, что при работе подложки одним из преобладающих видов деформации материала является изгиб, большое значение для оценки качества картонов имеет показатель изгибной жесткости. Поэтому были исследованы показатели жесткости и изгибостойкости при статическом изгибе в соответствии с ГОСТ 9187-74 «Картон обувной. Метод определения жесткости и изги-бостойкости при статическом изгибе» [7]. Образцы испытывались при помощи приспособления к разрывной машине (рисунок 2) в сухом состоянии по методу А. Размеры образцов 10*50 мм .

Рисунок 2 – Приспособление для определения жёсткости картонов при изгибе: 1– изгибающий валик; 2 – рамки; 3 –опорные валики; 4 – стойки; 5 – хвостовики

Полученные результаты представлены в таблице 1.

Как видно из полученных результатов, предел прочности картонов находится в интервале от 5,3 МПа до 14,4 МПа . Картоны марок Furniflex, Digostar и Zenit отличаются значительной анизотропией свойств. Предел прочности образцов в направлении вдоль листа превышает предел прочности в поперечном направлении в среднем в два раза.

Картон марки Ibisolex обладает достаточно высокой прочностью и более равномерными свойствами вдоль и поперек листа. Все картоны по плотности соответствуют требованиям ГОСТ 9542-89 [8].

Показатель жесткости при статическом изгибе для исследуемых стелечных картонов колеблется в пределах от 19,2 до 22,0 Н вдоль листа и от 16,5 до 19,7 Н - поперек листа. Норматив жесткости картонов для подложек в соответствии с требованиями ГОСТ 9542-89 составляет 21-70 Н и 7-50 Н вдоль и поперек листа соответственно. Жёсткость при статическом изгибе образцов, выкроенных вдоль и поперек листа, отличается на разную величину – жесткость вдоль листа превышает жесткость образцов, выкроенных поперек листа на величину от 1 до 25,7 %. Нормативным значениям жесткости в наибольшей степени соответствует картон марки Furniflex (жёсткость, определяемая вдоль листа, составила 22 Н ).

В соответствии с ГОСТ 9187-74 изгибостой- кость картонов оценивается устойчивостью к разрушению при статическом изгибе. При визуальном осмотре образцов после определения жесткости не произошло разрушения ни одного из испытанных образцов, поэтому все марки картонов можно считать изгибостойкими.

Для характеристики свойств картонов для подложки важно знать отношение материалов к действию влаги, так как эта деталь подвергается и воздействию пота, выделяемого стопой, и воздействию окружающей среды. С этой целью определялись показатели намокаемости, набу-хаемости, усадки, изменения линейных размеров картонов при увлажнении и сушке в соответствии с ГОСТ 8972-78 «Кожа искусственная. Методы определения намокаемости и усадки» [9].

Намокаемость картонов определялась по формуле

, (1)

где т0 - масса образца до испытания, г ; т 1 -масса образца после замачивания в воде, г .

Набухаемость картонов по толщине определялась по формуле

, (2)

по

Таблица 1 – Результаты определения стандартных показателей

|

Марка материала |

Толщина, мм |

Плотность, г/см 3 |

Направление |

Нагрузка при разрыве, Н |

Предел прочности при растяжении, МПа |

Жесткость при статическом изгибе, Н |

|

Ibisolex |

2,4÷2,6 |

0,64 |

вдоль листа |

292,1 |

11,9 |

19,9 |

|

поперек листа |

256,6 |

10,5 |

19,7 |

|||

|

Furniflex |

2,3÷2,5 |

0,75 |

вдоль листа |

338,5 |

14,4 |

22,0 |

|

поперек листа |

176,3 |

7,5 |

17,5 |

|||

|

Digostar |

2,4÷2,6 |

0,69 |

вдоль листа |

282,2 |

10,0 |

20,0 |

|

поперек листа |

207,1 |

6,3 |

17,1 |

|||

|

Zenit <__________ |

2,4÷2,6 |

0,56 |

вдоль листа |

266,5 |

9,7 |

19,2 |

|

поперек листа |

180,3 |

5,3 |

16,5 |

где h0 – толщина образца до намокания, ìì ;

h1 – толщина образца после намокания, ìì .

Изменение линейных размеров и усадка по толщине картонов, % , определялись по формуле

AL1 - ^ /" ■ 100 , (3)

^0

где Li0 , Li1 – линейные размеры по обозначенным линиям (двум поперечным (1–2), двум продольным линиям (3–4) и по двум диагоналям (5–6)) до и после намокания (сушки) (или толщина образца для определения усадки после намокания и последующей сушки), ìì .

Полученные результаты представлены в таблицах 2 и 3.

Намокаемость исследуемых картонов составила 71,8–75,0 %, набухаемость картонов колеблется в более широких пределах от 2,0 до 11,0 %. Максимальные значения данных показателей отмечаются у картона марки Furniflex, он же имеет наибольшую усадку по толщине (11 %). Наименьшая усадка по толщине отмечена у картона Ibisolex (2 %).

Следует отметить, что показатель намокаемо-сти картонов для подложек в ГОСТ 9542-89 не нормируется, однако достаточно высокие значения этого показателя у рассматриваемых картонов будут способствовать лучшему влаго- и по-топоглощению со стороны стопы, что обеспечит высокие гигиенические свойства обуви.

Изменение линейных размеров после увлажнения у исследуемых картонов отмечается в следующих пределах: 2,0–2,2 % в поперечном, 1,0–2,1 % в продольном направлении и 1,4– 1,5 % по диагонали. После сушки изменение линейных размеров также находится в небольших интервалах: на 2,0–2,1 %, 0–2 % и 0–0,8 % по соответствующим направлениям. В соответствии с ГОСТ 9542-89 максимальное значение изменения линейных размеров после увлажнения или сушки вдоль листа – 2 %, для картона Digostar показатель составил 2,1 %.

Таким образом, практически все исследуемые картоны отличаются незначительным изменением линейных размеров после увлажнения и сушки.

При эксплуатации подложка подвергается истиранию стопой, картон может расслаиваться

|

Таблица 2 – Результаты определения намокаемости, набухаемости и усадки картонов |

|||

|

Марка материала |

Намокаемость, % |

Набухаемость, % |

Усадка по толщине, % |

|

Ibisolex |

71,8 |

2,0 |

2,0 |

|

Furniflex |

75,0 |

11,0 |

11,0 |

|

Digostar |

74,5 |

7,0 |

6,9 |

|

. Zenit |

73,0 |

6,5 |

6,5 ________J |

|

Таблица 3 – Результаты определения изменения линейных размеров после увлажнения и сушки |

||||||||||||

|

Марка материала |

Изменение линейных размеров после увлажнения, % |

Изменение линейных размеров после сушки, % |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Направление |

поперек листа |

вдоль листа |

по диагонали |

поперек листа |

вдоль листа |

по диагонали |

||||||

|

Ibisolex |

2,0 |

2,0 |

1,0 |

1,0 |

1,4 |

1,4 |

2,0 |

2,0 |

1,0 |

0 |

0,7 |

0 |

|

Furniflex |

2,0 |

2,0 |

2,0 |

2,0 |

1,4 |

1,4 |

2,0 |

2,0 |

2,0 |

0 |

0,7 |

0 |

|

Digostar |

2,2 |

2,2 |

2,0 |

2,1 |

1,5 |

1,5 |

2,1 |

2,1 |

2,0 |

2,0 |

0,8 |

0,1 |

|

Zenit |

2,0 |

2,0 |

2,0 |

2,0 |

1,4 |

1,4 |

2,1 |

2,1 |

2,0 |

2,0 |

0,7 |

0 3 |

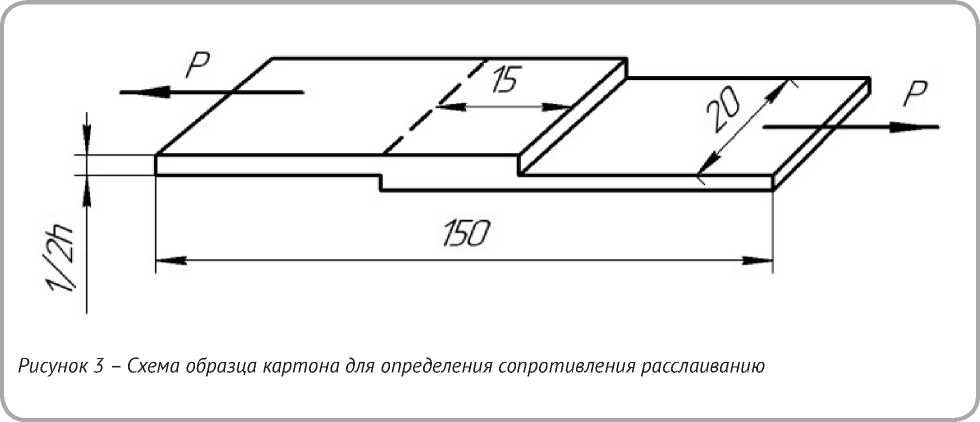

и терять свою когезионную прочность. Определение сопротивления расслаиванию картона проводилось на образцах размерами 20× х150 мм , с рабочим участком 15х20 мм [10]. С противоположных концов образцов срезали соответственно верхние и нижние части полоски на глубину, равную половине толщины образца, оставляя посередине нетронутым намеченный рабочий участок (рисунок 3).

Полученные образцы испытывали на разрывной машине TIME WDW-5 при скорости передвижения подвижного зажима 100 мм/мин .

Сопротивление расслаиванию определялось по формуле

, (4)

F где P- нагрузка при расслаивании, Н; F - площадь рабочей зоны расслаивания, мм2.

Полученные данные представлены в таблице 4.

Все исследуемые картоны показали достаточно высокое сопротивление расслаиванию, самым высоким показателем обладает картон марки Ibisolex.

Важным требованием, предъявляемым к материалу подложки, является способность материала образовывать прочные клеевые соединения с материалами низа обуви. При изготовлении обуви сандально-клеевого метода крепления в качестве материала подошвы чаще всего используется резина пористой или монолитной структуры.

Прочность клеевого соединения при склеивании материалов подложки и подошвы определялась по ГОСТ 28966.1-91 «Клеи полимерные. Метод определения прочности при расслаивании» [11]. Метод заключается в определении нагрузки, разрушающей клеевое соединение путем измерения усилий, вызывающих расслаива-

|

Таблица 4 – Результаты определения сопротивления расслаиванию картонов |

||

|

Марка материала |

Нагрузка при расслаивании, Н |

Сопротивление расслаиванию, H/мм2 |

|

Ibisolex |

442 |

1,47 |

|

Furniflex |

300 |

1,00 |

|

Digostar |

414 |

1,38 |

|

Zenit |

300 |

1,20 |

ние склеенных между собой материалов и приведенных к линейным размерам клеевого шва.

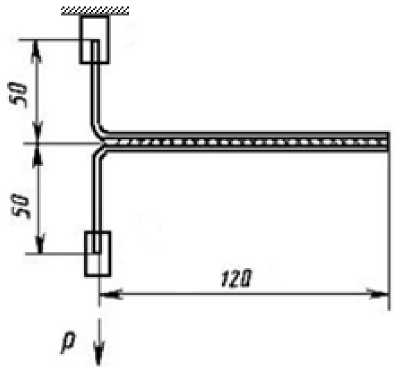

Для определения клеящей способности подготавливались склейки из материалов подложки и подошвы (картон и резина пористая). Размеры образцов 170*25 мм , с рабочей зоной 120x25 мм . Образцы обрабатывались в соответствии с технологией, принятой на обувных предприятиях. Резина пористая подвергалась шлифованию с последующим обеспыливанием, картоны не обрабатывались. На подготовленные образцы наносился наиритовый клей марки «Луч ПХК» 2014 23 % концентрации. Сушка клеевых пленок осуществлялась в течение 40 мин в нормальных условиях, активация клеевых пленок выполнялась при температуре 200 ° C в течение 5 с , образцы прессовались при давлении 0,35 МПа в течение 40 с .

Склеенные образцы выдерживались при нормальных условиях в течение 24 ч для полной кристаллизации клеевого шва. Испытание на расслаивание проводили на разрывной машине TIME WDW-5 при скорости передвижения подвижного зажима 100 мм/мин .

Общий вид образца для испытания представлен на рисунке 4.

При проведении испытания осуществляли запись диаграммы разрушения и регистрировали характер разрушения.

Разрушающее усилие Р (Н) определялось по формуле

где Pi - разрушающее усилие, Н ; i - число разрушающих усилий; п - число измерений ( п = 5).

За результат испытания принимали среднее арифметическое трех параллельных определений, расхождение ( Δ ) между которыми не превысило 6 %, что отвечает требованиям, установленным в нормативно-технической документации на полимерный клей.

Прочность клеевого соединения при расслаивании драс ( Н/см ) вычислялась по формуле

где Р - разрушающее усилие, Н ; b - ширина клеевого шва, см .

Полученные результаты представлены в таблице 5.

Как показывают данные таблицы, прочность клеевого соединения для исследованных материалов находится в интервале от 35,8 Н/см до 48,2 Н/см , что превышает нормативное значение (не менее 30 Н/см ) [12]. Наиболее прочное

Рисунок 4 – Общий вид образца для испытания

Таблица 5 – Результаты исследования прочности клеевых соединений при расслаивании для различных материалов

|

Наименование материалов склейки |

Прочность при расслаивании ( Н/см ) |

Характер разрушения |

|

Ibisolex+резина пористая |

48,2 |

Комбинированный, с преимуществом когезионного разрушения по материалу низа |

|

Furniflex+резина пористая |

38,6 |

Комбинированный, когезионное разрушение по материалу низа и адгезионное по межфазной границе материала подложки и клеевой пленки |

|

Digostar+резина пористая |

40,4 |

|

|

Zenit+резина пористая |

35,8 |

Комбинированный, с преимуществом адгезионного разрушения по межфазной границе материала подложки и клеевой пленки |

соединение образуется в склейках с картоном Ibisolex, а характер разрушения свидетельствует о возможности дальнейшего повышения показателя прочности за счет выбора более прочного материала низа обуви.

Одним из важных показателей, определяющих технологическую пригодность материала подложки, является способность материала сшиваться, обеспечивая высокую прочность ниточного соединения.

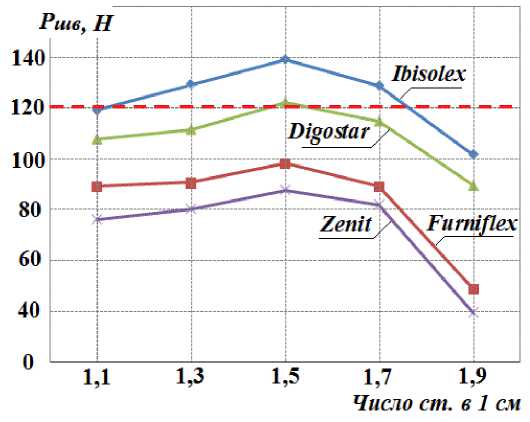

Прочность ниточного соединения определялась в соответствии со стандартной методикой [13]. Подготавливались образцы размерами 100x45 мм , с рабочей зоной 100x25 мм (рисунок 5).

Рисунок 5 – Схема образца для испытания прочности ниточного соединения

Сшивание образцов из картона и натуральной кожи для верха обуви осуществлялось с различной частотой стежка с использованием оборудования и материалов, применяемых для пристрачивания подложек в обуви сандальноклеевого метода крепления. Для соединения образцов использовался доппельный шнур (артикул 13 и капроновая нить 480К). Сострачивание образцов выполнялось на машине марки 03028/ Р 2 двухниточным швом с использованием игл 0905-200.

Прочность ниточных швов ( Р ш в ) в ньютонах рассчитывалась по формуле:

, (7)

J шв где Рр - разрывная нагрузка образца, Н; l -длина строчки на испытанном образце, между крайними проколами, см.

По полученным данным построена диаграмма, отражающая зависимость прочности ниточного соединения от частоты стежка (рисунок 6).

Как видно из диаграммы, прочность ниточного шва при различной частоте стежка для исследуемых марок картонов находится в широких интервалах - от 40 Н до 140 Н . Для исследуемых материалов оптимальной частотой строчки является норматив 1,5 стежка на 1 сантиметр шва, с увеличением и с уменьшением частоты строчки от оптимальной, прочность шва снижа-

Рисунок 6 - Зависимость прочности ниточного соединения от числа стежков на 1 см строчки

ется. Минимальная прочность ниточного шва для всех марок картона наблюдается при частоте стежка 1,9 на сантиметр шва, так как при этом происходит значительная просечка картона.

Наиболее прочное ниточное соединение при оптимальной частоте стежка получено в образцах с картоном Ibisolex (Р = 140 Н(см), что превышает нормативное значение. Прочность крепления подложки с заготовкой верха обуви сандально-клеевого метода крепления на 1 сантиметр шва должна быть не менее 120 Н [12]. Картон марки Digostar достигает нормативного значения, но без запаса прочности. Картоны марок Furniflex и Zenit не обеспечивают необходимую прочность, что указывает на их технологическую непригодность для изготовления подложки в обуви сандально-клеевого метода крепления.

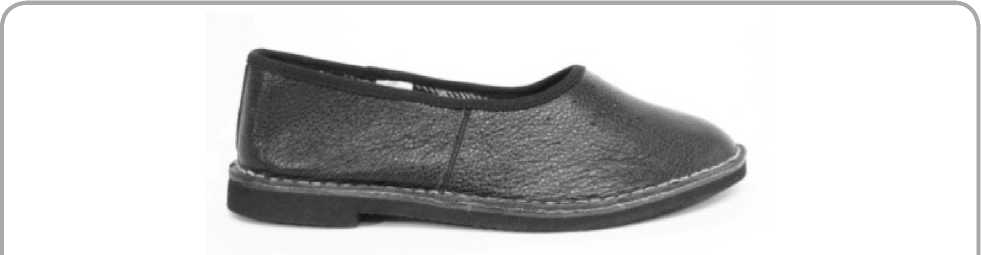

С целью оценки качества выполнения операций по обработке уреза подошвы и определения эксплуатационных характеристик обуви с подложкой из картона Ibisolex были изготовлены три пары женских туфель сандально-клеевого метода крепления (рисунок 7). Обувь изготавливалась по СТБ 1737-2007 «Обувь производственная и специальная для защиты от общих производственных загрязнений. Общие технические условия». Туфли изготавливались с верхом из натуральной кожи на подошве из пористой резины, в качестве материала подложки использовался картон Ibisolex, показавший лучший комплекс физико-механических свойств.

Рисунок 7 – Туфли женские специальные сандально-клеевого метода крепления

Формование заготовки заключалось в предварительном формовании пяточной части с отворачиванием затяжной кромки заготовки наружу на машине 02255/Р 1 (рисунок 8 а ). Увлажнение заготовки осуществляется паровоздушной смесью на установке TST ZPS GOTTWWALOV. Обтяжка и клеевая затяжка носочно-пучковой и геленочной части выполнялась на машине 02200/Р 1 (рисунок 8 б ).

Пристрачивание подложек выполнялось на машине 03028/Р2 двухниточным швом, который образует прочное эластичное соединение (рисунок 8 в, г).

На подошво-крепительном участке выполняются операции по подготовке следа обуви, подошв и каблуков к прикреплению, прикрепление деталей и отделка деталей низа обуви. Технологическую трудность при использовании подложки из картона, как правило, вызывают операции отделки уреза подошв – фрезерование и шлифование.

Рисунок 8 – Выполнение технологических операций по изготовлению женских туфель специального назначения сандально-клеевого метода крепления

В ходе выполнения операций по обработке уреза подошвы использование картона Ibisolex показало его высокую технологичность, материал хорошо обрабатывался по урезу без расслаивания и выхватов, образуя после шлифования ровную и гладкую поверхность.

Результаты опытной носки показали отсутствие замечаний при эксплуатации обуви в течение гарантийного срока носки (90 дней), туфли хорошо приформовывались к стопе, разрушения подложки по линии строчки не произошло, материал не расслаивался, был пото- и водостоек, показал хорошее сопротивление к многократному изгибу.

Для сравнения показателей материало- и трудоемкости при использовании для материала подложки картона Ibisolex и жестких кож проводился анализ трудовых затрат, стоимости обработки и материалов. Результаты отражены в таблицах 6 и 7.

Анализ трудовых и стоимостных затрат показал существенное преимущество картона в сравнении с жёсткими кожами. Трудовые затраты на обработку подложки из картона Ibisolex в семь раз ниже, а стоимость обработки почти в 6 раз ниже по сравнению с показателями для подложки из жестких кож. Стоимость подложки из картона почти в три раза ниже стоимости подложки, изготовленной из жесткой кожи.

Таким образом, сравнительный анализ нескольких марок картонов, рекомендованных для обуви ниточных методов крепления, показал, что картон марки Ibisolex имеет высокие показатели физико-механических свойств, отвечает технологическим требованиям, предъявляемым к материалу подложки в процессе изготовления обуви, что подтверждается результатами производственной апробации. Опытная носка также показала хорошие эксплуатационные свойства обуви сандально-клеевого метода крепления с подложкой из картона Ibisolex. Кроме этого, применение картона марки Ibisolex в качестве материала подложки в обуви ниточных методов крепления снижает трудоемкость и себестои-

|

Таблица 6 – Трудоемкость обработки различных материалов подложки |

|||||||

|

Марка материала |

Наименование операции |

Способ работы |

Разряд |

Норма выработки, пар/смену |

Тарифная ставка на смену, руб. |

Трудовые затраты, час/пару |

Стоимость обработки, руб./пару |

|

Жесткая |

1) вырубание |

м/р |

6 |

900 |

22,61 |

0,009 |

0,025 |

|

кожа, |

2) выравнивание |

м/р |

3 |

445 |

16,06 |

0,018 |

0,035 |

|

вороток |

3) увлажнение |

р |

2 |

2100 |

13,80 |

0,004 |

0,007 |

|

4) провяливание Итого: |

р |

2 |

2100 |

13,80 |

0,004 0,035 |

0,007 0,074 |

|

|

Картон Ibisolex |

1) вырубание Итого: |

м/р |

6 |

1777 |

22,61 |

0,005 0,005 |

0,013 0,013 |

Таблица 7 – Стоимостные показатели материалов для подложки

Результаты выполненной работы показали, что картон марки Ibisolex является технологичной заменой жестких натуральных кож и может быть рекомендован к применению для производства обуви сандально-клеевого метода крепления в качестве материала подложки.

Список литературы Сравнительный анализ картонов для подложки специальной обуви сандально - клеевого метода крепления

- Издательский дом «Панорама» (2014), Специальная обувь – работнику должно быть удобно, Охрана труда и техника безопасности на промышленных предприятиях, 2014, № 12, С. 27–32.

- Коновалов, К. Г., Буркин, А. Н. (2019), Методология исследования износостойкости рабочей обуви, Вестник УО «ВГТУ», 2019, № 36, С. 46–53.

- ООО «Арина» (2004), MAIN GROUP – комфорт, мода и высокие рабочие характеристики в защитной, рабочей и военной обуви, Кожевенно-обувная промышленность, 2004, № 3, С. 23–24.

- Круговенко, В. В., Труевцева, О. А. (2013), Исследование экспериментальной модели рабочей обуви для строителей, Кожевенно-обувная промышленность, 2013, № 2, С. 26–27.

- Еспенко, Ю. А., Томашева, Р. Н., Борисова, Т. М., Горбачик, В. Е. (2012), Комплексное исследование свойств современных стелечных картонов, Вестник УО «ВГТУ», 2012, № 22, С. 47–53.

- ГОСТ 9186-76. Картон обувной и детали из него. Правила приемки и методы испытаний, Введ. 1977.01.01, ИПК Издательство стандартов, Москва, 1976, 6 с.

- ГОСТ 9187-74. Картон обувной. Метод определения жесткости и изгибостойкости при статическом изгибе, Введ. 1976.01.01, Государственный комитет СССР по стандартам, Москва, 1974, 4 с.

- ГОСТ 9542-89. Картон обувной и детали обуви из него. Технические условия, Введ. 1989.18.08, Государственный комитет СССР по стандартам, Москва, 1989, 16 с.

- ГОСТ 8972-78. Кожа искусственная. Методы определения намокаемости и усадки, Введ. 1979.01.01, ИПК Издательство стандартов, Москва, 1978, 4 с.

- Смелков, В. К. (2012), Материаловедение: лабораторный практикум, УО «ВГТУ», Витебск, 2012, 110 с.

- ГОСТ 28966.1-91. Клеи полимерные. Метод определения прочности при расслаивании, Введ. 1992.01.01, Издательство стандартов, Москва, 1992, 9 с.

- О безопасности продукции легкой промышленности: ТР ТС 017/2011, 2011, утв. Решением Комиссии Таможенного союза № 876 от 2011.12.09, 44 с.

- ГОСТ 9290-76. Обувь. Метод определения прочности ниточных швов соединения деталей верха, Введ. 1977.07.01, ИПК Издательство стандартов, Москва, 2002, 6 с.